Processen voor het smeden van metalen

Processen voor het smeden van metalen

Metaalsmeden is een vervormingsproces waarbij metaal onder grote druk wordt geperst, gestampt of geperst tot onderdelen met een hoge sterkte die bekend staan als metaalsmeedstukken. Het smeedproces is heel anders dan het giet- (of gieterij-)proces, omdat het metaal dat wordt gebruikt om gesmede onderdelen te maken, niet wordt gesmolten of gegoten zoals bij het gietproces.

Smeden wordt gedefinieerd als een metaalbewerkingsproces waarbij de specifieke vorm van een metalen werkstuk in vaste toestand wordt verkregen door samendrukkende krachten die worden uitgeoefend door het gebruik van matrijzen en gereedschappen. Tijdens het smeedproces vindt gecontroleerde vervorming van metaal plaats. Het smeedproces wordt bereikt door op het metaal te hameren of te drukken. In moderne tijden wordt industrieel smeden gedaan met persen of met hamers die worden aangedreven door perslucht, elektriciteit, hydrauliek of stoom.

Alle metalen en legeringen zijn smeedbaar, maar de smeedbaarheidsclassificatie van verschillende metalen en legeringen kan variëren van hoog tot laag of slecht. De betrokken factoren zijn de samenstelling, kristalstructuur en mechanische eigenschappen, allemaal beschouwd binnen een temperatuurbereik. Hoe groter het temperatuurbereik, hoe hoger de smeedbaarheidsclassificatie. Het meeste smeedwerk wordt gedaan op verwarmde werkstukken. Koud smeden kan ook plaatsvinden bij kamertemperatuur.

Het smeedproces is een van de oudst bekende metaalbewerkingsprocessen met zijn oorsprong ongeveer duizenden jaren terug. Het proces gaat terug tot 8000 BCE en is voortgekomen uit de handmatige kunst van het eenvoudige smeden. Traditioneel werd smeden uitgevoerd door een smid met hamer en aambeeld. Het gebruik van hamer en aambeeld is een ruwe vorm van smeden. De smederij of smederij is door de eeuwen heen geëvolueerd. Toen en nu, voert een reeks samendrukkende hamerslagen de vormgeving of het smeden van het onderdeel uit. Modern smeden maakt gebruik van machinaal aangedreven slaghamers of persen die het werkstuk door gecontroleerde druk vervormen.

Het smeedproces is superieur aan het gieten omdat de gevormde onderdelen dichtere microstructuren, meer gedefinieerde korrelpatronen en minder porositeit hebben, waardoor dergelijke onderdelen veel sterker zijn dan een gietstuk.

Smeden verfijnt de korrelstructuur en verbetert de mechanische eigenschappen van het metaal. Met een goed ontwerp kan de graanstroom worden georiënteerd in de richting van de hoofdspanningen die tijdens het daadwerkelijke gebruik optreden. Korrelstroom is de richting van het patroon dat de kristallen aannemen tijdens plastische vervorming. Mechanische eigenschappen (zoals sterkte, taaiheid en taaiheid) zijn veel beter in een smeedstuk dan in het basismetaal, dat willekeurig georiënteerde kristallen heeft. De directionele korrelstroom van het smeedstuk zorgt voor een hoge sterkte van het onderdeel met superieure weerstand tegen vermoeiing, mechanische eigenschappen en metallurgische degelijkheid. Smeden elimineert interne holtes en porositeit en produceert een ongeëvenaarde structurele integriteit.

Het smeedproces produceert onderdelen met superieure mechanische eigenschappen met een minimum aan materiaalverspilling. Het uitgangsmateriaal in het smeedproces heeft een relatief eenvoudige geometrie. Dit materiaal wordt in een of meer bewerkingen plastisch vervormd tot een product met een relatief complexe configuratie. Smeden vereist meestal relatief duur gereedschap. Daarom is het proces economisch aantrekkelijk wanneer een groot aantal onderdelen moet worden geproduceerd en/of wanneer de mechanische eigenschappen die vereist zijn in het eindproduct alleen kunnen worden verkregen door een smeedproces.

Classificatie van smeedprocessen

Smeedprocessen kunnen op de volgende verschillende manieren worden ingedeeld.

Op basis van werkstuktemperatuur

Op basis van de temperatuur van het werkstuk dat wordt gesmeed, kan het smeedproces (i) heet smeden, (ii) warm smeden en (iii) koud smeden zijn.

Warm smeden

Warm smeden is het meest gebruikte smeedproces. Bij het heetsmeedproces wordt het smeden uitgevoerd bij een temperatuur boven de herkristallisatietemperatuur van het metaal, dat wil zeggen bij de temperatuur waarbij de nieuwe korrels in het metaal worden gevormd. Dit soort extreme hitte is nodig om spanningsverharding van het metaal tijdens vervorming te voorkomen.

In reële omstandigheden tijdens industriële productie speelt wrijving een rol in het proces. Wrijvingskrachten op het grensvlak van de matrijs werken de verspreiding van het materiaal nabij de oppervlakken tegen, terwijl het materiaal in het midden gemakkelijker kan uitzetten. Het resultaat is dat het onderdeel een tonvorm krijgt. Dit effect wordt barreling genoemd in termen van metaalsmeden. Barreling is over het algemeen ongewenst en kan worden gecontroleerd door het gebruik van effectieve smering. Een andere overweging, tijdens de fabricage van heet smeedwerk, die gewoonlijk werkt om het loopeffect te vergroten, is de warmteoverdracht tussen het hete metaal en de koelere matrijs. Het metaal dat zich dichter bij de matrijsoppervlakken bevindt, koelt sneller af dan het metaal naar het midden van het onderdeel. Het koelere materiaal is beter bestand tegen vervorming en zet minder uit dan het warmere materiaal in het midden, wat ook een vateffect veroorzaakt.

De voordelen van heet smeden zijn (i) hoge reksnelheden en dus gemakkelijke vloei van het metaal, (ii) herkristallisatie en herstel zijn mogelijk, en (iii) benodigde krachten zijn minder. Nadelen van heet smeden zijn (i) smering bij hoge temperaturen is moeilijk; (ii) oxidatie en aanslag op het werkstuk, (iii) slechte oppervlakteafwerking, (iv) minder nauwkeurige toleranties en (v) mogelijke kromtrekking van het materiaal tijdens het koelproces.

Warm smeden

Bij het warme smeedproces kan het temperatuurbereik tijdens het smeden zijn van boven kamertemperatuur tot onder de herkristallisatietemperatuur. Bij warm smeden wordt het werkstuk verwarmd tot onder de herkristallisatietemperatuur van het metaal (tot 700 ° C tot 800 ° C in het geval van staal), om de vloeispanning en de smeeddrukken te verlagen.

Onderdelen met radiale stroming zoals ronde configuraties met middenflenzen, rechthoekige onderdelen en niet-assymmetrische onderdelen met 3-voudige en 6-voudige symmetrie zijn geproduceerd door warme extrusie. Er zijn momenten waarop warme smeedpraktijken worden gekozen boven koud smeden, vooral voor staal met een hogere koolstofkwaliteit of waar in-process gloeien kan worden geëlimineerd.

In vergelijking met koud smeden heeft warm smeden de potentiële voordelen van (i) verminderde gereedschapsbelasting, (ii) verminderde persbelasting, (iii) verhoogde metaalvervormbaarheid, (iv) eliminatie van de noodzaak om te gloeien voorafgaand aan het smeden, en (v) gunstig as-gesmede eigenschappen die warmtebehandeling kunnen elimineren. Voordelen van warm smeden zijn (i) hoge productiesnelheden, (ii) goede maattoleranties en oppervlakteafwerking van de gesmede onderdelen, (iii) aanzienlijke besparingen in materiaal en bewerking, (iv) gunstige korrelstroom om de sterkte te verbeteren, en (v) grotere taaiheid van het gesmede deel.

Koud smeden

Het meeste smeedwerk wordt gedaan als warm werk, bij temperaturen tot 1250 ° C. Koud smeden omvat vele processen zoals buigen, koudtrekken, koud koppen, ponsen, extrusie, draadwalsen en meer, om een breed scala aan onderdeelvormen te verkrijgen. Deze omvatten verschillende asachtige componenten, komvormige geometrieën, holle delen met stelen en assen, allerlei soorten opgezette (kop) en gebogen configuraties, evenals combinaties. Bij het koud smeden van stalen staaf, draad of staaf zijn asachtige onderdelen met 3-vlaksbochten en ontwerpkenmerken met kop niet ongewoon. Typische onderdelen zijn het meest kosteneffectief in het bereik van 5 kg of minder. Symmetrische delen tot 3 kg lenen zich uitstekend voor geautomatiseerde verwerking. Materiaalopties variëren van lager gelegeerd en koolstofstaal tot roestvast staal uit de 300- en 400-serie, geselecteerde aluminiumlegeringen, messing en brons.

Daarbij wordt een chemisch gesmeerde staafstaaf onder extreme druk in een gesloten matrijs geperst. Zo stroomt het onverwarmde metaal in de gewenste vorm. Bij voorwaartse extrusie stroomt staal in de richting van de ramkracht. Het wordt gebruikt wanneer de diameter van de staaf moet worden verkleind en de lengte moet worden vergroot. Achterwaartse extrusie, waarbij het metaal tegengesteld aan de ramkracht stroomt, genereert holle delen. Bij schokken stroomt het metaal haaks op de kracht van de ram, waardoor de diameter toeneemt en de lengte wordt verkleind.

Tijdens het koudsmeedproces wordt het smeden uitgevoerd bij of nabij kamertemperatuur van het metaal. Koolstofstaal en standaard gelegeerd staal worden meestal koud gesmeed. Koud smeden heeft over het algemeen de voorkeur wanneer het metaal al zacht is, zoals aluminium. Dit proces is meestal minder duur dan warmsmeedwerk en het eindproduct vereist weinig of geen nabewerking. Koud smeden is ook minder vatbaar voor verontreinigingsproblemen en het laatste onderdeel heeft een betere algehele oppervlakteafwerking. Voordelen van koud smeden zijn onder meer (i) de productiesnelheden zijn zeer hoog met een uitzonderlijke levensduur van de matrijs, (ii) verbetert de mechanische eigenschappen, (iii) minder wrijving tussen het matrijsoppervlak en het werkstuk, (iv) smering is gemakkelijk, (v) geen oxidatie of schalen op het werk. Nadelen van koud smeden zijn onder meer (i) er kan restspanning zijn, (ii) er is zwaardere en krachtigere smeedapparatuur nodig, (iii) sterker gereedschap is vereist en (iv) gereedschapsontwerp en fabricage zijn van cruciaal belang.

Vaak gekozen vanwege integrale ontwerpkenmerken zoals ingebouwde flenzen en nokken, worden koudsmeedstukken vaak gebruikt in stuur- en ophangingsonderdelen van auto's, antiblokkeerremsystemen, hardware, verdedigingscomponenten en andere toepassingen waar hoge sterkte, nauwe toleranties en volumeproductie zorgen hen een voordelige keuze.

Gebaseerd op smeedapparatuur

Gesmede componenten worden gevormd door een hamer of een pers. Het smeden op de hamer wordt uitgevoerd in een opeenvolging van matrijsindrukken met herhaalde slagen. De kwaliteit van het smeden en de economie en productiviteit van het hamerproces zijn afhankelijk van het gereedschap en de vaardigheid van de operator. Bij het smeden van de pers wordt het werkstuk over het algemeen slechts één keer geraakt in elke matrijsafdruk en het ontwerp van elke afdruk wordt belangrijker terwijl de vaardigheid van de operator minder cruciaal is.

Hamersmeden

Het meest voorkomende type smeedapparatuur is de hamer en het aambeeld. De hamer is het goedkoopste en meest veelzijdige type uitrusting voor het genereren van belasting en energie om een smeedproces uit te voeren. Deze technologie wordt gekenmerkt door meerdere stoten tussen voorgevormde matrijzen. Hamers worden voornamelijk gebruikt voor warmsmeedwerk.

Perssmeden

Bij perssmeden wordt het metaal niet gevormd door een reeks slagen zoals bij hamersmeden, maar door middel van een enkele continue knijpbeweging.

Op basis van stansarrangementen

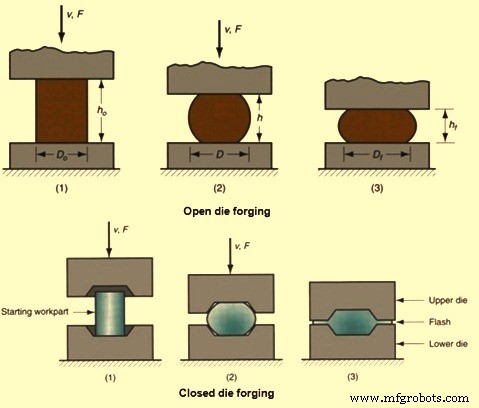

Gebaseerd op de rangschikkingen van matrijzen, kan het smeedproces (i) open matrijssmeden en (ii) gesloten matrijssmeden zijn. (Fig 1)

Fig 1 Open matrijs en gesloten matrijs smeden van metalen

Open matrijs smeden

Het smeden met open matrijs is het type smeedproces waarbij de platte matrijzen zonder voorgesneden profiel in de matrijzen worden gebruikt. De matrijzen hebben een eenvoudige vorm en worden gebruikt om het materiaal vrij te laten vervormen in zijwaartse richtingen van de uitgeoefende belasting. Beweging van het werkstuk is de sleutel tot deze methode. Grotere werkstukken met een gewicht van meer dan 100 ton en een lengte van ongeveer 25 m kunnen op deze manier worden gehamerd of geperst. Smeden met open matrijs is alleen geschikt voor eenvoudige vormen omdat het proces minder maatnauwkeurigheid geeft. Er is behoefte aan een hoge vaardigheid van de operators. De matrijzen van open matrijzensmeedstukken zijn eenvoudig en minder duur. Het smeedproces is het eenvoudigst in vergelijking met andere smeedprocessen.

Smeden met open matrijs wordt open matrijs genoemd, omdat het metaal tijdens het smeden niet zijdelings wordt opgesloten door afdrukstempels. Dit proces werkt het uitgangsmateriaal geleidelijk in de gewenste vorm, meestal tussen platte matrijzen. In de praktijk omvat smeden met een open matrijs vele procesvariaties, waardoor een extreem breed scala aan vormen en maten kan worden geproduceerd. In feite, wanneer ontwerpcriteria optimale structurele integriteit voor een enorm metalen onderdeel dicteren, maakt het enorme vermogen van smeden met open matrijs het de duidelijke proceskeuze boven niet-smeedbare alternatieven. Aan de bovenkant van het maatbereik worden smeedstukken met open matrijs alleen beperkt door de grootte van het uitgangsmateriaal, namelijk de grootste baar die kan worden gegoten.

Vrijwel alle smeedbare ferro- en non-ferromaterialen kunnen met een open matrijs worden gesmeed, inclusief enkele exotische materialen zoals verouderingshardende superlegeringen en corrosiebestendige vuurvaste legeringen.

De mogelijkheid tot open-die-vorm is inderdaad breed in breedtegraad. Naast ronde, vierkante, rechthoekige, zeshoekige staven en andere basisvormen, kunnen processen met open matrijs het volgende produceren.

- Stap massieve assen (spindels of rotors) waarvan de diameter toeneemt of afneemt (treedt naar beneden) op meerdere locaties langs de lengteas.

- Holle delen die cilindrisch van vorm zijn en over het algemeen een lengte hebben die veel groter is dan de diameter van het onderdeel. Het is mogelijk om de lengte, wanddikte, ID (binnendiameter) en OD (buitendiameter) naar behoefte te wijzigen.

- Delen die lijken op ringen kunnen lijken op ringen of holle cilinders benaderen in vorm, afhankelijk van de verhouding tussen hoogte en wanddikte.

- Contourgevormde metalen omhulsels zoals drukvaten, die geëxtrudeerde mondstukken en andere ontwerpkenmerken kunnen bevatten.

In tegenstelling tot opeenvolgende smeedbewerkingen in een opeenvolging van matrijzen, kunnen meerdere smeedbewerkingen met open matrijs worden gecombineerd om de vereiste vorm te produceren. Tegelijkertijd kunnen deze smeedmethoden worden aangepast om de juiste hoeveelheid totale vervorming en optimale korrelstroomstructuur te bereiken, waardoor de verbetering van de eigenschappen en de ultieme prestaties voor een bepaalde toepassing worden gemaximaliseerd. Het smeden van een integraal tandwiel en een naaf kan bijvoorbeeld meerdere trek- of massieve smeedbewerkingen met zich meebrengen, wat vervolgens schokkend kan zijn. Op dezelfde manier kunnen blanco's voor ringen worden gemaakt door een staaf van streek te maken en vervolgens het midden te doorboren, voordat de ring wordt gesmeed.

Gesloten matrijssmeden

Gesloten matrijzensmeedwerk wordt ook wel indruksmeden genoemd. Het smeedproces bestaat uit het stampen of persen van metaal tussen twee matrijzen (tooling genoemd) die een voorgesneden profiel van het gewenste onderdeel bevatten. Bij het smeden met gesloten matrijs wordt het materiaal volledig opgesloten in de holte die wordt gecreëerd door de bovenste en onderste matrijshelften. Met dit proces kunnen onderdelen met een gewicht van enkele grammen tot meer dan 25 ton worden gemaakt. Sommige van de kleinere onderdelen kunnen ook koud worden gesmeed. Het smeden met gesloten matrijs van staal, aluminium, titanium en andere legeringen kan een bijna onbeperkte verscheidenheid aan 3D-vormen produceren. Deze smeedstukken worden routinematig geproduceerd op hydraulische persen, mechanische persen en hamers.

Zoals de naam al aangeeft, worden twee of meer matrijzen met afdrukken van de vorm van het onderdeel samengebracht terwijl het smeedmateriaal plastische vervorming ondergaat. Aangezien de metaalstroom wordt beperkt door de contouren van de matrijs, kan dit proces complexere vormen en nauwere toleranties opleveren dan smeedprocessen met open matrijs. Gesloten matrijssmeden maakt het mogelijk om nauwkeuriger gevormde onderdelen te vormen. Het proces vereist hogere interfacedrukken, een zeer nauwkeurige regeling van het materiaalvolume en een goed ontwerp van de matrijs.

Gesloten matrijssmeden is een vorm van smeden met een afdrukstempel, die niet afhankelijk is van flitsvorming om volledige vulling van de matrijs te bereiken. Materiaal wordt vervormd in een holte waardoor overtollig materiaal niet of nauwelijks kan ontsnappen, waardoor hogere eisen worden gesteld aan het ontwerp van de matrijs.

Extra flexibiliteit bij het vormen van zowel de symmetrische als niet-symmetrische vormen komt van verschillende voorvormbewerkingen (soms buigen) voorafgaand aan het smeden in afwerkmatrijzen. De geometrieën van onderdelen variëren van enkele van de gemakkelijkst te smeden eenvoudige sferische vormen, blokachtige rechthoekige lichamen en schijfachtige configuraties tot de meest ingewikkelde componenten met dunne en lange secties met dunne banen en relatief hoge verticale uitsteeksels zoals ribben en nokken. Hoewel veel onderdelen normaal gesproken symmetrisch zijn, bevatten andere allerlei ontwerpelementen (flenzen, uitsteeksels, gaten, holtes, holtes, enz.) die het smeedwerk zeer asymmetrisch maken. Bovendien kunnen onderdelen in één of meerdere vlakken worden gebogen of gekromd, of ze nu in principe longitudinaal, gelijkdimensionaal of vlak zijn.

Bij het smeden met gesloten matrijs wordt het werkstuk eerst ruw gesmeed in de buurt van de uiteindelijke vorm door de matrijs te blokkeren. Het werkstuk wordt vervolgens gesmeed tot de uiteindelijke vorm en afmetingen door een afwerkmatrijs. Zowel de blokkeermatrijs als de afwerkmatrijs worden in hetzelfde matrijsblok bewerkt. Er zijn meer matrijzen nodig, afhankelijk van de complexiteit van de taak. Twee matrijshelften komen dichterbij en het werk wordt onder hoge druk vervormd. Gesloten matrijzensmeedwerk biedt een hoge maatnauwkeurigheid/nauwkeurige controle op toleranties en is geschikt voor complexe vormen. Matrijzen zijn complex en duurder en grote productiesnelheden zijn nodig om hoge kosten te rechtvaardigen.

Het ontwerp van de matrijs hangt af van de kennis van sterkte en taaiheid van werkstukmateriaal, gevoeligheid van materiaal voor de vervormingssnelheid en temperatuur, wrijvingskenmerken, vorm en complexiteit van het werkstuk en matrijsvervorming onder hoge smeedbelastingen. Matrijzenmateriaal vereist sterkte en taaiheid bij hoge temperatuur, hardbaarheid en het vermogen om uniform uit te harden, weerstand tegen mechanische en thermische schokken en slijtvastheid om weerstand te bieden tegen slijtage door schilfers op het werkstuk. Selectie van het juiste matrijsmateriaal hangt af van de matrijsgrootte, samenstelling en eigenschappen van het werkstuk, de complexiteit van de vorm, het aantal uitvoeringsstappen, de smeedtemperatuur, het type smeedbewerking, de kosten van het matrijsmateriaal, het aantal benodigde smeedstukken en de warmteoverdracht van het werk stuk tot matrijzen enz. Normale matrijzenmaterialen zijn gereedschaps- en matrijzenstaal.

De meeste technische metalen en legeringen kunnen worden gesmeed via een conventioneel smeedproces met gesloten matrijs. Deze omvatten koolstof- en gelegeerd staal, gereedschapsstaal en roestvrij staal, aluminium en koperlegeringen en bepaalde titaniumlegeringen. Spannings- en temperatuurgevoelige materialen (magnesium, hooggelegeerde superlegeringen op nikkelbasis, vuurvaste legeringen en sommige titaniumlegeringen) hebben mogelijk meer geavanceerde smeedprocessen en/of speciale apparatuur nodig voor het smeden in afdrukstempels.

Andere smeedprocessen

Naadloos gerold ring smeden

Naadloos gewalst ringsmeden wordt meestal uitgevoerd door een gat in een dik, rond stuk metaal te ponsen (waardoor een donutvorm ontstaat) en vervolgens de donut tot een dunne ring te rollen en samen te drukken (of in sommige gevallen te stampen). Ringdiameters kunnen variëren van enkele centimeters tot ongeveer 10 meter.

Ringen gesmeed door het naadloze ringwalsproces kunnen wegen van minder dan 1 kg tot maximaal 150 ton. Wat de prestaties betreft, is er geen gelijke voor gesmede ringen met cirkelvormige dwarsdoorsnede die worden gebruikt in energieopwekking, mijnbouw, ruimtevaart, off-highway-apparatuur en andere kritieke toepassingen.

Naadloze ringconfiguraties kunnen vlak zijn (zoals een ring) of hogere verticale wanden hebben (rond een hol cilindrisch gedeelte). Hoogten van opgerolde ringen variëren van enkele centimeters tot meer dan 3 meter. Afhankelijk van de gebruikte apparatuur, variëren de verhoudingen tussen wanddikte en hoogte van ringen doorgaans van 1:16 tot 16:1, hoewel grotere verhoudingen zijn bereikt met een speciale verwerking. In feite worden naadloze buizen met een diameter tot 1200 mm en een lengte van meer dan 6 meter geëxtrudeerd op smeedpersen.

Hoewel basisvormen met rechthoekige doorsneden de norm zijn, kunnen ringen met complexe, functionele doorsneden worden gesmeed om aan vrijwel alle ontwerpvereisten te voldoen. Met de toepasselijke naam kunnen deze voorgevormde gewalste ringen worden geproduceerd in duizenden verschillende vormen met contouren aan de binnen- en/of buitendiameters. Een belangrijk voordeel van voorgevormde ringen is een aanzienlijke vermindering van machinale bewerkingen. Het is niet verrassend dat op maat gemaakte ringen kunnen resulteren in kostenbesparende consolidaties van onderdelen. Vergeleken met naadloze gewalste ringen met plat vlak, zijn de maximale afmetingen (gezichtshoogte en buitendiameter) van voorgevormde gewalste ringen iets lager, maar zijn ze nog steeds erg indrukwekkend qua grootte.

Hoge tangentiële sterkte en taaiheid maken gesmede ringen zeer geschikt voor koppelbestendige en drukbestendige componenten, zoals tandwielen, motorlagers voor vliegtuigen, wiellagers, koppelingen, rotorafstandhouders, afgedichte schijven en koffers, flenzen, drukvaten en kleplichamen. Materialen omvatten niet alleen koolstof- en gelegeerd staal, maar ook non-ferro legeringen van aluminium, koper en titanium, evenals legeringen op nikkelbasis

Smeedoperaties

Verschillende smeedbewerkingen zijn trekken, smeden, stuiken, volleren, smeedlassen, vlakken en neerzetten, kanten, buigen, snijden en ponsen.

- Tekenen – Tekenbewerking wordt uitgevoerd om het werkstuk te verlengen en het dwarsdoorsnede-oppervlak te verkleinen. Het trekken vindt plaats wanneer de krachten in de loodrechte richting van de lengteas werken.

- Swaging - Swaging wordt uitgevoerd door een koud smeedproces. Deze bewerking wordt gebruikt voor het wijzigen van de afmetingen van het werkstuk en wordt gedaan met behulp van de matrijzenkracht die op het materiaal wordt uitgeoefend.

- Stukken – Het opschudden wordt uitgevoerd om de dwarsdoorsnede van het werkstuk te vergroten. Om het vereiste resultaat te krijgen, wordt de stuikbewerking uitgevoerd langs parallelle richting van de lengteas. De verstuiverbewerking wordt meestal uitgevoerd bij de productie van bouten en moeren.

- Fullering - Het is een typisch smeedproces met open matrijs. Fullering wordt meestal gebruikt als een eerdere stap om het materiaal van het werk te helpen verdelen als voorbereiding op verdere metaalsmeedbewerkingen. Dit gebeurt vaak wanneer een productieproces meerdere smeedbewerkingen vereist om te voltooien. Bij het volleren wordt een open matrijs met convexe oppervlakken gebruikt om het werkstuk te vervormen. Het resultaat is dat metaal uit één gebied en naar beide kanten stroomt.

- Gesmeed lassen - Dit is de bewerking om de lengte te vergroten door twee metalen stukken samen te voegen. Dit wordt uitgevoerd door de hamerslag of druk toe te passen wanneer de werkstukken de smeedtemperatuur bereiken.

- Platten en neerzetten – Vollering laat een gegolfd oppervlak achter op het werkstuk. Zelfs nadat een baan met een hamer in vorm is gesmeed, blijven de markeringen van de hamer op het bovenoppervlak van de baan. Voor het verwijderen van de hamer- en ribbelsporen en voor het verkrijgen van een glad oppervlak op het werk wordt een platter of set hamer gebruikt. Dit proces staat bekend als afvlakken of neerzetten.

- Edging - Tijdens het proces wordt werkstukmateriaal tussen de twee matrijzen geplaatst en wordt er aan de rand van het materiaal geslagen om een vereiste vorm te verkrijgen. Kanten is vaak een primaire smeedbewerking.

- Buigen - Het is een veel voorkomende smeedbewerking. Het is een operatie om metalen staaf en plaat een draai te geven. Deze bewerking is nodig wanneer gesmede onderdelen gebogen vormen hebben.

- Snijden – Met behulp van hamers en beitel is het mogelijk om staven en platen in twee stukken te snijden. Deze smeedbewerking wordt uitgevoerd wanneer de staaf in warme toestand is.

- Ponsen - Het is de smeedbewerking waarbij gaten worden gemaakt met behulp van de holle cilinder. Wanneer we druk uitoefenen op de cilindrische matrijsgaten, beweegt deze naar beneden om een gat in de plaat te maken.

Smeedapparatuur

De voortdurende ontwikkeling van smeedtechnologie vereist een gedegen en fundamenteel begrip van de mogelijkheden en kenmerken van apparatuur. De apparatuur die bij het smeden wordt gebruikt, beïnvloedt het smeedproces, omdat het de vervormingssnelheid en temperatuuromstandigheden beïnvloedt en de productiesnelheid bepaalt. De vereisten van een bepaald smeedproces moeten ook compatibel zijn met de belasting-, energie-, tijd- en nauwkeurigheidskenmerken van een bepaalde smeedmachine.

Het meest voorkomende type smeedapparatuur is de hamer en het aambeeld. De keuze van smeedapparatuur hangt af van een aantal factoren, waaronder de grootte en complexiteit van het onderdeel, het materiaal en de kwaliteit van de te produceren onderdelen. Hamers hebben vaak de voorkeur voor kleine tot middelgrote batches vanwege het snellere gereedschap. Deze smeedapparatuur kan worden onderverdeeld in twee basistypen, namelijk (i) machines met beperkte werkkracht en (ii) machines met beperkte slagkracht.

Machines met beperkte werkkracht

Bij werkbeperkte machines wordt de hoeveelheid vervorming die kan worden bereikt tijdens elke slag of slag van de machine beperkt door de beschikbare energie of maximale kracht. Als de energie- of krachtcapaciteit minder is dan nodig is om het onderdeel te vervormen, is meer dan één slag of slag vereist. Machines die in deze categorie vallen zijn hamers, frictieschroefpersen en hydraulische persen.

Hamers

Hamers zijn de meest voorkomende soorten machines die worden gebruikt. Ze hebben vaak de voorkeur voor kleine tot middelgrote batches vanwege snellere gereedschapsinstellingen en lagere overheadkosten. Ze worden ook gebruikt voor langwerpige en vertakte smeedstukken omdat matrijsgebieden kunnen worden voorzien voor het grotere aantal voorvormmatrijzen dat voor dergelijke vormen nodig is. De verschillende soorten hamers die worden gebruikt, worden hieronder weergegeven.

- Zwaartekracht valhamers - Ze zijn het oudste type smeedapparatuur dat beschikbaar is. Het werkingsprincipe is dat het bewegende matrijsblok wordt opgetild door een hefmechanisme en vervolgens wordt losgelaten, zodat het op de vaste matrijs valt die aan het aambeeld is bevestigd. De hoeveelheid vervorming die kan worden uitgevoerd, wordt bepaald door de potentiële energie van het bewegende matrijsblok op zijn maximale hoogte. Deze potentiële energie wordt omgezet in kinetische energie als het matrijsblok valt en wordt vervolgens gedissipeerd in vervorming van het werkstuk. Er worden verschillende hefmechanismen gebruikt, waaronder wrijvingsmiddelen met planken, bandremmen of riemen, of een hefcilinder die stoom, perslucht of hydraulische vloeistof gebruikt. Deze machines zijn verkrijgbaar in een reeks blaasenergieën van 0,6 kNm tot 400 kNm.

- Dubbelwerkende of krachtige hamers - Deze machines zijn vergelijkbaar met zwaartekrachthamers doordat een hefcilinder de bewegende tup omhoog brengt, maar er wordt ook kracht uitgeoefend op de naar beneden bewegende tup om de energiecapaciteit te vergroten. Energielabels voor vergelijkbare tup-gewichten zijn aanzienlijk hoger dan voor zwaartekrachthamers, en de sluitsnelheden van de matrijs zijn ook hoger. De kracht komt van dubbelwerkende stoom, perslucht of hydraulische cilinders. Dubbelwerkende hamers worden vervaardigd in een reeks energieklassen van 3 kNm tot 830 kNm.

- Verticale tegenslaghamer - In deze machines worden twee tups met bijna gelijke massa's door dubbelwerkende cilinders naar elkaar toe gedreven en botsen ze in het midden van de machine. In het werkstuk wordt meer energie afgevoerd dan in de fundering en ondergrond in vergelijking met enkelwerkende hamers. In deze machines zijn zeer hoge energiecapaciteiten beschikbaar, variërend van 30 kNm tot 2000 kNm.

- Horizontale tegenslaghamer – Deze machines worden ook wel impacters genoemd en twee rammen worden aangedreven door dubbelwerkende cilinders. Verwarmd materiaal wordt verticaal tussen de matrijzen geplaatst door een automatisch overdrachtsmechanisme. Typische energieklasse varieert van 4 kNm tot 55 kNm.

Schroefpersen

Bij schroefpersen zijn de bovenste ram en matrijs verbonden met een grote verticale schroef die kan worden gedraaid door een vliegwiel, zodat de ram op en neer kan bewegen ten opzichte van de vaste matrijs in het bed van de machine. De ram heeft een beperkte hoeveelheid energie voor elke slag, dus worden er meestal meerdere slagen gebruikt, net als bij hamers. Schroefpersen zijn verkrijgbaar in vermogens van 63 ton -6300 ton.

Hydraulische persen

Hydraulische persen zijn verkrijgbaar in een breed scala aan formaten tot de grootste met een capaciteit van 50.000 ton of meer. De bewegende matrijs is bevestigd aan een ram die wordt aangedreven door een grote hydraulische cilinder. Op hydraulische persen kunnen verschillende slagen, krachten en sluitsnelheden worden verkregen. In sommige gevallen zijn hydraulische persen uitgerust met horizontaal bewegende hulpcilinders, waarmee zijwaartse verdiepingen in sommige delen kunnen worden gesmeed, hoewel dit niet in grote mate wordt gedaan.

Machines met beperkte slagkracht

Bij machines met slagbegrenzing wordt de hoeveelheid vervorming die kan worden veroorzaakt bepaald door de slag van de machine. Als er niet voldoende kracht of energie beschikbaar is om de handeling uit te voeren, stopt de machine en moet een grotere machine worden gebruikt. Mechanische persen vallen in deze categorie, omdat een kruk of excentriek de hoeveelheid rambeweging bepaalt.

Mechanische persen

Mechanische persen behoren tot een klasse van werktuigmachines die een breed scala aan verschillende machinetypes omvat. In de eerste plaats transformeert de mechanische pers de rotatiekracht van een motor in een translatiekrachtvector die de persactie uitvoert. Daarom komt de energie in een mechanische pers van de motor. Dit soort persen zijn over het algemeen sneller dan hydraulische of schroefpersen (eigenlijk kan de schroefpers ook worden geclassificeerd als een mechanische pers). In tegenstelling tot sommige persen, varieert bij een mechanische pers de krachtuitoefening zowel in snelheid als in grootte over de afstand van de slag. Bij het uitvoeren van een fabricagebewerking met behulp van een mechanische pers, is het juiste bereik van de slag essentieel. Bij mechanische persen wordt een kruk-, knokkelverbinding, scotch-yoke of mechanisme met bewegende wig gebruikt om een verticale knijpbeweging uit te voeren tussen de bovenste bewegende matrijs en een onderste vaste matrijs.

Defecten smeden

Tijdens het smeedproces bestaat de mogelijkheid dat er enkele defecten optreden. In het heetsmeedproces zijn de meest voorkomende defecten hete kortheid, afschuifbanden, korrelgrenscavitatie. In het koude smeedproces zijn de meest voorkomende defecten oppervlaktescheuren, afschuifband en middenuitbarsting. De meest voorkomende defecten tijdens het smeden zijn namelijk (i) onvolledige matrijsvulling, (ii) verkeerde uitlijning van de matrijs, (iii) smeedronden, (iv) onvolledige smeedpenetratie, (v) microstructurele verschillen die resulteren in uitgesproken eigenschapsvariatie, (vi) hete kortheid , vanwege de hoge zwavelconcentratie in staal en nikkel, (vii) oppervlak met putjes omdat oxide-schilfers die optreden bij hoge temperatuur op de matrijzen blijven plakken, (viii) knikken, bij schokkend smeden, als gevolg van hoge drukspanning, (ix) oppervlaktescheuren, als gevolg van tot temperatuurverschil tussen oppervlak en midden, of overmatige bewerking van het oppervlak bij te lage temperatuur, en (x) microscheurtjes als gevolg van restspanning. Ook defecten zoals (i) koude sluiting, (ii) matrijsverschuiving, (iii) onjuiste graanstroom, (iv) schilfers, (v) kalkaanslag en (vi) barsten bij de flits kunnen optreden.

Koud sluiten is te wijten aan een onvolledig lasproces. De twee oppervlakken van het materiaal van de werkstukken raken elkaar. De belangrijkste oorzaak van de koude sluiting is overmatige koeling, scherpe hoeken en hoge wrijving. Om te voorkomen dat de straal van de filet koud wordt gesloten, wordt op de matrijs vergroot.

Die verschuiving is te wijten aan de verkeerde uitlijning van de matrijzenhelften. Om de vormen te verbeteren, worden de matrijzen in twee helften gemaakt. To avoid the die shift, it is necessary to align the die halves properly and provide half notches on the upper and lower side of the die. So during the alignment, if the notch is matched on both the sides then proper shapes can be achieved.

In case of unfilled section defect, the moving metal does not fill the die chamber completely. It can be due to the improper design of the forging die, poor heating and lesser amount of the raw material.

Scale pits are due to the irregular cleaning on the exterior surface of forging. The scales and oxide are get rooted in to the finished surface.

The defect of improper grain flow is due to improper design of the die because of which the flowing material does not flow downwards. To avoid the improper grain flow, proper design of die is important.

Flakes are the internal disagreements which are basically found in the arrangement. They are mainly cause because of improper cooling. To avoid the flakes defect, proper cooling procedures are to be followed.

Residual stresses are due to the improper cooling and non-uniform deformation of the forging. To avoid this defect during a period of time slow cooling in a furnace or under ash the forging is done.

Surface cracking is due to low temperatures and excessive work. To avoid the surface cracking, suitable temperatures are used for the forging process.

Incomplete forging is mainly due to the forging taking place at the surfaces which causes no break-up of the interior of the forging. To avoid, it is preferable to use light hammer blowers for the process.

Cracking at the flash is due to the incomplete thickness of the flash. Hence to avoid the cracking at the flash, it is necessary to increase the thickness of the flash.

Productieproces

- Vuurvaste metalen en legeringen voor ruimtevaart

- Processen ontwerpen voor robots versus mensen

- Finex-proces voor de productie van vloeibaar ijzer

- HIsarna-proces voor het maken van ijzer

- Technologieën voor verbetering van het sinterproces

- FASMET- en FASTMELT-processen voor het maken van ijzer

- CONARC-proces voor staalproductie

- Walsproces voor staal

- Productieproces voor gevormde vuurvaste materialen

- CLU-proces voor de productie van roestvrij staal

- Processen voor de verrijking van ijzererts