ITmk 3 Proces van het maken van Iron Nuggets

ITmk3 Proces van het maken van ijzerklompjes

Het ITmk3-proces staat ook bekend als Iron Making Technologies (IT) mark 3 en is een van de technologieën voor het verminderen van kolen. IT-markering 1 is het ijzerproductieproces door hoogovens (BF), terwijl IT-markering 2 de ijzerproductie is door directe reductie, meestal door reductieprocessen op basis van gas (Fig 1). Dit proces is ontwikkeld door Kobe Steel en is milieuvriendelijk.

Fig 1 Technologie voor het maken van ijzer

Ontwikkelingsgeschiedenis

De laboratoriumtests van het proces werden uitgevoerd van 1996 tot 1998. In de periode 1999 tot 2000 werd een kleine proeffabriek met een capaciteit van 3.000 ton per dag gebouwd en geëxploiteerd in Kakogawa Works van Kobe Steel, Japan. In de jaren 2002 tot 2004 werd een proefdemonstratiefabriek van 25.000 ton per jaar gebouwd en geëxploiteerd in Minnesota, VS. De bouw van de eerste commerciële fabriek met een capaciteit van 500.000 ton per jaar begon in Hoyt Lakes Minnesota in 2007 en de operatie in deze fabriek begon in januari 2010.

ITmk3-proces

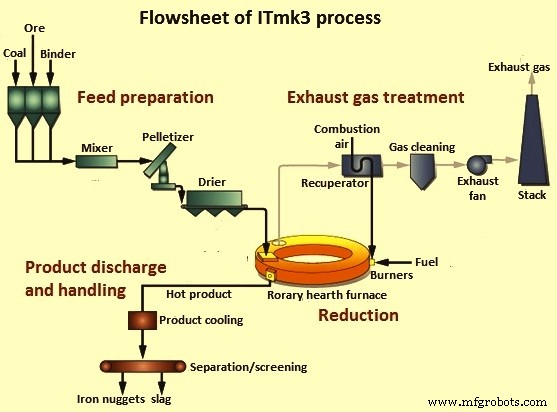

Het ITmk3-proces is een snel ijzerproductieproces dat het reduceren van erts, het carboneren en smelten van ijzer en het scheiden van slakken omvat, allemaal bij relatief lage temperaturen. Het proces in vier stappen bestaat uit (i) het agglomereren van ijzererts en steenkool, (ii) het reduceren en smelten van de agglomeraten, (iii) het scheiden van metallisch ijzer uit slakken, en (iv) het behandelen van uitlaatgassen en het terugwinnen van de warmte.

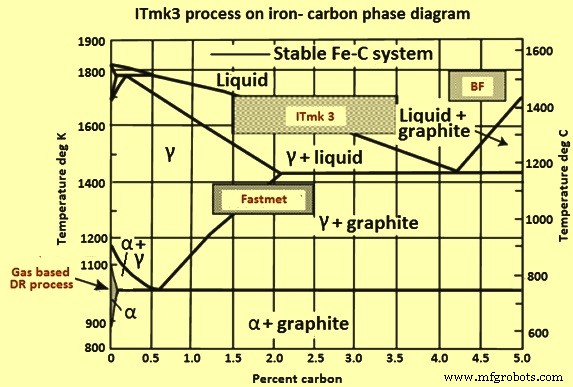

In dit proces worden ijzerertsconcentraat en niet-cokeskool (reductiemiddel), kalksteen (vloeimiddel) en bentoniet (bindmiddel) met elkaar gemengd en geagglomereerd tot groene zelfreducerende pellets. Deze pellets worden in een roterende haardoven (RHF) gevoerd waar zelfreducerende, vloeiende gedroogde groene ballen worden verkleind, gecarboniseerd en gesmolten. Het product is korrelig ijzer, ijzerklompjes genoemd. Het proces op het ijzerkoolstof (Fe-C) fasediagram wordt getoond in figuur 2.

Fig 2 – ITmk3-proces op ijzer-koolstof fasediagram

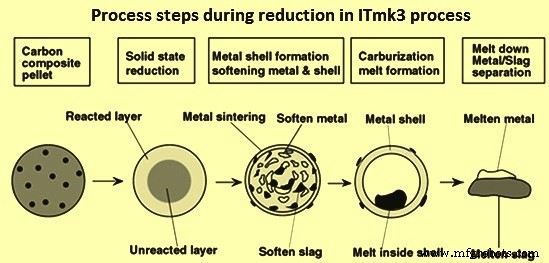

Het ITmk3-proces produceert korrelig ijzer met een hoge zuiverheid (IJzerklompjes) door gebruik te maken van fijne ijzererts en niet-cokeskool. Het proces onderscheidt zich door reductie, carboneren, smelten en slakscheiding (Fig 3). Het proces vindt plaats bij lagere temperaturen (rond 1350 ° C) en verschilt daarom van conventionele ijzerproductie door hoogovens (BF). In het ITmk3-proces vindt de reductiereactie plaats in 10 minuten, in tegenstelling tot 8 uur in BF en 6 uur in de op gas gebaseerde directe reductieprocessen.

Tijdens het proces vindt de reductie van ijzererts plaats in verschillende stappen. Deze stappen worden getoond in Fig 3.

Fig 3 – Processtappen tijdens reductie in ITmk3-proces

De belangrijkste kenmerken van het proces worden hieronder gegeven.

- Het proces maakt gebruik van ijzerertsdeeltjes van lage kwaliteit die worden vermalen tot fijne deeltjes en worden gebruikt om hoogwaardig ijzerertsconcentraat te produceren. Dit concentraat wordt omgezet in groene korrels.

- Niet-cokeskool wordt gebruikt als reductiemiddel.

- De pellets worden geladen in een roterende haardoven (RHF), verwarmd tot 1350 ° C, gereduceerd, gesmolten en gescheiden in metaal en slakken.

- Het gesmolten ijzer wordt gestold tot klompjes in de oven, afgevoerd na afkoeling en gescheiden van de slak.

- Het proces is eenvoudig en maakt gebruik van conventionele apparatuur. Verder vergemakkelijkt de kleine verblijftijd ook het opstarten en stoppen van de installatie. Fijn ijzererts en poederkool worden geagglomereerd tot composietpellets.

Het stroomschema voor het ITmk3-proces wordt gegeven in figuur 4.

Fig 4 – Stroomschema van ITmk3-proces

De reacties tussen ijzererts en steenkool blijven hetzelfde als bij het algemene ijzerproductieproces en worden hieronder gegeven.

FexOy + yCO =xFe + yCO2

CO2 + C =2CO

C(s) =C (verkoold)

Fe(s) =Fe(l) (smelten)

De laatste twee reacties zijn aanvullende reacties in het ITmk3-proces. Deze extra reacties zijn voor de scheiding van metallisch ijzer uit de slak.

Product van het ITmk3-proces

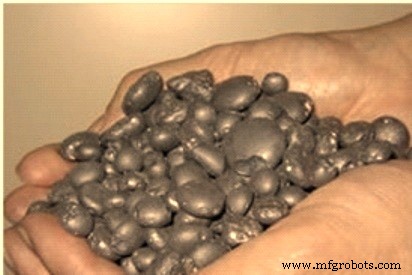

ITmk3 produceert slakvrije ijzerklompjes (Fig 5) die vergelijkbare chemische en fysische eigenschappen hebben als die van ruwijzer. Het heeft een metallisch ijzergehalte in het bereik van 96 % tot 97 %, een C-gehalte in het bereik van 1,7 % tot 3,5%. Het zwavelgehalte van de ijzerklompjes ligt rond de 0,5%. De dichtheid van ijzerklompjes ligt in het bereik van 6,5 gram/kubieke centimeter (g/cc) tot 7,0 g/cc. IJzerklompjes hebben een betere smeltbaarheid dan ruwijzer geproduceerd uit BF-heet metaal, omdat het een laag smeltpunt en een hogere thermische geleidbaarheid heeft. IJzerklompjes hebben afmetingen die helpen bij gemakkelijk transport en hanteren. Ze oxideren niet opnieuw en genereren ook geen boetes tijdens het hanteren. Een ander voordelig kenmerk van de ijzerklompjes is dat ze continu in de elektrische boogoven (EAF) kunnen worden geladen, vergelijkbaar met het laden van direct gereduceerd ijzer (DRI) of heet gebriketteerd ijzer (HBI).

Fig 5 – IJzerklompjes

Specifieke verbruikswaarden voor ITmk3-proces

Het specifieke verbruik van materialen en nutsvoorzieningen per ton goudklompjes voor het ITmk3-proces zijn (i) fijne ijzererts - 1,5 ton, (ii) niet-cokeskool - 0,5 ton, (iii) brandstofgas - 1,1 giga calorieën, (iv) elektrisch vermogen – 200 kWh, (v) water – 2 cum, (vi) perslucht – 85 cum, en (vii) stikstof – 12 cum.

Omgevingscontrole

ITmk3 – EAF-procesroute voor staalproductie produceert minder verontreinigende stoffen in vergelijking met BF – BOF-procesroute. De procentuele reductie in ITmk3 – EAF-procesroute in vergelijking met BF – BOF-procesroute zijn (i) koolmonoxide (CO) – 96 %, (ii) stikstofoxiden (NOx) – 65%, (iii) zwaveldi- oxide (SO2) – 77,7%, (iv) vluchtige organische stoffen (VOC) – 86,5%, (v) kooldioxide (CO2) – 41,1%, en (vi) kwik (Hg) – 58,0%.

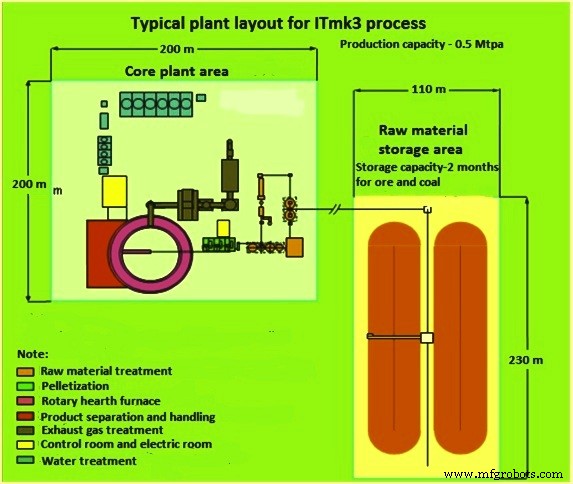

Typische lay-out van het ITmk3-proces

De typische lay-out die de landbehoefte voor het ITmk3-proces weergeeft, wordt getoond in Fig. 6

Fig 6 – Typische installatielay-out voor ITmk3-proces

Voordelen van het ITmk3-proces

Het ITmk3-proces heeft verschillende voordelen ten opzichte van andere ijzerproductieprocessen. Deze voordelen omvatten (i) het proces is eenvoudig, (ii) het proces maakt directe reductie van ijzerertsdeeltjes mogelijk met niet-cokeskolen, (iii) het proces is energiezuinig omdat het ongeveer 30 % minder energie verbruikt dan de energie die tijdens ijzerproductie door BF, (iv) het proces resulteert in een lagere CO2-uitstoot, (v) het proces heeft een lage kapitaalinvestering omdat het een sinter-/pelletfabriek en een cokesovenbatterij overbodig maakt, (vi) het proces maakt gebruik van goedkopere grondstoffen zoals ijzererts fijne deeltjes en niet-cokeskolen, (vii) het proces produceert hoogwaardige ijzerklompjes met een betere smeltbaarheid dan ruwijzer tijdens de staalproductiefase, (viii) het proces elimineert de noodzaak om vloeibaar ijzer te hanteren, (ix) de ijzerklompjes zijn slakvrij , vrij van zwervende elementen, vrij van heroxidatie, en genereert geen fijne deeltjes en daarom gemakkelijk te transporteren, (x) bediening en afstelling van het proces is eenvoudig en het proces vergemakkelijkt ook de productie-aanpassing door starten en stoppen, (xi) de gelijke ipment gebruikt in het proces zijn eenvoudig en met bewezen betrouwbaarheid.

Productieproces

- Productieproces van wolfraam-nikkel-ijzerlegering

- IJzer

- Het sinterproces van fijne ijzererts

- Finex-proces voor de productie van vloeibaar ijzer

- Zijn smeltproces van ijzerproductie

- FASMET- en FASTMELT-processen voor het maken van ijzer

- Het hele proces van het maken van mallen

- Voordelen van leveranciers van ijzergieten als productieproces

- Verschillende methoden voor het maken van staal

- Het smeltproces van ijzererts begrijpen

- Grondstoffen die worden gebruikt bij het maken van ijzer en staal