Calcineren van kalksteen

Calcineren van kalksteen

Calcineren of calcineren is een thermisch behandelingsproces om een thermische ontleding te bewerkstelligen. Het proces vindt plaats onder het smeltpunt van het product. De naam calcineren is afgeleid van het Latijnse woord ‘calcinare’ wat kalk verbranden betekent. Kalk (CaO) is een van de oudste chemicaliën die de mens kent en het proces van kalkproductie is een van de oudste chemische industrieën. Ongeblust kalk werd al in 1635 in Rhode Island in de VS geproduceerd. Technische vooruitgang die in de afgelopen eeuwen niet bestond, heeft de kalkindustrie de afgelopen vijftig jaar snel vooruit geholpen op het gebied van procesmethoden en ontwerp.

Kalksteen is een van de meest elementaire grondstoffen die in de staalindustrie worden gebruikt en wordt zowel bij de ijzerproductie, de staalproductie als bij hulpprocessen gebruikt. De meeste kalk die in de ijzer- en staalindustrie wordt gebruikt, wordt gebruikt voor het doen vloeien van onzuiverheden in de staaloven en in veel van de secundaire staalproductieprocessen. Kalk wordt ook in verschillende hoeveelheden gebruikt in het sinterproces voor de bereiding van ijzererts, bij de ontzwaveling van ruwijzer, voor zuurneutralisatie en in waterzuiveringsinstallaties.

Kalksteen is een natuurlijk voorkomend mineraal. Kalksteenafzettingen hebben een brede verspreiding. De kalksteen uit de verschillende afzettingen verschilt in fysische en chemische eigenschappen. De chemische samenstelling kan ook sterk variëren van regio tot regio en ook tussen verschillende afzettingen in dezelfde regio. Kalksteen kan worden ingedeeld op basis van hun chemische samenstelling, textuur en geologische formatie. Kalksteen bevat doorgaans meer dan 90 % CaCO3 (calciumcarbonaat) en enkele % MgCO3 (magnesiumcarbonaat). Dolomiet is een dubbel carbonaat dat 54% tot 58% CaCO3 en 40% tot 44% MgCO3 bevat.

Kalksteen wordt over het algemeen ingedeeld in twee soorten, namelijk (i) hoog calciumgehalte, waarbij het carbonaatgehalte voornamelijk bestaat uit CaCO3 met een MgCO3-gehalte van niet meer dan 5 % (meestal minder), (ii) magnesium- of dolomietkalksteen dat verwijst naar een kalksteen die MgCO3 bevatten in een hoger gehalte dan kalksteen maar minder dan dolomiet en die MgCO3 in het bereik van ongeveer 5 tot 20 % bevat. Kalksteen wordt meestal geassocieerd met onzuiverheden zoals silica (SiO2), aluminiumoxide (Al2O3), ijzer (Fe), zwavel (S) en andere sporenelementen.

De chemische reactiviteit van verschillende kalkstenen vertoont ook een grote variatie door het verschil in kristalstructuur en de aard van onzuiverheden zoals SiO2, Al2O3 en Fe enz. De variërende eigenschappen van de kalksteen hebben een grote invloed op de verwerkingsmethode. Daarom is het noodzakelijk om uitgebreide informatie over de kalksteen te kennen, zoals fysische en chemische eigenschappen, de verbrandingseigenschappen en kinetische parameters voor het calcineren van de kalksteen. Dit bevordert een optimaal ontwerp en een optimale werking van kalkovens.

Calcineringsreacties vinden gewoonlijk plaats bij of boven de thermische ontledingstemperatuur. Deze temperatuur wordt meestal gedefinieerd als de temperatuur waarbij de standaard Gibbs-vrije energie gelijk is aan nul. De ontledingsreactie van de kalksteen is CaCO3=CaO + CO2 (g). De activeringsenergie van de calcineringsreactie ligt in het algemeen tussen 37 kcal/mol tot 60 kcal/mol, met waarden die overwegend dichter bij 50 kcal/mol liggen. Deze waarden worden vergeleken met de theoretische waarde (bij evenwicht) tussen 39 kcal/mol en 41 kcal/mol. De onzekerheid vloeit voort uit de inherente complexiteit van het calcinatieproces dat, uitgaande van een krimpend kernmodel, een zevenstappenmechanisme omvat. Warmte moet worden overgebracht (i) naar het buitenoppervlak van het deeltje, vervolgens (ii) door de gecalcineerde buitenste schil naar het interne reactie-interface worden geleid, waar (iii) een chemische reactie plaatsvindt en de ontstane CO2 (kooldioxide) naar ofwel (iv) reageren op het grensvlak, of (v) diffunderen van het grensvlak naar het buitenoppervlak en dan (vi) diffundeert het weg van het oppervlak naar de omringende atmosfeer, en (vii) CO2 uit de omringende atmosfeer diffundeert ook naar de reactie koppel. De snelheid van calcineren wordt bepaald door een of een combinatie van deze stappen.

Calcineren is een evenwichtsreactie. In principe ontleedt CaCO3 tot kalk als de partiële omgevingsdruk van CO2 onder de evenwichtswaarde van de partiële druk bij een gegeven temperatuur ligt. Anderzijds wordt eventueel gevormde kalk weer omgezet in carbonaat als de partiële CO2-druk deze evenwichtswaarde overschrijdt. De snelheid van de ontledingsreactie wordt dus bepaald door de partiële CO2-druk, de reactietemperatuur en de deeltjesgrootte. Bij 700 ° C en atmosferische druk wordt de reactiesnelheid buitengewoon langzaam, zelfs in afwezigheid van CO2. Het is bekend dat de chemische reactiviteit tussen kalksteenbronnen varieert, niet alleen vanwege de verschillen in kristalstructuur, maar ook afhankelijk van de aard van de onzuiverheden.

Het calcineren van CaCO3 is een zeer endotherme reactie, waarbij ongeveer 755 Mcal aan warmte-invoer nodig is om een ton kalk (CaO) te produceren. De reactie begint pas als de temperatuur boven de dissociatietemperatuur van de carbonaten in de kalksteen ligt. Dit ligt typisch tussen 780 ° C en 1340 ° C. Zodra de reactie begint, moet de temperatuur boven de dissociatietemperatuur worden gehouden en moet de bij de reactie ontwikkelde CO2 worden verwijderd. Dissociatie van CaCO3 verloopt geleidelijk vanaf het buitenoppervlak van het deeltje naar binnen, en een poreuze laag CaO, het gewenste product, blijft. Het proces hangt dus af van een voldoende baktemperatuur van tenminste meer dan 800°C om te zorgen voor ontleding en een goede verblijftijd, d.w.z. ervoor te zorgen dat de kalk/kalksteen voldoende lang op een temperatuur van 1000°C wordt gehouden om 1200 graden C om de reactiviteit te beheersen.

De factoren die van invloed zijn op de calcinering zijn de kristalstructuur die de calcinatiesnelheid, de interne sterkte van kalksteen en de resulterende kristalgrootte van kalk na calcinering beïnvloedt. De kleinere kristallen agglomereren tijdens het calcineren en vormen grotere kristallen die op hun beurt krimp en volumevermindering veroorzaken.

Calcineren bij hogere temperatuur betekent hogere agglomeratie en meer krimp. Ook de dichtheid van kalksteen is gerelateerd aan de kristalstructuur. De vorm van kristallen bepaalt de lege ruimte tussen kristallen en daarmee de dichtheid van de kalksteen. Grotere holtes zorgen voor een gemakkelijke doorgang voor CO2-gassen tijdens het calcineren en het resulteert in een vermindering van het volume tijdens het calcineren. Sommige kalksteen valt door zijn kristallijne structuur uiteen tijdens het calcinatieproces. Dit type kalksteen is niet geschikt om te calcineren. Er is een andere kalksteen waarvan het gedrag het tegenovergestelde is. Dit type kalksteen wordt tijdens het calcineren zo dicht dat het de ontsnapping van CO2 verhindert en niet-poreus wordt. Dit type kalksteen is ook niet geschikt om te calcineren

De reactiviteit van kalk is een maat voor de snelheid waarmee de kalk reageert in aanwezigheid van water. De testmethode om de reactiviteit van gemalen kalk te meten wordt uitgevoerd door de kalk in water te blussen. De reactiviteit van kalk hangt af van verschillende parameters die verband houden met de grondstof en het proces. Deze parameters zijn namelijk (i) brandtemperatuur en -tijd, (ii) kristallijne structuur van de kalksteen, (iii) onzuiverheden van de kalksteen, en (iv) oventype en brandstof. De classificatie van kalk wordt vaak gezien in termen van zijn reactiviteit, zoals (i) doodgebrand, (ii) hard, (iii) gemiddeld en (iv) zacht.

Kalk met een lagere reactiviteit wordt vaak medium, hard en doodgebrand genoemd. De afname van de reactiviteit gaat gepaard met een afname van het oppervlak en de porositeit van de kalk, wat sinteren wordt genoemd. Elk specifiek type kalk heeft een bepaalde reactiviteit die op zijn beurt wordt bepaald door de vereisten van de toepassing en het specifieke proces. Zoals hierboven vermeld, zijn de eigenschappen van kalk ook afhankelijk van het kalksteentoevoermateriaal, het type oven en de gebruikte brandstof. Zo produceren cokesgestookte schachtovens over het algemeen kalk met een gemiddelde tot lage reactiviteit, terwijl gasgestookte parallelstroom regeneratieve ovens meestal een hoge reactiviteit kalk produceren. De chemie en reactiviteit van kalk zijn de belangrijkste parameters voor het gebruik ervan.

De afbraak van dolomiet en dolomietkalksteen is veel complexer. Ontleding kan plaatsvinden via een enkele of twee discrete fasen of zelfs via tussenliggende fasen. De reacties die bij deze fasen betrokken zijn, zijn CaCO3.MgCO3 + warmte =CaCO3.MgO + CO2, CaCO3.MgO + warmte =CaO.MgO + CO2, en CaCO3.MgCO3 + warmte =CaO.MgO + 2CO2. De temperatuur die nodig is voor de ontleding van dolomiet en dolomietkalksteen ligt gewoonlijk in het bereik van 500 ° C tot 750 ° C.

De kleinere kalksteen is meer geschikt voor calcineren in draaitrommelovens en zorgt voor een optimale verblijftijd. De lagere calcineringstemperatuur zorgt ook voor een lager brandstofverbruik. Daarentegen zijn grotere kalksteen en lage calcineringstemperatuur nodig voor verticale ovens. Als de temperatuur te snel stijgt, wordt de buitenste laag van de kalksteenstukken zeer snel gecalcineerd. Naarmate de temperatuur stijgt, krimpt het oppervlak van de kalksteen en sluiten de poriën die ontstaan door het ontsnappen van CO2. Dit veroorzaakt een verhoogde interne druk in de kalksteen. Omdat het CO2-gas niet kan ontsnappen, explodeert de kalksteen en valt uiteen, waardoor ongewenste 'fijne deeltjes' ontstaan, waardoor de kwaliteit van de kalk afneemt.

De productie van kalk van goede kwaliteit hangt af van het type oven, de calcinatieomstandigheden en de aard van de grondstof, d.w.z. kalksteen. Bij relatief lage calcineringstemperaturen bevatten de in de oven gevormde producten zowel onverbrand carbonaat als kalk en wordt 'onderverbrande' kalk genoemd. Naarmate de temperatuur stijgt, ontstaat er ‘zacht gebrande’ of ‘hoge reactieve kalk’. Bij nog hogere temperaturen ontstaat ‘doodgebrande’ of ‘laag reactieve kalk’. Zacht verbrande kalk wordt geproduceerd wanneer het reactiefront de kern van de geladen kalksteen bereikt en al het aanwezige carbonaat omzet in kalk. Een hoogproductief product is relatief zacht, bevat kleine kalkkristallieten en heeft een open poreuze structuur met een goed beoordeelbare binnenkant. Dergelijke kalk heeft de optimale eigenschappen van hoge reactiviteit, groot oppervlak en laag stortgewicht. Het verhogen van de mate van calcinatie voorbij dit stadium zorgt ervoor dat gevormde kalkkristallieten groter worden, agglomereren en sinteren. Dit resulteert in een afname van het oppervlak, porositeit en reactiviteit en een toename van de bulkdichtheid. Dit product staat bekend als doodgebrande of laag reactieve kalk.

Het calcineren van kalksteen in de oven

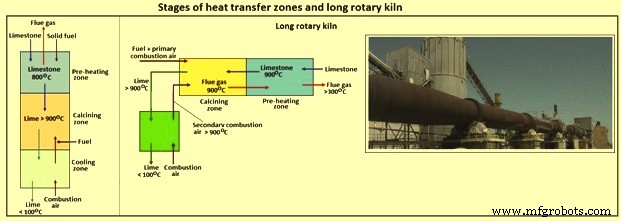

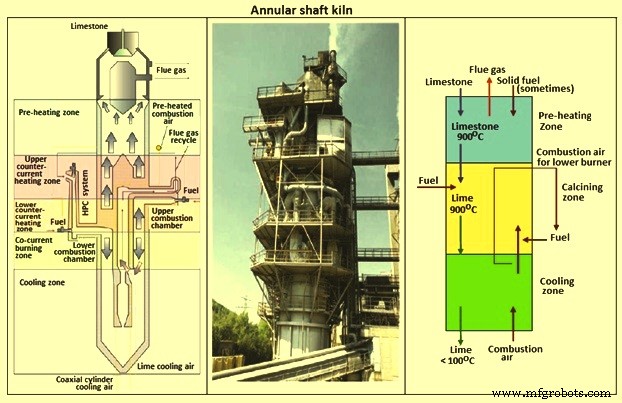

Het passeren van kalksteen (met of zonder een significant MgCO3-gehalte) door de oven kan worden verdeeld in drie fasen of warmteoverdrachtszones (Fig 1) bestaande uit (i) voorverwarmzone, (ii) calcineringszone en (iii) koelzone .

Voorverwarmzone - Kalksteen wordt verwarmd van omgevingstemperatuur tot ongeveer 800 ° C door direct contact met de gassen die de calcineringszone verlaten, voornamelijk bestaande uit verbrandingsproducten samen met overtollige lucht en CO2 van calcinaties.

Calcineerzone – Brandstof wordt verbrand in voorverwarmde lucht uit de koelzone en (afhankelijk van de uitvoering) in extra ‘verbrandingslucht’ die met de brandstof wordt toegevoegd. In deze zone ontstaan temperaturen van meer dan 900°C. Van 800 ° C tot 900 ° C begint het oppervlak van de kalksteen te ontbinden. Bij temperaturen boven de ontledingstemperatuur van kalksteen, d.w.z. 900°C, vindt ontleding plaats onder het oppervlak van de kalksteenstukken. Bij een temperatuur van 900 ° C verlaten deze stukken de calcineringszone en worden soms aangetroffen als restkalksteen die nog steeds binnenin vastzit. Als de stukken die volledig zijn afgebroken en zich nog steeds in de calcineringszone bevinden, sinteren optreedt.

Koelzone – Kalk die de calcineringszone verlaat bij temperaturen van 900 °C, wordt gekoeld door direct contact met ‘koelende’ lucht, een deel of alle verbrandingslucht, die op zijn beurt wordt voorverwarmd. Kalk verlaat deze zone bij temperaturen lager dan 100 deg C.

De verblijftijd van de kalksteen-kalk in een oven varieert afhankelijk van het type oven en het type eindproduct dat nodig is. Deze periode blijkt tussen de zes uur en twee dagen te liggen. Kalk wordt vaak licht of zacht, medium of hard verbrand genoemd, afhankelijk van de mate waarin het is gecalcineerd. De mate van reactiviteit, d.w.z. reactiviteit met water, blijkt af te nemen naarmate de porositeit toeneemt.

Fig 1 Stadia van warmteoverdrachtzones en lange draaitrommeloven

De snelheid van kalksteenafbraak in de oven blijkt dus af te hangen van verschillende factoren die inherent zijn aan de kalksteendeeltjes zelf, d.w.z. morfologie en samenstelling, en van de procesomstandigheden. De belangrijkste variabelen blijken te zijn (i) de chemische eigenschappen van kalksteen, (ii) de deeltjesgrootte en vorm, (iii) het temperatuurprofiel van de calcineringszone, en (iv) de snelheid van warmte-uitwisseling tussen gassen en deeltjes.

De meeste ovens die worden gebruikt, zijn gebaseerd op de as of het roterende ontwerp. Er zijn een paar andere ovens gebaseerd op verschillende principes. Al deze ontwerpen bevatten het concept van de drie zones. Terwijl schachtovens meestal een voorverwarmingszone hebben, werken sommige andere kalkovens, namelijk draaitrommelovens, soms in combinatie met aparte voorverwarmers. De meeste ovensystemen worden gekenmerkt door de tegenstroom van vaste stoffen en gassen, wat gevolgen heeft voor de resulterende uitstoot van verontreinigende stoffen.

De run-of-oven (ROK) kalk wordt verwerkt door de minus fractie uit de kalk te zeven. De plusfractie van de kalk wordt gebruikt voor de staalproductie, terwijl de minfractie wordt gebruikt bij het sinteren van ijzererts, waterzuiveringsinstallaties en vele andere kleine toepassingen in de staalfabriek.

Soorten kalkovens – technieken en design

Calcinerende ovens zijn er in principe in twee categorieën. Het zijn i) draaitrommelovens en ii) verticale ovens. Beide soorten ovens kunnen worden ontworpen met een van de vaste, vloeibare of gasvormige brandstoffen. Draaiovens kunnen lange ovens zijn met rechte roterende koelers, terwijl verticale ovens verschillende typen kunnen zijn. Calcinerende ovens hebben kalksteen nodig met de juiste decrepitatie-index. De decrepitatie-index van kalksteen is een maat voor de gevoeligheid voor desintegratie tijdens het calcineren. Een lage waarde van decrepitatie vermindert de porositeit van het bed, waardoor de stroming van de gassen en het ovenrendement wordt belemmerd. Draaiovens hebben ook kalksteen nodig met een goede tuimelindex.

Er is een groot aantal soorten technieken en ovenontwerpen gebruikt, hoewel kalkovens momenteel worden gedomineerd door een relatief klein aantal ontwerpen, zijn er veel alternatieven beschikbaar, die bijzonder geschikt zijn voor specifieke toepassingen. Kalksteeneigenschappen, zoals sterkte voor en na verbranding, type beschikbare brandstof en productkwaliteit, moeten worden overwogen bij het kiezen van een oventechniek. Er zijn in het algemeen zes algemene soorten ovens die worden gebruikt voor het calcineren van kalksteen. De belangrijkste belangrijke factoren voor de selectie van een oven zijn onder meer (i) de aard van de kalksteenafzetting, (ii) kenmerken, beschikbaarheid en kwaliteit van de kalksteen, (iii) inputgranulometrie bestaande uit mechanische eigenschappen van de ovenvoeding, en fijne deeltjes in de voeding, (iv) vereiste van de kalkeigenschappen voor het belangrijkste gebruik, (v) ovencapaciteit, (vi) type van de beschikbare brandstof, (vii) milieu-impact, en (viii) kapitaal en de bedrijfskosten. De fysisch-chemische eigenschappen van kalk zijn inherent verbonden met het type ovens dat voor het calcineren wordt gebruikt. Tab 1 geeft verschillende soorten ovens.

| Tab 1 Soorten kalkovens | |||

| Sl.-nr. | Oventype | Capaciteitsbereik in tonnen/dag | Formaatbereik ovenvoeding in mm |

| 1 | Lange draaitrommeloven | 160-1.500 | 2-60 |

| 2 | Draaioven met voorverwarmer | 150 -1.500 | 10-60 |

| 3 | Regeneratieve oven met parallelle stroom | 100-600 | 10-200 |

| 4 | Rolvormige schachtoven | 80-300 | 10-150 |

| 5 | Oven met gemengde invoerschacht | 60-200 | 20-200 |

| 6 | Andere ovens | 10-200 | 20-250 |

Draaiovens

Er zijn twee soorten draaitrommelovens die normaal worden gebruikt voor de productie van kalk, namelijk (i) lange draaitrommeloven (LRK), en (ii) draaitrommeloven met voorverwarmer (PRK).

Lange draaitrommelovens (LRK) – De LRK (Fig 1) bestaat uit een roterende cilinder tot 150 meter (m) lang en schuin in een hoek van 1 graad tot 4 graden met de horizontaal met een diameter van ongeveer 2 m tot 4,5 m. Kalksteen wordt aan de bovenkant toegevoerd en brandstof plus verbrandingslucht wordt aan de onderkant gestookt. Kalk wordt vanuit de oven afgevoerd naar een kalkkoeler, waar het wordt gebruikt om de verbrandingslucht voor te verwarmen. Er worden verschillende ontwerpen van kalkkoelers gebruikt, waaronder planetaire eenheden die rond de ovenschaal zijn gemonteerd, looproosters en verschillende soorten tegenstroomkoelers.

In LRK is er geen voorverwarmer en bevinden de brandstofbranders zich aan de kalkafvoerzijde. Het type brandstof kan gas, vloeistof, verpulverde vaste fossiele brandstoffen, afvalbrandstoffen of biomassa zijn. De warmtebehoefte is 1.430 mcal/t kalk tot 2.200 mcal/t kalk. De elektriciteitsbehoefte is 18 kWh/t kalk tot 25 kWh/t kalk. De structuur van de oven is een schuine roterende cilinder met vuurvaste voering en 'mixers' om de warmte-uitwisseling te verbeteren. Typen koeler kunnen (i) planetair rond ovenschaal, (ii) bewegend rooster, (iii) roterende cilinder of (iv) statische askoeler zijn. De verbrandingsluchtinjectie vindt plaats via koellucht aan het uiteinde van de koeler en primaire lucht met de brandstof. Rookgasafzuiging vindt plaats door een geïnduceerde trek (ID) ventilator aan het einde van de roterende cilinder aan de kalksteentoevoerzijde door een kanaal. Het gas wordt gekoeld en ontstoft voordat het wordt geloosd. Het trekken van kalk is aan het uiteinde van de koeler. Belangrijke punten zijn de kwaliteit van het vuurvaste en fijnmalen van steenkool om een goede verbranding te garanderen en vermindering van de opbouw (ringvorming) in de oven.

Voor een goede verbranding en veiligheid is continue meting van CO en O2 noodzakelijk. LRK heeft productieflexibiliteit. Er is een zeer snelle reactie voor wijziging van parameters. Er kan een breed scala aan kalksteenformaten worden gebruikt. Een zeer lage rest-CO2 is haalbaar. Er is flexibiliteit van reactiviteit van zacht tot hard verbrand. Er is mogelijkheid om doodgebrande dolomiet te produceren. Er bestaat flexibiliteit met betrekking tot het gebruik van brandstof. Zachte kalksteen kan worden gebruikt, maar genereert veel fijnstof tijdens het calcineren. De nadelen van LRK zijn onder meer een hoge energiebehoefte en de vorming van ringen (koolassen, calciumsulfaten en klei enz.)

Het ontwerp van een brander is belangrijk voor de efficiënte en betrouwbare werking van de LRK-oven. De vlam is instelbaar voor verschillende soorten brandstoffen. Omdat procesomstandigheden gemakkelijk en snel kunnen worden gevarieerd, kunnen LRK's een breder scala aan kalkreactiviteit en lagere rest-CO2-niveaus produceren dan schachtovens. Relatief zwakke voedingskalkstenen die breken en ongeschikt zijn als voeding voor schachtovens zijn geschikt voor draaitrommelovens.

Draaiovens kunnen worden gestookt met een breed scala aan brandstoffen. Aangezien de warmteoverdracht in de calcineringszone grotendeels wordt beïnvloed door straling en, aangezien de infraroodemissies toenemen in de volgorde gas, olie en vaste brandstoffen, kan de brandstofkeuze een significant effect hebben op het warmteverbruik. Stralings- en convectieverliezen zijn sterk in verhouding tot andere ontwerpen van kalkovens, wat resulteert in een over het algemeen hoger energieverbruik in vergelijking met andere soorten ovens.

Een voordeel van de draaitrommeloven is dat zwavel (S) uit de brandstof, en in mindere mate uit de kalksteen, uit de oven in de ovengassen kan worden verdreven door een combinatie van beheersing van de temperatuur en het percentage CO in de calcinering zone. Zo kan kalk met een laag S-gehalte worden geproduceerd met brandstoffen met een hoog S-gehalte, met inachtneming van de emissiegrenswaarden voor SO2 in de uitlaatgassen. LRK's zijn flexibele ovens met betrekking tot het gebruik van brandstoffen en verschillende voedingsformaten van kalksteen, met name de fijnere fracties.

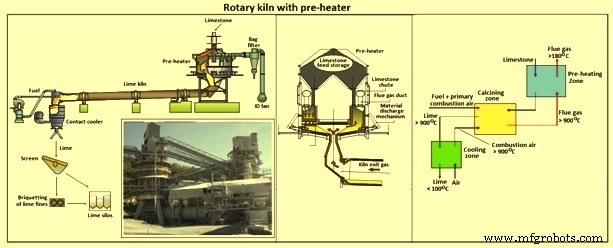

Draaiovens met voorverwarmers (PRK) – Draaiovens kunnen worden voorzien van voorverwarmers. PRK's (Fig 2) zijn over het algemeen aanzienlijk korter dan de conventionele LRK's (bijvoorbeeld 40 m tot 90 m). Het warmteverbruik neemt af door verminderde stralings- en convectieverliezen en door de verhoogde warmteterugwinning uit de uitlaatgassen.

Er zijn een aantal ontwerpen voor voorverwarmers ontwikkeld, waaronder verticale assen en looproosters. De voorverwarmer moet worden gekozen op basis van de grootte en eigenschappen van de voedingskalksteen. De meeste kunnen een kleinere afmeting van 10 mm accepteren, terwijl sommige kalksteen tot 6 mm hebben gebruikt, en sommige kunnen geen zwakke kalksteen of kalksteen die vatbaar is voor breken verdragen.

Hoewel de eliminatie van S moeilijker is met PRK's, zijn er een aantal manieren waarop dit kan worden bereikt, zoals (i) het laten werken van de oven onder reducerende omstandigheden en het introduceren van extra lucht aan de achterkant (werkt alleen met bepaalde ontwerpen van de voorverwarmer), en bij de brander, verbrandingslucht, voorverwarmer, oven en koeler, en (ii) het toevoegen van voldoende fijnverdeeld kalksteen aan de voeding om bij voorkeur SO2 te absorberen en zodat het ofwel kan worden opgevangen in de back-end stofafscheider, of is afgeschermd van de kalk die uit de koeler komt.

In PRK bevinden de brandstofbranders zich aan de kalkafvoerzijde. Het type brandstof kan gas, vloeistof, verpulverde vaste fossiele brandstoffen, afvalbrandstoffen of biomassa zijn. De warmtebehoefte is 1.220 mcal/t kalk tot 1.860 mcal/t kalk. De elektriciteitsbehoefte is 17 kWh/t kalk tot 45 kWh/t kalk. De structuur van de oven is een schuine roterende cilinder met vuurvaste voering en 'mixers' om de warmte-uitwisseling te verbeteren. PRK's hebben een diameter van 2 m tot 4,5 m en een lengte van maximaal 90 m. Typen koeler kunnen (i) planetair rond de ovenschaal, (ii) reizend rooster of (iii) roterende cilinder zijn. De verbrandingsluchtinjectie vindt plaats via koellucht aan het uiteinde van de koeler. Rookgas wordt door de voorverwarmer geleid en de afzuiging vindt plaats door een ID-ventilator. Het gas wordt gekoeld wanneer het warmte uitwisselt met de kalksteentoevoer. Het trekken van kalk is aan het uiteinde van de koeler. Belangrijke punten zijn de kwaliteit van het vuurvaste materiaal, het fijn malen van kolen voor een goede verbranding en vermindering van de aangroei in de oven, en luchtdichtheid van de verbinding tussen voorverwarmer en oven. Een hoog gehalte aan fijne deeltjes in de kalksteentoevoer kan de voorverwarmer verstoppen. Voor een goede verbranding en veiligheid is continue meting van CO en O2 noodzakelijk.

PRK's hebben een flexibele productie. Er is een zeer snelle reactie voor wijziging van parameters. Ze kunnen een breed scala aan kalksteenformaten gebruiken. Een zeer lage rest-CO2 is haalbaar. Er is een flexibele reactiviteit van zacht tot hard verbrand, met de mogelijkheid om doodgebrand dolomiet te produceren. Er is brandstofflexibiliteit omdat PRK's gas, vloeibare of verpulverde vaste fossiele brandstoffen kunnen gebruiken, evenals afvalbrandstoffen en biomassa. Zachte kalksteenvoeders kunnen worden gebruikt, maar deze produceren veel fijnstof tijdens het calcineren. Lagere brandstofbehoefte in PRK's is te wijten aan betere warmte-uitwisseling in de voorverwarmer (begin van decarbonisatie). De nadelen zijn onder meer de vorming van ringen (koolas, calciumsulfaten, klei), en voorverwarmer is een extra apparaat om te onderhouden.

Fig 2 Draaioven met voorverwarmer

Schachtovens

Schachtovens vormen de meerderheid van alle ovens die momenteel worden gebruikt voor de productie van kalk. De typen schachtovens zijn (i) schachtoven met gemengde toevoer (MFSK), (ii) regeneratieve oven met parallelle stroom (PFRK), (iii) ringvormige schachtoven (ASK) en (iv) andere ovens. Schachtovens zijn verticaal van ontwerp, tot 30 m (meter) hoog en met een diameter tot 6 m. Voor dit type oven wordt de kalksteen in het bovenste gedeelte van de oven ingevoerd, die zich geleidelijk een weg baant door de verschillende stadia van de oven totdat het onderaan als kalk wordt afgevoerd. De prestaties van traditionele schachtovens zijn beperkt door de moeilijkheid om een uniforme warmteverdeling over de ovendoorsnede en een uniforme materiaalbeweging door de oven te verkrijgen.

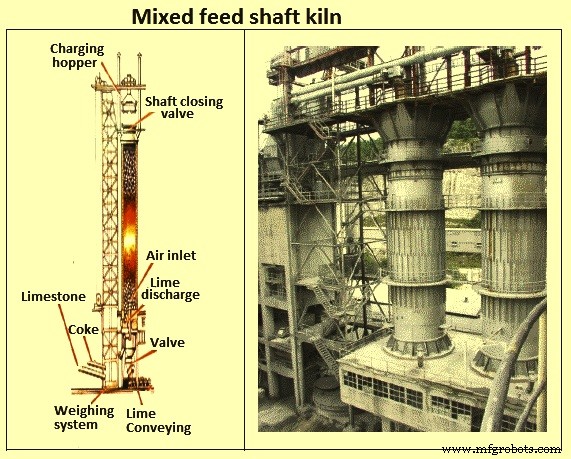

Gemengde invoerschachtoven (MFSK) – MFSK (Fig 3) gebruikt kalksteen met een topmaat in het bereik van 20 mm tot 200 mm en een maatverhouding van ongeveer 2:1. De meest gebruikte brandstof is een dichte soort cokes met een laag asgehalte. De cokesgrootte is slechts iets kleiner dan die van de kalksteen. Daarom beweegt het met de kalksteen naar beneden in plaats van door de tussenruimten te druppelen. De kalksteen en de cokes worden gemengd en zo in de oven geladen dat segregatie tot een minimum wordt beperkt. Antraciet wordt tegenwoordig steeds meer gebruikt vanwege de prijs en de verminderde beschikbaarheid van cokes van metallurgische kwaliteit.

In MFSK wordt brandstoftoevoer gemengd met kalksteen. De warmtebehoefte is 810 mcal/t kalk tot 1120 mcal/t kalk. De elektriciteitsbehoefte is 5 kWh/t kalk tot 15 kWh/t kalk. De structuur van de oven is een verticale cilinder of een rechthoekige schacht met vuurvaste voering. De verbrandingslucht bestaat uit koellucht die van onderaf wordt ingespoten. Het trekken van kalk gebeurt door een excentrische plaat te draaien. Het belangrijke punt is dat het een uniforme vermenging van steen en brandstof vereist en een gelijkmatige verdeling van kalksteen over de dwarsdoorsnede vereist. Er is een hoge retentie van S uit brandstof in de kalk.

De kalk die uit de oven wordt geproduceerd, heeft een lage reactiviteit. Koellucht wordt gebruikt als verbrandingslucht. De oven werkt op een laag luchtoverschot. De uniforme brandstof/lucht-menging is moeilijk te bereiken in de oven, waardoor variaties in lucht/brandstofverhouding ontstaan. De procesomstandigheden leiden tot CO-emissies. De oven heeft grote hoeveelheden kalksteen nodig. Er is weinig reactie om parameters te wijzigen (24 uur), dus grote traagheid.

Fig 3 Gemengde invoerschachtoven

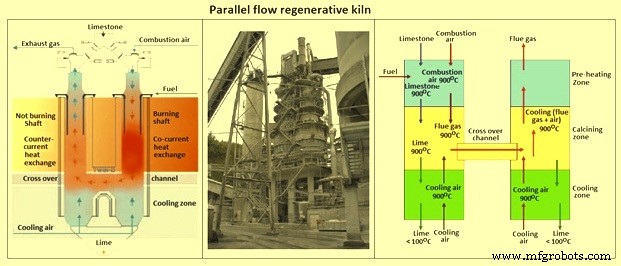

Regeneratieve oven met parallelle stroom (PFRK) - Het belangrijkste kenmerk van standaard PFRK (Fig 4) is dat het twee cirkelvormige assen heeft die zijn verbonden door een kruiskanaal, hoewel sommige vroege ontwerpen drie assen hadden, terwijl andere rechthoekige assen hadden. De werkwijze van PFRK omvat de volgende twee hoofdprincipes.

- De voorverwarmingszone in elke schacht fungeert als een regeneratieve warmtewisselaar, naast het voorverwarmen van de kalksteen tot de calcineertemperatuur. De overtollige warmte in de gassen wordt tijdens de eerste fase van het proces overgebracht naar de kalksteen van de andere schacht. Het wordt vervolgens teruggewonnen uit de kalksteen door de verbrandingslucht, die wordt voorverwarmd tot ongeveer 800 ° C. Hierdoor heeft de oven een zeer laag soortelijk warmteverbruik.

- Het calcineren van de kalksteen vindt plaats bij een relatief gematigde temperatuur, meestal rond de 900 ° C tot 1100 ° C. Dit maakt de ovens bij uitstek geschikt voor het produceren van kalk met een gemiddelde en hoge reactiviteit met een laag resterend CO2-gehalte.

In de praktijk worden partijen kalksteen afwisselend in elke schacht geladen en naar beneden geleid door de voorverwarmingszone, rond de brandstoflansen en vervolgens in de calcineerzone. Van de calcineringszone gaan ze uiteindelijk naar de koelzone. De werking van de oven bestaat uit twee gelijke perioden, die op vol vermogen 8 minuten tot 15 minuten duren. Tijdens de eerste periode wordt brandstof via de lansen bij de eerste schacht ingespoten en verbrandt met de in deze schacht naar beneden geblazen verbrandingslucht. De afgegeven warmte wordt deels geabsorbeerd door het calcineren van de kalksteen in deze eerste schacht. Koellucht wordt in de basis van elke schacht geblazen om de kalk te koelen. De koellucht in schacht nummer één gaat, samen met de verbrandingsgassen en het CO2 van calcinering, door het onderling verbonden dwarskanaal in schacht nummer twee met een temperatuur van ongeveer 1050 graden C. In schacht nummer twee komen de gassen uit de schacht nummer één worden gemengd met de koellucht die in de basis van schacht nummer twee wordt geblazen en naar boven stromen. Daarom verwarmen ze de kalksteen in de voorverwarmingszone van schacht nummer twee.

Als de bovenstaande bedrijfsmodus moet worden voortgezet, stijgt de uitlaatgastemperatuur tot ruim boven de 500 ° C. Na een periode van 8 minuten tot 15 minuten worden de brandstof- en luchtstromen in de eerste as echter gestopt en een 'omkering' komt voor. Nadat de kalksteen in schacht nummer één is geladen, worden brandstof en lucht in schacht nummer twee geïnjecteerd en worden de uitlaatgassen vanaf de bovenkant van schacht nummer één afgevoerd.

De oven kan worden gestookt met gasvormige, vloeibare of vaste poederbrandstoffen, maar ook met afvalbrandstoffen of biomassa. De oven heeft ook een hoge turndown-ratio, hoewel er bij lagere productiesnelheden enig verlies aan energie-efficiëntie kan optreden. Als een oven eenmaal is aangestoken, is het onwenselijk om deze uit te schakelen, omdat dit kan leiden tot een kortere levensduur van het vuurvaste materiaal. De levensduur van het vuurvaste materiaal in het brandende en overstekende kanaal is ongeveer 4 tot 8 jaar. De standaard PFRK heeft schone kalksteen nodig, idealiter met een kalksteenverhouding van niet meer dan 2:1. De minimale kalksteenmaat is 30 mm, hoewel een aangepast ontwerp, de PFRK fijne kalkoven genaamd, kan werken op maten van 10 mm tot 30 mm op schone kalksteen.

In PFRK vindt de brandstoftoevoer plaats via lansen in het kalksteenbed. De warmtebehoefte is 765 mcal/t kalk tot 1.000 mcal/t kalk. De elektriciteitsbehoefte is 20 kWh/t kalk tot 41 kWh/t kalk. De structuur van de oven bestaat uit twee of drie verticale cilinders of rechthoekige schachten met vuurvaste bekleding, verbonden door een kanaal voor de circulatie van hete gassen. De verbrandingsluchtinjectie is aan de bovenzijde (hoofd) en lansen (10 %). Het trekken van kalk gebeurt door een excentrische plaat te draaien. Het belangrijkste punt is de kwaliteit van de vuurvaste werken. PFRK heeft de flexibiliteit van productie. De reactiviteit van geproduceerde kalk is hoog met een redelijke flexibiliteit van reactiviteit van hoog tot gemiddeld, wanneer de kalksteen dit toelaat. Het verbruik van brandstof en energie is laag. PFRK heeft een beperkte stop/start-flexibiliteit. Het is niet geschikt voor kalksteen met een hoge decrepitatie. De vuurvaste bekleding is duurder dan bij andere soorten ovens.

Fig 4 Parallelstroom regeneratieve oven

Rolvormige schachtovens (ASK) – Het belangrijkste kenmerk van ASK's (Fig 5) is een centrale cilinder die de breedte van de ring beperkt en samen met bogen voor de verdeling van verbrandingsgas zorgt voor een goede warmteverdeling. The central column also enables part of the combustion gases from the lower burners to be drawn down the shaft and to be injected back into the lower chamber.

This recycling moderates the temperature at the lower burners and ensures that the final stages of calcination occur at a low temperature. Both effects help to ensure a product with a low residual CO2 level and a high reactivity. The ASK can be fired with gas, oil or solid fuel. The exhaust gases have a high CO2 concentration.

In ASK, the fuel feed is both at the upper and lower part of the burning chamber sometimes mixed with limestone. Central cylinder restricts the width of the annulus. Heat requirement is from 790 Mcal/t of lime to 1,170 Mcal/t of lime. Electricity requirement is 18 kWh/t of lime to 35 kWh/t of lime (upto 50 kWh/t for feed sizes of below 40 mm). The structure of the kiln is vertical cylinder shaft with refractory lining. ASK has external chambers and burners. Type of fuel which is used can be gas, liquid, pulverized solid fuels, waste fuels, or biomass. The combustion air injection is at the top of the calcining chamber. Drawing of lime is by rotating eccentric plate. The important point is that it requires very accurate process control.

The lime produced from the kiln has low residual CO2 and high to medium reactivity. Fuel saving is through heat recovery. The kiln has good heat distribution. ASK has maintenance of heat recuperator and outer chambers. It has relatively high construction cost due to its conception.

Fig 5 Annular shaft kiln

Other types shaft kilns

This group of kilns includes a number of designs. In these designs, fuel is introduced through the walls of the kiln, and is burned in the calcining zone, with the combustion products moving upwards counter-current to the lime and limestone. In some designs, the fuel is partially combusted in external gasifiers. In others, it is introduced through devices such as a central burner, beam burner or injected below internal arches. Some of these kilns are described below.

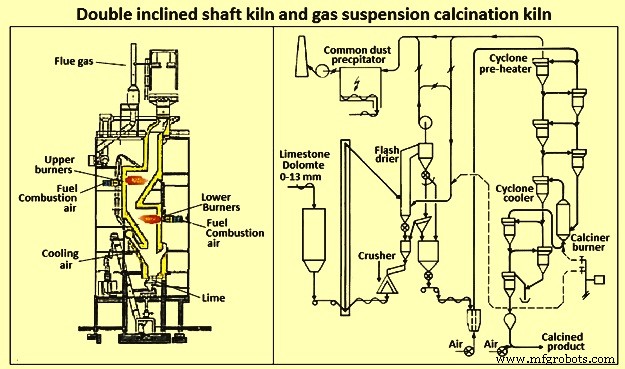

Double inclined shaft kilns – This type of kiln (Fig 6) can produce a reactive low carbonate product. It is essentially rectangular in cross-section but incorporates two inclined sections in the calcining zone. Opposite each inclined section, offset arches create spaces into which fuel and preheated combustion air are fired through the combustion chambers. Cooling air is drawn into the base of the kiln where it is preheated, withdrawn and re-injected through the combustion chambers. The circuitous paths for both the gases and the burden, coupled with firing from both sides, ensure an efficient distribution of heat. A range of solid, liquid and gaseous fuels can be used, although they are to be selected with care to avoid excessive build-ups caused by fuel ash and calcium sulphate deposits.

Fig 6 Double inclined shaft kiln and gas suspension calcination kiln

Gas suspension calcination (GSC) kilns – Gas suspension calcination (GSC) kilns are a technique for minerals processing, such as the calcination of limestone, dolomite and magnesite from pulverized raw materials to produce highly reactive and uniform products. Most of the processes in the GSC kiln plant, such as drying, preheating, calcination and cooling, are performed in gas suspension. Hence, the plant consists of stationary equipment and a few moving components (Fig 6). The amount of material present in the system is negligible, which means that after a few minutes of operation, the product conforms to specifications. There is no loss of material or quality during start-up and shut-down so there is no sub-grade product. The GSC process produces a product with high reactivity, even when calcined to a high degree. The material to be processed in the gas suspension is required to have a suitable fineness. The practical experience has shown that 2 mm particle size is not to be exceeded. Some performance figures for the balanced operation of GSC kiln plant are fuel consumption of around 1,150 Mcal/ton of product and power consumption of 33 kWh/ton of product.

Multi-chamber shaft kilns – This is another type of double inclined kiln. It consists of four or six alternately inclined sections in the calcining zone, and opposite of each is an offset arch. The arches serve the same purpose as in the double-inclined kiln. Cooling air is preheated by lime in the cooling zone and is withdrawn, de-dusted and re-injected through the combustion chambers. A feature of the kiln is that the temperature of the lower combustion chambers can be varied to control the reactivity of the lime over a wide range. The kiln can be fired with solid, liquid and gaseous fuels or a mixture of different types of fuels.

Travelling grate kilns – For limestone feed with a size range of 15 mm to 45 mm, an option is the ‘travelling grate’ or CID kiln. It consists of a rectangular shaft preheating zone, which feeds the limestone into a calcining zone. In the calcining zone, the limestone slowly cascades over five oscillating plates, opposite of which are a series of burners. The lime passes to a rectangular cooling zone. The kiln can burn gaseous, liquid or pulverized fuels and is reported to produce a soft burned lime with a residual CaCO3 content of less than 2.3 %.

Top-shaped kilns – The ‘top-shaped’ lime kiln is a relatively new development, which accepts feed limestone in the range of 10 mm to 25 mm. This consists of an annular preheating zone from which the limestone is displaced by pushing rods into a cylindrical calcining zone. Combustion gases from a central, downward facing burner, fired with oil and positioned in the centre of the preheating zone are drawn down into the calcining zone by an ejector. The lime then passes down into a conical cooling zone. The kiln is reported to produce high quality lime, suitable for steelmaking. The kiln capacities are upto 100 tons/day of lime. It is reported that, because of its relatively low height, the kiln can accept limestone with low strengths.

Rotating hearth kilns – This type of kiln, now almost obsolete, was designed to produce small sized lime. It consists of an annular travelling hearth carrying the limestone charge. The limestone is calcined by multiple burners as it rotates on the annular hearth. The combustion air is preheated by surplus heat in the exhaust gases and/or by using it to cool the lime. Due to the reduced abrasion compared to rotary and shaft kilns, rotating hearth kilns produce a high proportion of small sized lime.

Storage and handling

Storage of lime – Lime is preferably stored in dry conditions and free from drafts to limit air slaking. High care is to be exercised to ensure that water is excluded from the lime, as hydration liberates heat and causes expansion, both of which can be dangerous.

Air pressure discharge vehicles are able to blow directly into the storage bunker, which is fitted with a filter to remove dust from the conveying air. The filter is to be weather-proof and water-tight. The collected dust can be discharged back into the bunker. A pressure/vacuum relief device fitted to the bunker is a precautionary measure to enable maintenance work to be done on the discharge mechanism. Where the amount of lime is insufficient to justify storage bunkers the product can be stored on a concrete base, preferably in a separate bay within a building to prevent excessive air slaking.

Many types of equipment are suitable for transferring the lime and new ones are continually being developed. The following techniques have been used successfully, but may not be suitable for all applications.

Skip hoists can be used for all granular and lump grades but are more suitable for particles greater than 100 mm. Elevators (both belt-and-bucket and chain-and-bucket elevators) have been used for all grades of lime. Drag-link conveyors are suitable for granular and fine lime. They are generally used for horizontal or inclined transfer. Conveyor belts are widely used for transferring lump and granular grades horizontally and on an upward slope. Screw conveyors are widely used for fine lime. Vibrating trough conveyors have been used for particle sizes upto 40 mm. They operate more successfully when there is a slight downward slope from the feed to the discharge point. Pneumatic conveying can be used for products with a maximum size of upto 20 mm and often has a lower capital cost than alternatives, but the operating costs are higher. The product is fed into a rotary blowing seal connected to a blower. The pipeline bore, and volume/pressure of the blowing air, is designed taking into account the size of lime being conveyed, the transfer rate and the length/route of the pipeline. The receiving silo is equipped with an air filter and a pressure relief valve.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Apparatuuronderhoud in kalksteenwinning is een echte uitdaging