Wat is preventief onderhoud?

Preventief onderhoud uitgelegd

Preventief onderhoud (PM) is van cruciaal belang voor winstgevendheid en prestaties in activa-intensieve industrieën.

Elke afzonderlijke PM-taak moet een duidelijk zicht bieden op de doelstellingen van het vermogensbeheer en de organisatiedoelstellingen. U moet weten waarom u elke bout aandraait, waarom u elke motor uitlijnt en waarom u elke transportband zo vaak doorspoelt.

Elke PM-taak moet waarde toevoegen en een rol spelen bij het bereiken van een hoge beschikbaarheid van activa en het behouden van de inherente betrouwbaarheid van activa. Elke PM-taak moet over de gehele levenscyclus van activa een rendement op de investering opleveren.

Voordat we ingaan op de moeren en bouten, laten we een stap terug doen.

Wat is precies? Preventief onderhoud?

Simpel gezegd, preventief onderhoud is een strategie die bestaat uit alle taken die worden uitgevoerd door onze onderhouds- en operationele afdelingen om apparatuurstoringen te voorkomen en hun primaire functies te behouden.

Je hebt vast het acroniem PM gehoord al vaak gehoord of zelfs gehoord dat het preventief wordt genoemd onderhoud.

Maar dat is wat het is. De onderhoudstaken die uitval van onze apparatuur voorkomen en hun operationele functie behouden om onze verkoopbare goederen of diensten te leveren. Het verdedigt onze organisaties tegen die aartsvijanden:ongeplande downtime en productieverliezen.

Het moet gericht zijn op de juiste apparatuur en activa, en het moet financieel de moeite waard zijn doen.

Maar daarover later meer.

Preventief onderhoud heeft een geschiedenis

Hier zijn enkele van de dominante industriële trends en bedrijven van de afgelopen decennia:

| Decennium | Dominante trends |

| 10s | Industrie 4.0 IoT. Onderhoud 4.0. Circulaire economie en duurzame productie, Googlen. Facebook. Twitteren. Snapchat. |

| 00s | Duurzame productie. "Glokalisatie" (globaal + aanpassen aan lokaal). Industriële robots. GE. Microsoft. Intel. |

| jaren 90 | Globalisering. Lean productie, Six Sigma, RCM. Toyota, General Motors |

| jaren 80 | Automatisering, computers, elektronica. Exxon Mobil, IBM |

| jaren 70 | Internationalisering.

|

| jaren 60 | Massaproductie. Internationale handel. Het Deming-effect op kwaliteit. |

| jaren 50 | Naoorlogse groei, toegenomen consumentisme. |

| jaren 40 | WW2 eisen. |

De apparatuur was in de aanloop naar de jaren veertig over-ontworpen en eenvoudig. Dit betekende dat het over het algemeen betrouwbaar en gemakkelijk te onderhouden was, en reactief onderhoud was de belangrijkste strategie. Maar in de jaren veertig veranderde er iets drastisch. Terwijl de Tweede Wereldoorlog in heel Europa woedde, betekende de toegenomen industriële vraag dat de uitvaltijd groter werd. Apparatuur werd natuurlijk complexer en duurde langer om te repareren. Zo kwam preventief onderhoud naar voren in de vorm van geplande revisies.

In de jaren vijftig nam het consumentisme toe van de generatie die de magere oorlogsjaren overleefde, en er werd steeds meer gevraagd naar de industrie en preventief onderhoud.

In de jaren zestig was de massaproductie in volle gang en groeide de internationale handel aanzienlijk, waardoor er nog hogere eisen werden gesteld aan apparatuur. De ideeën en invloed van Edward Deming hadden een diepgaand effect op de productkwaliteit, maar geplande revisies en reactief onderhoud waren nog steeds dominant.

Vanaf de jaren zeventig ontstond de behoefte aan hogere kwaliteit en beschikbaarheid, minder uitvaltijd en langere levensduur van apparatuur. Organisaties waren geïnternationaliseerd en moesten wereldwijd concurrerend zijn. Preventief onderhoud moest waarde toevoegen, en het moest de moeite waard zijn. Het besef kwam dat geplande revisies niet altijd waarde toevoegen en storingen niet altijd voorkomen.

Preventief onderhoud moest verder.

Nieuwe technologieën zoals condition monitoring stonden nu nog in de kinderschoenen. PM's waren meer gericht op schoonmaken, smeren en inspecteren.

De jaren tachtig zagen de opkomst van industriële automatisering, computers en elektronica om de operationele efficiëntie te vergroten. Tegelijkertijd ontstond er behoefte aan nieuwe onderhoudsvaardigheden, multi-skilling en nieuwe PM-routines.

De jaren negentig zagen massale globalisering en de populariteit van lean manufacturing en six sigma-benaderingen om verspilling en defecten te verminderen. Reliability-centered Maintenance (RCM) vergroot het inzicht in de onderhoudsstrategie. En de jaren 90 zagen een drang naar operatorgestuurd onderhoud waarbij van de operators werd verwacht dat ze de eerste e uitvoeren lijnonderhoud en PM-taken.

De focus verschoof in de jaren 2000 naar duurzaamheid als gevolg van klimaatverandering en de term ‘Glokalisatie’ was geboren. Conditiebewakingstechnologieën hadden inmiddels een aanzienlijk geavanceerd preventief onderhoud. Industriële robots kwamen ook op de voorgrond en brachten nieuwe PM-vereisten met zich mee.

Het industriële landschap was in de jaren 2010 aanzienlijk veranderd. Preventief onderhoud bevond zich op een 4 e industriële revolutie (industrie 4.0) waarbij onderling verbonden sensoren en systemen realtime informatie gaven over de gezondheid van apparatuur - hoewel de focus bleef op duurzaamheid en de circulaire economie. Technologiereuzen domineerden het landschap waar hun belangrijkste activa en apparatuur datacenters waren.

Tegenwoordig hebben we in asset-intensieve en dynamische industrieën een veel beter begrip van preventief onderhoud en de manier waarop het waarde toevoegt bij het bereiken van onze organisatiedoelstellingen.

We begrijpen dat het laten uitvallen van activa - en het vervolgens repareren ervan - een dure aangelegenheid is. En dat er betere manieren zijn om preventief onderhoud uit te voeren.

Preventief onderhoud bestaat uit verschillende soorten taken

Sommigen geloven dat PM alleen bestaat uit vervangingen op basis van tijd of gebruik. Dit is niet strikt waar. Het is maar de helft van de foto. Preventief onderhoud kan worden onderverdeeld in twee hoofdgebieden:onderhoud op basis van tijd/gebruik en onderhoud op basis van omstandigheden.

Onderhoud op basis van tijd/gebruik

Dit is waarschijnlijk wat in je opkomt als je denkt aan PM:onderdelen en componenten die worden vervangen of vernieuwd op basis van tijd (kalender) of gebruik. Het kan zijn dat een procesfilter elke 12 maanden moet worden vervangen of dat een papiersnijmes na 2500 bedrijfsuren moet worden vervangen. In beide gevallen is bekend dat de artikelen snel verslijten nadat deze limieten zijn bereikt. En daarom voorkomt de fabrikant mislukking.

Op agenda's gebaseerde taken zijn veel gemakkelijker in te plannen, maar ze lopen het risico dat het activum te veel of te weinig wordt onderhouden, omdat er geen garantie is dat het procesfilter elke dag van die 12 maanden is gebruikt. Aan de andere kant zijn op gebruik gebaseerde taken, hoewel moeilijker te volgen en te beheren, effectiever en zuiniger omdat ze zijn gebaseerd op het daadwerkelijke gebruik van het activum.

Andere typische PM-taken, zoals het reinigen en smeren van bedrijfsmiddelen, kunnen worden beschouwd als op tijd/gebruik gebaseerde activiteiten. Deze eenvoudige - maar cruciale - taken worden vaak uitgevoerd op een geplande basis in weken of maanden van productieactiviteit en dienen om de functionaliteit en betrouwbaarheid van de apparatuur te behouden.

Conditiegebaseerd onderhoud (CBM)

Dit type onderhoud houdt in dat we een reparatie- of vervangingstaak uitvoeren uitsluitend op basis van de gemeten staat van een asset.

We gebruiken een techniek genaamd conditiemonitoring om ons in staat te stellen conditieafhankelijk onderhoud uit te voeren.

Eerst meten we een specifieke parameter van de gezondheid van een asset, zoals trillingen, temperatuur, decibel, slijtagedeeltjes of vervuiling. Vervolgens trenden we de parameterwaarde in de tijd. Wanneer we denken dat het een kritiek punt heeft bereikt dat het activum op weg is naar een functionele storing (het kan zijn functies niet meer uitvoeren), hebben we een op conditie gebaseerde onderhoudsinterventie gepland.

Hier zijn enkele voorbeelden van CBM-interventies:

- Versleten lagers vervangen

- Ventilatorwaaiers in evenwicht brengen

- Elektrische magneetschakelaars vernieuwen

- Afregelen van pompsets

- Smeeroliën aanvullen

- Losse elektrische kabels vastmaken

CBM is de meest kosteneffectieve en economische manier om activa te onderhouden op basis van echte, feitelijke achteruitgangsmechanismen.

Een subset van de technieken voor conditiebewaking zijn sensorische en gedetailleerde inspecties. Ze spelen een grote rol bij preventief onderhoud en het actief signaleren van verslechtering van activa. Hoewel ze vaak kwalitatief zijn, moeten we er altijd naar streven ze zo kwantitatief mogelijk te maken. Zintuiglijke inspecties kunnen het volgende omvatten:

- Luisteren naar ongebruikelijke geluiden.

- Op zoek naar schade.

- Ruikt naar tekenen van verbranding.

Gedetailleerde inspecties (en checklists) kunnen worden gebruikt voor alle activatypes en categorieën, van een kleine 1kW-doseerpomp in een brouwerij tot een 250 MW-stoomturbine in staalfabrieken. Inspecties kunnen het volgende omvatten:

- Zorg ervoor dat de slingering van de as 0,004" of minder is.

- Inspecteer de kabelwartel van de motor op tekenen van slijtage.

- Zorg ervoor dat de spanning van de aandrijfriem is ingesteld tussen 88 en 90 lbs.

- Inspecteer de mechanische afdichting van de pomp op lekkage.

Nu we allemaal weten wat preventief onderhoud betekent en waar het uit bestaat, is het tijd om onszelf de volgende vraag te stellen.

Wat doet goed PM eruit?

Allereerst moet duidelijk worden gemaakt dat preventief onderhoud niet voor alle assets geldt. Meestal is dit van toepassing op de activa met een gemiddelde en hoge kritieke waarde in uw organisatie. Activa met een lage kritieke waarde lopen vaak vast omdat de gevolgen van hun falen de tijd en middelen van PM niet rechtvaardigen.

Ten tweede kan een discussie over preventief onderhoud niet compleet zijn zonder te stellen dat de beste organisaties faalwijzen en effectenanalyse (FMEA) gebruiken om hun onderhoudsbenaderingen en -strategieën te ontwikkelen - waarbij PM altijd een belangrijk element is.

Ten derde, beheer uw PM's in een EAM-systeem of CMMS. Preventief Onderhoud heeft een eigen workflowproces als onderdeel van traditioneel werkbeheer. Als u uw geplande PM's kent, kunt u de resourceplanning voorspellen en de kosten onder controle houden.

Hier zijn enkele best practices en tips die u zullen helpen om juist . te handelen preventief onderhoud:

PM op basis van tijd of gebruik – bewaar deze taken voor items of componenten die na verloop van tijd echt verslijten. Als u artikelen vervangt of reviseert die geen echte slijtagekenmerken vertonen, dan gooit u geld in de afvoer. Onthoud dat dit type PM moet worden gereserveerd voor artikelen die in contact komen met het product of waar wrijving plaatsvindt.

CBM – uw conditiebewakingsmetingen moeten worden uitgevoerd met de juiste intervallen voor storingsdetectie en moeten gebaseerd zijn op detecteerbare storingsmodi. Hiermee bedoelen we dat u trillingen meet om beschadigde lagers, verkeerde uitlijning, onbalans of cavitatie te markeren. Het kan je niet alles vertellen. En het zal u niet vertellen dat er verontreinigd product door uw pomp gaat. Metingen moeten ook herhaalbaar zijn en elke keer op dezelfde plek worden verzameld.

Inspecties – uw inspectieprogramma zal zeer zijn succesvol als het gebaseerd is op bekende faalwijzen, kwantitatief en herhaalbaar is. Bekijk hier het verschil:

| 1a. | Controleer het lager op axiale speling. |

| 1b. | Zorg ervoor dat alle kopbouten goed vast zitten. |

| 1a. | Zorg er bij gebruik van een DTI voor dat de axiale speling van de lagers tussen 0,001” en 0,0015” ligt bij omgevingstemperatuur (18 tot 30ºC). |

| 1b. | Gebruik een gekalibreerde momentsleutel op een kruiselingse manier om ervoor te zorgen dat alle vier (4) kopbouten zijn aangedraaid tot 250 inch-pond. |

Kun je zien hoe de tweede reeks inspecties waardetoevoegend zijn? ?

De eerste reeks inspecties is daarentegen dubbelzinnig en kan leiden tot tijdverspilling, verkeerde interpretaties, argumenten en fouten.

Dat wil niemand!

Is preventief onderhoud de moeite waard de moeite?

We zeiden eerder dat PM het waard moet zijn. En daarmee bedoelen we financieel de moeite waard. De kosten om de storing te voorkomen moeten lager zijn dan de kosten van de storing zelf, anders is dat niet zo.

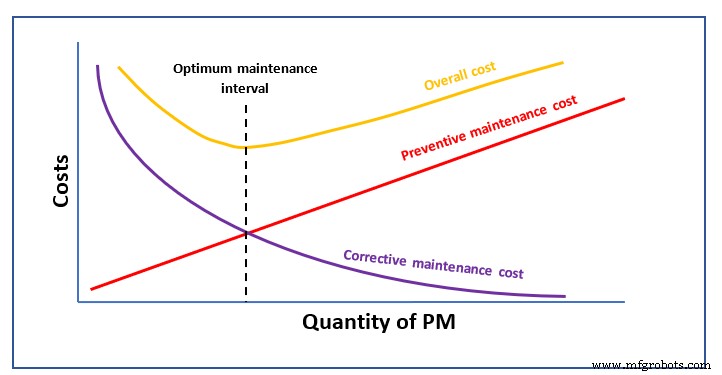

Bekijk dit diagram:

Het toont een heel eenvoudig concept.

Als u heel weinig PM uitvoert, zullen uw correctieve onderhoudskosten hoog zijn, d.w.z. u zult veel fouten moeten corrigeren. Omgekeerd, als u buitensporige PM uitvoert, zullen uw correctieve onderhoudskosten erg laag zijn, maar zullen de PM-kosten stijgen.

Door inzicht te krijgen in uw bedrijfsmiddelen, hun faalwijzen en onderhoudsbehoeften, kunt u de juiste plek vinden:het optimale onderhoudsinterval . Dit is het PM-interval waarmee uw organisatie de laagste onderhoudskosten krijgt gedurende de levensduur van activa voor een specifieke PM-taak.

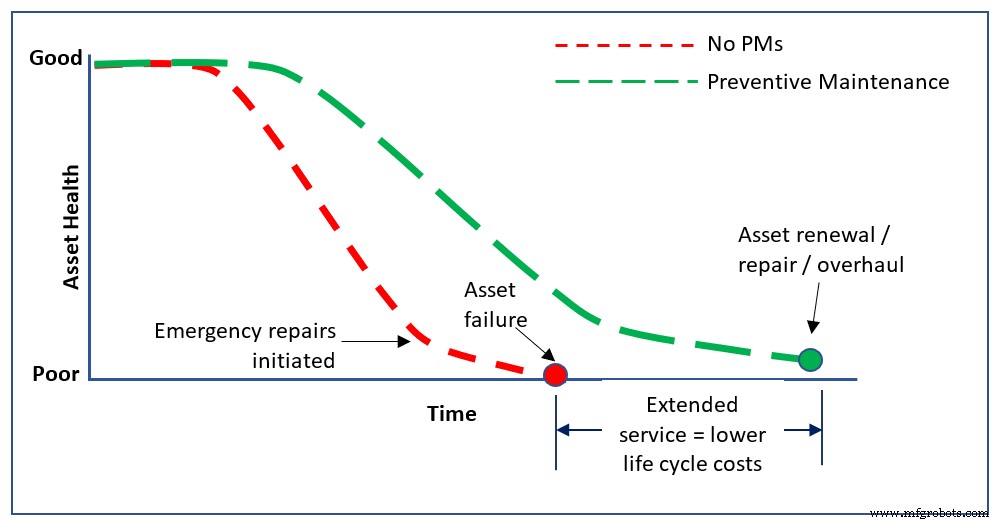

Een soortgelijk concept met betrekking tot kosten is hier te zien:

Het toont aan dat we, door de levenscyclus van apparatuur te verlengen door middel van regelmatig preventief onderhoud, aanzienlijke levenscycluskosten kunnen besparen in termen van operationele en onderhoudsuitgaven.

Het moraal van het verhaal? Wees gepland en proactief, niet helemaal reactief.

Dingen om op te letten

Na al die goede dingen, moeten we de discussie een beetje temperen met dingen om op te letten of op hun hoede van!

OEM aanbevolen onderhoud – als uw activa zich nog in de garantieperiode bevinden, ja, volg dan zeker de richtlijnen. Houd er echter rekening mee dat u na afloop van de garantieperiode uw PM-strategie moet herzien. Dit komt omdat door OEM's aanbevolen PM's gebaseerd zijn op conservatieve schattingen en worstcasescenario's. Ze kunnen ertoe leiden dat u uw vermogen overmatig onderhoudt. Dit komt omdat de OEM niet weet in welke branche u zich bevindt en ook niet wat de besturingsomgeving is.

En een ander punt om te overwegen is dat alle OEM's geld verdienen aan de verkoop van reserveonderdelen.

Ambigue, kwalitatieve PM – wees u ervan bewust dat PM-inspecties zoals 'controleer de pomp' uw organisatie blootstellen aan verwarring, valse oproepen, verkeerde interpretatie en verhoogd risico. Zoals we eerder al zeiden, maak het waar mogelijk waardetoevoegend en kwantitatief.

Geplande revisies – Als u geplande revisies uitvoert en onderdelen vervangt, moet u er absoluut zeker van zijn dat de onderdelen die u vervangt, op normale wijze verslijten. Als u elke zes maanden motoren en versnellingsbakken vervangt - voor het geval ze defect raken – dan verspilt u waarschijnlijk kostbare tijd, geschoolde middelen en geld.

Je vervangt de versnellingsbak van je auto toch niet om de zes maanden?

Dus dat is een goed overzicht van preventief onderhoud in termen van wat het is, waar het vandaan komt, best practices en waar je op moet letten.

Waar kun je nu heen?

De organisaties die streven naar operationele uitmuntendheid begrijpen de noodzaak om Industrie 4.0 en de digitalisering van onderhoud te omarmen. Preventief onderhoud, de processen en de workflows passen perfect in dit nieuwe concept. Werknemers kunnen nu hun PM's op de werkvloer in realtime beheren met mobiele oplossingen die zijn verbonden met internet. Dynamische gegevens voor preventief onderhoud, gezien door de lens van industrie 4.0, openen nieuwe wegen naar gegevensrijke besluitvorming in uw EAM of CMMS.

Zorg ervoor dat u alle stappen in de onderhoudsplanning doorloopt

Dynaway EAM voor Business Central is een eenvoudige maar intuïtieve oplossing die gemakkelijk te gebruiken is en u helpt om alle hiaten in uw onderhoudsplanning te overbruggen.

Breng minder tijd door achter de computer en meer tijd aan het onderhouden van uw bedrijfsmiddelen!

Onderhoud en reparatie van apparatuur

- Wat is gegarandeerde onderhoudbaarheid?

- Wat is plantenonderhoud?

- Wat is fabrieksonderhoud?

- Wat is noodonderhoud?

- Wat is voorspellend onderhoud?

- Wat is storingsonderhoud?

- Wat is periodiek onderhoud?

- Wat is ongepland onderhoud?

- Wat is gepland onderhoud?

- Wat is voorgeschreven onderhoud?

- Wat zijn onderhoudsgegevens?