Metallurgie van walsrollen

Metallurgie van walsrollen

Rollen zijn werktuigen of gereedschappen die in walserijen worden gebruikt om de dwarsdoorsnede van het te walsen materiaal te verkleinen. Het zijn zeer belaste gereedschappen en zijn onderhevig aan slijtage. Ze zijn zowel nodig voor het walsen van sectionele als voor platte producten. In het recente verleden is de walstechnologie verbeterd en drastisch veranderd, maar de walsen zijn altijd het meest kritische onderdeel van de walserijen gebleven. Het gewicht van de rollen kan variëren afhankelijk van het type en de grootte van de molen en het type rol. Tijdens het walsen wordt de rol zwaar belast en het contactgebied tussen de rol en het materiaal dat wordt gewalst, lijdt aan slijtage.

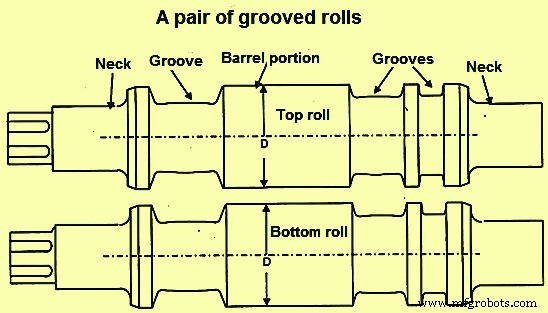

Afhankelijk van het profiel van het gewalste product, kan het lichaam van de rol glad (plat) zijn voor het rollen van platen (platen of stroken) of gegroefd zijn voor het rollen van het gevormde materiaal (secties). Rollen hebben twee hoofdcomponenten, namelijk (i) rollichaam en (ii) rolhals. Er zijn twee halzen, één aan elke kant. Het lichaam is het onderdeel dat in direct contact komt en het metaal van het werkstuk vervormt. Een paar gegroefde rollen met rolcilinder en rolhals is in Fig 1.

Fig 1 Een paar gegroefde rollen

Rollen moeten alle soorten spanningen, belastingen van normale en abnormale walscondities in de walserij en de spanningen die veranderen met rolslijtage tijdens het walsen opnemen. Rollen zijn nodig om het zware werk van reductie uit te voeren tijdens warm en koud walsen.

Het rolontwerp is vereist om rekening te houden met twee absoluut verschillende vereisten. Deze eisen zijn (i) maximale sterkte voor het opvangen van de scheidingskrachten, koppel en hoge druk tussen de rollen, en (ii) maximale slijtvastheid in het contactgebied tussen de rol en het materiaal dat wordt gewalst. Rollen mogen niet breken, spatten of slijten en moeten zonder problemen goede prestaties leveren. Rollen worden regelmatig bewerkt om het gewenste rolprofiel weer op te bouwen en om het versleten, brandgebarsten en vermoeide oppervlak te verwijderen.

Er zijn specificaties voor rollen, maar de ultieme maatstaf voor de rolkwaliteit zijn de prestaties van de rollen. De kosten van rollen per ton gewalst staal zijn een beslissende factor.

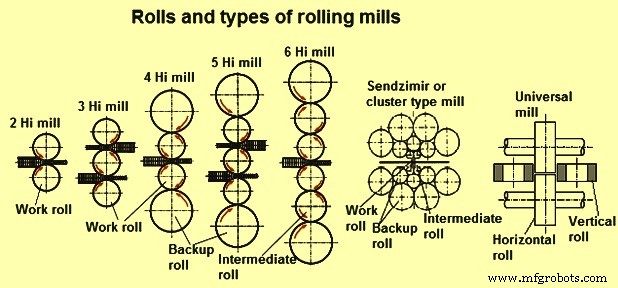

Verschillende soorten rollen en de soorten walserijen worden getoond in Fig 2.

Fig 2 Rollen en soorten walserijen

Naast de normale rolbelasting en de wrijvingskrachten, ondergaan rollen verschillende veranderingen in de rolomstandigheden bij normaal rollen van het materiaal. Elke keer dat het materiaal de rollen binnenkomt, ontstaat er een impact. Bovendien moeten walsen worden geconfronteerd met verschillende abnormale walscondities die kunnen ontstaan als gevolg van (i) fout van de bediener van de wals, (ii) defecte materialen met interne defecten die de walsen binnenkomen, (iii) stroomstoringen, (iv) mechanische problemen van materiaaltransport naar de rollen, en (v) problemen in de waterkoelsystemen. Tijdens dergelijke abnormale walscondities, die min of meer veel voorkomen in de walserijen, treedt vaak walsbeschadiging op, zowel aan de wals als aan het gewalste product.

De spanningen en hun verdeling in een rol als gevolg van de belastingen van het walsproces zijn zeer complex en lopen sterk uiteen. Sommige spanningen hebben hoge gradiënten loodrecht op het roloppervlak, zoals hertziaanse druk of thermische spanningen tijdens het rollen van heet materiaal en goede rolkoeling, terwijl sommige spanningen eenvoudigweg moeten worden beschouwd als een resultaat van statische belasting zoals koppel van de aandrijfmotor. Alle soorten spanningen kunnen echter leiden tot rolschade. Slijtage van de rol is een ander belangrijk punt van zorg voor de rol.

Het belangrijkste aspect van rollen is het optimaliseren van de verschillende eigenschappen zoals sterkte, slijtvastheid en veiligheid tegen brandscheuren, evenals allerlei soorten schade die gewoonlijk optreden tijdens rolafwijkingen. Het optimalisatieproces omvat in feite (i) het kiezen van de juiste samenstelling, warmtebehandeling en het fabricageproces. De degelijkheid van de rol en de veiligheid tegen het falen van de rol is belangrijk en dit betekent het ontwikkelen van de juiste microstructuur en het beheersen van het niveau van de restspanningen.

Ontwikkeling van materialen voor rollen

In de negentiende eeuw werden niet-gelegeerd grijs ijzer geïdentificeerd door verschillende C (koolstof) equivalenten en verschillende koelsnelheden (zandgieten of koudgieten) en gesmeed staal gebruikt als materiaal voor walsen. De gietijzersoorten varieerden van mild-hard, half-hard en clear-chill. In de clear-chill-rolls had de loop een wit ijzeren (vrij van grafiet) laag terwijl de rolkern en de hals van grijs ijzer waren. Later werden gietstalen walsen ontwikkeld met een C-gehalte tot 2,4%, met en zonder grafiet.

Rond 1930 werden ‘indefinite chilled double pour’ (ICDP) rollen ontwikkeld voor het warmwalsen in de vlakwalsen. ICDP-rolkwaliteiten werden eind jaren negentig gewijzigd en verbeterd met verbeterde rolprestaties van carbide. Rond 1950 werd nodulair materiaal voor rollen ontwikkeld. Het nodulaire ijzermateriaal is ofwel niet-gelegeerd of vaak gelegeerd met Cr (chroom), Ni (nikkel) en Mo (molybdeen) om tegelijkertijd een goede slijtvastheid en sterkte te krijgen. Het gebruik van ijzer met een hoog Cr-gehalte (C- 2% tot 3%, Cr- 15% tot 20%) en later staal met een hoog Cr-gehalte (C- 1% tot 2%, Cr- 10% tot 15%) voor rollen resulteerde in het gebruik van nieuwe materialen met een hoge slijtvastheid.

In 1985 werden hogesnelheidsgereedschapsmaterialen gebruikt voor rollen. Deze materialen zijn geëvolueerd als de zogenaamde 'semi-tool steel grades'. Voor het walsen van walsdraad is voor de walsen hightech gesinterd wolfraamcarbide materiaal ontwikkeld. Voor het koudwalsen van staal werden ook gesmede stalen walsen ontwikkeld om een hogere hardheidspenetratie te bieden na warmtebehandeling door het Cr-gehalte te verhogen van 2 % naar 5 % en door gebruik te maken van inductieverwarming. Werkrollen worden na het slijpen en stralen verchroomd om een langere levensduur van de benodigde oppervlakteruwheid te krijgen.

Momenteel omvatten de verschillende groepen walsmaterialen die worden gebruikt volgens de microstructuur (i) hypo-eutectoïde staal, (ii) hyper-eutectoïde staal (ADAMITE), (iii) grafiet hyper-eutectoïde staal, (iv) hooggelegeerd staal zoals hoge Cr enz., (v) nodulair gietijzer, (vi) onbepaald koud gietijzer, ICDP en (vii) speciale materialen zoals gesinterde carbiden, keramiek enz.

Productie van rollen

Rollen kunnen worden geproduceerd door (i) gieten, (ii) smeden, (iii) sinteren of heet isostatisch geperst, en (iv) andere methoden. Alle methoden hebben hun voordelen, nadelen en beperkingen voor de productie. Deze limieten kunnen worden veroorzaakt door (i) rolafmetingen, (ii) rolsamenstelling, (iii) vereiste hardheid of slijtvastheid en (iv) productiekosten.

Er zijn gebieden die elkaar overlappen, waar rollen gemaakt met verschillende technologieën beschikbaar zijn, maar er is geen algemene regel dat de rollen gemaakt van de ene technologie beter zijn dan de rol gemaakt van een andere technologie. De uiteindelijke beslissing over de keuze van de rollen hangt meestal af van de kosten van de rollen per ton gewalst staal. Laaggeprijsde broodjes zijn misschien niet beter en kunnen uiteindelijk contraproductief zijn.

Om het maken van rollen commercieel aantrekkelijk te maken en de rollen aan de klanten beschikbaar te stellen tegen een redelijke prijs, moeten de rolproducenten de expertise hebben van (i) begrip van de roltoepassing (belasting, snelheid en rolkoeling enz.), ( ii) keuze van optimaal materiaal, (iii) productie van degelijke rollen zonder defecten, (iv) keuze van adequate warmtebehandeling (sterkte, hardheid en restspanningen enz.), (v) mogelijkheid om de rol te bewerken om te voldoen aan de vereisten van specificaties en prints, en (vi) het vermogen om zich aan te passen aan de verandering in de technologie van het walsen en de technologie van de productie van rollen.

De beheersing van de technologie voor het maken van rollen is belangrijker dan de technologie zelf. De procedure voor het maken van rollen moet altijd onder controle zijn. De verhouding tussen rolkosten en tonnen gewalst materiaal neemt af vanwege (i) betere freestechnologie en (ii) betere rolprestaties. Het is niet te wijten aan de lagere kosten van de rollen. Laaggeprijsde rollen zijn uiteindelijk contraproductief.

Eigenschappen voor rollen en rollen

Er zijn verschillende materiaaleigenschappen die van belang zijn voor rolfabrikanten en gebruikers van rollen. Deze worden hieronder beschreven.

Fysieke eigenschappen – De belangrijke fysieke eigenschappen van rolmaterialen die nodig zijn voor stabiel walsen zijn (i) Young's modulus, (ii) Poisson's ratio, (iii) thermische uitzettingscoëfficiënt, (iv) warmtegeleiding en (v) warmtecoëfficiënt overdragen. De eigenschappen van Young's modulus en Poisson's ratio zijn om de limieten voor elastische en plastische transformatie te kennen. De thermische uitzettingscoëfficiënt is een functie van de temperatuur en is normaal gesproken een constant getal voor een klein temperatuurbereik. Warmtegeleiding is altijd voor een materiaal waarvan de rol is gemaakt. De warmteoverdrachtscoëfficiënt is van groot belang en wordt sterk beïnvloed door het oppervlak van de rollen en het materiaal dat wordt gewalst.

Hardheid – Hardheidsmeting is snel en goedkoop en er zijn goede correlaties tussen hardheid en andere mechanische eigenschappen, tenminste voor hetzelfde type materiaal (zelfde samenstelling, microstructuur). In het geval van rollen zijn correcte hardheidsmetingen echter moeilijk te verkrijgen en is de lineaire relatie van hardheid tot andere eigenschappen altijd tot op zekere hoogte beperkt. Dit komt omdat rolmaterialen een grote variatie in samenstelling en structuren hebben. Daarom zijn hardheidsmetingen meer verwarrend dan nuttig in het geval van rollen. De opvattingen van rolfabrikanten en rolgebruikers over hardheidsmetingen zijn altijd van elkaar verschillend geweest.

Alleen de oppervlaktehardheid kan niet-destructief in een rol worden gemeten. Deze tweedimensionale meting wordt meestal beschouwd als representatief voor het driedimensionale volume achter het oppervlak. Maar in de rol bestaat er een hardheidsgradiënt als gevolg van macroscopische en microscopische variaties veroorzaakt door gieten (afnemende stolsnelheid met toenemende afstand tot het oppervlak) en warmtebehandeling (afnemende koelsnelheid met toenemende afstand tot het oppervlak tijdens afschrikken in relatie tot tijd-temperatuur- transformatiecurven). Verdere hardheidsdiepten worden beïnvloed door de samenstellingen en de warmtebehandelingsmethoden.

Roloppervlak is ook gevoelig voor verschillende dingen. Er kan sprake zijn van verkeerd gebruik, oxidatie, corrosie, werkverharding, plaatselijke ontlaten door verbranding tijdens het malen enz., en ontkoling door warmtebehandeling. Al deze kunnen positieve of negatieve microscopische gradiënten veroorzaken aan het oppervlak van de rollen, wat op zijn beurt effect heeft op de rolhardheid.

Restspanning – Rollen hebben normaal gesproken wel restspanningen. Deze restspanningen zijn tweedimensionaal aan het oppervlak en driedimensionaal in het volume. Aan het oppervlak is de radiale spanning nul en de longitudinale spanning (axiale) is ook nul aan de rand van de trommel. In het hoofdgedeelte van het vat zijn axiaal en omtrek (tangentieel) gelijk in teken en grootte. Op de hartlijn, dicht bij het axiale gebied van de rol, zijn tangentiële en radiale spanningen gelijk in grootte en teken. Hier wordt de relatie tussen longitudinale en tangentiële/radiale spanning gegeven door de relatie tussen roldiameter en lengte. Welke spanning de materiaalsterkte van de rol overschrijdt, veroorzaakt een spontane breuk van de rol. De breuk kan loodrecht op de axiale richting staan als de longitudinale spanning eerst te hoog is, of de breuk kan in axiale richting optreden als de tangentiële/radiale spanning eerst te hoog is.

Restspanning heeft een grote invloed op de sterkte van de rollen. De compressiesterkte verhoogt de vermoeiingssterkte, vermindert de verspreiding van scheuren en vermindert de schuifspanning op het oppervlak van de rolcilinder en de uitharding van het werk. Trekrestspanning kan rolbreuk veroorzaken. Druk- en trekrestspanningen in een rol compenseren elkaar over de dwarsdoorsnede van de rol. Het juiste niveau van restspanningen is vereist om in rollen te worden gecontroleerd.

Vermoeidheidskracht – Het is belangrijk omdat veel storingen in rollen optreden als gevolg van vermoeidheid. Vermoeidheid vindt zowel plaats door de wisselende belastingen als door de draai- en buigspanningen. Inkepingen en brandscheuren hebben een grote invloed op de vermoeiingssterkte.

Voor homogeen staal heeft de buigvermoeiingssterkte een lineair verband met de hardheid tot een limiet en voorbij de limiet neemt de vermoeiingssterkte af. Er zijn verschillende factoren die de vermoeiing beïnvloeden, maar het materiaal wordt steeds brozer en gevoeliger voor inkepingen, en een kleine toename van de spanning helpt bij het ontstaan van een scheur die zich voortplant onder herhaalde belasting. In het geval van heterogene materialen zoals grijs ijzer, grafietgietstaal of hypereutectoïde staal, is de vermoeiingssterkte lager dan die van homogeen staal met dezelfde hardheid.

Roterende buigvermoeiingswaarden zijn altijd hoger dan de trek-/drukvermoeiingssterkte. Daarom is roterend buigen de meest algemene reden voor vermoeiingsproblemen bij rollen.

Draagsterkte – Slijtage is in principe van belang bij rollen. Er zijn echter een groot aantal parameters die de rolslijtage beïnvloeden. Deze parameters kunnen (i) materiaalgerelateerd zijn, zoals samenstelling, microstructuur en hardheid enz., (ii) eigenschappen van tegengesteld materiaal dat wordt gewalst, (iii) slijtageomstandigheden zoals mate van slip, druk, snelheid, temperatuur en koelsysteem enz., en (iv) interactieve middelen zoals water, smeermiddelen en allerlei bijtende middelen. Al deze parameters kunnen sterk variëren.

In walserijen vindt de slijtage voornamelijk plaats op de plaatsen met de hoogste wrijving, namelijk tussen de rol en het materiaal dat wordt gewalst. Slijtage is over het algemeen niet gelijkmatig verdeeld over de loop van het ene uiteinde naar het andere. Ook wordt het roloppervlak beïnvloed door de veranderende temperaturen tijdens elke omwenteling, wat brandscheuren kan veroorzaken. Een andere factor die rolslijtage beïnvloedt, is de rolkoeling. Koelmiddelen kunnen materialen bevatten die slijtage kunnen bevorderen.

De slijtvastheid van de rollen kan worden verbeterd door de juiste kwaliteit van het rolmateriaal te kiezen. De invloed van de hardheid van het materiaal van de rol op de slijtvastheid is slechts marginaal. De inhoud van C en legeringselementen en de microstructuren zijn belangrijkere parameters voor slijtvastheid.

Wrijvingskracht – In de walserij worden de rol en het te walsen materiaal beide samengeperst door dezelfde belasting. Voor de beweging van het materiaal dat tussen de rolspleet wordt gerold, is dus een kracht nodig. De hoeveelheid kracht hangt af van de oppervlaktecondities (vorm en ruwheid enz.) en van de wrijvingscoëfficiënt tussen het rolmateriaal en het materiaal dat wordt gewalst. De situatie in de rolopening is enigszins gecompliceerd.

Continu rollen zonder of slechts minimale spanning vereist een hoge wrijving tussen de rollen en het materiaal dat wordt gewalst. Als de wrijving laag is, treedt slippen op. De kritische parameters van rolomstandigheden om slippen te voorkomen zijn de bijthoek en de rolsnelheid. Hoe hoger de snelheid, hoe lager de bijthoek. Als de bijthoek te groot is voor de rolsnelheid, moet ofwel de rolsnelheid worden verlaagd of moet het roloppervlak worden aangepast om de wrijving te vergroten. Het rafelen van het roloppervlak of het hebben van een vuurscheurpatroon is handig om de wrijving te verbeteren.

Productieproces