Roll Pass-ontwerp

Roll Pass-ontwerp

Lange producten worden normaal gesproken in verschillende passages gerold, waarvan het aantal wordt bepaald door de verhouding van het aanvankelijke invoerstaalmateriaal (vierkante of ronde knuppel of bloem) en de uiteindelijke dwarsdoorsnede van het eindproduct. Het oppervlak van de dwarsdoorsnede wordt bij elke doorgang verkleind en de vorm en grootte van het staalmateriaal dat wordt gewalst, naderen geleidelijk het gewenste profiel.

Het walsen wordt uitgevoerd tussen gegroefde rollen. Twee tegenover elkaar liggende groeven in de samenwerkende rollen vormen een pas, die overeenkomt met de vorm van de dwarsdoorsnede van een werkstuk die na de pas wordt verwacht. Na elke passage neemt de dwarsdoorsnede af en komt de vorm dichter bij de vorm van het eindproduct. De ontwikkeling van opeenvolgende pasvormen en de juiste locatie ervan op de rollen wordt het rolpasontwerp genoemd.

Het ontwerp van de roldoorgang is een essentieel onderdeel van het walsproces van lange producten, aangezien de lange producten tussen de gevormde rollen in de walserijen voor lange producten worden gerold. Rollpass-ontwerp betekent over het algemeen het snijden van groeven in het rollichaam waardoor het te walsen staal wordt gemaakt om opeenvolgend te passeren om de gewenste contour en maat te krijgen.

Het primaire doel van het ontwerp van de roldoorgang is om te zorgen voor de productie van een product met het juiste profiel binnen de tolerantiegrenzen, vrij van defecten, met een goede oppervlaktekwaliteit en de vereiste mechanische eigenschappen. Daarnaast moet tijdens het walsen een economische conditie worden bereikt, bijvoorbeeld maximale productiviteit tegen de laagste kosten, optimale energiebenutting, gemakkelijke werkomstandigheden voor het walspersoneel en minimale walsslijtage.

Het ontwerp van een rolpas is een reeks methoden voor het bepalen van de afmetingen, vorm, aantal en type opstelling van walspassen. Het ontwerp van de rolpas omvat ook de berekening van de drukkrachten en hun verdeling op de rolpassen. Voor elke sectie worden verschillende passen gemaakt; een vierkante of ronde knuppel of bloem krijgt een gespecificeerde vorm op elke opeenvolgende pas. De rolpassages zijn ontworpen om overmatige spanningen in het staal dat wordt gewalst te voorkomen, aangezien dergelijke spanningen kunnen leiden tot de vorming van scheuren en andere gebreken.

Het ontwerp van de roldoorgang is gebaseerd op de kenmerken van de initiële invoer (gewicht van knuppel/bloem, staalsoort en staaltemperatuur voor en tijdens het walsen), kenmerken van het afgewerkte gewalste product (afmeting van de sectie, toleranties en specificatie met betrekking tot mechanische eigenschappen , en oppervlakteafwerking van gewalst product), en kenmerken van de walserij (aantal standaard, walsdiameter, sterkte van walsen, walssnelheid, beschikbaar vermogen van de aandrijfmotor en beschikbare walsuitrusting). Andere factoren die van belang zijn voor een goed ontwerp van de roldoorgang zijn rolbelasting, diepgang, spanning en snelheid van warmteoverdracht die de toestand van de plastische stroom van staalmateriaal beïnvloeden. Verdere vorm van een sectie in een bepaalde doorgang moet zorgen voor een vrije stroom van staal in de rolspleet/groef. Selectie van de juiste conische/groefhoek in de pas is noodzakelijk om vastlopen van staalmateriaal in de rollen te voorkomen.

Traditioneel werd het ontwerp van de rolpas meer als kunst dan als wetenschap beschouwd. In 1969 werd een belangrijk werk gepubliceerd door Wusatowsky, waarin de principes van het ontwerp van een rolpas werden gesystematiseerd. Sindsdien is de complexiteit van lange productwalsprocessen toegenomen. Moderne walserijen voor lange producten worden gebouwd als continue of semi-continue walserijen. Daarnaast zijn er veel nieuwe staalsoorten ontwikkeld, die nieuwe walsstrategieën vereisen, zoals gecontroleerd walsen en gecontroleerde koeling, ook wel thermomechanische verwerking genoemd. Tegenwoordig is een dergelijke verwerking gebruikelijk, waarbij de productkwaliteit wordt verbeterd door de microstructuur te optimaliseren die wordt verkregen door vervormings- en temperatuurgestuurde processen, zoals herkristallisatie en korrelgroei. Daarom wordt het ontwerp van de roldoorgang nog gecompliceerder bij het optimaliseren van de uiteindelijke microstructuur en ontwerpers van de roldoorgang moeten geavanceerde materiaal- en procesmodellen toepassen in hun werk. Gelukkig zijn in de afgelopen tien jaar computerondersteunde simulaties haalbaar geworden voor een dergelijke benadering, waardoor de kostbare trial-and-error-aanpak voor het optimaliseren van het lange productwalsproces geleidelijk wordt verminderd.

Rolgroeven

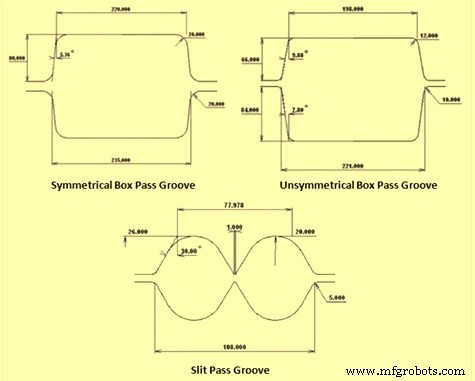

Er zijn verschillende soorten groeven die worden gebruikt voor het rollen van secties. Gebruikelijke groeven zijn rechthoekige doosgroeven, diagonale groeven zoals vierkanten en ruitvormige groeven (ruiten), ronde of valse ronde groeven evenals ovale groeven. Groeven kunnen symmetrisch, asymmetrisch en gespleten zijn. Belangrijke parameters van groeven zijn hoogte (diepte), groefhoek, reliëfradius, bodemradius, breedtes bij kraag, bovenkant en middelste bodem en middelste bodemafbuiging. Gewoonlijk wordt een combinatie van groeven gebruikt in het ontwerp van de roldoorgang. Typische tekeningen van enkele symmetrische, asymmetrische en spleetdoorganggroeven worden getoond in figuur 1.

Fig 1 Typische tekeningen van enkele doorgangsgroeven

Duimregels

Enkele vuistregels die worden gebruikt bij het ontwerp van de roldoorgang voor groefhoek, reliëfradius, bodemradius en fitting worden gegeven in Tab 1.

Tabblad 1 Enkele vuistregels | ||||

| Groefhoek | Onderhoek | Reliefradius | Onderradius | |

| Box-pas | 8-10 graden | 10 mm | ||

| Diamond pass | > 90 graden | 18 mm | ||

| Vierkante pas | 45 graden | Ongeveer 90 graden | 5 mm | |

| Ovale pas | 60 graden | 5 mm | ||

| Tussenronde pass | 60 graden | 30 graden | ||

| Voor rondes | 0,2 x onderste straal | 0,5 x dia | ||

| Voor ronden in de finish pass | 1,5 | |||

| (1) Fittingen van ovaal tot rond moeten 0,3 tot 0,7 zijn. | ||||

| (2) Voor ovalen moet de verhouding tussen breedte en hoogte kleiner zijn dan 3,0. | ||||

De basisvereisten voor een correct ontwerp van de roldoorgang worden hieronder gegeven.

- Het aantal en de rangschikking van passen in een bepaalde rolkraam moet zorgen voor een uniforme mogelijke exploitatie van alle passen in elke stand. Hogere aantallen passages resulteren in een lagere output van de rolstandaard, terwijl het kleinere aantal passages overmatige rolslijtage veroorzaakt. Ook als het aantal passen niet optimaal is, bestaat het gevaar van roldefecten of kans op rolbreuk.

- Er moet een uniforme diepgang zijn in de laatste passages en verschillende diepgang in de vroege vormende passages van het profiel, waar de sectie groot is en het staal heet is.

- De trek moet zo verdeeld worden dat een zo gelijkmatig mogelijke slijtage van de pas wordt gewaarborgd en overbelasting van de aandrijvingen en de rollen wordt voorkomen.

Hieronder volgen de kenmerken van een goed ontwerp voor een rolpas.

- Het moet zorgen voor een profiel met een glad oppervlak en correcte afmetingen binnen de limieten gespecificeerd in de betreffende norm.

- Het moet zorgen voor een minimaal specifiek verbruik van energie, stroom en rol.

- Het moet het rollend materieel zodanig en in fasen vervormen dat er minimale interne spanningen in het eindproduct ontstaan.

- Het moet een eenvoudige en gemakkelijke werkcultuur creëren op de stand, waarbij de handmatige bediening tot een minimum wordt beperkt en het moet mogelijk zijn om de automatisering van het technologische proces te introduceren.

- Het moet het aantal passages dat nodig is voor het rollen optimaliseren om de totale roltijdcyclus te verminderen, met een minimum aan tijd die wordt besteed aan het verwisselen en aanpassen van rollen.

Het ontwerpproces van de rolpas omvat de volgende berekeningen.

- Bepaling van de afmeting van het eindproduct. Afmetingen worden berekend als functie van geometrie, staalmateriaal, temperatuur en spanning. Berekeningen worden gemaakt met behulp van de spread-formule, meestal de Wusatowski-spreadformule die wordt toegepast op de Lendl-methode.

- Berekening van factor voor staalkrimp. De koude dimensie is de warme dimensie gedeeld door de uitzettingsfactor die is gebaseerd op de werkelijke temperatuur en de werkelijke stroomspanning.

- Hotwalsen is een compressieproces. De rolkracht, de kracht die door het bewerkte metaal op de rollen wordt uitgeoefend tijdens het warmwalsen, is een belangrijk ontwerpprobleem. Rolscheidingskracht en koppel beïnvloeden het hele proces van het ontwerp van de rolpas. De berekening van de rolkracht is nodig om ervoor te zorgen dat de frees niet overbelast wordt en er voldoende vermogen beschikbaar is om de rolreductie te realiseren.

- Berekening van gemiddelde verlenging en aantal benodigde passen.

- Berekeningen van het benodigde rolvermogen en belastingen op mechanische apparatuur. De berekeningen van belasting, koppel en vermogen worden gedaan op basis van de Sims-formule van knuppel/bloem tot afwerkingsdimensie als functie van geometrie, staalsoort, temperatuur en spanning. De berekening van de temperatuur is een functie van vermogen, afmeting en warmteoverdrachtscoëfficiënt.

- Bepaling van de voortgang van de pass en stamboom.

- Tekening van gedetailleerde pasvormen.

Ook voor het regelen van de spanning tussen de staanders is het belangrijk om een nauwkeurige verhouding in te stellen voor het regelen van snelheid en motoromwenteling tussen de stands/motoren in een continue frees. Berekening van snelheid en motoromwenteling wordt gemaakt door de uitgangssnelheid stroomopwaarts van de knuppel/bloem te beëindigen volgens het principe van constante massastroom. De snelheidsberekening is een functie van de afwerkingssnelheid, het staafoppervlak, de roldiameter, de spanning en de voorwaartse slip.

Het ontwerp van de roldoorgang is niet alleen bedoeld om de grootte, vorm en mechanische eigenschappen van de gewalste producten te verbeteren, maar ook om het proces van de roldoorgang zelf te optimaliseren. Hoewel het ontwerp van de roldoorgang voor het walsen van secties meestal gebaseerd is op de empirische kennis van menselijke experts, geven de meeste empirische formules alleen goede resultaten binnen een beperkt aantal toepassingen. Sectiewalsen is altijd het meest gecompliceerde walsproces geweest voor optimalisatie.

Het is nog steeds moeilijk om te beslissen over de optimale oplossing voor een bepaald probleem met het ontwerp van de roldoorgang. Een deel van het probleem is dat er geen vooraf bepaalde specifieke regels zijn voor het ontwerp van de rolpas, zodat het moeilijk is om de exacte oorzaak te achterhalen wanneer zich een probleem voordoet. Het probleem wordt ook ingewikkelder als er hiërarchische concurrerende doelstellingen zijn.

De oude kunst van het ontwerpen van een rolpas verandert in een moderne technologie die is gebaseerd op wetenschappelijke vooruitgang. De taak van hot roll-ontwerp vereist tegenwoordig het gebruik van moderne ontwerptools en -methodologie. Met de snelle ontwikkeling van computerhardware en -software zijn de volgende methodieken ontwikkeld.

- Einde-elementenmethode of FEM voor het ontwerp van roldoorgang in sectierollen.

- Hiërarchische vormconfiguratie is met succes gebruikt om ontwerpproblemen bij het ontwerpen van roldoorgangen te classificeren en te markeren. Er is aangetoond dat een hiërarchisch classificatiesysteem kan worden gerealiseerd door gebruik te maken van een trapsgewijze menusysteem.

- Op matrix gebaseerde ontwerpmethode voor hot roll pass. Het is gebleken dat het ontwerp van de roldoorgang wordt gedomineerd door de berekening van verschillende parameters. Deze parameters zoals rolkracht, koppel, spreiding, rek en diepgang enz. omvatten een ingewikkeld berekeningsproces. Alle formules en methoden zijn geïntegreerd in het op matrix gebaseerde roll pass-ontwerpsysteem

Het gecompliceerde ontwerpproces van het warmwalsen van lange producten is geïntegreerd in het op matrix gebaseerde rolontwerpsysteem. Omdat de beschikbare ontwerpmethoden en informatie, zoals empirische, experimentele, theoretische en FE-methoden te vinden zijn in de matrix, heeft de benadering het potentieel om gewalste producten van hogere kwaliteit te produceren door gebruik te maken van de geoptimaliseerde ontwerpmethode met roldoorgang vergeleken met die welke de toepassingsomstandigheden gebruiken van de bestaande adhoc-methoden. Vandaar dat het op matrix gebaseerde ontwerpsysteem voor roll-pass tegenwoordig steeds populairder wordt.

Productieproces

- Injection Molded Part Design Part 4:Warp

- Consumentenproductontwerp:een korte handleiding

- Ontwerp voor maakbaarheid:een handleiding

- De uitdagingen van productontwerp

- Switch contactontwerp

- Fail-safe ontwerp

- Geef arrays door aan een functie in C

- Python pass-instructie

- Verilog-zelfstudie

- Wat is architectuurontwerp?

- Waarom is design for manufacturing belangrijk?