Continu gieten van stalen knuppels

Continu gieten van stalen knuppels

Continu gieten van staal is een proces waarbij vloeibaar staal continu wordt gestold tot een streng metaal. Afhankelijk van de afmetingen van de streng worden deze halffabrikaten slabs, blooms of knuppels genoemd. Stalen knuppel heeft een vierkante doorsnede met één zijde normaal gesproken 150 mm of minder. Het is een toevoermateriaal voor het walsen van staal in molens voor lichte profielen, staven en walsdraadmolens. Stalen knuppels worden ook gebruikt bij het smeden van bepaalde producten.

Het proces van continugieten werd uitgevonden in de jaren 1950 in een poging om de productiviteit van de staalproductie te verhogen. Voorheen was alleen gieten van ingots beschikbaar, wat nog steeds zijn voordelen en voordelen heeft, maar niet altijd voldoet aan de productiviteitseisen. Sindsdien is continugieten verder ontwikkeld om de opbrengst, kwaliteit en kostenefficiëntie te verbeteren.

Continu gieten van staal is nu de voorkeursmethode van alle staalproducenten ter vervanging van de oude methode van ingotsgieten. Dit proces, dat zich onderscheidt door zijn vele voordelen, heeft vele verbeteringen ondergaan en was en is nog steeds het onderwerp van een breed scala aan onderzoeken, zowel empirisch als wiskundig. Continugieten van stalen knuppels is een van de soorten continugieten die in de staalindustrie worden toegepast, waarbij stalen knuppels continu en gelijktijdig worden geproduceerd. Dit type proces vereist een grote controle van de bedrijfsparameters om degelijke en continue knuppels te produceren. Het proces kan in een aantal stappen worden verdeeld, te beginnen door het hete vloeibare staal uit de staaloven in de gietpan te gieten, waar de staalchemie wordt aangepast in de secundaire staalproductie, en vervolgens in de verdeler (tundish) te gieten, en van de verdeler in de gietvorm. Het stollen van staal begint in de koperen gietvorm door indirecte koeling, een gebied dat aan veel onderzoeken is onderworpen. Van schimmel ondergaat de gegoten knuppel secundaire koeling met waternevels.

De productie van stalen knuppels kreeg een boost in de jaren zestig, aangezien in die tijd het concept van de mini-molen werd ontwikkeld door het maken van elektrisch staal te combineren met continu gieten en een slanke organisatiestructuur om een winstgevende nieuwe cultuur van staalproductie te produceren. De knuppelproducenten bleven echter zeer winstgevend achter bij de productie van continu gegoten producten van hoge kwaliteit.

Een in de jaren 80 uitgevoerd onderzoek heeft aangetoond dat het ontwerp van de matrijs en de werking van het continu gieten van knuppels niet gestandaardiseerd waren en dat elk bedrijf iets anders deed. Brimacombe en collega's begonnen eind jaren zeventig de innerlijke werking van de knuppelmal te onderzoeken en legden de verbanden tussen de malontwerpen, de bedrijfsparameters en de knuppelkwaliteit met behulp van wiskundige modellen en metingen in de fabriek. Vanwege deze inspanningen verschoof het gieten van knuppels naar standaardontwerpen en bedrijfsparameters, wat resulteerde in een aanzienlijke verbetering van de kwaliteit van de gegoten knuppel. Dit bleek uit een nieuw onderzoek dat in 1994 werd uitgevoerd en het werd opgemerkt dat de knuppelproducenten waren begonnen met het leveren van knuppels van speciale staafkwaliteit aan de automobielsector door aan strenge kwaliteitseisen te voldoen. Sinds die tijd hebben leveranciers van knuppelgietmachines de gietsnelheden voor het continu gieten van de knuppels opnieuw onder de loep genomen, wat aanleiding gaf tot een aantal nieuwe ontwikkelingen gericht op de hogere productiviteit. Een gemeenschappelijk kenmerk van de hogesnelheidsgiettechnologie voor de knuppels is de toename van de matrijslengte.

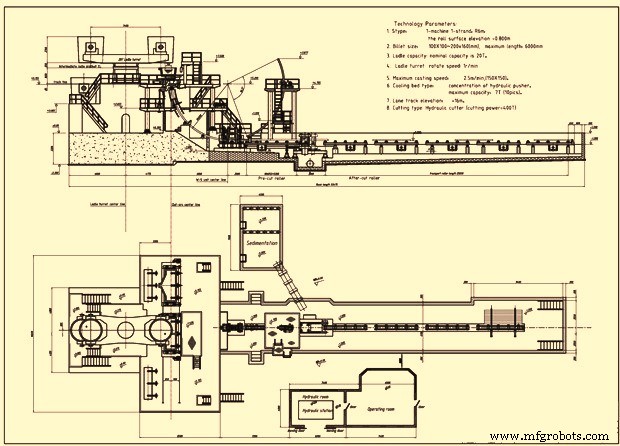

Er is nu een zeer breed scala aan machines voor het continu gieten van knuppels beschikbaar. Deze machines hebben verschillende buigradiussen, zijn van enkelstrengs tot acht strengen en hebben werpsnelheden tot 6 m/minuut. Een enkelstrengige knuppelgietmachine met een straal van 6 m wordt getoond in figuur 1 terwijl twee acht-stands knuppelgietmachines worden getoond in figuur 2.

Fig 1 Enkelstrengige knuppelgieter

Fig 2 Achtstrengige knuppelgietmachines

Het proces van het continu gieten van stalen knuppels wordt hieronder beschreven.

Stalen pollepel

Vloeibaar staal wordt overgebracht van staalfabrieken naar de knuppelgietmachine in de stalen pollepel. Tijdens deze overdracht zijn er mogelijkheden om de reinheid, samenstelling en temperatuur van het vloeibare staal te controleren. Als deze mogelijkheden niet worden benut, is het vloeibare staal dat aan de knuppelgietmachine wordt geleverd vuil en ofwel te warm of te koud. Het gieten van kwaliteitsknuppels is dan een veel moeilijkere taak.

Tijdens de overdracht van vloeibaar staal naar de knuppelgietmachine is een groot probleem de opname van zuurstof (O2) uit de lucht, ovenslakken en de vuurvaste bekleding van de gietpan. Het is noodzakelijk om de O2-opname tijdens elke overdrachtsstap te minimaliseren. Het overlopen van slakken in de stalen gietpan moet worden voorkomen vanuit de staaloven aan het einde van het tappen. Het oppervlak van het staal in de pollepel moet worden bedekt met een synthetische slak (i) om O2-opname uit de lucht te voorkomen, (ii) voor de absorptie van niet-metalen insluitsels, en (iii) voor het minimaliseren van de warmte verlies. In sommige fabrieken is een stalen pollepel aan de bovenkant bedekt met een pollepeldeksel. Verder is de stalen pollepel tijdens het gieten uitgerust met een vuurvaste buis om te voorkomen dat O2 wordt opgepikt wanneer het staal in de verdeelbak wordt gegoten. De staalstroom van de pollepel naar de verdeelbak wordt geregeld met een schuifafsluiter. In sommige fabrieken wordt het gewicht van de stalen pollepel continu gemeten met behulp van loadcellen.

Normaal gesproken wordt het vloeibare staal gespoeld met het inerte argon (Ar) gas om de temperatuur van staal te homogeniseren. De temperatuurregeling van het vloeibare staal is belangrijk voor het beheersen van de gegoten structuur en voor het voorkomen van bedrijfsproblemen zoals schedelvorming in pollepel en verdeelbak, uitbraken enz. Het debiet en de duur van het spoelen met Ar moeten gecontroleerd, aangezien het gas dat uit het staal komt, het in contact brengt met lucht, tenzij speciale maatregelen worden genomen.

Tundish

Bij het continu gieten van de stalen knuppels moet Tundish vele rollen spelen. Het fungeert als een distributeur en voert staal af naar de verschillende onderdelen van de knuppelgietmachine. Het vergemakkelijkt ook de controle van de stroom van het vloeibare staal in de mal, aangezien het een constante en lagere hydrostatische druk heeft dan de stalen gietpan. Dit is vooral belangrijk tijdens het opstarten van de gietmachine, aangezien de verdeelbak met staal kan worden gevuld tot het normale stationaire niveau voordat het gieten van het vloeibare staal in de mal wordt gestart. Het andere belangrijke fenomeen dat in de verdeelbak kan plaatsvinden, is het drijven van insluitsels, wat helpt bij de reinheid van het gegoten product. Verder kan de verdeelbak ook als reactor worden gebruikt, voor de toevoeging van middelen zoals calcium (Ca), voor controle van de inclusiemorfologie.

Vanwege de bovenstaande functies worden de vorm en de grootte van de verdeelbak voornamelijk gedicteerd door de noodzaak om de vloeistofstroom te regelen. Aangezien de warmte-afmetingen, afmetingen van de gegoten knuppel, aantal strengen, strengafstand en gietsnelheid van plant tot plant verschillen; een uniek optimaal trechterontwerp bestaat niet. De volgende zijn echter de belangrijkste kenmerken van een goed ontworpen verdeelbak.

- Het ontwerp van de verdeelbak is bedoeld om het uitdrijven van de insluitsels te maximaliseren. Het volume van deze verdeelbak moet groot zijn, hoewel andere verzachtende factoren de omvang ervan beperken. Als bijvoorbeeld warmtebronnen met een verschillende samenstelling achtereenvolgens moeten worden gegoten, zonder onderbreking van de gietbewerking, moet het volume van het 'gemengde' staal in de verdeelbak worden geminimaliseerd, aangezien het gemengde staal van slechte kwaliteit is en een opbrengstverlies kan betekenen .

- De verblijftijd van staal dat naar elk van de strengen stroomt, moet hetzelfde zijn om de kwaliteit van de kwaliteit van het staal te garanderen.

- De kortsluiting van staal door de verdeelbak moet minimaal zijn, d.w.z. voor zover mogelijk moet propstroming worden bereikt.

- Het stromingspatroon in de verdeelbak zorgt ervoor dat een groot deel van het staal zich dicht bij het oppervlak kan bewegen, waar de uitdrijvende insluiting kan worden geabsorbeerd door de verdeelbakslak. Dit is belangrijk omdat de afstand die de insluitsels kunnen afleggen door alleen drijfvermogen klein is in de beschikbare tijd in de verdeelbak.

- Dood volume moet worden geminimaliseerd omdat het de verblijftijd van het staal effectief verkort.

- Turbulentie van de inkomende pollepelstroom moet worden geïsoleerd, vooral wanneer de open stroom van de verdeelbak naar de mal stroomt. De turbulentie beïnvloedt de ruwheid van de trechterstroom en het meesleuren van gas in de vormpoel.

- De diepte van de verdeelbak moet voldoende zijn, meer dan ongeveer 500 mm, om vortexen bij de mondstukputten te voorkomen, waardoor de slak lager in de vormpoel terecht kan komen.

Voor het bepalen van een optimaal ontwerp van de verdeelbak zijn de specificaties van vorm, afmetingen en de locatie en grootte van interne stroomregelingsapparatuur zoals dammen en stuwen nodig. Deze worden normaal gesproken bereikt door het uitgebreide gebruik van de watermodellen en/of wiskundige modellen.

Nog een aspect van het ontwerp van de verdeelbak dat de productiviteit en kwaliteit beïnvloedt, is het voorkomen van heroxidatie van het vloeibare staal. Zo wordt een afdekslak met een insluitingsabsorptievermogen aangebracht om O2-opname uit de lucht te voorkomen. Het staal dat van de verdeelbak naar de mal stroomt, wordt verder beschermd door het door een vuurvaste buis of een inert gasomhulsel te leiden. Dit laatste wordt gebruikt bij het gieten van knuppels met kleine secties waarbij de vormholte te klein is om een vuurvaste buis op te nemen. Voor het gieten van knuppels van mindere kwaliteit wordt het staal meestal door de lucht gegoten zonder zorgen voor re-oxidatie. De verdeelbak is bekleed met een vuurvast materiaal dat inert moet zijn voor het staal. Ook de de-oxidanten in het staal zoals Ca of aluminium (Al) mogen niet reageren met de oxiden waaruit de vuurvaste bekleding bestaat. In sommige fabrieken wordt de verdeelbak voorverwarmd om de vluchtige bestanddelen in het bepaalde type van de voeringen, die waterstof aan het staal kunnen bijdragen, te verdrijven, en ook voor een betere controle van de staaltemperatuur.

Een groot probleem bij de werking van de verdeelbak is de verstopping van de schenktuiten door vaste insluitsels zoals aluminiumoxide (Al2O3). Ook al zijn de insluitsels klein in vergelijking met de diameter van het mondstuk, ze hechten zich gewoonlijk aan het vuurvaste materiaal via de grenslaag en vormen uiteindelijk, door opeenvolgende opbouw, een brug over het mondstuk die de stroom verstikt. Het probleem is ernstig voor het gieten van kleine knuppels, waarvoor mondstukken met een kleinere diameter nodig zijn. Bij het gieten van grotere secties met grotere spuitmonden, wordt Ar vaak continu door de spuitmond gespoeld om overmatige afzetting te voorkomen. Verstopping van de spuitmond is geen probleem als de insluitsels in vloeibare toestand zijn. Daarom wordt Ca in de juiste hoeveelheid toegevoegd om calciumaluminaat-insluitingen te verkrijgen voor het probleemloos gieten van het met Al gedode staal in de knuppels.

De gietsnelheid door het mondstuk van de verdeelbak wordt bereikt door verschillende technieken, afhankelijk van de sectiegrootte die wordt gegoten. Voor grotere secties wordt normaal gesproken een vuurvaste buis gebruikt tussen de verdeelbak en de mal, een stopstang of een schuifafsluiter om de stroom te regelen, automatische stroomregeling om een constant meniscusniveau te bereiken en de gietsnelheid wordt normaal gebruikt. In het geval van knuppels met kleinere secties, met open stroom gieten, is er meestal geen stroomregeling op de verdeelbak. Het debiet wordt vervolgens aangepast door de selectie van de juiste diameter van de spuitmond en het onderhoud van een specifieke stalen hydrostatische kop in de verdeelbak. Meniscus niveauregeling wordt dan verkregen door de gietsnelheid te variëren. Het onderhoud van de kop van vloeibaar staal in de verdeelbak wordt handmatig uitgevoerd of door de verdeelbak continu te wegen met een meetcel en het signaal aan te sluiten op de schuifafsluiter op de pollepel.

De normale tijd die nodig is om het vloeibare staal te verhitten is ongeveer een uur, wat moet worden afgestemd op de tijd van 30 tot 40 minuten tot twee uur die nodig is voor de toevoer van warmte naar de knuppelgietmachine.

Schimmel

De mal is het ‘hart’ van de gietmachine. Het is ook het primaire apparaat voor de warmteafvoer. De functies van de mal zijn (i) het verwijderen van oververhitting van het vloeibare staal, (ii) het laten groeien van een stevige schaal van voldoende dikte, (iii) om de vloeistofplas onder de mal te houden zonder uitbraken, en (iv) om ondersteunen de schaal in zijn initiële groei. Aangezien de mal de warmteafvoer regelt, hebben het ontwerp en de werking van de mal een grote invloed op de interne en de oppervlaktekwaliteit van de gegoten knuppels. Het vrij zijn van oppervlaktescheuren is erg belangrijk, vooral als de gegoten knuppels heet moeten worden geladen in de herverhittingsoven voor het walsen, aangezien oppervlaktescheuren oxideren en defecten van oxidenaden vormen tijdens het walsen.

De mal kan recht zijn of een kromming hebben van 4 m tot 15 m in straal. Gebogen mallen worden gebruikt met gebogen strengen om de hoogte van de gietmachine en de kapitaalkosten te verminderen. Rechte mallen helpen bij de verdeling van de opname in het gegoten product. In het geval van de gekromde mal kan insluitingsdrijvend bij voorkeur worden opgevangen door het stollingsfront naast het binnenradiusvlak om een band te vormen. Omdat dit in de rechte mal niet gebeurt, zijn de insluitsels gelijkmatiger verdeeld. De mate waarin deze zorg geldig is, hangt af van de reinheid van het staal dat in de mal komt en de kwaliteitseisen die aan de gegoten knuppels worden gesteld. In elk geval wordt gietstaal dat een rechte mal verlaat over het algemeen geleidelijk gebogen tot een horizontale oriëntatie om de hoogte van de zwenkwielen te verminderen. In sommige fabrieken zijn de vormen en het submatrijsgebied echter recht, zodat het gegoten product niet wordt onderworpen aan mechanische buigkrachten die scheuren kunnen veroorzaken. Bij een gebogen mal moeten de staaldraden worden rechtgetrokken tot een horizontale positie voordat ze in lengtes worden gesneden.

Ongeacht of mallen recht of gebogen zijn, de basisontwerpen van de mallen zijn hetzelfde. Voor het continu gieten van de stalen knuppels worden buisvormen gebruikt. Deze mallen bestaan uit een koperen (Cu) buis die concentrisch is geplaatst in een stalen keerschot met koelwater dat door de ring tussen de twee stroomt. De wanddikte van de Cu-buis varieert van ongeveer 6 mm tot 20 mm. Voor de grotere secties worden dikkere buismallen gebruikt. Vormbuizen zijn vervaardigd uit verschillende soorten Cu-legeringen. Cu-legeringen die fosfor, zilver (zilverhoudend) of chroom en zirkonium bevatten, zijn veelgebruikte materialen voor de vormbuizen.

Tijdens het gieten wordt de mal gesmeerd en heen en weer bewogen om te voorkomen dat het staal aan het Cu blijft kleven, wat zou resulteren in het scheuren van de vaste huid. De oscillerende mal volgt over het algemeen een sinusvormige golfvorm, waarvan de frequentie en amplitude worden aangepast om ervoor te zorgen dat de mal tijdens de neerwaartse slag een fractie van een seconde sneller beweegt dan de dalende streng. Het is gebleken dat deze periode van 'negatieve strook' de vorming van oscillatiemarkeringen op het oppervlak van de streng beïnvloedt. De gebruikte smeermiddelen zijn normaal gesproken afhankelijk van de sectiegrootte die wordt gegoten.

Bij kleine secties zoals 100 mm vierkante knuppels, waarin staal in een open stroom van de verdeelbak naar de mal wordt gegoten, wordt koolzaadolie of synthetische olie gebruikt. De olie wordt naar een olieplaat aan de bovenkant van de mal gepompt van waaruit het langs de binnenkant van de malwand naar beneden sijpelt. De precieze smerende werking van de olie, die pyrolyseert in contact met het vloeibare staal, is niet erg duidelijk. Bij het gieten van grotere secties wordt het staal via een ondergedompeld invoermondstuk in de mal gebracht. In dit geval wordt de smering gedaan door gietpoeder aan de meniscus toe te voegen, waar het in contact komt met het staal, smelt en in de opening tussen de stollende schaal en de oscillerende mal wordt getrokken. De samenstelling van het poeder, dat typisch bestaat uit oxiden, koolstof en calciumfluoride, wordt aangepast om het smeltbereik en de viscositeit ervan te regelen. Afhankelijk van de samenstelling zijn ook de thermische geleidbaarheid en dikte van de matrijspoederlaag in de matrijs/staalspleet, die de mate van warmteafvoer door de matrijs beïnvloeden.

Er kan een verscheidenheid aan oliën worden gebruikt, zoals plantaardige, synthetische en mengsels. Hoewel het vlampunt van de oliën een belangrijke eigenschap is, is het kooktraject, ten opzichte van de maximale hete gezichtstemperatuur, belangrijker om fundamenteel te beschouwen. De toevoersnelheid van smeerolie ligt typisch in het bereik van 0,014 tot 0,17 (typische waarde 0,05) milliliter per minuut per mm matrijsomtrek voor een vierkante knuppel van 125 mm. Met betrekking tot industriële hygiëne, knuppelkwaliteit en kosten geldt echter:hoe lager het haalbare oliepercentage, hoe beter het is.

De belangrijke aspecten met betrekking tot de mal van een knuppelgietmachine zijn als volgt.

- Warmte van het strengoppervlak wordt overgebracht naar het koelwater van de vorm door een reeks thermische weerstanden zoals (i) de luchtspleet die de vorm en de streng scheidt, (ii) de vormwand en (iii) de vormkoeling water interface. Hiervan vormt de luchtspleet de grootste weerstand tegen warmtestroom en vertegenwoordigt maar liefst 84% van de totale weerstand. Het patroon van warmteafvoer in de mal is grotendeels afhankelijk van de dynamiek van de spleetvorming. De opening tussen de mal en de streng is een complexe functie van verschillende variabelen. Verder variëren de spleetafmetingen in zowel de longitudinale (terugtrekking) als transversale richtingen, wat resulteert in een niet-uniform warmteafvoerpatroon. Hoewel er veel licht is geworpen op de mechanica van spleetvorming, is het nog steeds een slecht begrepen fenomeen.

- Tijdens het bestuderen van tijdgemiddelde temperatuurprofielen in een mal, is het duidelijk dat de temperatuurprofielen op verschillende locaties vergelijkbaar zijn, met een piek net onder het metaalniveau en daarna een sterke temperatuurdaling. De temperatuurdaling vloeit rechtstreeks voort uit een vermindering van de warmteafvoer met de afstand naar beneden in de mal vanwege een grotere luchtspleet, schaaldikte en malvervorming. Het is ook te zien dat de temperatuur op de locaties buiten de hoek aanzienlijk kouder is dan de corresponderende locaties in het midden van het gezicht. Dit komt omdat de opening de neiging heeft zich eerst in de hoeken te vormen, vanwege de tweedimensionale warmtestroom, en zich over het gezicht te verspreiden.

- De warmteflux piekt ter hoogte van de meniscus en neemt daarna af door een vergroting van de breedte van de luchtspleet. Het koolstofgehalte in het staal speelt ook een rol bij de warmteoverdracht van de mal vanwege de krimp die gepaard gaat met de delta-gamma-faseoverdracht.

- Het buisvormsamenstel dat wordt gebruikt bij het gieten van knuppels is eenvoudiger van ontwerp, maar is gevoeliger voor thermische vervorming tijdens bedrijf, omdat de vorm niet over de gehele lengte wordt ondersteund. Tijdens bedrijf wordt de vormbuis onderworpen aan een niet-uniform warmteafvoerpatroon en krijgt een niet-uniforme temperatuurverdeling. De knuppelvorm vervormt als reactie op de temperatuurverandering en het thermomechanische gedrag is gekoppeld aan een aantal kwaliteitsproblemen. Ook is gebleken dat een deel van de totale vervorming tijdens bedrijf permanent is vanwege de grootte van de spanningen die voortkomen uit de differentiële thermische uitzetting, gekoppeld aan de fysieke beperkingen van het vormondersteuningssysteem en de geometrie van de vormbuis zelf. Factoren die de negatieve taper en de piekbolling beïnvloeden, evenals de positie ten opzichte van de bovenkant van de mal, zijn onder meer de koelwatersnelheid, de waterkwaliteit, het metaalniveau, de positie van de beperking ten opzichte van de bovenkant van de mal, de wanddikte en het type van vormbuissteun.

- Procesvariabelen hebben een uitgesproken effect op de warmteoverdracht. Koolstofgehalte van het staal, tapsheid van de mal, gietpraktijk, smering en gietsnelheid zijn belangrijke procesvariabelen die invloed hebben op de warmteoverdracht.

- Naast de warmte-extractie zijn matrijsoscillatie en smering van fundamenteel belang voor het continugieten. Wrijving in de vormschaal moet worden geminimaliseerd om kleven, scheuren en barsten van staal te voorkomen. Oscillatoren zijn eenvoudige machines die de knuppelvorm heen en weer bewegen om te voorkomen dat het staal aan de vormwand blijft kleven. De mal wordt normaal gesproken in een sinusvormige modus geoscilleerd, waarbij typische slag- en oscillatiefrequentieparameters respectievelijk 10 mm en 2 hertz (Hz) zijn. Schimmeloscillatieparameters voor het minimaliseren van kleven en de diepte van de oscillatiemarkering zijn slag en negatieve striptijd. Negatieve striptijd wordt gedefinieerd als de tijdsperiode waarin de mal sneller naar beneden beweegt dan de strengonttrekkingssnelheid. Schimmellood is de afstand die de mal langs de schaal beweegt tijdens de negatieve strip. Voor het gieten van knuppels zijn de aanbevolen vormloodwaarden en de negatieve striptijdwaarden respectievelijk 3-4 mm en 0,12 – 0,15 seconden. Gietmachines met een negatieve striptijd van minder dan 0,1 seconde en malleidingen van minder dan 2-3 mm zijn vatbaar voor het vastplakken van de mal, vooral als de meniscus fluctueert. Schimmelgeleiders groter dan 5 mm kunnen bijdragen aan diepere, niet-uniforme oscillatiesporen.

- Het oppervlak van de continu gegoten knuppels wordt gekenmerkt door de aanwezigheid van oscillatiesporen die zich periodiek vormen bij de meniscus als gevolg van de heen en weer gaande mal. Elke trillingsmarkering is een lokale indrukking van het staal en veroorzaakt daarom plaatselijk een toename in de breedte van de staal/mal-spleet. Dientengevolge wordt de warmteafvoer plaatselijk verminderd in de buurt van de oscillatiemarkeringen. Afhankelijk van de diepte van de oscillatiesporen kunnen plaatselijk verminderde schaaldikte, breuken of transversale oppervlaktescheuren optreden. De toonhoogte van de oscillatiemarkeringen op het oppervlak van de streng is gekoppeld aan de frequentie van de oscillatiecyclus.

- De binnenwaartse tapsheid van de mallen, die de krimp van de stollende schaal compenseert, varieert zonder tapsheid tot enkele tapsheid en dubbele tapsheid. In sommige fabrieken was het gebruikelijk om niet alleen een niet-taps toelopende vorm te gebruiken, maar ook om de vormbuizen na een bepaalde mate van slijtage om te keren om de levensduur van de buis te verlengen. Men heeft nu echter gezien dat er een sterke invloed is van het taps toelopen van de vorm op de diepte en uniformiteit van de oscillatiemarkeringen en, als resultaat, op niet-haaksheid en uit-hoek interne scheuren. Er is ook gezien dat het taps toelopen van de mal bij de meniscus een groot effect heeft op de lokale en algehele warmteafvoer van staal, met gevolgen voor malvervorming, oliesmering en de kwaliteit van het knuppeloppervlak. Berekeningen op basis van axiale profielen van gemeten warmteafvoer, krimp van het koelende massief staal en malvervorming hebben aangetoond dat een dubbele tapsheid wenselijk is en minder ernstig is voor een lage C-warmte (, 0,16 %) dan een hoge C-warmte.

- Berekeningen voor schimmelvervorming suggereren dat de minimale wanddikte ongeveer 13 mm moet zijn voor knuppelsecties van 100 mm tot 150 mm en moet toenemen tot ongeveer 20 mm voor 200 mm vierkant. Een wanddikte van meer dan 20 mm kan problemen met kleven veroorzaken als de mal wordt gesmeerd met olie, aangezien de dikkere wand kan leiden tot hete oppervlaktetemperaturen van de mal in de buurt van de meniscus die het kookbereik van de olie overschrijden, dat typisch 220 ° C tot 350 is graden C. Wat de binnenhoekradii betreft, heeft de praktijkervaring geleerd dat een waarde van ongeveer 3 mm tot 4 mm nuttig is bij het minimaliseren van de longitudinale scheuren.

- Het niveau van de meniscus (vanaf de bovenkant van de Cu-vormbuis) moet optimaal 100 mm tot 150 mm zijn. Een ondiepe meniscus zorgt ervoor dat de zone van maximale thermische uitzetting van de vormbuis zich dicht bij de borgplaten bevindt, die de buis typisch op zijn plaats houden. De weerstand van de borgplaten tegen de buitenwaartse beweging van de vormbuis genereert plastische spanningen en ongewenste permanente buisvervorming. Te diepe meniscusniveaus verkorten onnodig de verblijftijd van de stollende schaal in de mal.

- Het is wenselijk om een hoge watersnelheid te handhaven, typisch boven 10-11 meter/sec vanwege de redenen (i) het watergekoelde oppervlak van de Cu-buis moet voldoende koud zijn ten opzichte van het kookpunt van water om kiemvorming te onderdrukken koken, (ii) het hete oppervlak van de Cu-buis mag het kooktraject van de smeerolie nabij de meniscus niet overschrijden, en (iii) de temperatuur van het Cu mag de verwekingseigenschappen, bepaald door de tijd bij temperatuur, niet overschrijden een bepaalde Cu-soort omdat dit tot blijvende vervorming van de mal leidt.

- Er zijn drie soorten malsteunen die worden gebruikt. Ze zijn (i) ondersteuning door borgplaten die aan alle vier zijden in sleuven zijn aangebracht, (ii) borgplaten aan twee zijden nabij de bovenkant van de vormbuis, en (iii) ondersteuning aan de boven- en onderkant van de vormbuis. De tweede ondersteuning in combinatie met de ondiepe metalen niveaus zorgt voor een niet-uniforme vormverdeling rond de omtrek van de buis. Dit is op zijn beurt weer bevorderlijk voor ongelijkmatigheid, vergeleken met het eerste en derde type ondersteuning.

- Kwaliteit van het koelwater is erg belangrijk. Zelfs een afzetting van 20 micrometer heeft een verwoestende invloed op de temperatuur van de matrijsbuis. Dit komt omdat de afzetting, ten opzichte van Cu, een grote thermische weerstand introduceert tegen de warmtestroom van de buis naar het koelwater. Het meest directe gevolg van de slechte waterkwaliteit is permanente schimmelvervorming. Het wordt vaak gezien dat de ernst van de afzettingen niet hetzelfde is op alle vier de vlakken van de vormbuis. Dit komt omdat de koelwatersnelheid rond de buitenomtrek van de mal verandert als gevolg van de variatie in de afmetingen van het waterkanaal. Aan de basis van het probleem liggen de toleranties van de componenten zoals watermantel, matrijsbuis, matrijsbehuizing en andere montagedelen die de afmetingen van het koelwaterkanaal bepalen.

Secundaire koeling

Onder de mal van de knuppelgietmachine wordt de bewegende stalen streng gekoeld door de oevers van waternevels. Het doel van secundaire koeling is om de warmteafvoer en stolling die in de mal is begonnen voort te zetten zonder trekspanningen te genereren die groot genoeg zijn om vormfouten, oppervlaktescheuren of interne scheuren te veroorzaken.

De sproeikoppen zijn normaal gesproken bevestigd aan een verticale kop of stijgbuis, die normaal in het midden van elke fase is geplaatst. Meestal produceren sproeimondstukken die worden gebruikt op machines voor het gieten van knuppels een volledig kegelpatroon (rond of vierkant), hoewel soms ook holle kegelmondstukken worden gebruikt. Net onder de mal, waar vaak de voetrollen zitten, worden vaak één of twee mondstukken per vlak gebruikt die een V-patroon geven. De lengte van de spuitkamer kan variëren van slechts 0,5 m tot 5 m. Conventioneel werken de waternevels volgens het principe van drukverneveling, d.w.z. water wordt onder druk door een opening of mondstuk geperst en valt uiteen in druppeltjes. Het ontwerp van het secundaire koelsysteem voor een knuppelgietmachine hangt in de eerste plaats af van kwaliteitsoverwegingen en vereist kennis van factoren die de warmteoverdracht beïnvloeden door middel van sterilisatiekoeling met water. Het ontwerp van de secundaire koeling hangt af van de drie belangrijke aspecten, namelijk (i) de effecten van sproeikoeling op het ontstaan van defecten in de knuppels, (ii) warmteafvoer als gevolg van de sprays die afhankelijk is van variabelen zoals waterdruk, afstand, mondstuktype, oppervlaktetemperatuur van de streng en waterflux, en (iii) de verdeling van water over het sproeigebied als functie van sproeiparameters genoemd onder (ii).

Spuitgerelateerde defecten in de continu gegoten knuppels zijn middenscheuren, ruitvormige en diagonale scheuren. Hieronder wordt de invloed van spraykoeling op de defectvorming beschreven.

- Afhankelijk van het axiale profiel van de sproeikoeling kunnen door de veranderende thermische gradiënten grote trekspanningen in de stollende schaal worden gegenereerd. Opwarming van de knuppels na de spuitkamer is de oorzaak van de middenscheuren.

- De intensiteit van de sproeikoeling beïnvloedt de lokale temperatuurverdeling door de schaal, wat op zijn beurt de mechanische eigenschappen van het staal bij hoge temperaturen verandert en het vermogen van de schaal om het uitpuilen als gevolg van de ferrostatische druk van de vloeibare kern te weerstaan.

- De temperatuurschommelingen van een transversale plak van de vaste schil, terwijl deze door de sprays beweegt, kan de precipitatie van fasen zoals aluminiumnitride (AlN) beïnvloeden, wat de ductiliteit bij hoge temperaturen kan verminderen. Als de schaal onder deze omstandigheden wordt blootgesteld aan grote trekspanningen, zoals tijdens het rechttrekken, kunnen defecten zoals dwarsscheuren ontstaan.

Er bestaat een verband tussen de snelheid van warmteafvoer door watersproeiers en de sproeivariabelen. De warmteoverdrachtscoëfficiënten van de spray worden beïnvloed door een groot aantal variabelen, zoals het type mondstuk, de afstand tussen het mondstuk en de streng, de waterdruk, de watertemperatuur en de oppervlaktetemperatuur van het staal. Van dit type mondstuk hebben de afstand tussen de mondstukken en de streng en de waterdruk invloed op de sproeiwaterflux (liter/m²/sec), wat de belangrijkste sproeivariabele is. Aan de andere kant hebben de watertemperatuur en de oppervlaktetemperatuur van het staal een directe invloed op de warmteoverdracht. Onder normale continugietomstandigheden waarbij de oppervlaktetemperatuur varieert van 1200 ° C tot 700 ° C, heeft de oppervlaktetemperatuur een klein effect op de warmteoverdrachtscoëfficiënt, terwijl de sproeiwaterflux het grootste effect heeft op de warmteoverdrachtscoëfficiënt.

De gegoten knuppel gaat na de secundaire koeling naar het snijgedeelte, waar de gegoten knuppel op de gewenste lengte wordt gesneden, hetzij met de hydraulische schaar, hetzij met de snijbranders.

Productieproces

- Staalwol

- Schaar

- Zink

- Roestvrij staal

- Opnames in continu gegoten staal en hun detectie

- Automatisering, instrumentatie en modellering van continu gieten van staal

- Luchtmistkoeling bij continugieten

- Continu gietvorm poeders

- Tundish en zijn rol bij het continu gieten van staal

- Roestvaststalen investeringsgietproces

- Inleiding tot het gietproces van roestvrij staal