Belangrijke aspecten van het continu gieten van knuppels

Belangrijke aspecten van het continu gieten van knuppels

Het continu gieten van stalen knuppels is een bewerking die gevoelig is voor een aantal factoren. Het moet worden uitgevoerd met adequate controles en met regelmaat en op een zodanige manier dat een veilig gietproduct wordt geproduceerd met solide mechanische eigenschappen van staal en om een continu proces met beperkte vertragingen te garanderen. Het proces vereist een goede controle van de bedrijfsparameters om degelijke en continue knuppels te produceren.

Belangrijke aspecten van het continu gieten van knuppels zijn (i) kwaliteit van de knuppels, (ii) productiviteit van de machine en (iii) productiekosten. Het is noodzakelijk om de prestatieparameters te optimaliseren om een hoge productiviteit en vereiste knuppelkwaliteit te bereiken met afnemende bedrijfskosten. De machinebeschikbaarheid en de procesbetrouwbaarheid zijn de belangrijkste factoren bij het continu gieten van de knuppels.

Het continu gieten van knuppels is een zeer flexibel proces waarbij de operator zeer snel moet reageren op veranderende eisen. De staalkwaliteiten die nodig zijn voor een continugietmachine voor knuppels variëren van eenvoudig constructiestaal (wapening) tot state-of-the-art 'special bar quality' (SBQ) voor de auto-industrie en andere technische toepassingen, evenals hoogwaardige draadproducten zoals zachte staaldraden, wapeningsdraad van voorgespannen beton en bandenkoord.

Tijdens het continugieten zijn de kwaliteit van gietstalen knuppels, thermische spanning, oppervlaktedefecten en scheurvorming sterk afhankelijk van de temperatuurverdeling over de gehele continu gegoten knuppel. De meeste aandacht gaat meestal uit naar de oppervlaktetemperaturen en in het bijzonder naar de hoektemperatuurverdelingen. Vanuit technologisch oogpunt is echter ook de temperatuurverdeling in de kern van gegoten knuppel, die sterk gerelateerd is aan de metallurgische lengte en het onbuigproces, erg belangrijk. Daarom zijn het bewaken van het temperatuurveld van gegoten knuppels, de voorspelling ervan en de controle- en optimalisatietaken van de secundaire koelstrategie prioriteitskwesties voor de operators van de continugietmachine voor knuppels.

Het stollen van staal is een proces waarbij de transformatie plaatsvindt van vloeibare toestand naar vaste toestand. Dit proces gaat gepaard met een afname van het vloeistofvolume en een toename van het vastefasevolume. Tijdens het stollen van staal wordt een kristallijne structuur gevormd en vindt de groei van gevormde kristallen plaats. De kristallen die uit het vloeibare staal neerslaan, worden primaire kristallen genoemd en de gevormde structuur staat bekend als de primaire structuur. De gevormde primaire structuur beïnvloedt het verdere gedrag van staal tijdens de kunststofbewerking en tot op zekere hoogte de eigenschappen van het eindproduct.

Kristallisatie begint bij een temperatuur waarbij de vaste toestand een lagere vrije energie heeft dan de vloeistof. Bij een bepaalde temperatuur is de vrije energie van de vloeibare stof gelijk aan de vrije energie van de vaste stof, en tegelijkertijd bestaat de stof zowel in vloeibare toestand als in vaste toestand. Deze temperatuur wordt de evenwichtstoestandstemperatuur genoemd, of de theoretische kristallisatietemperatuur en een dergelijke toestand wordt de evenwichtstoestand genoemd. Boven de evenwichtstemperatuur heeft een stof in zijn vloeibare toestand een lagere vrije energie, en onder deze temperatuur heeft dezelfde stof een lagere vrije energie in zijn vaste toestand. Zo mag kristallisatie pas beginnen als de vrije energie van de gekoelde vloeistof lager is dan de vrije energie in de evenwichtstoestand.

Het is noodzakelijk om de vloeistof af te koelen tot onder de theoretische kristallisatietemperatuur, die vloeibare superkoeling wordt genoemd, en de grootte van superkoeling wordt de mate van superkoeling genoemd. De temperatuur waarbij het kristallisatieproces begint, wordt echter de werkelijke kristallisatietemperatuur genoemd. Vloeibaar staal is een oplossing met meerdere componenten en de bovenstaande overwegingen hebben alleen betrekking op pure stoffen, en daarom moet ook rekening worden gehouden met het constitutionele superkoelende effect.

De eerste fase van kristallisatie is de vorming van kristallisatiekernen en de vorming van het nieuwe kern-vloeistofgrensvlak, waarna de gevormde kernen kunnen groeien en groter kunnen worden. Bij een lagere graad van superkoeling is het verschil tussen de vrije energie van vloeistof en de vrije energie van de vormende kernen minimaal, en daarom wordt een klein aantal kernen gevormd. Er ontstaat dan een grofkorrelige structuur omdat de kiemvormingssnelheid lager is dan de kerngroeisnelheid. Naarmate de mate van superkoeling toeneemt, neemt het verschil tussen de vrije energie van vloeistof en de vrije energie van de vormende vaste kernen toe, wat een toename van de kiemvormingssnelheid en de groeisnelheid van de kern veroorzaakt. In dit geval is de toename van de nucleatiesnelheid groter dan de toename van de groeisnelheid van de kern. Er wordt een groot aantal kernen gevormd met een kleine groeineiging en de structuur van het gestolde staal is fijnkorrelig.

De kennis van het stollingsproces is belangrijk voor de werking van het continugietproces van staal, omdat (i) het toelaat de dikte van de gestolde strenglaag op de meest gevaarlijke plaatsen te bepalen, bijvoorbeeld bij de matrijsuitgang, (ii) het maakt het mogelijk de lengte van het pad van de gegoten streng te bepalen, en (iii) het maakt het mogelijk de stollingssnelheid van de gegoten streng, die de chemische inhomogeniteit ervan beïnvloedt, te bepalen. De dikte van de gestolde strenglaag wordt vaak bepaald door een vereenvoudigde methode met de formule d =k.(t)???, waar d de dikte van de gestolde laag in millimeters is, t de tijd in minuten en k is de stollingscoëfficiënt, ook bekend als de stollingssnelheidsconstante in millimeters/minuut De stollingssnelheidsconstante hangt in grote mate af van drie factoren, namelijk (i) de afmetingen van de gegoten strengdoorsnede, (ii) de temperatuur van het oververhitte staal boven de liquidustemperatuur , en (iii) de chemische samenstelling van het gegoten staal en de koelintensiteit.

Factoren die de gietsnelheid en machineproductiviteit beïnvloeden

De productiviteit neemt toe met toenemende gietsnelheid en een groter dwarsdoorsnedeoppervlak. De gietsnelheid wordt beperkt door verschillende verschijnselen, zoals hieronder aangegeven.

- Overmatige niveauschommelingen en golven bij de meniscus worden erger met een grotere werpsnelheid. Dit kan problemen met de oppervlaktekwaliteit en zelfs het uitbreken van stickers veroorzaken. Dit probleem kan worden aangepakt door het ontwerp van de spuitmond te veranderen (de stroom meer naar beneden richten of mogelijk door een verticale opening aan de onderkant toe te voegen), elektromagnetische krachten toe te passen, de matrijsflux te veranderen en andere methoden te gebruiken om het stroompatroon in de matrijs te regelen.

- Overmatige axiale spanningen kunnen worden veroorzaakt door de oscillatie- en terugtrekkingskrachten die nodig zijn om wrijving op het grensvlak tussen de stollende schaal en de mal te overwinnen. De bijbehorende transversale scheuren en uitbraken kunnen de gietsnelheid beperken, vooral als er sprake is van een verkeerde uitlijning, overmatige tapsheid of een discontinue vloeibare fluxlaag. Spanningen zijn klein als de vloeibare laag van de malflux continu over het gehele maloppervlak kan worden gehouden en de uitlijning goed is.

- Overmatige membraanspanningen kunnen in de dunne schaal worden gegenereerd door de ferrostatische druk van de vloeistofpoel onder de mal. Dit kan leiden tot scheuren en puistjes als de schaal niet dik genoeg is bij het verlaten van de mal. De kritische schaaldikte moet voor een groot aantal kwaliteiten in de orde van 3 mm zijn. Dit wordt gemakkelijk bereikt door elke haalbare gietsnelheid, wat aantoont dat andere criteria belangrijker zijn.

- Elke lokale ongelijkmatigheid in de schaalgroei kan leiden tot lokaal hete en dunne gebieden in de schaal, die longitudinale scheuren en uitbraken kunnen veroorzaken, zelfs als de schaal gemiddeld boven de kritische dikte ligt. Dit probleem kan worden aangepakt door het malfluxgedrag tijdens de initiële stolling, oscillatiepraktijk en taps ontwerp te optimaliseren, zodat de fluxsmering continu is, de initiële warmteflux laag en uniform is en de malwandconus overeenkomt met het krimpprofiel van de schaal. Peritectische staalsoorten en austenitisch roestvast staal zijn het meest vatbaar voor dit probleem. Oververhitting van de stromende stalen jets kan ook bijdragen aan dit probleem, vooral in de buurt van de vlakken waar de jet botst bij het gieten met ondergedompelde gevorkte mondstukken.

- Overmatig uitpuilen van de streng onder de mal kan leiden tot een verscheidenheid aan interne scheuren en zelfs puistjes als het uitpuilen extreem is. Uitpuilen kan worden gecontroleerd door voldoende steunrollen te kiezen, de uitlijning van de rollen te behouden, de koeling van de spray onder de mal te regelen en door plotselinge veranderingen in de rolpitch, sprays of gietsnelheid te vermijden.

- De afstand onder de meniscus van het punt van uiteindelijke stolling van het midden van de streng neemt recht evenredig toe met de gietsnelheid voor een gegeven sectiedikte en beperkt de maximale gietsnelheid. De toortsafsnijding en het rolondersteuningssysteem moeten worden uitgeschoven om deze toename in metallurgische lengte op te vangen. In tegenstelling tot de intuïtie, kan deze metallurgische lengte niet significant worden verkort door de sproeikoelintensiteit te verhogen.

- Het opnieuw opwarmen van de streng onder het einde van de sproeikoelzones genereert interne trekspanningen en hete-scheurscheuren, die in ernst toenemen met de gietsnelheid. Dit begrip is verwerkt in het baanbrekende werk van Brimacombe en collega's om ontwerpcriteria voor spuitzones te bieden. De sproeikoelzone moet worden vergroot om deze scheuren te voorkomen.

- Er zijn veel andere speciale kwaliteitsproblemen, die soms beperkingen opleggen aan de gietsnelheid. Bij staalsoorten met ultralaag koolstofgehalte is bijvoorbeeld een relatief langzame bovengrens van de gietsnelheid vereist om potloodpijp- en andere blaardefecten als gevolg van insluiting van argonbellen op de binnenstraal van gebogen vormgietmachines te verminderen. De werpsnelheid kan in dergelijke situaties alleen worden verhoogd door zorgvuldige veranderingen in de bedrijfsomstandigheden die de specifieke zorgwekkende defecten vermijden.

Het is duidelijk dat voor het verhogen van de gietsnelheid van een continu gietproces een zorgvuldige afweging van veel verschillende fenomenen vereist is. De bovenstaande lijst laat zien dat aan acht afzonderlijke criteria moet worden voldaan, die elk de gietsnelheid voor een bepaalde bewerking kunnen beperken.

Mechanische eigenschappen van staal bij verhoogde temperaturen

Voor een soepele werking van de continugietmachine voor knuppels, is het noodzakelijk dat de machinebediener kennis heeft van de mechanische eigenschappen van staal bij de hieronder beschreven verhoogde temperaturen.

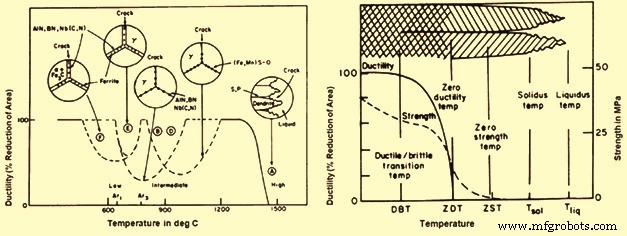

- Hete ductiliteit van staal – Staal heeft een verminderde ductiliteit over specifieke temperatuurbereiken, wat belangrijke gevolgen heeft voor scheurvorming. Fig. 1 toont schematisch de temperatuurzones van verminderde hete ductiliteit van staal en hun overeenkomstige verbrossingsmechanismen. Het is duidelijk dat er drie zones met verminderde ductiliteit zijn. Hiervan dragen de hoge-temperatuurzone en de lage-temperatuurzone aanzienlijk bij tot scheurvorming bij continugieten. De tussenliggende temperatuurzone is zelden verantwoordelijk voor scheuren bij continugieten.

- Een hoge temperatuurzone met een lage ductiliteit is werkzaam bij temperaturen binnen 30 ° C tot 70 ° C van de solidustemperatuur, waar de bijbehorende rek tot breuk van staal minder dan 1% is. Het verlies van ductiliteit wordt geassocieerd met de micro-segregatie van zwavel (S) en fosfor (P) aan de stollende dendrietinterfaces. Deze verrijking van de opgeloste stof verlaagt plaatselijk de solidustemperatuur, wat aanleiding geeft tot een 'nul' ductiliteitstemperatuur onder de bulk solidustemperatuur die overeenkomt met de gemiddelde samenstelling. Trekspanning uitgeoefend op het staal in deze temperatuurzone zorgt ervoor dat de dendrieten scheiden en het resulterende breukoppervlak vertoont een glad afgerond uiterlijk dat kenmerkend is voor het bezwijken van de vloeistoffilm. De aanwezigheid van mangaan (Mn) is gunstig, vooral wanneer de Mn/S-verhoudingen meer dan 20 zijn, omdat het bij voorkeur wordt gecombineerd met S om minder schadelijke MnS-precipitaten te vormen, waardoor de vorming van vloeibare film wordt geminimaliseerd. Toenemende gehalten aan S, P, Sn (tin) en Cu (koper) verslechteren allemaal de ductiliteit waarvan is aangetoond dat deze relatief ongevoelig is voor reksnelheid en daaropvolgende thermische behandeling. De scheuren die gewoonlijk worden waargenomen in de continu gegoten knuppels, worden gevormd in deze zone met lage ductiliteit. Dus de diepte van de scheuren vanaf het oppervlak wordt erg belangrijk, omdat het de schaaldikte aangeeft op het moment van scheurvorming.

- De lage temperatuurzone met lage ductiliteit in continu gegoten knuppels komt voor in het tweefasige austeniet-ferrietgebied onder de Ar3-temperatuur. Het komt overeen met zone 'E' in figuur 1. Het mechanisme van verbrossing wordt normaal toegeschreven aan de spanningsconcentratie in de primaire ferrietfilm die zich langs de austenietkorrelgrenzen vormt. Ferriet is kneedbaarder en heeft minder sterkte dan austeniet, waardoor het de structuur verzwakt. De aanwezigheid van precipitaten zoals AlN, Nb(CN) en BN verergert het probleem verder door de spanningsconcentratie te verhogen en het ferriet aan de korrelgrens bros te maken, waarbij elk precipitaat een microholte vormt. Bovendien bevordert het primaire ferriet preferentiële precipitatie aan de korrelgrenzen, aangezien nitriden een veel lagere oplosbaarheid in ferriet hebben dan in austeniet. De ductiliteit is minimaal wanneer de pockets de primaire ferriet-eerste schakel in een continue film aan de austenietkorrelgrenzen kiemen. De dikte van deze proeutectoïde ferrietfilm is volgens dit mechanisme de bepalende factor voor de ductiliteit. Bij lagere temperaturen of langere verblijftijden is de grotere dikte van de ferrietfilm verantwoordelijk voor de waargenomen verbetering van de ductiliteit. Het temperatuurbereik waarover het ductiliteitsverlies optreedt, ligt in het bereik van ongeveer 500 ° C tot 900 ° C.

- Tijdens het proces door de gietmachine wordt de stollende streng onderworpen aan wisselende thermische omstandigheden en mechanische belasting, die beide bijdragen aan het ontstaan van spanningen en spanningen. Om scheurvorming op een bepaalde plaats te laten plaatsvinden, zijn de twee voorwaarden waaraan moet worden voldaan:(i) de spannings-/rektoestand is van treksterkte en (ii) de breuksterkte of de rek tot bezwijken van het staal wordt overschreden.

- Een fundamenteel principe voor het genereren van thermische spanning is dat het vereist dat de vrije uitzetting of samentrekking wordt beperkt of dat de gradiënten in het materiaal niet-lineair zijn. Bij het continu gieten van staal benaderen de omstandigheden in de streng die van gegeneraliseerde vlakke spanning, die enige longitudinale expansie mogelijk maakt (in de gietrichting), waardoor het ontstaan van longitudinale spanningen en rekken wordt geminimaliseerd. Ook zijn de longitudinale thermische gradiënten vrij ondiep in vergelijking met die in het transversale vlak. Vandaar dat de transversale scheuring, die een longitudinale spannings- of rekcomponent vereist, zelden kan worden gekoppeld aan ongunstige thermische omstandigheden en bijna altijd van mechanische oorsprong is. In het dwarsvlak is er echter een grotere beperking van de vrije uitzetting, die, in combinatie met de steile en vaak niet-lineaire temperatuurgradiënten, aanleiding geeft tot hoge thermische dwarsspanningen. Bovendien zorgen plotselinge veranderingen in de warmteafvoer ervoor dat de thermische gradiënten verschuiven, meestal aan het oppervlak. Preferentiële uitzetting of samentrekking van deze gebieden genereert ook spanningen in het dwarsvlak. Door de hoge temperaturen in de stollende streng kan door kruip een snelle relaxatie van deze spanningen optreden. De resulterende rek kan echter, indien buitensporig ten opzichte van de breukrek en indien trek van aard, leiden tot scheuren in de lengterichting. Niet haaksheid als gevolg van ongelijkmatige koeling in de mal of koelsprays geeft aanleiding tot trekspanningen bij de stompe hoekhoeken, of uit hoekgebieden van knuppels, wat kan resulteren in de longitudinale hoekscheuren of uithoekscheuren. Het opnieuw opwarmen van het oppervlak van knuppels onder de mal of koelsprays kan ook een uitzetting van de oppervlaktelagen veroorzaken, wat trekspanningen oplegt aan het stollingsfront waar het staal de lagere ductiliteit heeft. Als er binding is aan de hoeken van de knuppel in de mal, dan kan overmatige koeling op een bepaalde plaats van een vlak plaatselijke spanning en longitudinale depressies en barsten veroorzaken. Overkoeling in het meniscusgebied of in de bovenste koelsproeizones genereert oppervlaktetrekspanningen, wat leidt tot longitudinale gezichtsscheuren.

- Er zijn veel bronnen van mechanische spanningen in de stollende streng. Vastzitten in de mal, onjuiste smering, oscillatieomstandigheden of overmatige tapsheid zorgen ervoor dat de terugtrekkende krachten op de streng inwerken. Dit genereert axiale trekspanningen en spanningen die zich concentreren op plaatselijk dunne gebieden van de schaal, zoals bij oscillatiemarkeringen, om transversale depressies of transversale scheuren te veroorzaken. De spanningen aan het stollingsfront, waar het staal de laagste taaiheid heeft, zijn samendrukkend op de positie van de maximale uitstulping en treksterkte onder de rol aan het stollingsfront, aangezien er in de uitstulping wordt gedrukt. Als de tapsheid onvoldoende is, veroorzaakt het uitpuilen van de schaal in het onderste deel van de mal een scharnierende werking op uithoeken en trekspanning aan het stollingsfront.

Fig 1 Temperatuurzones met verminderde hete ductiliteit van staal en mechanische eigenschappen

Soliding van de streng

Warmtestroomprocessen in de stollende staalstreng, zoals de extractie van oververhitting en de groei van de stollende schaal, beïnvloeden de kwaliteit van de gegoten knuppel. Kennis van de temperatuurverdeling in de massieve schaal is waardevol, vanuit kwaliteitsoogpunt, omdat het onthult of er snel veranderende thermische gradiënten zijn die spanningen en scheuren kunnen veroorzaken. Het opnieuw opwarmen van het oppervlak van de knuppel onder de secundaire koeling is een voorbeeld.

Normaal gesproken wordt oververhitting grotendeels in de mal geëxtraheerd. Dit is belangrijk omdat er een sterk verband bestaat tussen oververhitting en de gelijkassige zone in de gegoten knuppel, vanwege het gedrag van vrij bewegende kristallieten. Zo kan warmte-extractie in de mal, zoals beïnvloed door verschillende variabelen, de interne structuur beïnvloeden en, als resultaat, de aanwezigheid van interne scheuren en de ernst van hartlijnsegregatie en porositeit.

Het schaalprofiel heeft een bijzonder belangrijke toepassing bij het verkrijgen van een hoogwaardige gegoten knuppel, vrij van oppervlakte- of interne scheuren. Gewoonlijk worden alle scheuren gevormd in de zone met lage ductiliteit dichtbij het stollingsfront (binnen 50 ° C tot 100 ° C van de solidustemperatuur). De afstand van een scheur tot het oppervlak is dus de directe maat voor de schaaldikte op het moment dat de scheur werd gegenereerd.

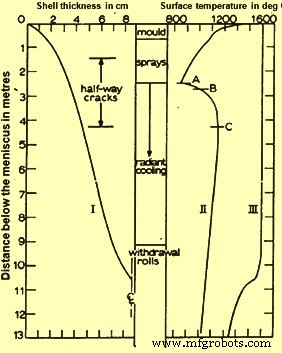

Een voorbeeld van een axiaal profiel van de dikte van de schaal en de temperatuur van het middenvlak die de geschatte positie van halverwege de scheurvorming en het opwarmen onder de sprays voor het gieten van een knuppel toont, wordt getoond in figuur 2. De geschatte axiale locatie van de scheurvorming wordt getoond en gezien als gesloten zijn voor de uitgang van de secundaire koelzone, waaronder de middentemperatuur sterk terugkaatst. De snelle opwarming veroorzaakt trekspanningen die worden gegenereerd in de zone met lage ductiliteit dichtbij het stollingsfront. Om deze scheuren te voorkomen, moeten de sprays zodanig zijn dat het opnieuw opwarmen van het oppervlak tot een minimum wordt beperkt. In feite leidt dit tot een langere secundaire koelzone met een axiaal taps toelopende waterstroom om de discontinuïteit van warmteafvoer tussen de bodem van de sproeizone en de ingang van de stralingskoeling te verminderen. Toepassing van het schaalprofiel kan ook erg handig zijn om onderscheid te maken tussen scheuren die in de mal of eronder ontstaan.

Fig2 Axiaal profiel van schaaldikte en middenvlaktemperatuur

Het voorspellen van de zwembadbodem is om twee redenen belangrijk. De eerste reden is dat het vloeistofbad niet voorbij de afgesneden stand mag komen. Normaal gesproken zijn de zwembaddiepte en de werpsnelheid lineair gerelateerd. De diepte van het zwembad kan dus worden geregeld door de gietsnelheid. De reden voor de lineaire relatie is dat de tijd om een bepaalde sectie te stollen ongeveer constant is en onafhankelijk van de gietsnelheid. De tweede reden is dat kennis van de diepte van het bassin kan helpen bij het voorkomen van onbuigzame scheuren, die kunnen ontstaan tijdens het rechttrekken van de gegoten knuppel in de horizontale positie. Als de streng niet gestold is bij de stijltang, kunnen de trekspanningen die inwerken op het gebied met lage ductiliteit dichtbij het stollingsfront scheuren veroorzaken (afhankelijk van het ontwerp van de onbuigzame eenheid). Daarom kan het zijn dat de gietsnelheid moet worden beperkt om ervoor te zorgen dat de sectie volledig gestold is en dat de zone met lage ductiliteit wordt geëlimineerd, vóór de stijltang.

Twee aspecten van het stollen bij continu gieten die goed begrepen moeten worden, zijn (i) de structuur (kolomvormig versus gelijkassig) en (ii) de groei van de vaste schil die de vloeistofpoel omhult. De gegoten structuur is van cruciaal belang voor de kwaliteit, omdat deze zowel de vorming van de interne scheur als de macro-segregatie beïnvloedt. De uniformiteit van de groei van de stollende huid kan op dezelfde manier de vorming van longitudinale oppervlaktescheuren verergeren, evenals de frequentie van transversale depressie en puistjes tijdens het gieten van de knuppel.

Gegoten structuur

Een aantal factoren heeft een significante invloed op de grootte van de centrale gelijkassige zone ten opzichte van die van de omringende kolomvormige zone in een continu gegoten gedeelte. Deze factoren zijn (i) oververhitting van het staal, (ii) staalsamenstelling, (iii) vloeistofstroom in het vloeistofbad, (iv) sectiegrootte en (v) machineontwerp (gebogen of rechte machine). Hiervan heeft de oververhitting die normaal wordt gemeten in de verdeelbak een overheersend effect. De kolomvormige zone heeft de voorkeur ten koste van de gelijkassige zone met toenemende staaltemperatuur (liquidus plus oververhitting). Het maximale effect wordt normaal gesproken waargenomen wanneer de oververhitting lager is dan 30 ° C. Daarom is een lage oververhitting wenselijk (voor zover mogelijk zonder de spuitmonden te bevriezen) om een gelijkassige structuur te maximaliseren die meer barstbestendig is en verminderde macro-segregatie bevordert.

Het C-gehalte van staal heeft invloed op de lengte van de kolomvormige zone van continu gegoten knuppels. De gelijkassige structuur heeft de voorkeur in een gemiddeld koolstofbereik (0,17% tot 0,38% C). Toenemend P-gehalte, van 0,008% tot 0,02% in de knuppels met 0,13% tot 0,30% C, zorgt er ook voor dat de kolomzone samentrekt.

Soortgelijke effecten zijn zichtbaar in de elektromagnetische roerstaafjes. Geïnduceerde vloeistofstroom door elektromagnetische roerders kan de groei van de gelijkassige zone aanzienlijk verbeteren, vooral als deze in de mal wordt uitgevoerd bij matige oververhitting. Roeren onder de mal kan ook de groei van kolomvormige dendrieten onderbreken, hoewel voorzichtigheid moet worden betracht om de vorming van witte stollingsbanden te minimaliseren (zoals waargenomen in de zwavelafdrukken van als gegoten sectie). Een grote sectiegrootte is ook gunstig voor de groei van een gelijkassige zone.

Het ontwerp van de continugietmachine, of deze nu recht of gebogen is, heeft ook invloed op de gietconstructie. De lengte van de kolomvormige zone die grenst aan het vlak met de binnenradius (bovenkant) strekt zich gewoonlijk uit tot de middellijn van de knuppel, terwijl de kolomvormige zone naast het vlak met de buitenradius (onderkant) aanzienlijk korter is. Deze observatie is kenmerkend voor stalen profielen gegoten op een gebogen vormmachine ten opzichte van de assymmetrische structuur die wordt verkregen met rechte machines. Aangenomen wordt dat het kristal van staal dat bij de meniscus wordt gegenereerd, naar de vloeistofpoel valt en bij voorkeur neerslaat tegen het stollingsfront dat zich voortzet vanaf het buitenradiusvlak. Op deze manier stopt de groei van de zuilvormige dendrieten, terwijl tegenover, grenzend aan het binnenradiusvlak, de zuilvormige dendrieten ongehinderd groeien. De invloed van de factoren die van invloed zijn op de gegoten structuur kan worden verklaard in termen van de vorming en overleving van deze losse kristallen. Zo heeft oververhitting bijvoorbeeld zo'n sterk effect omdat de kristallen in te hete vloeistof omsmelten, zodat de kolomgroei ongehinderd kan verlopen. Evenzo vertoont medium C een grotere hoeveelheid gelijkassige structuur, aangezien de kristallen die een gebied van hete vloeistof binnenkomen, opnieuw moeten smelten door de transformatie in vaste toestand van gamma- naar deltafase. Het gaat om C-diffusie, een kleine maar belangrijke kinetische beperking.

Shell-groei

In het schimmelgebied wordt de snelheid van schaalgroei bepaald door de externe warmteafvoer. Vandaar dat alle variabelen die de warmtestroomverdeling van de mal beïnvloeden, ook direct van invloed zijn op de schaalgroei. Lager in de gietmachine, waar de schaal aanzienlijk is ingedikt, wordt de geleiding door het massieve schaalstaal zelf snelheidsbepalend.

Een belangrijk aspect van schaalgroei, met name in de schimmel, is dat deze niet-uniform kan zijn. De schaal kan plaatselijk dun zijn, grenzend aan de diepe oscillatiesporen waar de opening tussen staal en mal groot is. Het C-gehalte van het staal is ook van invloed op de uniformiteit van de schaalgroei. Tijdens het onderzoek van de uitbreekschalen is gebleken dat de schaalgroei het meest ongelijkmatig is in de uitbreekschaal van 0,1% C als gevolg van opmerkelijke rimpels van het oppervlak. De rimpels en de bijbehorende spleten verminderen de verwijdering van de vormwarmte. De oorsprong van dit gedrag zou de krimp zijn die verband houdt met de delta-naar-gamma-transformatie, die bij 0,1% C plaatsvindt in de vaste toestand bij de hoogste temperatuur.

Macro-segregatie

In continu gegoten knuppels is de ernst van macro-segregatie en porositeit op de middellijn gekoppeld aan de gietstructuur. Over het algemeen zijn er bij de grotere kolomvormige zone meer kwaliteitsproblemen. Vandaar dat de factoren zoals (i) lage oververhitting, (ii) staalsamenstelling, (iii) medium C staal, (iv) elektromagnetisch roeren, met name in de mal, en (v) grote sectiegrootte helpen bij de vorming van een gelijkassige structuur wat gunstig is voor de kwaliteit.

De moeilijkheid bij het beheersen van de macro-segregatie in knuppels komt dan gedeeltelijk voort uit het genereren/overleven van niet-gehechte kristallen, maar ook uit de pakking van de kristallen in het onderste deel van de vloeistofpoel waar de vaste fractie toeneemt. Onder ongunstige omstandigheden veroorzaakt periodieke overbrugging van de kristallen nabij de bodem van het zwembad isolatie van vloeistofzakken, die bevriezen om krimpholten en een gebied van macro-segregatie te vormen (C, Mn, S, P). Voor het gieten van de staalsoorten met een hoog C-gehalte, die vatbaar zijn voor dit probleem, is recentelijk een andere benadering gevolgd om macro-segregatie te verminderen. De knuppels worden gegoten met hoge oververhitting om de kristallen (en gelijkassige structuur) te verwijderen, terwijl koelsprays met hoge intensiteit worden toegepast om de snelheid van stolling te maximaliseren, waardoor de neiging tot segregatie wordt verminderd.

Macro-segregatie op de hartlijn van continu gegoten knuppels is voornamelijk afkomstig van uitpuilen zeer dicht bij de voltooiing van de stolling. De uitstulping trekt verrijkte restvloeistof naar beneden, waar het bij de middellijn bevriest. Scheuren kunnen ook optreden op hetzelfde moment als de uitpuiling ernstig is. De mate van gelijkassige structuur is een belangrijke factor in de segregatie, net als voor 'semi-macro-segregatie', die verschijnt als vlekken in het interieur van de knuppel. De morfologie en pakking van de kristallen, evenals elektromagnetisch roeren, beïnvloeden de mate van macro-segregatie.

Productieproces

- Belangrijke aspecten met betrekking tot kwaliteitscontrole van CNC-bewerkingen

- Belangrijke aspecten van het ontwerp van hoogovens en bijbehorende hulpapparatuur

- Automatisering, instrumentatie en modellering van continu gieten van staal

- Luchtmistkoeling bij continugieten

- Continu gietvorm poeders

- Tundish en zijn rol bij het continu gieten van staal

- Basisprincipes van continu gieten van staal

- Elektromagnetisch roeren in continu gietproces

- De rol van schimmel bij het continu gieten van staal

- Secundaire koeltechnologie in continugietproces

- WL 3.1754 kwaliteit 3.1754 T6