Gloeien van staal

Uitgloeien van staal

Wanneer een metaal koud wordt bewerkt (vervormd bij kamertemperatuur), wordt de microstructuur ernstig vervormd vanwege een verhoogde dislocatiedichtheid als gevolg van de vervorming. Koud werken wordt ook wel werkverharding of rekverharding genoemd. Naarmate een metaal koud wordt bewerkt, nemen de sterkte en hardheid toe, terwijl de ductiliteit afneemt. Uiteindelijk is het nodig om het stuk te gloeien om verdere vormbewerkingen mogelijk te maken zonder het risico te lopen het te breken. Bovendien worden sommige staalsoorten voornamelijk versterkt door koud te werken. In dit geval is het belangrijk dat het staal bij ingebruikname niet merkbaar zacht wordt.

Koudbewerkte staalsoorten met sterk vervormde microstructuren bevinden zich in een hoge energietoestand en zijn thermodynamisch onstabiel. Gloeien is het warmtebehandelingsproces dat een metaal verzacht dat is gehard door koud te werken. Gloeien bestaat uit drie verschillende procesfasen, namelijk (i) herstel, (ii) herkristallisatie en (iii) korrelgroei. Hoewel een vermindering van opgeslagen energie de drijvende kracht is, vindt gloeien normaal gesproken niet spontaan plaats bij kamertemperatuur. Dit komt omdat de vermindering van opgeslagen energie plaatsvindt door diffusie en de activeringsenergie die nodig is om het diffusieproces te starten normaal gesproken onvoldoende is bij kamertemperatuur. Daarom is verwarming nodig om de thermische activeringsenergie te leveren die nodig is om het materiaal naar een lagere energietoestand te transformeren. Omdat de interne roosterspanningen tijdens het gloeien worden verlicht, neemt de sterkte af terwijl de ductiliteit toeneemt.

Herstel - Tijdens herstel is er een herschikking van interne defecten, bekend als dislocaties, in configuraties met een lagere energie. De korrelvorm en oriëntatie blijven echter hetzelfde. Er is ook een significante vermindering van restspanningen, maar de sterkte en vervormbaarheid worden grotendeels onaangetast. Omdat er een grote afname van restspanning is tijdens herstel, worden herstelprocessen normaal gesproken uitgevoerd om restspanningen te verminderen, vaak om spanningscorrosiescheuren te voorkomen of vervorming te minimaliseren. Tijdens ontlastende operaties worden de temperatuur en tijd gecontroleerd, zodat er geen grote vermindering van sterkte of hardheid is.

Herkristallisatie - Het wordt gekenmerkt door de kiemvorming en groei van spanningsvrije korrels uit de matrix van het koudbewerkte metaal. Bij herkristallisatie worden de sterk vervormde koudbewerkte korrels vervangen door nieuwe, spanningsvrije korrels. Nieuwe oriëntaties, nieuwe korrelgroottes en nieuwe korrelmorfologieën worden gevormd tijdens herkristallisatie. De drijvende kracht voor herkristallisatie is de resterende opgeslagen energie die niet wordt verbruikt tijdens de terugwinning. De sterkte neemt af en de taaiheid neemt toe tot niveaus die vergelijkbaar zijn met die van het metaal voor het koud werken.

Herkristallisatie wordt als voltooid beschouwd wanneer de mechanische eigenschappen van het herkristalliseerde metaal die van het metaal benaderen voordat het koud werd bewerkt. Herkristallisatie en de resulterende mechanische verweking doen de effecten van koude bewerking op de mechanische eigenschappen van het werkstuk volledig teniet. Een uitgloeicurve voor een legering, zoals een typisch staal, vertoont minimale veranderingen in mechanische eigenschappen tijdens herstel en grote veranderingen in eigenschappen die optreden tijdens herkristallisatie. Mechanische eigenschappen, zoals hardheid, vloeigrens, treksterkte, procentuele rek en oppervlaktevermindering, veranderen drastisch over een zeer klein temperatuurbereik. Hoewel fysieke eigenschappen, zoals elektrische geleidbaarheid, tijdens het herstel sterk toenemen, blijven ze ook toenemen tijdens herkristallisatie.

Graangroei – Het is de groei van sommige herkristalliseerde korrels, en het kan alleen ten koste gaan van andere herkristalliseerde korrels. Omdat fijne korrelgrootte leidt tot de beste combinatie van sterkte en vervormbaarheid, is korrelgroei in bijna alle gevallen een ongewenst proces. Hoewel overmatige korrelgroei kan optreden door het materiaal te lang op de gloeitemperatuur te houden, is dit normaal gesproken een gevolg van verhitting op een te hoge temperatuur.

Gloeien is een algemene term die een behandeling aanduidt die bestaat uit verhitten tot en houden op een geschikte temperatuur, gevolgd door afkoeling met een geschikte snelheid, voornamelijk voor het zacht worden van metalen materialen. Het is een proces met verwarming en koeling, dat normaal gesproken wordt toegepast om zacht te worden. De term verwijst ook naar behandelingen die bedoeld zijn om mechanische of fysieke eigenschappen te veranderen, een bepaalde microstructuur te produceren of gassen te verwijderen. De temperatuur van de bewerking en de afkoelsnelheid zijn afhankelijk van het materiaal dat wordt gegloeid en het doel van de behandeling.

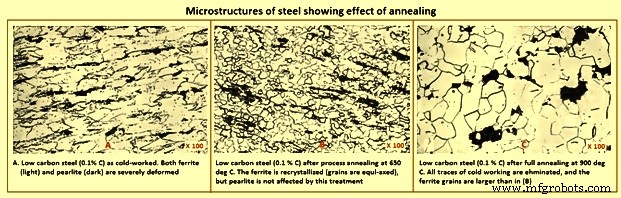

Over het algemeen produceert gloeien in gewoon koolstofstaal (C) een ferritisch-perlitische microstructuur (Fig. 1). Staalsoorten kunnen worden gegloeid om koudbewerking of machinale bewerking te vergemakkelijken, om mechanische of elektrische eigenschappen te verbeteren of om de maatvastheid te bevorderen. De keuze voor een gloeibehandeling die een adequate combinatie van dergelijke eigenschappen biedt tegen minimale kosten brengt vaak een compromis met zich mee. Termen die worden gebruikt om specifieke soorten gloeien aan te duiden die op staal worden toegepast, beschrijven de gebruikte methode, de gebruikte apparatuur of de toestand van het materiaal na behandeling. Fig 1 toont microstructuren van staal die het effect van gloeien laten zien.

Fig 1 Microstructuren van staal die het effect van gloeien laten zien

Metallurgische principes

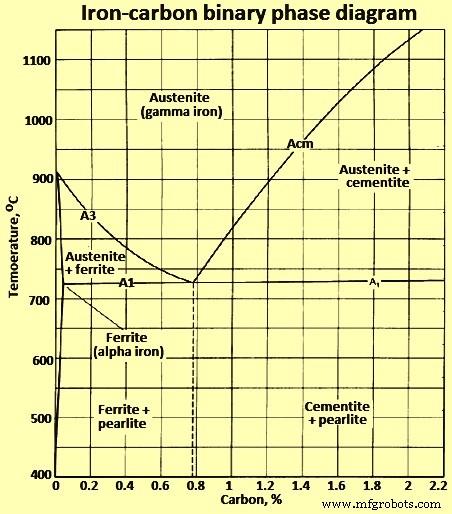

Het ijzer-koolstof binaire fasediagram (Fig 2) kan worden gebruikt om gloeiprocessen beter te begrijpen. Hoewel geen enkel gloeiproces ooit echte evenwichtscondities bereikt, kan het nauw parallel lopen met deze omstandigheden. Bij het definiëren van de verschillende soorten gloeien worden meestal de transformatietemperaturen of kritische temperaturen gebruikt.

Fig 2 IJzer-koolstof binair fasediagram

Kritische temperaturen – De kritische temperaturen waarmee rekening moet worden gehouden bij de bespreking van het gloeien van staal, zijn die welke het begin en de voltooiing van de transformatie naar of van austeniet bepalen. Voor bepaald staal hangen de kritische temperaturen af van het feit of het staal wordt verwarmd of gekoeld. Kritische temperaturen voor het begin en de voltooiing van de transformatie naar austeniet tijdens verhitting worden respectievelijk aangeduid met Ac1 en Ac3 voor hypo-eutectoïde staalsoorten en met Ac1 en Accm (of eenvoudigweg Acm) voor hyper-eutectoïde staalsoorten. Deze temperaturen zijn hoger dan de overeenkomstige kritische temperaturen voor het begin en de voltooiing van de transformatie van austeniet tijdens afkoeling, die respectievelijk worden aangeduid met Ar3 en Ar1 voor hypo-eutectoide staalsoorten en door Arcm en Ar1 voor hyper-eutectische staalsoorten. (De 'c' en 'r' in de symbolen zijn afgeleid van de Franse woorden 'chauffage' voor verwarming en 'refroidissement' voor koeling). Deze kritische temperaturen convergeren naar de evenwichtswaarden Ae1, Ae3 en Aecm naarmate de snelheden van verwarming of koeling oneindig langzaam worden. De posities van de Ae1-, Ae3- en Aecm-lijnen liggen dicht bij de meer algemene (dat wil zeggen, in de buurt van evenwicht) A1-, A3- en Acm-lijnen op het ijzer-koolstof binaire fasediagram weergegeven in figuur 2.

Verschillende legeringselementen hebben een duidelijke invloed op deze kritische temperaturen. Chroom (Cr) verhoogt bijvoorbeeld de eutectoïde temperatuur, de A1-temperatuur en mangaan (Mn) verlaagt deze. Het is mogelijk om de bovenste en onderste kritische temperaturen te berekenen met behulp van de werkelijke chemische samenstelling van het staal. De vergelijkingen die bij benadering een kritische temperatuur geven voor een hypo-eutectisch staal zijn (i) Ac1 (deg C) =723 – 20,7(% Mn) – 16,9(% Ni) + 29,1(% Si) – 16,9(% Cr) met een standaarddeviatie van +/- 11,5 deg C, en (ii) Ac3 (deg C) =910 – 203 % C – 15,2(% Ni) + 44,7(% Si) + 104(% V) + 31,5(% Mo) met een standaarddeviatie van +/- 16,7 graden C.

De aanwezigheid van andere legeringselementen heeft ook duidelijke effecten op deze kritische temperaturen. De kritische evenwichtstemperaturen liggen normaal gesproken ongeveer halverwege tussen die voor verwarming en koeling met gelijke snelheden. Omdat gloeien verschillende reeksen van verwarmings- en koelsnelheden kan omvatten in combinatie met isotherme behandelingen, worden de specifieke termen A1, A3 en Acm-temperaturen minder gebruikt bij het bespreken van de basisconcepten.

Haalcycli – In de praktijk worden specifieke thermische cycli van een bijna oneindige variëteit gebruikt om de verschillende doelen van gloeien te bereiken. Deze cycli vallen in verschillende brede categorieën die kunnen worden ingedeeld op basis van de temperatuur waarop het staal wordt verwarmd en de gebruikte koelmethode. De maximale temperatuur kan (i) onder de onderste kritische temperatuur, A1-temperatuur (subkritische uitgloeiing), (ii) boven A1-temperatuur maar onder de bovenste kritische temperatuur, A3-temperatuur in hypo-eutectoide staal, of Acm in hyper-eutectische staalsoorten (interkritisch gloeien), of (iii) boven A3-temperatuur (volledig gloeien).

Aangezien er wat austeniet aanwezig is bij temperaturen boven de A1-temperatuur, is het koelen door transformatie een cruciale factor bij het bereiken van de gewenste microstructuur en eigenschappen. Dienovereenkomstig worden staalsoorten die boven A1 worden verwarmd, onderworpen aan een langzame continue koeling of aan een isotherme behandeling bij een temperatuur onder de A1-temperatuur waarbij transformatie naar de gewenste microstructuur binnen een redelijke tijd kan plaatsvinden.

Onder bepaalde omstandigheden kunnen twee of meer van dergelijke cycli worden gecombineerd of achter elkaar worden gebruikt om de gewenste resultaten te bereiken. Het succes van elke gloeibewerking hangt af van de juiste keuze en controle van de thermische cyclus, gebaseerd op de metallurgische principes.

Subkritisch gloeien

Bij subkritisch gloeien wordt geen austeniet gevormd. De toestand van het staal wordt gewijzigd door thermisch geactiveerde processen zoals terugwinning, herkristallisatie, korrelgroei en agglomeratie van carbiden. De voorgeschiedenis van het staal is daarom een belangrijke factor. In gewalst of gesmeed hypo-eutectoïde staal dat ferriet en perliet bevat, kan subkritisch gloeien de hardheid van beide bestanddelen aanpassen, maar buitensporig lange tijden bij temperatuur kunnen nodig zijn voor aanzienlijke verzachting.

De subkritische behandeling is het meest effectief wanneer toegepast op gehard of koudbewerkt staal, dat gemakkelijk herkristalliseert om nieuwe ferrietkorrels te vormen. De snelheid van verweking neemt snel toe naarmate de gloeitemperatuur de A1-temperatuur nadert. Het koelen van de subkritische gloeitemperatuur heeft zeer weinig effect op de vastgestelde microstructuur en de resulterende eigenschappen.

Interkritisch gloeien

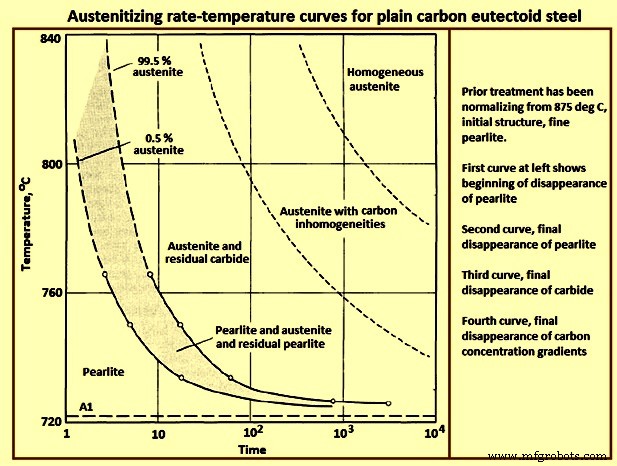

Austeniet begint te vormen wanneer de temperatuur van het staal de A1-temperatuur overschrijdt. De oplosbaarheid van C stijgt plotseling (bijna 1%) nabij de A1-temperatuur. In hypo-eutectische staalsoorten bestaat de evenwichtsstructuur in het interkritische bereik tussen A1-temperatuur en A3-temperatuur uit ferriet en austeniet, en boven A3-temperatuur wordt de structuur volledig austenitisch. Het evenwichtsmengsel van ferriet en austeniet wordt echter niet onmiddellijk bereikt. Als voorbeeld wordt de oplossingssnelheid voor typisch eutectoid staal getoond in figuur 3.

Fig 3 Austenitiserende temperatuurcurves voor gewoon C eutectoid staal

Onopgeloste carbiden kunnen blijven bestaan, vooral als de austenitiseringstijd kort is of de temperatuur in de buurt van A1 ligt, waardoor de austeniet inhomogeen wordt. In hyper-eutectoïde staalsoorten bestaan carbide en austeniet naast elkaar in het interkritische bereik tussen A1-temperatuur en Acm-temperatuur, en de homogeniteit van het austeniet hangt af van tijd en temperatuur. De mate van homogeniteit in de structuur bij de austenitiseringstemperatuur is een belangrijke overweging bij de ontwikkeling van gegloeide structuren en eigenschappen. De meer homogene structuren die bij hogere austenitiseringstemperaturen worden ontwikkeld, hebben de neiging om lamellaire carbidestructuren bij afkoeling te bevorderen, terwijl lagere austenitiseringstemperaturen in het interkritische bereik resulteren in minder homogene austeniet, wat de vorming van sferoïdale carbiden bevordert.

Austeniet gevormd wanneer staal wordt verwarmd tot boven de A1-temperatuur, transformeert terug naar ferriet en carbide wanneer het staal langzaam wordt afgekoeld tot onder de A1-temperatuur. De snelheid van austenietontleding en de neiging van de carbidestructuur om ofwel lamellair of bolvormig te zijn, hangen grotendeels af van de temperatuur van transformatie. Als de austeniet net onder de A1-temperatuur transformeert, ontleedt het langzaam. Het product kan dan relatief grove sferoïdale carbiden of grof lamellaire perliet bevatten, afhankelijk van de samenstelling van het staal en de austenitiseringstemperatuur. Dit product is meestal erg zacht.

De lage transformatiesnelheid bij temperaturen net onder de Al-temperatuur vereist echter lange wachttijden bij isotherme behandelingen, of zeer langzame afkoelsnelheden bij continue koeling, als maximale zachtheid gewenst is. Isotherme behandelingen zijn efficiënter dan langzame continue koeling in termen van het bereiken van de gewenste structuren en zachtheid in de minimale hoeveelheid tijd. Soms kan echter de beschikbare apparatuur of de massa van het stalen onderdeel dat wordt gegloeid, langzame continue koeling het enige haalbare alternatief maken. Naarmate de transformatietemperatuur daalt, ontleedt austeniet normaal gesproken sneller en is het transformatieproduct harder, meer lamellair en minder grof dan het product dat net onder de Al-temperatuur wordt gevormd. Bij nog lagere transformatietemperaturen wordt het product een veel harder mengsel van ferriet en carbide en kan de tijd die nodig is voor volledige isotherme transformatie weer toenemen.

Temperatuur-tijdgrafieken die de voortgang van austeniettransformatie onder isotherme transformatie (IT) of continue transformatie (CT) omstandigheden voor veel staalsoorten tonen, demonstreren de bovenstaande principes. Deze IT- of CT-diagrammen kunnen nuttig zijn bij het ontwerpen van de gloeibehandelingen voor specifieke staalsoorten, maar hun bruikbaarheid is beperkt omdat de meeste gepubliceerde diagrammen een transformatie vertegenwoordigen vanuit een volledig geaustenitiseerde, relatief homogene toestand, wat niet altijd wenselijk of verkrijgbaar is bij gloeien.

In het continue gloeiproces wordt een interkritische gloeipraktijk gebruikt om tweefasige en driefasige microstructuren te ontwikkelen. In deze praktijk wordt het staal snel afgekoeld vanaf de interkritische temperatuur. De snelle afkoeling veroorzaakt de transformatie van de poelen van austeniet naar martensiet. De uiteindelijke microstructuur bestaat uit eilanden van martensiet in een ferritische matrix. Afhankelijk van het legeringsgehalte van de austenietpoelen en de koelomstandigheden, kan het austeniet niet volledig transformeren en bestaat de microstructuur uit martensiet / vastgehouden austenietgebieden in een ferritische matrix.

Afkoeling na volledige transformatie

Nadat de austeniet volledig is getransformeerd, kan er weinig anders van metallurgische verandering optreden tijdens het afkoelen tot kamertemperatuur. Extreem langzame afkoeling kan enige agglomeratie van carbiden veroorzaken, en bijgevolg enige verdere verweking van het staal, maar in dit opzicht is een dergelijke langzame afkoeling minder effectief dan transformatie bij hoge temperatuur. Daarom is er geen metallurgische reden voor langzame afkoeling nadat de transformatie is voltooid, en het staal kan zo snel mogelijk van de transformatietemperatuur worden afgekoeld om de totale tijd die nodig is voor de bewerking te minimaliseren.

Als transformatie door langzame continue koeling is gebruikt, hangt de temperatuur waarbij gecontroleerde koeling kan worden gestopt, af van de transformatie-eigenschappen van het staal. De massa van het staal of de noodzaak om oxidatie te vermijden zijn echter praktische overwegingen die vertraagde koeling nodig kunnen hebben om te worden voortgezet onder de temperatuur waarbij de austeniettransformatie stopt.

Effect van eerdere structuur - Hoe fijner en gelijkmatiger de carbiden in de eerdere structuur zijn verdeeld, hoe sneller de snelheid waarmee austeniet gevormd boven de A1-temperatuur volledige homogeniteit benadert. De eerdere structuur kan daarom de respons op uitgloeien beïnvloeden. Wanneer sferoïdale carbiden in de gegloeide structuur gewenst zijn, wordt soms voorverwarmen bij temperaturen net onder de Al-temperatuur gebruikt om de bekende carbiden te agglomereren om hun weerstand tegen oplossing in de austeniet bij daaropvolgende verwarming te vergroten. De aanwezigheid van onopgeloste carbiden of concentratiegradiënten in het austeniet bevordert de vorming van een sferoïdale, in plaats van lamellaire, structuur wanneer het austeniet wordt getransformeerd. Voorverwarmen om sferoïdisatie te verbeteren is voornamelijk van toepassing op hypo-eutectoïde staalsoorten, maar is ook nuttig voor sommige hypereutectoïde laaggelegeerde staalsoorten.

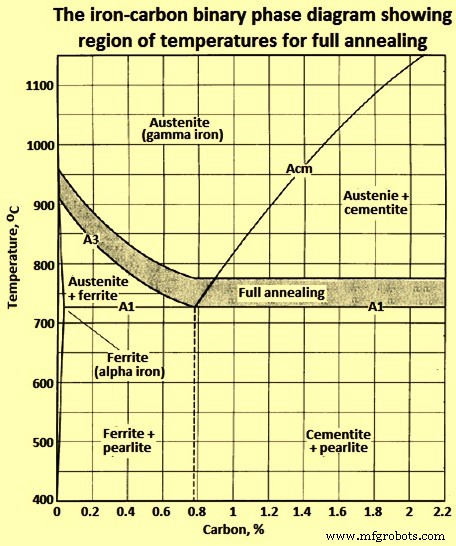

Superkritische of volledige uitgloeiing

Een veel voorkomende gloeitechniek is het verhitten van hypo-eutectoïde staalsoorten tot boven de bovenste kritische temperatuur (A3) om volledige austenitisatie te bereiken. Het proces wordt volledig gloeien genoemd. In hypo-eutectoïde staalsoorten (onder 0,77% C) vindt superkritisch gloeien (dat wil zeggen boven de A3-temperatuur) plaats in het austenietgebied (het staal is volledig austenitisch bij de gloeitemperatuur). In hyper-eutectoide staalsoorten (boven 0,77% C) vindt de uitgloeiing plaats boven de A1-temperatuur, het tweefasige austeniet-cementietgebied. Figuur 4 toont het gloeitemperatuurbereik voor volledig gloeien gesuperponeerd in het ijzer-koolstof binaire fasediagram van figuur 2. In het algemeen is een gloeitemperatuur van 50 ° C boven de A3-temperatuur voor hypo-eutectische staalsoorten en A1-temperatuur voor hyper-eutectische staalsoorten voldoende.

Fig 4 IJzer-koolstof binair fasediagram dat het temperatuurgebied toont voor volledig uitgloeien

Austenitisatietijd en doodzacht staal - Hyper-eutectoide staalsoorten kunnen extreem zacht worden gemaakt door ze gedurende lange tijd op de austenitiserende temperatuur te houden. Hoewel de tijd bij de austenitiseringstemperatuur slechts een klein effect kan hebben op de werkelijke hardheden (zoals een verandering van 241 HB naar 229 HB), kan het effect op de bewerkbaarheid of de koudvervormingseigenschappen aanzienlijk zijn. Austenitisatie op lange termijn is effectief in hyper-eutectische staalsoorten omdat het agglomeratie van resterende carbiden in de austeniet veroorzaakt. Grovere carbiden bevorderen een zachter eindproduct. In staal met een lage C zijn carbiden onstabiel bij temperaturen boven A1 en hebben ze de neiging op te lossen in de austeniet, hoewel de oplossing langzaam kan zijn.

Staalsoorten die ongeveer eutectoid C-gehaltes hebben, vormen normaal gesproken een lamellair transformatieproduct als ze gedurende zeer lange tijd worden geaustenitiseerd. Langdurig vasthouden bij een temperatuur net boven de A1-temperatuur kan net zo effectief zijn in het oplossen van carbiden en het verdrijven van C-concentratiegradiënten als vasthouden op korte termijn bij een hogere temperatuur.

Richtlijnen voor gloeien

De metallurgische principes die hierboven zijn besproken, zijn opgenomen in de volgende zeven regels, die kunnen worden gebruikt als richtlijnen voor de ontwikkeling van succesvolle en efficiënte gloeischema's.

Regel nummer 1 – Hoe homogener de structuur van het geaustenitiseerde staal is, des te vollediger lamellair is de structuur van het gegloeide staal. Omgekeerd, hoe heterogener de structuur van het geaustenitiseerde staal is, des te meer sferoïdaal is de gegloeide carbidestructuur.

Regel nummer 2 – De zachtste toestand in het staal wordt normaal gesproken ontwikkeld door austenitisering bij een temperatuur lager dan 55 ° C boven de A1-temperatuur en om te zetten bij een temperatuur (normaal gesproken) lager dan 55 ° C onder de A1-temperatuur.

Regel nummer 3 – Aangezien er zeer lange tijden nodig kunnen zijn voor volledige transformatie bij temperaturen lager dan 55 ° C onder de A1-temperatuur, laat u de transformatie grotendeels plaatsvinden bij de hogere temperatuur, waar een zacht product wordt gevormd, en voltooit u de transformatie bij een lagere temperatuur , waar de tijd die nodig is voor het voltooien van de transformatie kort is.

Regel nummer 4 – Nadat het staal is geaustenitiseerd, zo snel mogelijk afkoelen tot de transformatietemperatuur om de totale duur van de gloeibewerking te minimaliseren.

Regel nummer 5 – Nadat het staal volledig is getransformeerd, bij een temperatuur die de gewenste microstructuur en hardheid produceert, zo snel als mogelijk afkoelen tot kamertemperatuur om de totale gloeitijd verder te verkorten.

Regel 6 – Om een minimum aan lamellaire perliet in de structuren van gegloeid 0,7% C tot 0,9% C gereedschapsstaal en ander laaggelegeerd medium C staal te garanderen, wordt gedurende enkele uren voorverwarmd bij een temperatuur van ongeveer 28 ° C onder de onderste kritische temperatuur (A1 ) voordat u zoals gewoonlijk austenitiseert en transformeert.

Regel nummer 7 – Voor het verkrijgen van een minimale hardheid in gegloeid, hypereutectoïde gelegeerd gereedschapsstaal, wordt de verwarming lange tijd op de austenitiserende temperatuur gehouden (ongeveer 10 uur tot 15 uur), waarna deze zoals gewoonlijk wordt getransformeerd.

Deze regels worden het meest effectief toegepast wanneer de kritische temperaturen en transformatiekenmerken van het staal zijn vastgesteld en wanneer transformatie door isothermische behandeling mogelijk is.

Uitgloeitemperaturen

Vanuit praktisch oogpunt zijn de meeste annealingpraktijken uit ervaring vastgesteld. Voor veel gloeitoepassingen is het voldoende om simpelweg te specificeren dat het staal in de oven moet worden gekoeld vanaf een bepaalde gloeitemperatuur (austenitisatietemperatuur).

Verwarmingscycli die gebruik maken van austenitiserende temperaturen in de boveneinden van de normale bereiken, resulteren in perlitische structuren. Overwegend sferoïdiserende structuren worden verkregen wanneer lagere temperaturen worden gebruikt. Wanneer gelegeerd staal wordt uitgegloeid om een specifieke microstructuur te krijgen, is grotere precisie nodig bij het specificeren van temperaturen en koelomstandigheden voor het uitgloeien.

Voor de meeste staalsoorten kan gloeien worden gedaan door te verwarmen tot de austenitiseringstemperatuur en vervolgens ofwel af te koelen in de oven met een gecontroleerde snelheid, ofwel snel af te koelen tot en vast te houden op een lagere temperatuur voor isotherme transformatie. Beide procedures resulteren in nagenoeg dezelfde hardheid. Er is echter aanzienlijk minder tijd nodig voor isotherme transformatie.

Uniformiteit van temperatuur

Een mogelijke bijdrage aan het mislukken van een gloeibewerking is een gebrek aan kennis van de temperatuurverdeling binnen de lading van staal in de oven. Ovens die groot genoeg zijn om ongeveer 20 ton staal per keer te gloeien, zijn niet ongewoon. In sommige grote smederijen kunnen werkstukken meer dan 300 ton wegen. Hoe groter de oven, hoe moeilijker het is om gedurende de hele lading uniforme temperatuurcondities tot stand te brengen en te behouden, en hoe moeilijker het is om de temperatuur van het staal te veranderen tijdens verwarming of koeling.

Oventhermokoppels geven de temperatuur van de ruimte boven, onder of naast de lading aan, maar deze temperatuur kan 28 ° C of meer verschillen van de temperatuur van het staal zelf, vooral wanneer het staal zich in een pijp of doos bevindt, of wanneer staaf of strip is verpakt in een dichte lading in een neutrale atmosfeer. Wanneer deze omstandigheden bestaan, moet de temperatuurverdeling over de lading tijdens verwarming en koeling worden vastgesteld door thermokoppels tussen de staven, smeedstukken, spoelen, enzovoort te plaatsen. Een goede gewoonte is om een thermokoppel aan het werkstuk te puntlassen of om ingebedde thermokoppels te gebruiken (thermokoppels geplaatst in gaten die in het werkstuk zijn geboord). De regeling van de oven tijdens het gloeiproces moet gebaseerd zijn op de temperaturen die worden aangegeven door deze thermokoppels, die in werkelijk contact staan met het staal, in plaats van op de temperaturen die worden aangegeven door de oventhermokoppels.

Sferoïdiseren

Het merendeel van alle sferoïdiserende activiteiten wordt uitgevoerd om de koude vervormbaarheid van staal te verbeteren. Het wordt ook uitgevoerd om de bewerkbaarheid van hyper-eutectische staalsoorten en gereedschapsstaal te verbeteren. Een bolvormige microstructuur is wenselijk voor koudvervormen omdat het de vloeispanning van het materiaal verlaagt. De vloeispanning wordt bepaald door het aandeel en de verdeling van ferriet en carbiden. De sterkte van het ferriet is afhankelijk van de korrelgrootte en de afkoelsnelheid. Of de carbiden als lamellen in perliet of sferoïden aanwezig zijn, heeft een grote invloed op de vervormbaarheid van staal. Staal kan worden gesferoïdiseerd, dat wil zeggen, verwarmd en gekoeld om een structuur van bolvormige carbiden in een ferritische matrix te produceren.

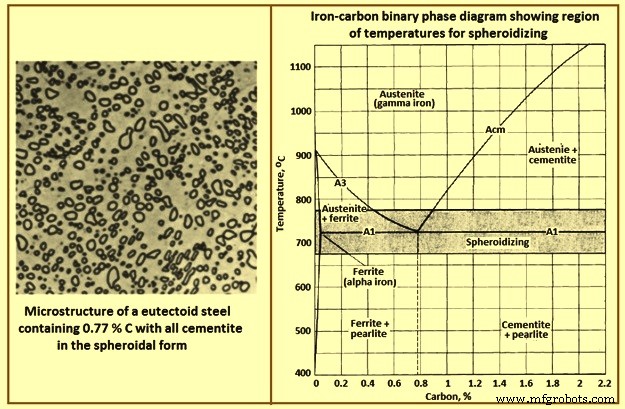

Figuur 5 toont de microstructuur van een eutectoid staal met 0,77% C met alle cementiet in de sferoïdale vorm. Sferoïdisatie kan plaatsvinden door de vele methoden, namelijk (i) langdurig vasthouden bij een temperatuur net onder Ae1, (ii) afwisselend verwarmen en koelen tussen temperaturen net boven Ac1 en net onder Ar1, (iii) verwarmen tot een temperatuur net boven Ac1 , en dan ofwel heel langzaam afkoelen in de oven of vasthouden op een temperatuur net onder Ar1, (iv) afkoelen met een geschikte snelheid vanaf de minimumtemperatuur waarbij al het carbide is opgelost om vorming van een carbidenetwerk te voorkomen, en dan opnieuw opwarmen in overeenstemming met met de eerste of tweede methode hierboven (van toepassing op hypereutectisch staal dat een carbidenetwerk bevat). Fig. 5 toont het temperatuurbereik dat wordt gebruikt voor sferoïdisatie van hypo-eutectoïde en hyper-eutectoïde staalsoorten. De snelheden van sferoïdisering die door deze werkwijzen worden verschaft, hangen enigszins af van de eerdere microstructuur, en zijn het grootst voor afgeschrikte structuren waarin de carbidefase fijn en gedispergeerd is. Voorafgaand koud werk verhoogt ook de snelheid van de sferoïdiserende reactie in een subkritische sferoïdiserende behandeling.

Opgemerkt moet worden dat het moeilijk is om consistente aanduidingen voor kritische temperaturen vast te stellen. In discussies over verhitting met langdurig vasthouden, zijn de kritische temperaturen van belang de evenwichtstemperaturen Ae1 en Ae3. Terminologie wordt meer willekeurig in discussies over verwarming en koeling met niet-gespecificeerde snelheden en voor niet-gespecificeerde wachttijden.

Fig 5 Sferoïde microstructuur en het ijzer-koolstof binaire fasediagram dat het temperatuurgebied voor sferoïdisatie toont

Het effect van eerdere microstructuur op sferoïdisatie kan worden gezien door dezelfde tijd / temperatuur verwarmingscyclus te geven aan twee monsters (een met een eerdere martensitische microstructuur en de tweede met een eerdere ferriet-perliet microstructuur) en beide monsters 21 uur op 700 ° C. Het is te zien dat de sferoïdisatie heeft plaatsgevonden in het staalmonster met de eerdere martensitische microstructuur. Aan de andere kant is het net begonnen in hetzelfde staal met de eerdere microstructuur van ferriet-perliet. Het blijkt dat na 200 uur bij 700°C het sferoïdisatieproces bijna voltooid is in het bekende ferriet-perlietstaal. Er zijn echter nog steeds sporen van de perlitische gebieden te zien.

Voor volledige sferoïdisatie worden austenitiserende temperaturen ofwel iets boven de Ac1-temperatuur of ongeveer halverwege tussen Ac1 en Ac3 gebruikt. Als een temperatuur iets boven Ac1 moet worden gebruikt, zijn goede laadeigenschappen en nauwkeurige temperatuurregelingen nodig voor goede resultaten, anders is het denkbaar dat Ac1 niet kan worden bereikt en dat austenitisatie niet kan plaatsvinden.

Lage C-staalsoorten worden zelden gesferoïdiseerd voor machinale bewerking, omdat ze in de gesferoïdiseerde toestand extreem zacht en 'plakkerig' zijn en snijden met lange, taaie spanen. Wanneer staal met een lage C wordt gesferoïdiseerd, is dit over het algemeen om ernstige vervorming mogelijk te maken. Wanneer bijvoorbeeld stalen buizen van 0,2% C worden geproduceerd door koudtrekken in twee of drie passages, wordt een bolvormige structuur bereikt als het materiaal na elke passage 0,5 uur tot 1 uur bij 690 ° C wordt uitgegloeid. Het eindproduct heeft een hardheid van ongeveer 163 HB. Buizen in deze toestand zijn bestand tegen ernstige vervorming tijdens de daaropvolgende koude vorming. Zoals bij veel andere soorten warmtebehandeling, hangt de hardheid na het sferoïdiseren af van C en het legeringsgehalte. Verhoging van het gehalte aan C of legering, of beide, resulteert in een toename van de hardheid als sferoïd, die over het algemeen varieert van 163 HB tot 212 HB.

Procesgloeien

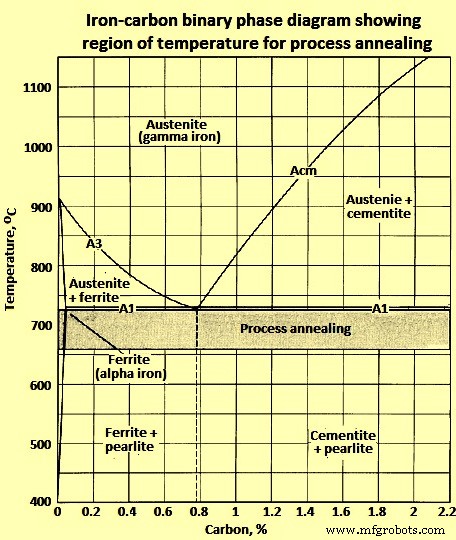

Naarmate de hardheid van staal toeneemt tijdens koude bewerking, neemt de taaiheid af en wordt extra koude reductie zo moeilijk dat het staalmateriaal moet worden gegloeid om de taaiheid te herstellen. Dergelijk gloeien tussen bewerkingsstappen wordt in-proces of eenvoudig procesgloeien genoemd. Het kan bestaan uit elke passende behandeling. In de meeste gevallen is een subkritische behandeling echter adequaat en het minst kostbaar, en de term ‘procesgloeien; zonder verdere kwalificatie verwijst normaal gesproken naar een in-proces subkritisch gloeien. Fig. 6 toont het temperatuurbereik dat typisch wordt gebruikt voor procesgloeien. Het is vaak nodig om procesgloeien te specificeren voor onderdelen die koud worden gevormd door stempelen, koppen of extruderen. Heet bewerkte staalsoorten met een hoge C en gelegeerd staal worden ook procesgegloeid om te voorkomen dat ze barsten en om ze zachter te maken voor scheren, draaien of rechttrekken.

Fig 6 IJzer-koolstof binair fasediagram dat het temperatuurgebied voor procesgloeien weergeeft

Procesgloeien bestaat normaal gesproken uit verhitten tot een temperatuur onder Ae1, gedurende een geschikte tijd weken en vervolgens afkoelen, meestal in lucht. In de meeste gevallen produceert verwarming tot een temperatuur tussen 10 ° C en 20 ° C onder Ae1 de beste combinatie van microstructuurhardheid en mechanische eigenschappen. Temperatuurregelingen zijn alleen nodig om te voorkomen dat het materiaal boven Ae1 wordt verwarmd en daarmee het doel van gloeien tenietdoet.

Wanneer procesgloeien alleen wordt uitgevoerd om een materiaal zacht te maken voor bewerkingen als koud zagen en koud scheren, worden normaal gesproken temperaturen ver onder Ae1 gebruikt en zijn nauwkeurige controles niet nodig.

In de draadindustrie wordt procesgloeien gebruikt als tussenbehandeling tussen het trekken van de draad tot een maat die iets groter is dan de gewenste eindmaat en het tekenen van een lichte verkleining tot de eindmaat. De aldus gemaakte draad staat bekend als gegloeid in procesdraad. Process annealing is used also in the production of wire sufficiently soft for severe upsetting and to permit drawing the smaller sizes of low C and medium C steel wire which cannot be drawn to the desired small size directly from the hot rolled rod. Process annealing is more satisfactory than spheroidize annealing for a material which, because of its composition or size (or both), cannot be drawn to finished size because it either lacks ductility or does not meet physical requirements. Also, material which is cold sheared during processing is process annealed to raise the ductility of the sheared surface to a level suitable for further processing.

Annealed structures for machining

Different combinations of microstructure and hardness, considered together, are significant in terms of machinability. Based on many observations, optimum microstructure for machining steels of various carbon contents are given in Tab 1.

| Tab 1 Optimum microstructure for machining steels of various carbon contents | ||

| Sl. No. | Carbon % | Optimum micro-structure |

| 1 | 0.06-0.2 | As-rolled (most economical) |

| 2 | 0.2-0.3 | Under 75 mm diameter – normalized, 75 mm diameter and over – as-rolled |

| 3 | 0.3-0.4 | Annealed, to produce coarse pearlite, minimum ferrite |

| 4 | 0.4-0.6 | Coarse lamellar pearlite to coarse spheroidized carbides |

| 5 | 0.6-1 | 100 % spheroidized carbides, coarse to fine |

The type of machining operation is also a factor. For example, certain gears are made from 5160 grade steel pipe by the dual operation of machining in automatic screw machines and broaching of cross slots. The screw-machine operations are easiest with thoroughly spheroidized material, but a pearlitic structure is more suitable for broaching. A semi-spheroidized structure proved to be a satisfactory compromise.

Semi-spheroidized structures can be achieved by austenitizing at lower temperatures, and sometimes at higher cooling rates, than those used for achieving pearlitic structures. The semi-spheroidized structure of the 5160 grade steel pipe mentioned above is achieved by heating to 790 deg C and cooling at 28 deg C/hour to 650 deg C. For this steel, austenitizing at a temperature of around 775 deg C results in more spheroidization and less pearlite.

Medium C steels are much more difficult to fully spheroidize than are high C steels such as grades 1095 and 52100. In the absence of excess carbides to nucleate and promote the spheroidizing reaction, it is more difficult to achieve complete freedom from pearlite in practical heat-treating cycles. At lower C levels, structures consisting of coarse pearlite in a ferrite matrix frequently are found to be the most machinable. In some alloy steels, this type of structure can best be achieved by heating to temperatures well above Ac3 to establish a coarse austenite grain size, then holding below Ar1 to allow coarse, lamellar pearlite to form. This process sometimes is referred to as cycle annealing or lamellar annealing. For example, forged 4620 grade steel gears are heated rapidly in a 5 zone furnace to 980 deg C, cooled to 625 deg C to 640 deg C in a water-cooled zone, and held at that temperature for 120 minutes to 150 minutes. The resulting structure is coarse, lamellar pearlite in a ferrite matrix and has a hardness of 140 HB to 146 HB.

Productieproces