Processen voor het gieten van metalen

Processen voor het gieten van metalen

Gieten van metalen is een proces van het vervaardigen van materialen gemaakt van metalen. Het is een vormingsproces voor het vormen van hete vloeibare metalen. Het is de eenvoudigste, meest directe route naar een bijna netvormig product, en vaak de goedkoopste. Het is een proces waarbij vloeibaar metaal in een mal wordt gegoten, die een holle holte van de gewenste vorm bevat, en vervolgens laat afkoelen en stollen. Het gestolde deel is ook bekend als een gietstuk, dat uit de mal wordt geworpen of verwijderd om het proces te voltooien. Gieten wordt heel vaak gebruikt voor het maken van complexe vormen die moeilijk of oneconomisch te maken zijn met andere methoden.

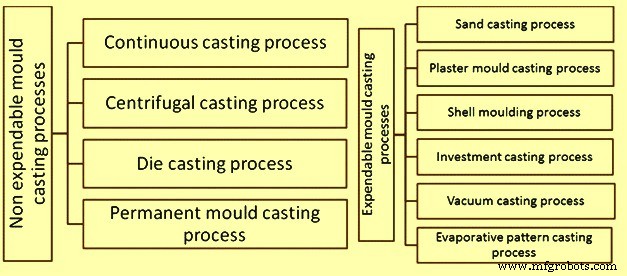

De processen voor het gieten van metalen (Fig 1) hebben twee verschillende onderverdelingen, namelijk (i) niet-verbruikbare vormgieten en (ii) eenmalig gieten van vormen. Het wordt verder afgebroken door het vormmateriaal, zoals zand of metaal, en de gietmethode, zoals zwaartekracht, vacuüm of lage druk.

Fig 1 Processen voor het gieten van metalen

Niet-vervangbare gietprocessen voor gietvormen

Niet-vervangbare vormgieten is een gietproces waarbij de vorm niet na elke productiecyclus hoeft te worden hervormd. Niet-vervangbare vormgieten is een giettechniek die ten minste 4 verschillende gietprocessen heeft. Dit zijn (i) continugieten, (ii) centrifugaalgieten, (iii) spuitgieten en (iv) permanent gieten. Deze vorm van gieten resulteert ook in een verbeterde herhaalbaarheid in geproduceerde onderdelen en levert bijna netvorm gietwerk op.

Continu gietproces

Continugieten van metalen kan worden gedefinieerd als een verfijnd gietproces voor continue productie in grote hoeveelheden metalen vormen met constante doorsnede. Tijdens het proces vindt het gieten van vloeibaar metaal plaats in een watergekoelde, open koperen mal. Hierdoor kan een huid van vast metaal worden gevormd boven het ‘still-liquid’ centrum. Het vloeibare metaal bij continugieten stolt geleidelijk van buiten naar het centrum. Na de eerste stolling wordt de streng, zoals deze vaak wordt genoemd, continu uit de mal gehaald. De vooraf bepaalde lengte van de streng wordt afgesneden door een mechanische schaar of bewegende autogeentoortsen en overgebracht naar verdere vormingsprocessen of naar de tussentijdse opslag. Gietmaten kunnen variëren van plaat, dunne plaat, strip, bloom of knuppel. Continugieten wordt normaal gesproken gebruikt waar de vereiste een continue productie van een standaardproduct is, en ook een verhoogde kwaliteit van het eindproduct. Het wordt veel gebruikt vanwege de kosteneffectiviteit. De metalen die continu worden gegoten zijn staal, aluminium, koper en lood.

Centrifugaal gietproces

Centrifugaalgieten werd uitgevonden door Alfred Krupp, die het in 1852 gebruikte om gietstalen banden voor spoorwielen te maken. Bij dit proces wordt vloeibaar metaal in de mal gegoten en laat het stollen terwijl de mal draait. Metaal wordt in het midden van de mal gegoten op zijn rotatieas. Door de middelpuntvliedende kracht wordt het vloeibare metaal naar de periferie geslingerd.

Centrifugaal gieten maakt gebruik van een permanente mal die continu om zijn as wordt gedraaid met hoge snelheden variërend van 300 tpm (omwentelingen per minuut) tot 3000 tpm terwijl het vloeibare metaal wordt gegoten. Door middelpuntvliedende krachten wordt het metaal naar de binnenkant van de matrijswanden geslingerd, waar het na afkoeling stolt. Onderdelen gegoten met deze methode hebben een fijnkorrelige microstructuur naar de buitendiameter toe vanwege het koelende effect op het matrijsoppervlak. Fijnere korrelmicrostructuur in het buitenoppervlak maakt het gegoten onderdeel bestand tegen atmosferische corrosie en daarom is deze methode gebruikt om buizen te vervaardigen. Aangezien metaal zwaarder is dan onzuiverheden, bevinden de meeste onzuiverheden en insluitsels zich dichter bij de binnendiameter en kunnen ze worden weggewerkt. Oppervlakteafwerking langs de binnendiameter is ook veel slechter dan langs het buitenoppervlak.

Centrifugaalgietmachines kunnen met een horizontale of verticale as zijn. Machines met horizontale as hebben de voorkeur voor lange, dunne cilinders, terwijl verticale machines voor ringen de voorkeur hebben. Bij centrifugaalgieten worden de gietstukken eerst van buitenaf gestold. Dit aspect wordt gebruikt om gerichte stolling van het gietstuk aan te moedigen, en dus om het nuttige metallurgische eigenschappen te verschaffen. Soms worden de binnenste en buitenste lagen weggegooid en wordt alleen het tussenliggende zuilvormige deel gebruikt.

Matrijsgietproces

Spuitgieten is een metaalgietproces dat wordt gekenmerkt door het onder hoge druk persen van vloeibaar metaal in een vormholte. De vormholte wordt gemaakt met behulp van twee geharde matrijzen van gereedschapsstaal. Deze matrijzen worden in vorm gefreesd en werken tijdens het proces op dezelfde manier als een spuitgietmatrijs. De meeste spuitgietstukken zijn gemaakt van specifiek zink, koper, aluminium, magnesium, lood, tin (legering van tin, koper en antimoon) en legeringen op basis van tin. Spuitgietwerk van ferrometaal is ook mogelijk.

Afhankelijk van het type metaal/legering dat wordt gegoten, wordt ofwel een machine met een warme kamer of een koude kamer gebruikt. In een heetkamerproces (gebruikt voor zinklegeringen en magnesium) wordt de drukkamer die is verbonden met de matrijsholte permanent gevuld met het vloeibare metaal. De basiscyclus van de werking omvat (i) de matrijs is gesloten en de zwanenhalscilinder is gevuld met vloeibaar metaal, (ii) de plunjer duwt vloeibaar metaal door de zwanenhalsdoorgang en het mondstuk en in de matrijsholte waar metaal onder druk wordt gehouden totdat het stolt, (iii ) matrijs gaat open en eventuele kernen worden teruggetrokken, gietstuk blijft in uitwerpmatrijs, zuiger keert terug, vloeibaar metaal terugtrekken door mondstuk en zwanenhals en (iv) uitwerppennen duwen het gietstuk uit uitwerpmatrijs. Terwijl de plunjer het inlaatgat blootlegt, vult vloeibaar metaal de cilinder met zwanenhals. Het hetekamerproces wordt gebruikt voor metalen die (i) een laag smeltpunt hebben en (ii) niet legeren met het matrijsmateriaal, staal. Voorbeelden zijn tin, zink en lood.

In een koudekamerproces wordt het vloeibare metaal in elke cyclus in de koude kamer gegoten. De bedrijfscyclus bestaat uit (i) de matrijs wordt gesloten en vloeibaar metaal wordt in de cilinder van de koude kamer gegoten, (ii) de plunjer duwt vloeibaar metaal in de matrijsholte waar het metaal onder hoge druk wordt gehouden totdat het stolt, (iii) de matrijs opent en plunjer volgt om de gestolde slak uit de cilinder te duwen, als er kernen zijn, worden ze teruggetrokken, en (iv) uitwerppennen duwen het gietstuk van de uitwerpmatrijs en de plunjer keert terug naar de oorspronkelijke positie. Dit proces is met name handig voor metalen met een hoog smeltpunt, zoals aluminium en koper (en zijn legeringen).

Er zijn hoge kapitaalkosten gemoeid vanwege de gietapparatuur en de metalen matrijzen en dit heeft de neiging om het proces te beperken tot productie in grote hoeveelheden. De fabricage van onderdelen met behulp van spuitgieten is relatief eenvoudig en omvat slechts vier hoofdstappen, waardoor de incrementele kosten per item laag blijven. Het is met name geschikt voor een grote hoeveelheid kleine tot middelgrote gietstukken. Hierdoor produceert spuitgieten meer gietstukken dan enig ander gietproces.

Spuitgietstukken hebben twee varianten, namelijk (i) porievrij spuitgieten dat wordt gebruikt om defecten in de gasporositeit te elimineren, en (ii) spuitgieten met directe injectie, dat wordt gebruikt met zinkgietstukken om schroot te verminderen en de opbrengst te verhogen.

De spuitgietmethode wordt gebruikt waar fijnere onderdelen nodig zijn. Het is vooral geschikt voor toepassingen waar veel kleine tot middelgrote onderdelen nodig zijn met goede details, een fijne oppervlaktekwaliteit en maatvastheid.

Halfmassief metaal (SSM) gieten is een gemodificeerd spuitgietproces dat de resterende porositeit die normaal in veel spuitgietwerk aanwezig is, vermindert of elimineert. In plaats van vloeibaar metaal als toevoermateriaal te gebruiken, gebruikt SSM-gieten een toevoermateriaal met een hogere viscositeit dat gedeeltelijk vast en gedeeltelijk vloeibaar is. Een aangepaste spuitgietmachine wordt gebruikt om de halfvaste slurry te injecteren in herbruikbare matrijzen van gehard staal. De hoge viscositeit van het halfvaste metaal, samen met het gebruik van gecontroleerde matrijsvulomstandigheden, zorgt ervoor dat het halfvaste metaal de matrijs op een niet-turbulente manier vult, zodat schadelijke porositeit in wezen kan worden geëlimineerd. SSM-gietstukken worden commercieel voornamelijk gebruikt voor aluminium- en magnesiumlegeringen. Deze gietstukken kunnen met warmte worden behandeld tot de T4-, T5- of T6-temperaturen. De combinatie van warmtebehandeling, hoge koelsnelheden (door het gebruik van niet-gecoate stalen matrijzen) en minimale porositeit zorgt voor uitstekende combinaties van sterkte en vervormbaarheid. Andere voordelen van SSM-gieten zijn de mogelijkheid om complexe gevormde onderdelen, netvorm, drukdichtheid, nauwe maattoleranties en de mogelijkheid om dunne wanden te gieten. [

Permanent gietproces

Permanent gieten is een metaalgietproces waarbij gebruik wordt gemaakt van herbruikbare mallen (permanente mallen), meestal gemaakt van matal. Het meest voorkomende proces maakt gebruik van zwaartekracht om de mal te vullen. Er wordt echter ook gebruik gemaakt van gasdruk of een vacuüm. Een variatie op het typische zwaartekrachtgietproces, slush-gieten genaamd, produceert holle gietstukken. Gemeenschappelijke gietmetalen zijn aluminium, magnesium en koperlegeringen. Andere materialen zijn onder meer tin, zink en loodlegeringen. IJzer en staal worden ook gegoten in grafietvormen. Permanente mallen, die meer dan één gieting meegaan, hebben nog steeds een beperkte levensduur voordat ze verslijten.

Hier zijn de twee helften van de mal gemaakt van metaal, meestal gietijzer, staal of vuurvaste legeringen. De holte, inclusief de lopers en het poortsysteem worden machinaal in de malhelften gefreesd. Voor holle onderdelen worden normaal gesproken permanente kernen (van metaal) of zandgebonden kernen gebruikt, afhankelijk van of de kern na het gieten onbeschadigd uit het onderdeel kan worden verwijderd. Het oppervlak van de mal is bedekt met klei of ander hard vuurvast materiaal om de levensduur van de mal te verbeteren. Voor het gieten wordt het oppervlak bedekt met een spray van grafiet of silica, dat als smeermiddel werkt. Dit heeft twee doelen namelijk (i) het verbetert de vloei van het vloeibare metaal, en (ii) het zorgt ervoor dat het gegoten onderdeel gemakkelijker uit de mal kan worden teruggetrokken. Het proces kan worden geautomatiseerd en levert daarom hoge doorvoersnelheden op. Het produceert ook een zeer goede tolerantie en oppervlakteafwerking.

Matrijzen voor het gietproces bestaan uit twee helften. Gietmallen worden over het algemeen gemaakt van grijs gietijzer omdat het ongeveer de beste weerstand tegen thermische vermoeidheid heeft, maar andere materialen zijn staal, brons en grafiet. Deze metalen zijn gekozen vanwege hun weerstand tegen erosie en thermische vermoeidheid. Ze zijn meestal niet erg complex omdat de mal geen inklapbaarheid biedt om krimp te compenseren. In plaats daarvan wordt de mal geopend zodra het gietstuk is gestold, wat hete tranen voorkomt. Kernen kunnen worden gebruikt en zijn meestal gemaakt van zand of metaal. De mal wordt voorafgaand aan de eerste gietcyclus verwarmd en vervolgens continu gebruikt om tijdens de cycli een zo gelijkmatig mogelijke temperatuur te behouden. Dit vermindert thermische vermoeidheid, vergemakkelijkt de metaalstroom en helpt de afkoelsnelheid van het gietmetaal te regelen. Ontluchting vindt meestal plaats via de kleine scheur tussen de twee malhelften, maar als dit niet genoeg is, worden zeer kleine ventilatiegaatjes gebruikt. Ze zijn klein genoeg om de lucht te laten ontsnappen, maar niet het vloeibare metaal. Een riser wordt ook gebruikt om krimp te compenseren. Dit beperkt het rendement meestal tot minder dan 60%. Mechanische uitstoters in de vorm van pennen worden gebruikt wanneer coatings niet voldoende zijn om afgietsels uit de mallen te verwijderen. Deze pinnen worden door de hele mal geplaatst en laten meestal kleine ronde afdrukken achter op het gietstuk.

De vier belangrijkste soorten permanent gieten zijn (i) zwaartekracht, (i) modder, (iii) lage druk en (iv) vacuüm.

Het zwaartekrachtproces begint met het voorverwarmen van de mal tot 150 ° C tot 200 ° C om de stroom te vergemakkelijken en thermische schade aan het gietstuk te verminderen. De vormholte wordt vervolgens gecoat met een vuurvast materiaal of een malwas, waardoor het gietstuk niet aan de mal blijft kleven en de levensduur van de mal wordt verlengd. Eventuele zand- of metalen kernen worden vervolgens geïnstalleerd en de mal wordt dichtgeklemd. Vloeibaar metaal wordt vervolgens in de mal gegoten. Kort na het stollen wordt de mal geopend en wordt het gietstuk verwijderd om de kans op hete tranen te verkleinen. Het proces wordt dan helemaal opnieuw gestart, maar voorverwarmen is niet nodig omdat de warmte van het vorige gietstuk voldoende is en de vuurvaste coating meestal meerdere gietstukken meegaat. Het metaal wordt gegoten bij de laagste praktische temperatuur om scheuren en porositeit te minimaliseren.

Slush-gietproces is een variant van permanent gieten om een hol gietstuk te maken. Daarbij wordt het vloeibare metaal in de mal gegoten en afgekoeld totdat zich een schil van materiaal in de mal vormt. Het resterende vloeibare metaal wordt vervolgens uitgegoten om een holle schaal achter te laten. Het resulterende gietstuk heeft goede oppervlaktedetails, maar de wanddikte kan variëren. Het proces wordt meestal gebruikt voor metalen met een laag smeltpunt. Het gebruikt minder materiaal dan massief gieten en resulteert in een lichter en goedkoper product. Holgegoten figuren hebben over het algemeen een klein gaatje waar de overtollige vloeistof is uitgegoten. Evenzo wordt een proces genaamd 'slush moulding' gebruikt bij de fabricage van thermoplastische dashboards voor auto's, waarbij een vloeibare hars in een hete, holle mal wordt gegoten en een stroperige huid wordt gevormd, waarna overtollige slush wordt afgevoerd, de mal wordt afgekoeld en de gegoten product is verwijderd.

Permanente gietvorm onder lage druk gebruikt een gas bij lage druk, gewoonlijk tussen 20 kPa en 100 kPa om het vloeibare metaal in de vormholte te duwen. De druk wordt uitgeoefend op de bovenkant van de plas vloeistof, die het vloeibare metaal door een vuurvaste gietbuis en uiteindelijk in de bodem van de mal duwt. De gietbuis loopt door tot aan de bodem van de pollepel zodat het vloeibare metaal dat in de mal wordt geduwd zeer schoon is. Er zijn geen stijgbuizen nodig omdat de uitgeoefende druk vloeibaar metaal naar binnen dwingt om krimp te compenseren. Opbrengsten zijn normaal gesproken meer dan 85% omdat er geen stijgbuis is en al het metaal in de gietbuis valt gewoon terug in de pollepel voor hergebruik. De overgrote meerderheid van permanente gietstukken voor lage druk zijn van aluminium en magnesium, maar sommige zijn koperlegeringen. Voordelen zijn onder meer zeer weinig turbulentie bij het vullen van de mal vanwege de constante druk, die gasporositeit en slakvorming minimaliseert. Mechanische eigenschappen zijn ongeveer 5 % beter dan die van permanente gietstukken op basis van zwaartekracht. Het nadeel is dat de cyclustijden langer zijn dan bij zwaartekracht gietstukken.

Vacuüm permanent gieten behoudt alle voordelen van permanent gieten onder lage druk, plus de opgeloste gassen in het vloeibare metaal worden geminimaliseerd en de reinheid van het vloeibare metaal is nog beter. Het proces kan dunwandige profielen aan en geeft een zeer goede oppervlakteafwerking. Mechanische eigenschappen zijn normaal gesproken 10 tot 15 % beter dan die van permanente gietstukken door zwaartekracht.

Eenmalige vormgietprocessen

Eenmalige gietvorm is een algemene classificatie die zand-, plastic-, schaal-, gips- en investeringsgietstukken (verloren wastechniek) omvat. Bij deze vorm van gieten worden tijdelijke, niet-herbruikbare mallen gebruikt.

Zandgietproces

Zandgietproces, ook wel zandgegoten gietproces genoemd, is een van de meest populaire en eenvoudige vormen van gieten. Het proces gebruikt zand als malmateriaal. Het wordt al eeuwenlang gebruikt. Zandgieten maakt kleinere batches mogelijk dan permanent gieten en tegen lage kosten. Met zandgieten kunnen de meeste metalen worden gegoten, afhankelijk van het type zand dat voor de mallen wordt gebruikt. Zandgietwerk wordt geproduceerd in gespecialiseerde werkplaatsen die gieterijen worden genoemd. Meer dan 70 % van alle metalen gietstukken wordt geproduceerd via een zandgietproces.

Zand voor gieten is relatief goedkoop en voldoende vuurvast, zelfs voor de productie van gietstaal. Naast het zand wordt met het zand een geschikt bindmiddel (meestal klei) gemengd of ontstaat. Het mengsel wordt bevochtigd, meestal met water, maar soms ook met andere stoffen, om de sterkte en plasticiteit van de klei te ontwikkelen en het aggregaat geschikt te maken voor gieten. Het zand zit meestal in een systeem van frames of vormbakken. De vormholten en het poortsysteem worden gecreëerd door het zand te verdichten rond patronen die direct in het zand zijn uitgehouwen.

Zandgieten vereist een doorlooptijd van dagen of soms zelfs weken voor productie met hoge outputsnelheden (1–20 stuks/uur-vorm) en is onovertroffen voor de productie van grote delen. Groen (vochtig) zand heeft bijna geen limiet voor het deelgewicht, terwijl droog zand een praktische limiet voor de deelmassa heeft, variërend van 2.300 kg tot 2.700 kg. Het minimumgewicht van het onderdeel varieert van 0,075 kg tot 0,1 kg. Het zand wordt aan elkaar gehecht met behulp van klei, chemische bindmiddelen of gepolymeriseerde oliën (zoals motorolie). Zand kan bij de meeste bewerkingen vele malen worden hergebruikt en vereist weinig onderhoud.

Zandgieten maakt gebruik van natuurlijk of synthetisch zand (meerzand), dat meestal een vuurvast materiaal is dat silica (SiO2) wordt genoemd. De zandkorrels moeten klein genoeg zijn om dicht op elkaar te kunnen worden gepakt en groot genoeg om gassen die tijdens het gieten van het metaal worden gevormd, door de poriën te laten ontsnappen. Grotere mallen gebruiken groen zand (mengsel van zand, klei en wat water). Zand kan opnieuw worden gebruikt en overtollig metaal wordt afgesneden en ook opnieuw gebruikt. De typische zandvorm bestaat uit twee delen, de bovenste helft heet de cope, en het onderste deel is de weerstand. De vloeistof stroomt in de opening tussen de twee delen, de vormholte genoemd. De geometrie van de holte wordt gecreëerd door het gebruik van een houten vorm, het patroon genoemd. De vorm van het patroon is (vrijwel) identiek aan de vorm van het te gieten onderdeel. Er is een trechtervormige holte. De bovenkant van de trechter is de schenkbeker terwijl de pijpvormige hals van de trechter de spruw is. Het vloeibare metaal wordt in de schenkbeker gegoten en stroomt langs de spruw naar beneden. De lopers zijn de horizontale holle kanalen die de onderkant van de spruw verbinden met de vormholte. Het gebied waar een loper samenkomt met de holte wordt de poort genoemd. Er worden enkele extra holtes gemaakt die aansluiten op het bovenoppervlak van de mal. Overtollig vloeibaar metaal dat in de mal wordt gegoten, stroomt in deze holtes, stijgbuizen genoemd. Ze fungeren als reservoirs. Naarmate het metaal in de holte stolt, krimpt het, en het extra metaal van de stootborden stroomt terug naar beneden om gaten in het gegoten onderdeel te voorkomen. Ventilatieopeningen zijn smalle gaten die de holte verbinden met de atmosfeer om gassen en de lucht in de holte te laten ontsnappen. Er worden kernen ingebracht om binnenoppervlakken van de gegoten onderdelen te creëren. Dit is nodig omdat veel gegoten onderdelen inwendige gaten (holle delen) of andere holtes in hun vorm hebben die niet direct toegankelijk zijn vanuit beide delen van de mal. Kernen worden gemaakt door zand te bakken met wat bindmiddel, zodat ze hun vorm kunnen behouden wanneer ze worden gehanteerd. De mal wordt geassembleerd door de kern in de holte van de weerstand te plaatsen en vervolgens de kap er bovenop te plaatsen. De mal wordt na montage vergrendeld. Nadat het gieten is gedaan, wordt het zand eraf geschud en wordt de kern weggetrokken en meestal afgebroken.

Gipsvormgietproces

Gipsvormgietproces is vergelijkbaar met zandgieten, behalve dat gips van Parijs (gips, CaSO4) wordt vervangen door zand als vormmateriaal. Het gips is geen puur gips, maar heeft eerder additieven om de groene sterkte, droge sterkte, permeabiliteit en gietbaarheid te verbeteren. Zo wordt bijvoorbeeld talk of magnesiumoxide toegevoegd om barsten te voorkomen en de uithardingstijd te verkorten. Toevoeging van kalk en cement beperkt de uitzetting tijdens het bakken, terwijl toevoeging van glasvezels de sterkte verhoogt. Zand kan worden gebruikt als vulmateriaal. De verhouding van ingrediënten is 70% tot 80% gips en 20% tot 30% additieven.

Gips van parijs is een fijn wit poeder dat, wanneer het wordt gemengd met water, een kleiachtige consistentie krijgt en rond het patroon kan worden gevormd. Het gipsafgietsel kan worden afgewerkt om een zeer goede oppervlakteafwerking en maatnauwkeurigheid te verkrijgen. Het is echter relatief zacht en niet sterk genoeg bij een temperatuur boven 1200 ° C, dus deze methode wordt voornamelijk gebruikt om gietstukken te maken van non-ferro metalen zoals zink, koper, aluminium en magnesium.

Tijdens het gieten van de gipsmal wordt eerst het gips gemengd en wordt het patroon besproeid met een dunne laag scheidingsmassa om te voorkomen dat het gips aan het patroon blijft plakken. Het gips wordt vervolgens over het patroon gegoten en het apparaat wordt geschud zodat het gips eventuele kleine functies opvult. De pleister hardt in het algemeen in ongeveer 15 minuten en het patroon wordt dan verwijderd. De vorm wordt vervolgens gebakken, tussen 120 ° C en 260 ° C, om overtollig water te verwijderen. De gedroogde vorm wordt vervolgens geassembleerd, voorverwarmd en het metaal gegoten. Ten slotte wordt, nadat het metaal is gestold, het gips van het gegoten deel gebroken. Het gebruikte gips kan niet opnieuw worden gebruikt.

Omdat gips een lagere thermische geleidbaarheid heeft, koelt het gietstuk langzaam af en heeft het daarom een meer uniforme korrelstructuur (d.w.z. minder kromtrekken, minder restspanningen).

Over het algemeen duurt de voorbereiding van het formulier minder dan een week, waarna een productiesnelheid van 1 eenheid tot 10 eenheden per uur wordt bereikt, met items zo zwaar als 45 kg en slechts 30 gram met een zeer goede oppervlakteafwerking en dicht toleranties. Gipsvormgieten is een goedkoop alternatief voor andere gietprocessen voor complexe onderdelen vanwege de lage kosten van het gips en het vermogen om gietstukken te produceren die bijna netvormig zijn.

Schelpvormproces

Shell molding proces, ook bekend als shell mold casting, is een vervangbaar vormgietproces waarbij een met hars bedekt zand wordt gebruikt om de mal te vormen. Schelpvormen is vergelijkbaar met zandgieten, maar de vormholte wordt gevormd door een geharde 'schaal' van zand in plaats van een kolf gevuld met zand. Het gebruikte zand is fijner dan zandgietzand en wordt gemengd met een hars zodat het door het patroon kan worden verwarmd en kan worden uitgehard tot een schil rond het patroon. Door de hars en het fijnere zand geeft het een veel fijnere oppervlakteafwerking. Het proces is eenvoudig te automatiseren en nauwkeuriger dan zandgieten. Dit proces is ideaal voor complexe items die klein tot middelgroot zijn en een hogere precisie vereisen. In vergelijking met zandgieten heeft dit proces een betere maatnauwkeurigheid, een hogere productiviteit en lagere arbeidsvereisten.

Bij het vormen van een schaal, zoals zandgieten, wordt het vloeibare metaal in een vervangbare mal gegoten. De mal is een dunwandige schaal die is gemaakt door een zand-harsmengsel rond een patroon aan te brengen. Het patroon, een metalen stuk in de vorm van het gewenste onderdeel, wordt hergebruikt om meerdere schaalmallen te vormen. Een herbruikbaar patroon zorgt voor hogere productiesnelheden, terwijl de wegwerpmallen het mogelijk maken om complexe geometrieën te gieten. Het vormproces van de schaal vereist het gebruik van een metalen patroon, oven, zand-harsmengsel, stortbak en vloeibaar metaal.

Het vormproces van de schaal maakt het gebruik van zowel ferro- als non-ferrometalen mogelijk, meestal met behulp van gietijzer, koolstofstaal, gelegeerd staal, roestvrij staal, aluminiumlegeringen en koperlegeringen. Typische onderdelen zijn klein tot middelgroot en vereisen een hoge nauwkeurigheid, zoals tandwielkasten, cilinderkoppen, drijfstangen en hefboomarmen.

Shell-vormproces levert betere oppervlaktekwaliteit en toleranties op. Het proces bestaat uit het maken van het 2-delige patroon van metaal (bijv. aluminium of staal) dat vervolgens wordt verwarmd tot tussen 175 ° C tot 370 ° C en vervolgens wordt bedekt met een smeermiddel (bijv. siliconenspray). Elk van de verwarmde halve patronen is bedekt met een mengsel van zand en een thermohardende hars/epoxy bindmiddel. Het bindmiddel lijmt een laag zand op het patroon en vormt zo een schelp. Het proces kan worden herhaald om een dikkere schaal te krijgen. Hierna wordt het geheel gebakken om het uit te harden. De patronen worden vervolgens verwijderd en de twee halve schalen worden samengevoegd om de mal te vormen. Het metaal wordt vervolgens in de mal gegoten. Wanneer het metaal stolt, wordt de schaal gebroken om het onderdeel te krijgen.

Proces voor het gieten van investeringen

Het gietproces voor investeringen is ook bekend als het gietproces met verloren was. Het is een proces dat al duizenden jaren wordt toegepast, waarbij het verloren-wasproces een van de oudst bekende metaalvormingstechnieken is. Van 5000 jaar geleden, toen bijenwas het patroon vormde, tot de hedendaagse hoogtechnologische wassen, vuurvaste materialen en speciale legeringen, zorgen de gietstukken ervoor dat componenten van hoge kwaliteit worden geproduceerd met de belangrijkste voordelen van nauwkeurigheid, herhaalbaarheid, veelzijdigheid en integriteit.

Investeringsgieten dankt zijn naam aan het feit dat het patroon is belegd, of omgeven, met een vuurvast materiaal. De waspatronen vereisen uiterste zorg omdat ze niet sterk genoeg zijn om de krachten te weerstaan die optreden tijdens het maken van de mal. Een voordeel van investeringsgieten is dat de was opnieuw kan worden gebruikt.

De stappen in het investeringsgietproces zijn (i) waspatronen worden geproduceerd door spuitgieten, (ii) meerdere patronen worden geassembleerd tot een centrale wasspuit, (iii) een schaal wordt gebouwd door het samenstel onder te dompelen in een vloeibare keramische slurry en vervolgens in een bed van extreem fijn zand en er kunnen meerdere lagen nodig zijn, (iv) het keramiek wordt gedroogd, de was wordt gesmolten en het keramiek wordt gebakken om alle was te verbranden, (v) de schaal wordt gevuld met vloeibaar metaal door zwaartekracht gieten. Bij het stollen worden de onderdelen, poorten, aangiet en schenkbeker één solide gietstuk. Hol gieten kan worden gemaakt door overtollig metaal uit te gieten voordat het stolt, (vi) nadat het metaal stolt, wordt de keramische schaal afgebroken door trillingen of waterstralen, en (vii) de onderdelen worden weggesneden van de spruw met behulp van wrijving met hoge snelheid zaag en kleine afwerking wordt gegeven aan het laatste deel.

Het proces is geschikt voor herhaalbare productie van netvormige componenten van een verscheidenheid aan verschillende metalen en hoogwaardige legeringen. Hoewel dit proces over het algemeen wordt gebruikt voor kleine gietstukken, is het ook gebruikt om complete deurkozijnen voor vliegtuigen te produceren, met stalen gietstukken tot 300 kg en aluminium gietstukken tot 30 kg. In vergelijking met andere gietprocessen, zoals spuitgieten of zandgieten, kan het een duur proces zijn. De componenten die kunnen worden geproduceerd met behulp van investeringsgieten, kunnen echter ingewikkelde contouren bevatten, en in de meeste gevallen worden de componenten gegoten in de vorm van een netvorm, dus na het gieten is er weinig of geen nabewerking nodig.

Vacuümgietproces

Dit proces wordt ook wel counter-gravity casting genoemd. Het proces wordt gebruikt wanneer luchtinsluiting een probleem is, er ingewikkelde details of ondersnijdingen zijn, of als het materiaal vezel- of draadversterkt is. Het is in principe hetzelfde proces als het gieten van investeringen, behalve de stap van het vullen van de mal, de stap (v) hierboven. In dit geval wordt het materiaal door een vacuümpomp omhoog gezogen in de mal. De mal verschijnt in een omgekeerde positie van het gebruikelijke gietproces en wordt met het vloeibare metaal in de kolf neergelaten. Een voordeel van vacuümgieten is dat door de druk korte tijd te laten ontsnappen nadat de mal is gevuld, het niet-gestolde metaal weer in de kolf kan worden losgelaten. Hierdoor kan een hol gietstuk worden gemaakt. Aangezien de meeste warmte wordt weggeleid van het oppervlak tussen de mal en het metaal, stolt daarom altijd het gedeelte van het metaal dat zich het dichtst bij het maloppervlak bevindt. Het massieve front beweegt naar binnen in de holte. Dus als de vloeistof zeer korte tijd na het vullen wordt afgetapt, is het mogelijk om een zeer dunwandig hol voorwerp te krijgen.

Gietproces met verdampingspatroon

Gietproces met verdampingspatroon is een soort gietproces waarbij een patroon wordt gebruikt dat is gemaakt van een materiaal dat zal verdampen wanneer het vloeibare metaal in de vormholte wordt gegoten. Dit betekent dat het patroonmateriaal voor het gieten niet uit de mal hoeft te worden gehaald. Het meest gebruikte materiaal met verdampingspatroon is polystyreenschuim. De twee belangrijkste processen zijn gieten met verloren schuim en volledig gieten.

Verloren schuimgieten is een soort gietproces met verdampingspatroon dat vergelijkbaar is met investeringsgieten, behalve dat schuim wordt gebruikt voor het patroon in plaats van was. Dit proces maakt gebruik van het lage kookpunt van schuim om het investeringsgietproces te vereenvoudigen door de noodzaak om de was uit de mal te smelten, weg te nemen.

Volledig gieten is een gietproces met verdampingspatroon dat een combinatie is van zandgieten en verloren schuimgieten. Het maakt gebruik van een geëxpandeerd polystyreenschuimpatroon dat vervolgens wordt omgeven door zand, net als zandgieten. Het metaal wordt dan direct in de mal gegoten, die bij contact het schuim verdampt.

Het belangrijkste verschil is dat bij verloren schuim gieten gebruik wordt gemaakt van niet-gebonden zand en bij volledig gieten wordt gebruik gemaakt van gebonden zand (of groen zand). Omdat dit verschil vrij klein is, is er veel overlap in de terminologie. Er zijn veel niet-gepatenteerde termen die zijn gebruikt om deze processen te beschrijven. Deze omvatten holteloos gieten, verdampingsschuimgieten, schuimverdampingsgieten, verloren patroongieten, het castrale proces en geëxpandeerd polystyreengieten. Gebruikte eigen termen zijn onder meer Styro-cast, Foam cast, Replicast en Policast.

Productieproces

- Vuurvaste metalen en legeringen voor ruimtevaart

- Een inleiding tot 3D-printen voor zandgieten

- Patroontoeslagen voor correct gieten van metalen | Industrieën | Metallurgie

- Patronen voor het gieten van metalen | Industrieën | Metallurgie

- Soorten gietfouten | metalen | Industrieën | Metallurgie

- 5 technieken voor het gieten van aluminium

- Snel prototype voor zandgieten

- Traceerbaarheidspraktijken voor castingproductie

- Soorten inconel voor investeringscasting

- Zand gieten voor industrieel gebruik

- 4 veelvoorkomende soorten metaalgietprocessen