Historische aspecten van continugieten en aanverwante technologieën voor staal

Historische aspecten van continugieten en aanverwante technologieën voor staal

De continugiettechnologie (CC) van staal, als een methode voor het stollen van vloeibaar staal, heeft een relatief korte geschiedenis — niet veel langer dan het maken van zuurstofstaal. Anders dan andere processen in de staalproductie, is continugieten de vitale schakel tussen de vloeibare en de vaste fase en moet het tegelijkertijd met metallurgische effecten en mechanische uitdagingen leven.

Continu gieten transformeert vloeibaar staal continu in vast en omvat een verscheidenheid aan belangrijke commerciële processen. Deze processen zijn de meest efficiënte manier om grote hoeveelheden vloeibaar staal te laten stollen tot eenvoudige vormen voor latere verwerking. De CC-ratio voor de wereldstaalindustrie bedraagt nu ongeveer 96 % van de ruwstaalproductie, wat in 1970 slechts 4 % was.

Continugieten onderscheidt zich van andere stollingsprocessen door zijn stationaire aard. Het vloeibare staal stolt tegen de wanden van de mal, terwijl het tegelijkertijd van de bodem van de mal wordt teruggetrokken met een snelheid die het vaste/vloeibare grensvlak in de loop van de tijd op een constante positie houdt. Het proces werkt het beste als al zijn aspecten op deze stabiele manier werken.

In vergelijking met andere gietprocessen heeft continugieten over het algemeen hogere kapitaalkosten, maar lagere bedrijfskosten. Het is de meest kosten- en energie-efficiënte methode om halffabrikaten van staal in massa te produceren met een constante kwaliteit in verschillende maten en vormen. Dwarsdoorsneden kunnen rechthoekig zijn, om vervolgens in plaat of plaat te rollen, vierkant of rond voor lange producten en naadloze buizen, en zelfs dogbone-vormen, om in I- of H-balken te rollen.

Tegenwoordig bestaan continugietmachines uit gemodulariseerde technologische/mechatronische pakketten om een snel ontwerp en een korte projectuitvoeringstijd mogelijk te maken, evenals een snelle productieverhoging nadat de eerste hitte is gegoten. Vanuit metallurgisch oogpunt hebben de modernste continugietmachines functies om strengbehandeling mogelijk te maken door middel van speciale koelings- en zachte reductietechnologieën. Geavanceerde procesmodellen maken on-line processimulatie en close-loopcontrole mogelijk om de productkwaliteit en productiviteitsdoelstellingen verder te optimaliseren. Roboteenheden voeren taken uit in gevaarlijke gebieden en verbeteren de bedrijfszekerheid zonder menselijke tussenkomst. De snelheid van innovatie is uitstekend geweest in continu gieten sinds het begin van de commercialisering in de jaren vijftig. Visies en de eerste pogingen om dit proces in de jaren zestig en zeventig te ontwikkelen, evenals benchmarks in de jaren tachtig worden waargenomen.

Tijdens de vrij lange incubatieperiode in de voorbereidende perioden, d.w.z. vóór de jaren 1950, kwamen belangrijke ontwikkelingsstimulansen van de non-ferro-industrie, die CC-processen al had toegepast - met name door het principe van de reizende mal - met behulp van gietwielen en/of riemen om te overwinnen schimmel wrijving. Later voegden echte ideeën van staalproducenten verschillende mijlpalen toe aan het aandrijven van CC-toepassing op staal, zij het voornamelijk door een proces dat gebaseerd is op een stationaire, oscillerende mal.

Vroege stadia in de ontwikkeling van continu gieten

Het idee om het gietproces productiever te maken door continuïteit wordt toegeschreven aan J Laing, die in 1843 in de VS patenteerde na het succesvol testen van een machine voor het horizontaal continu gieten van buizen en platen uit laagsmeltende metaallegeringen. In dit octrooischrift stelde Laing voor om het vloeibare metaal uit een verticaal reservoir door een trog naar een voorverwarmde horizontale mal te voeren met een ingebrachte doorn die rond zijn as roteerde om te voorkomen dat het aan het gietstuk bleef kleven. De buis werd gekoeld bij de uitgang van de mal.

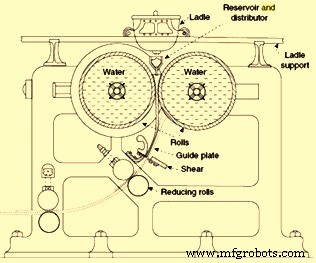

Verdere ontwikkeling van continugieten wordt toegeschreven aan Henry Bessemer die in 1857 in het VK een apparaat voorstelde en patenteerde dat bekend staat als twin roll caster. In dit apparaat werd vloeibaar staal tussen twee watergekoelde trommels gegoten en de resulterende massieve plaat werd geëxtraheerd door gebogen geleidingsplaten waar de plaat continu op maat werd gesneden, en verder geëxtraheerd door middel van verende rollen (figuur 1). Bessemer heeft deze technologie echter niet nagestreefd en heeft vermoedelijk een hogere prioriteit gegeven aan de ontwikkeling van het staalproductieproces.

Fig 1 Continu gietproces voorgesteld door Henry Bessemer

Het duurde meer dan 100 jaar voordat het continugieten van staal een massaproductietechnologie werd, maar dan met een ander ontwerp dan dat van het dubbelwalsgieten dat op industriële schaal is toegepast op lichte legeringen.

Bij dergelijke verdere ontwikkelingen implementeerde Bessemer vervolgens een verdeelbak met stop voor het vasthouden van slakken. De mal van 250 mm x 250 mm onder de verdeelbak bevatte een hydraulische vijzel om de staaf naar boven te duwen voor een bedoeld direct rollen van de staaf zonder opnieuw te verwarmen. Dit was een voorloper voor het sluiten van het onderste uiteinde van de mal met een dummy bar.

Goeran Fredrik Goeransson uit Zweden introduceerde in 1858 een pollepel met stop voor het overbrengen van vloeibaar staal van het blaasvat naar de gietput via een takel. Deze werd in 1859 door Henry Bessemer vervangen door een apparaat met een schommeltype, dat de eerste pollepeltoren was. De eerste schuifpoort voor een pollepel werd in 1885 bedacht door David D Lewis.

De volgende stap in de ontwikkeling van continugieten werd gemaakt door Benjamin Atha in 1886. Volgens zijn octrooiaanvraag was de hoge, watergekoelde, bodemloze mal direct verbonden met de verdeelbak, terwijl de dummybar een klauwvormige kop had en de resulterende metalen knuppel met tussenpozen aangedreven uittrekrollen. De methode werd in het begin van de twintigste eeuw gebruikt voor de semi-commerciële productie van knuppels met een grootte van 100 mm in het vierkant, maar bereikte geen massaproductie. Onafhankelijk patenteerde RM Daelen in 1889 een soortgelijk (niet echt gebruikt) apparaat met knippen on-the-fly.

Het eerste zwenkwiel gebouwd door een echte machinebouwer, Arthur McKee Co. uit Cleveland, Ohio, in 1915 was ontworpen door John T Rowley uit de VS, al met buigen en onbuigzaam en met knuppels van 45 mm x 45 mm tot 75 mm x 75 mm mm in lengtes variërend van 10 m tot 50 m (zonder on-the-fly afgesneden). Er was een grillige lengtecontrole als gevolg van overmatige wrijving in de vorm, waardoor de schaal willekeurig bleef plakken en scheuren.

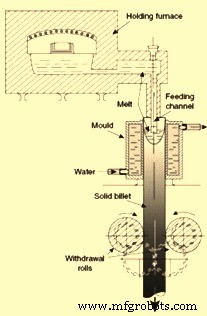

Het concept om een korte mal heen en weer te bewegen om de wrijving van de mal te verminderen, werd in 1921 gepatenteerd door Cornelius W. van Ranst uit de VS. Siegfried Junghans uit Duitsland implementeerde voor het eerst maloscillatie in de jaren dertig van de vorige eeuw. Zijn continugietmachine werd aanvankelijk bij Wieland-Werke gebruikt voor het gieten van messing. De mal bestond uit een koperen buis die aan beide zijden open was en omgeven was door een watermantel. Het vloeibare metaal werd aan de bovenzijde toegevoerd en het gestolde metaal werd door middel van rollen aan de onderzijde afgevoerd. Door een speciaal systeem werd de aanvoer van vloeibaar metaal zodanig aangepast aan de onttrekkingssnelheid dat het niveau van het vloeibare metaal in de mal constant werd gehouden. Dit was een belangrijk onderdeel van de technologie en een levendig voorbeeld dat het CC-proces een voordeel biedt op het gebied van automatisering en controle. De mal werd gesmeerd en kreeg een op en neergaande oscillerende beweging om te voorkomen dat het vaste metaal aan de malwanden bleef kleven. Deze functie werd uiteindelijk gebruikt voor het continu gieten van staal. In de put onder de installatie werden vliegende zagen gepositioneerd om de knuppels continu op de gewenste lengte te zagen. Een dergelijk schema was succesvol geweest en werd veel gebruikt voor het continu gieten van koper en aluminiumlegeringen in Duitsland, de VS en de toenmalige USSR. Het Junghan-proces werd vanaf 1937 toegepast op magnesium voor het gieten van ronde knuppels met een diameter van 200 mm voor extrusie en platen met afmetingen tot 100 mm x 600 mm. Fig. 2 toont de Junghans-methode van continugieten. Later voegde Junghans water rechtstreeks op de knuppel toe en bracht hij veel innovaties door met betrekking tot het juiste toevoer- en distributiesysteem voor vloeibaar metaal.

Fig 2 Junghans methode van continu gieten

In vergelijking met het voorheen gebruikte permanente vormgieten had de Junghans-methode de volgende voordelen.

- Echt continu proces met de mogelijkheid van geavanceerde automatisering waardoor de productiviteit kon worden verhoogd met minder mankracht

- Reproduceerbare gietregimes die reproduceerbare kwaliteit van knuppels mogelijk maakten

- Betere voeding van de centrale delen van knuppels met dienovereenkomstig verhoogde degelijkheid van knuppels

- Meer uniforme structuur over de hele knuppel

- Betere afvoer van gassen tijdens het gieten door het vloeibare deel van de knuppel

- Minder afgedankt materiaal

De Junghans-methode loste echter niet alle problemen van permanent gieten op, voornamelijk omdat de warmte-extractie overheersend was door de wanden van de mal. Als gevolg hiervan was de zinkput van de knuppel diep, was de gestolde schaal onderhevig aan hoge thermische gradiënten en vereiste de vorming van de luchtspleet het handhaven van lage gietsnelheden of, met andere woorden, langere stoltijden. Grotere knuppels (300 mm - 500 mm in diameter) werden gekenmerkt met een inhomogene structuur en chemische samenstelling (macro-segregatie). De lange mallen die nodig waren voor een goede koeling vroegen om een zeer fijne afwerking van het binnenoppervlak.

Om deze tekortkomingen op te heffen, was het noodzakelijk een technologie te ontwikkelen waarbij de warmte voornamelijk via het vaste deel van het gietstuk zou worden onttrokken. Als gevolg hiervan moest de zinkput van het gietstuk ondieper zijn en het stollingsprofiel vlakker. De macro-segregatie, structuurinhomogeniteit en radiale spanningen moesten veel minder uitgesproken zijn. Aan deze behoeften werd voldaan met een nieuwe technologie die bijna gelijktijdig en onafhankelijk in Duitsland en de VS werd ontwikkeld. Deze technologie staat bekend als ‘direct chill (DC) technology’. Deze technologie werd al snel gecommercialiseerd en werd op industriële schaal gebruikt. Het DC-gietproces volgens de technologie was als volgt.

Vloeibaar metaal werd van bovenaf gegoten in een open, relatief korte watergekoelde mal, die in het begin van onderaf werd afgesloten door een dummyblok verbonden met een hydraulisch of mechanisch neerlaatsysteem. Nadat het smeltniveau in de mal een bepaald niveau had bereikt, werd de ram neergelaten en werd het vaste deel van de knuppel naar beneden getrokken. De stroomsnelheid van het vloeibare metaal en de gietsnelheid werden zo aangepast dat het vloeistofniveau in de mal constant bleef. Zodra de vaste schil uit het onderste deel van de mal kwam, werd water in de vorm van een spray of waterfilm op het oppervlak aangebracht. De koeling van de vaste knuppel werd verder geïntensiveerd door deze in een met water gevulde put te laten zakken (wat het proces ook veiliger maakte, omdat vloeibaar metaal, in geval van uitbloeden, snel werd afgekoeld in een grote hoeveelheid water). Het proces was semi-continu. Zodra de ram zijn laagste positie in de put had bereikt, werd het gieten gestopt en werd de knuppel uit de put verwijderd. DC-casting had een unieke eigenschap die het heel anders maakt dan eerder gebruikte giettechnologieën.

De stolling vond plaats in een smalle laag van het gietstuk binnen en onder de mal. Tijdens de gestage gietfase bleven de vorm en de afmetingen van dit gebied constant en reproduceerbaar van de ene warmte naar de andere. Door de verdeling van vloeibaar metaal tijdens het toevoeren van de mal, directe koeling onder de mal en de gietsnelheid te regelen, konden de vorm en de afmetingen van de stolgebieden binnen de optimale grenzen worden gehouden. Aangezien deze vorm en afmetingen de thermische gradiënten bepalen en verantwoordelijk zijn voor scheuren, macrosegregatie en structuurhomogeniteit, zou het optreden van deze defecten ook kunnen worden gecontroleerd. DC-gieten had de volgende voordelen ten opzichte van de Junghans-gietmethode.

- Aanzienlijk verminderde middenlijnsegregatie

- Verhoogde dichtheid van het centrale deel van de knuppel

- Fijnere en homogenere structuur met overeenkomstig verbeterde mechanische eigenschappen

- Betere oppervlaktekwaliteit

- Lagere bedrijfskosten

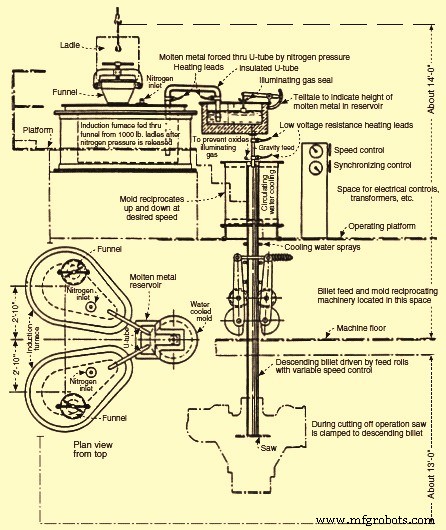

De eerste CC-machine voor non-ferrometaal werd in 1937 door Rossi, een ondernemer, geïnstalleerd bij Scovill Manufacturing Co. in Waterbury, waarbij verschillende CC-processen uit die tijd werden toegepast. De continugieter (Fig 3), met oscillerende mal plus directe koeling met watersproeiers eronder zag er vrij eenvoudig uit, maar een uitgebreid systeem voor de toevoer en toevoer van het vloeibare metaal werd geïmplementeerd. Deze omvatten (i) volledig omhulde overdracht van vloeibaar metaal van de pollepel door een trechter naar twee inductieverwarmde en inert gemaakte bewaarvaten, parallel opgesteld, (ii) van daaruit gehulde overdracht van vloeibaar metaal naar een kleine en inert gemaakte tussenliggende voerbak door inert gas druk (waardoor volledige slakretentie wordt gegarandeerd) via weerstandverwarmde kanalen, en uitgerust met een metalen hoogte-indicator, en (iii) vervolgens zwaartekrachttoevoer van vloeibaar metaal door een ander weerstandverwarmd kanaal in de met gas omhulde mal. Rossi had een ononderbroken werking van zeven dagen gegarandeerd, wat vanaf het begin van de continugieter werd bereikt.

Fig 3 Rossi zwenkwiel met oscillerende mal

Gestimuleerd door dit succesvolle voorbeeld van de non-ferro-industrie, werden geleidelijk de inspanningen geïntensiveerd om CC-technologie ook op staal toe te passen. De meeste van dergelijke ontwikkelingen werden in de jaren tijdens en kort na de Tweede Wereldoorlog echter sterk ingeperkt. Er zijn in deze periode zeer weinig details en operationele details opgedoken vanwege de algemene geheimhouding tijdens de periode. Edward R. Williams, president van 'Vulcan Mold and Iron Co.' ging voor een lange en stationaire mal en probeerde de malwrijving te verminderen door intermitterende strengonttrekking. Zijn octrooiaanvraag omvatte een ondersteuning voor een rolschort die nodig was bij het gieten van plaatdelen. Samen met Republic Steel startte hij in 1942 een grote pilootgietmachine voor knuppels van 100 mm x 100 mm en miniplaten van 75 mm x 215 mm. In 1948 werd er nog een pilooteenheid gebouwd met Babcock en Wilcox die was uitgerust met geavanceerde functies zoals automatische matrijsniveauregeling en tv-toezicht.

Gebaseerd op een stationaire vaste mal, werden veel soortgelijke hedendaagse inspanningen gestart in de VS, in Groot-Brittannië, in Rusland (toen de USSR), in Japan, in Oostenrijk en in Frankrijk. Deze gietinspanningen werden belemmerd door malwrijving en waren daarom minder succesvol dan het vroege proefgieten van staal met de oscillerende Junghans-Rossi-mal. In 1949 startte Junghans zijn eigen pilot caster, gevoed door I ton Bessemer converter. Na het starten van de caster sloot hij een samenwerkingsovereenkomst met Mannesmann, die in 1950 hun pilot caster startte in Huckingen. In 1952 bundelden de Duitse en Oostenrijkse CC-ontwikkelaars hun krachten, later nomineerden ze Demag als hun machinebouwer in 1956, wat leidde tot de groep acroniem DMB, Demag-Mannesmann-Boehler.

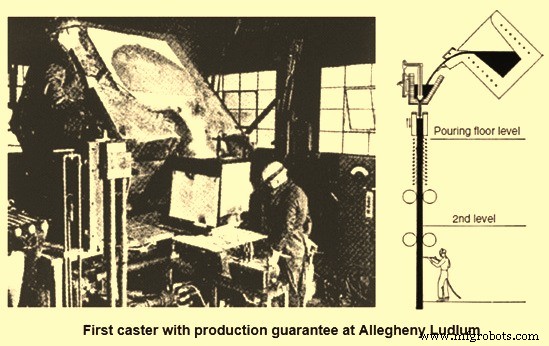

Rossi die alleen achter bleef, leverde zijn eerste staalgietmachine, gebouwd door Koppers Co., die in 1949 in Allegheny Ludlum werd gestart. 380mm. Rossi gaf garanties voor de productiviteit van de zwenkwielen van 20 ton per uur en voor de productkwaliteit. Dit zwenkwiel wordt beschouwd als de allereerste poging tot een commercieel zwenkwiel voor staal. Het zwenkwiel wordt getoond in Afb. 4. Behalve de kenmerken die te zien zijn in Afb. 4, had dit zwenkwiel een inerte omhulling van verdeelbak en schimmel, evenals weerstand voorverwarmen van de niet-ondergedompelde gietbuis. Voor de uiteindelijke toepassing van een ondergedompeld invoermondstuk (SEN) op dunne plaatsecties, stelde Rossi een trechtervormige bovenste malhelft voor en patenteerde hij deze, maar hij gebruikte deze niet.

Fig 4 Eerste caster met productiegaranties

Rossi richtte het engineeringbedrijf 'Continuous Metalcast Inc.' op met Allegheny en Koppers als aandeelhouders en ontving nog vier orders van gespecialiseerde staalproducenten in de VS, Engeland, Zweden en Frankrijk. Voor het afhandelen van overzeese zaken werd Concast AG, Zürich, Zwitserland in 1954 opgericht door Rossi. Zo ontstonden twee grote rivaliserende groepen in het ontwerp en de levering van zwenkwielen aan het begin van de CC-industrialisatie, afgezien van veel machinebouwinspanningen met een kleinere capaciteit. Een zeker begrip tussen de twee groepen werd bereikt na de implementatie van het gebogen vormconcept toen zowel het DMB-consortium als de Concast-groep in 1963 een joint venture vormden met de naam MBC (Mannesmann-Boehler-Concast) in Zürich.

Aanvankelijk was de CC-ontwikkeling in staal gericht op de vervaardiging van speciaal staal, waar potentiële opbrengstbesparingen het grootste kostenvoordeel met zich meebrachten. Ook was een kleinere pollepelcapaciteit beter compatibel met een lagere doorvoersnelheid van de zwenkwielen. Een ander obstakel voor de invoering van continugieten door grote producenten was het gevolg van mislukte pogingen om rimming-staal met aanvaardbare oppervlaktekwaliteiten te produceren. Zo waren vroege inspanningen bij het gieten van platen beperkt tot de productie van met mangaan-silicium (Mn-Si) gedode plaatkwaliteiten van staal. Alleen de conversie naar aluminium (Al) doodde staalsoorten en parallelle verbeteringen in de oppervlaktekwaliteiten van de strengen opende de weg naar een bredere toepassing van continugieten voor zowel platte als lange producten. In dit opzicht werden ontwikkelingen in de secundaire staalproductie ook een essentiële voorwaarde, even belangrijk voor zowel de productiviteit van de gietmachines als de productkwaliteit.

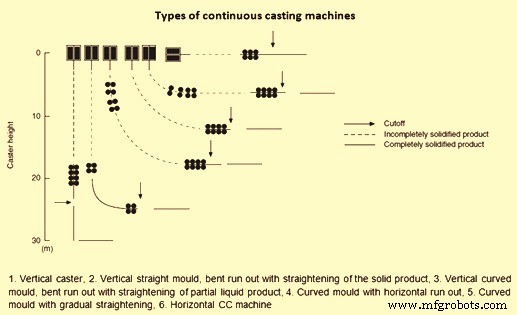

In de loop van de ontwikkeling van de continugietmachines zijn er verschillende soorten zwenkwielen gerealiseerd met een aanzienlijk verschil in ontwerphoogtes (Fig 5). Sommige van deze typen hadden een beperkte productiviteit van de zwenkwielen, hetzij vanwege de beperkte ondersteuningslengte (verticale zwenkwielen) of vanwege de gietsnelheid die werd beperkt door hoge vormwrijving (horizontale zwenkwielen). Daarnaast waren er ook karakteristieke verschillen met betrekking tot de productkwaliteit.

Fig 5 Soorten continugietmachines

De verticale gietmachine was het natuurlijke machineontwerp, gieten met zwaartekracht en ook zorgen voor een symmetrische macrostructuur; maar de productiviteit van de zwenkwielen werd ernstig beperkt door de hoogte van de machine. Daarom waren verschillende pogingen in de geschiedenis van CC opmerkelijk om de machinelengte bij een lage bouwhoogte te vergroten door strengen te buigen en recht te trekken, b.v. de billet caster door Rowley en een meer geavanceerd voorstel van Tarquinee en Scovill. Om binnenscheuren te voorkomen, zijn verschillende regels voor het ontwerp van zwenkwielen ontwikkeld, gebaseerd op kritische spanning en reksnelheid op het grensvlak tussen vast en vloeibaar, wat heeft geleid tot verschillende buig- en rechttrekzones die zich uitstrekken over meerdere rollenparen.

Met de komst van het gebogen vormgietprincipe, gelijktijdig geïntroduceerd door de baanbrekende fabrieksproeven bij Mannesmann Huckingen en Von Moos Stahl in 1963, werd de vereiste bouwhoogte aanzienlijk verminderd. Dit type caster zorgde voor een snelle groei van de CC-toepassing in het geval van continu gieten van knuppels en bloemen, vooral in kleine werkplaatsen voor het gieten van knuppels die de bestaande gebouwen konden gebruiken. Bij het gieten van platen kwam het wijdverbreide gebruik van gebogen matrijsontwerp de afgelopen jaren echter duidelijk tot stilstand vanwege de geaccentueerde kwartbandaccumulatie van macro-insluitingen en/of argonbellen. Vandaar dat naast nieuwe gietmachines die nu uitsluitend worden gebouwd als rechte vorm/buigtype, bestaande gebogen vormmachines steeds meer worden vernieuwd.

Vanaf het begin van de CC-ontwikkeling was de temperatuurregeling van vloeibaar staal een belangrijk punt van zorg. Dit was een groot obstakel voor kleine pollepelcapaciteiten met een grote oppervlakte-volumeverhouding. Terwijl vroege proefgietmachines rechtstreeks vanuit de smelt- of houdovens werden gevoed, was dit niet praktisch voor een grootschalige operatie. Een eerdere benadering die Halliday bij Barrow Steel Works in Engeland in deze richting volgde, was het gebruik van een volledig gesloten gietlepel met lip die tijdens het gieten kon worden verwarmd door een can-jet-brander door het deksel van de pollepel, waardoor de giettijd tot 2 uur vanaf een Lepel van 7 ton. Halliday drong ook aan op het voorverwarmen van de pollepel bij hoge temperatuur. Voor grotere capaciteiten waren gietlepels met lip niet praktisch, dus werden pollepels met stopstroomregeling geïntroduceerd. Het gebruik van stopcontrole was echter niet goed geschikt voor de toenemende metaalverblijftijd. Vandaar dat een grote vooruitgang in operationele betrouwbaarheid en casterproductiviteit werd bereikt door de implementatie van de pollepelschuifpoort.

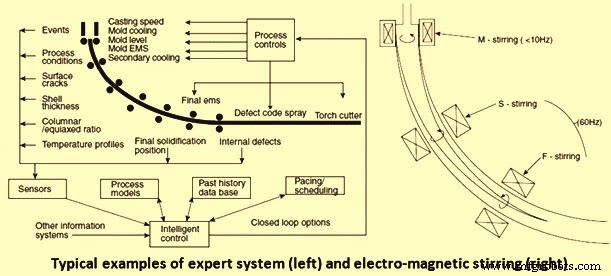

Sinds de jaren tachtig hebben er een groot aantal ontwikkelingen plaatsgevonden om de prestaties van continugiettechnologie voor staal te verbeteren. Deze verbeteringen hebben plaatsgevonden in gietlepelbehandelingen van vloeibaar staal, gietlepel naar verdeelbak en verdeelbak naar gietvorm overdracht van vloeibaar metaal, in de verdeelbak (tundish metallurgie), in matrijzen en primaire koeling (elektromagnetisch roeren enz.), in secundaire koeling en gegoten metalen ondersteuning (elektromagnetisch roeren en luchtnevelkoeling enz.), snijden en koelen van het gietstaal (koelbedden van het omzettype), en automatisering en controle van het proces. Afb. 6 geeft typische voorbeelden van expertsysteem en elektromagnetisch roeren.

Fig 6 Typische voorbeelden van expertsysteem en elektromagnetisch roeren

Productieproces

- Opnames in continu gegoten staal en hun detectie

- Automatisering, instrumentatie en modellering van continu gieten van staal

- Continu gietvorm poeders

- Tundish en zijn rol bij het continu gieten van staal

- Basisprincipes van continu gieten van staal

- De rol van schimmel bij het continu gieten van staal

- Fasen in het ontwerp en de bouw van een staalfabriek

- Uitbraken tijdens continugieten van vloeibaar staal

- Roestvrij staal:de beste producten voor snijden, slijpen en afwerken

- Gereedschapsstaalsoorten voor ponsen en matrijzen

- Zacht staal, roestvrij staal en gereedschapsstaal:wat is het beste materiaal voor uw toepassing?