Rol van smering tijdens het proces van metaalbewerking

Rol van smering tijdens het proces van metaalbewerking

Om de rol van smering tijdens de metaalbewerkingsprocessen te begrijpen, is het belangrijk om de tribologie van de smering te kennen. Tribologie bestaat uit grenswrijving, die wordt geassocieerd met bijna alle bewerkingen van de metaalbewerking. Het wordt veroorzaakt door de relatieve beweging van twee aangrenzende oppervlakken onder druk. Tijdens de metaalbewerkingsprocessen wordt de relatieve beweging tussen rollen en werkstuk verbeterd door het oppervlaktesnelheidsverschil van de rollen

Wrijving

Wrijving speelt een belangrijke rol tijdens het metaalbewerkingsproces. Het wordt gedefinieerd als de weerstand tegen relatieve beweging tussen twee lichamen in contact. Het is een energiedissiperend proces, waardoor de temperatuur op het grensvlak stijgt en, indien te hoog, kan leiden tot oppervlaktebeschadiging. Het beïnvloedt ook de vervorming die plaatsvindt in het metaalbewerkingsproces. Volgens de vroegste theorieën is wrijving het resultaat van het in elkaar grijpen van twee ruwe oppervlakken die langs elkaar glijden. Wrijving wordt in feite veroorzaakt door een groot aantal variabelen, zoals belasting, snelheid, temperatuur, de materialen die betrokken zijn bij het glijdende paar en de verschillende effecten van vloeistoffen en gassen op het grensvlak.

De meest algemeen aanvaarde theorie van wrijving is gebaseerd op de resulterende hechting tussen de zwaartepunten van de contactlichamen. Men heeft gezien dat, ongeacht hoe glad de oppervlakken zijn, ze slechts een fractie van hun schijnbare contactoppervlak met elkaar in contact komen. Zo wordt de belasting tijdens het proces van metaalbewerking ondersteund met weinig zwaarte in contact. Daarom is de normale spanning op de zwaartepunten hoog. Bij lichte belasting kunnen de contactspanningen alleen elastisch zijn. Naarmate de belasting echter toeneemt tot enkele van de niveaus die betrokken zijn bij het metaalbewerkingsproces, kan er elastische vervorming van de ernst optreden en vormen de verbindingen een lijmverbinding (microlassen).

De aard en sterkte van de lijmverbinding is afhankelijk van vele factoren. Hiertoe behoren (i) wederzijdse oplosbaarheid en diffusie van de twee oppervlakken in contact, (ii) temperatuur en tijd van contact, (iii) aard en dikte van oxidefilms of verontreinigingen aanwezig op het grensvlak, en (iv) de aanwezigheid van een smeerfilm.

Bij schone ontluikende oppervlakken (zoals die geproduceerd door snijden of bij metaalbewerkingen waarbij oppervlakte-uitbreidingen groot zijn) en bij afwezigheid van verontreinigingen of smeerfilm, is de sterkte van de verbindingen hoog vanwege kouddruklassen. Dientengevolge is de afschuifsterkte van de verbinding hoog, en dus is de wrijving hoog. Als verontreinigingen of smeermiddelen worden geïntroduceerd, of als oxidelagen ontstaan (wat in sommige gevallen slechts enkele seconden kan duren), neemt de sterkte van de verbinding af omdat onder deze omstandigheden geen sterke binding kan worden gevormd. De wrijving is dus lager.

Wrijvingskracht verhoogt de temperatuur aan het oppervlak. De temperatuur wordt verhoogd met (i) snelheid, (ii) wrijvingscoëfficiënt, en (iii) afnemende thermische geleidbaarheid en soortelijke warmte van de materialen. Hoe hoger de thermische geleidbaarheid, hoe groter de warmtegeleiding in het grootste deel van het werkstuk. Bovendien, hoe hoger de soortelijke warmte, hoe lager de temperatuurstijging. De temperatuurstijging kan voldoende hoog zijn om het grensvlak te doen smelten of om fasetransformaties, restspanningen en oppervlakteschade te veroorzaken (metallurgische verbranding).

Draag

Slijtage wordt gedefinieerd als het verlies of de verwijdering van materiaal van een oppervlak. Slijtage kan onder verschillende omstandigheden plaatsvinden. Slijtage als gevolg van deze omstandigheden kan zijn (i) droge of gesmeerde slijtage, (ii) glijdende of rollende contactslijtage, en (iii) slijtage door breuk, of (iv) slijtage door plastische vervorming. Er zijn vier basistypes van slijtage. Dit zijn (i) adhesieve slijtage, (ii) abrasieve slijtage, (iii) vermoeidheidsslijtage en (iv) corrosieve slijtage. Over het algemeen zijn de eerste drie soorten slijtage van belang tijdens het proces van metaalbewerking. Het laatste type slijtage kan ook optreden als gevolg van rol- en werkstukinteracties in de aanwezigheid van verschillende vloeistoffen en gassen. Met name in dit geval moeten de juiste smeermiddelen worden gekozen, afhankelijk van de rolsamenstelling, om overmatige corrosieve rolslijtage te voorkomen.

- Kleefslijtage - Dit type slijtage is te wijten aan het resultaat van de verbindingen die tijdens het glijden worden afgeschoven. Als de juncties sterke bindingen hebben (zoals met schone interfaces, onder hoge belastingen, en met voldoende tijd om contact tussen de twee lichamen), dan vindt breuk van de junctie plaats boven of onder het grensvlak van de ernst. Over het algemeen is het door het zachtere metaal dat de scheur ontstaat en zich voortplant. Bij herhaalde cycli wordt het overgedragen deeltje een los slijtagedeeltje. In ernstige gevallen van adhesieve slijtage wordt het proces vreten, schuren of toevallen genoemd. Om lijmslijtage te laten optreden, moet er een affiniteit (reactiviteit) zijn voor hechting en lassen tussen de twee glijvlakken. Het ernstigste geval van slijtage treedt op tussen twee schone oppervlakken, onder hoge normale belasting en in vacuüm. De fundamentele rol van een effectief smeermiddel is het verminderen van de neiging tot lassen van de ernst, hetzij door de oppervlakken te scheiden met een laag smeermiddel, hetzij door de afschuifsterkte van het grensvlak te verminderen door verbindingen met een lage afschuifsterkte te vormen door chemische reacties. Oppervlaktefilms zijn van groot belang bij lijmslijtage. Behalve de smeermiddellaag zijn de oppervlakken bijna altijd bedekt met oxidelagen, verontreinigingen en geadsorbeerde gassen of vloeistoffen. Deze films verminderen de afschuifsterkte van de interface aanzienlijk. De in de praktijk waargenomen slijtage is dus over het algemeen lager dan anders het geval zou zijn geweest. Oxidefilms spelen een belangrijke rol bij wrijving en slijtage. Het effect hangt af van de relatieve snelheid waarmee oxidelagen worden vernietigd tijdens het glijden en de snelheid waarmee ze zich vormen. Als de vernietigingssnelheid hoog is, zijn de oppervlakken niet goed beschermd en is de slijtage hoog.

- Abrasieve slijtage – Bij het abrasieve slijtageproces wordt materiaal van het oppervlak verwijderd door te krassen en door splinters en microchips te produceren. Dus hoe zachter het materiaal, hoe hoger de mate van abrasieve slijtage. Ook is bij een hogere belasting de slijtage hoger. Schurende slijtage kan van het type met twee lichamen en van het type met drie lichamen zijn. In het laatste geval is het derde lichaam samengesteld uit slijtagedeeltjes of andere harde verontreinigingen (zoals die opgebouwd zijn in een smeermiddel) die tussen de twee glijvlakken worden opgesloten. Dit mechanisme wordt ook wel erosieve slijtage genoemd. Dit type slijtage is belangrijk bij de metaalbewerkingsprocessen en bij het onderhoud van apparatuur. Om de ophoping van oxiden, metaalspanen of andere metaaldeeltjes te verminderen, is periodieke inspectie, filtering of vervanging van de smeermiddelen noodzakelijk.

- Vermoeidheidsslijtage – Vermoeidheidsslijtage wordt normaal gesproken oppervlaktemoeheid of oppervlaktebreukslijtage genoemd. Het is het resultaat van cyclische belasting van een interface tussen de rollen en het werkstuk. Er ontstaan na verloop van tijd scheuren aan het oppervlak door een vermoeiingsmechanisme, als gevolg van mechanische krachten of thermische spanningen (thermische vermoeidheid). In beide gevallen wordt materiaal van een oppervlak (meestal het metaalbewerkingsgereedschap) verwijderd door spatten of putjes, waarbij scheuren samenvloeien door onder het oppervlak met elkaar te verbinden. Bij vermoeidheidsslijtage speelt smering een complexe rol. Smeermiddelen verminderen wrijving en daarmee het niveau van spanningen die vermoeidheidsproblemen kunnen veroorzaken. Aan de andere kant, als zich een scheur ontwikkelt door een of ander mechanisme of een oorzaak, dringt de vloeistof de scheur binnen door oppervlaktespanning. Tijdens volgende laadcycli wordt het fluïdum opgesloten en, omdat het niet samendrukbaar is, ontstaat er een hoge hydrostatische druk in de scheuropening. Dit verspreidt op zijn beurt de scheur verder in het lichaam van het metaalbewerkingsgereedschap. Putjesvorming komt bijvoorbeeld niet voor in ongesmeerde interfaces, tenzij er een chemische aanval plaatsvindt.

Smeermechanismen

Het is duidelijk dat wrijving en slijtage kunnen worden verminderd of geëlimineerd door de glijvlakken uit elkaar te houden. Terwijl in machine-elementen, zoals gesmeerde glijlagers en luchtlagers, aan deze eis gemakkelijk kan worden voldaan, anderzijds vanwege de belastingen en snelheden die betrokken zijn bij het metaalbewerkingsproces en de geometrie van het metaalbewerkingsgereedschap en de werkstukinterfaces zijn gewoonlijk zodanig dat ze niet gemakkelijk het bestaan van een smeerfilm toelaten. Smeermiddelen worden ook gebruikt als koelmiddel om de warmte af te voeren die wordt gegenereerd door wrijving of rollen. Het wordt ook toegepast om deeltjes zoals ijzeroxide en splinters weg te spoelen. De primaire functie van de aangebrachte vloeistof is echter smering, daarom wordt de term 'koelvloeistof' normaal gesproken niet gebruikt. De belangrijkste smeermechanismen die van belang zijn voor het walsproces worden hieronder gegeven.

- Dikke film (hydrodynamische) smering – Bij dit type smering (ook wel volledige vloeistoffilm genoemd) zijn de twee oppervlakken volledig van elkaar gescheiden door een continue vloeistoffilm. De dikte van deze film is ongeveer 10 keer de grootte van de oppervlakteruwheid van de pasvlakken. De vloeistoffilm kan ofwel hydrostatisch worden ontwikkeld (door het smeermiddel in te sluiten) of, meer in het algemeen, door het wigeffect van de glijvlakken in aanwezigheid van een viskeuze vloeistof op het grensvlak. Daarom zijn bij dit type smering de bulkeigenschappen van het smeermiddel (in het bijzonder de viscositeit) belangrijk en zijn de chemische effecten van het smeermiddel op de oppervlakken van het metaal niet significant. Bij dikkefilmsmering zijn de belastingen meestal licht en zijn de snelheden hoog. De wrijvingscoëfficiënt is erg laag, normaal gesproken in het bereik van 0,001 tot 0,02. Er is geen slijtage, behalve door vreemd materiaal (derde lichaam) dat mogelijk in het smeersysteem is terechtgekomen. Dit type smering komt gewoonlijk niet voor in metaalbewerkingsprocessen (inclusief walsproces), behalve in geïsoleerde gebieden bij de interfaces van het matrijswerkstuk met smeermiddelen met een hoge viscositeit en bij hoge werksnelheden.

- Gemengde smering – De filmdikte bij dikkefilmsmering kan worden verminderd door (i) verlaging van de viscositeit (bijvoorbeeld door temperatuurstijging), (ii) verlaging van de glijsnelheid, of (iii) verhoging van de belasting . De oppervlakken komen dicht bij elkaar en de normale belasting tussen het metaalbewerkingsgereedschap en het werkstuk wordt gedeeltelijk ondersteund door metaal-op-metaal contact van de oppervlakken en gedeeltelijk door de vloeistoffilm in hydrodynamische holtes in de oppervlakteruwheid van de interfaces. Dit wordt meestal gemengde smering genoemd en ook wel het dunne-film- of quasi-hydrodynamische regime. De laagdikte is minder dan driemaal de oppervlakteruwheid. De wrijvingscoëfficiënt kan oplopen tot ongeveer 0,4 (daarom kunnen krachten en stroomverbruik aanzienlijk toenemen), en slijtage kan aanzienlijk zijn. Er is een optimale ruwheid voor een effectieve insluiting van smeermiddel, met een aanbevolen ruwheid van gewoonlijk 15 micron. De hydrodynamische holtes dienen ook als reservoirs voor het toevoeren van smeermiddel naar die gebieden op het grensvlak die honger lijden naar smeermiddelen.

- Boundary smering – In het geval van grenssmering hecht een dunne laag smeerfilm zich fysiek aan de oppervlakken door moleculaire krachten (bijv. Van der Waals-krachten) of door chemische krachten (chemisorptie). Gebruikelijke grenssmeermiddelen zijn oliën, vette oliën, vetzuren en zepen. Er kunnen zich snel grensfilms vormen op schone oppervlakken, hoewel de reactiviteit op sommige materialen zoals titanium en roestvrij staal erg laag is. In een dergelijk geval kan de smering worden verbeterd door de vorming van grensfilms op de oppervlakken van het metaalbewerkingsgereedschap in plaats van op het oppervlak van het werkstuk. Een belangrijk verschil is dat, in tegenstelling tot bij smering van de volledige vloeistoffilm, waar de bulkeigenschappen van het smeermiddel (bijv. viscositeit) belangrijk zijn, bij grenssmering de chemische aspecten van het smeermiddel en zijn reactiviteit met de oppervlakken van het metaal belangrijk zijn en viscositeit heeft een secundaire rol. In het grenssmeergebied ligt de wrijvingscoëfficiënt normaal in het bereik van 0,1 tot 0,4, afhankelijk van de sterkte en dikte van de grensfilm. Grenssmering wordt vaak waargenomen en toegepast bij metaalbewerkingen zoals walsen. De slijtagesnelheid bij dit type smering hangt af van de snelheid waarmee films worden vernietigd door afwrijven of door desorptie als gevolg van een te hoge temperatuur die wordt gegenereerd tijdens het metaalbewerkingsproces. Als de beschermende grenslaag wordt vernietigd, is de wrijving en slijtage meestal hoog. De hechting en sterkte van deze film is dus een zeer belangrijke factor voor de effectiviteit van grenssmering. De rol van druk, snelheid en viscositeit op de filmdikte moet ook worden erkend.

- Extreme druk (EP) smering – In het geval van EP-smering wordt het oppervlak van het metaal chemisch geactiveerd door onomkeerbare chemische reacties. Deze reacties, waarbij zwavel, chloride en fosfor in de metaalbewerkingsvloeistof betrokken zijn, vormen zouten op de bijpassende metaaloppervlakken. Deze oppervlakken voorkomen of verminderen het lassen van de ernst op de interface, zelfs onder hoge contactdruk van metaalbewerkingsgereedschap en werkstuk. Vandaar dat de smering 'extreme druk' wordt genoemd. Bovendien verminderen deze oppervlaktefilms vanwege hun lage afschuifsterkte ook wrijving. Naarmate de temperatuur stijgt, kunnen deze films echter afbreken, waarbij de temperatuur voor afbraak afhankelijk is van het specifieke EP-additief (alleen of in combinatie gebruikt, zoals zowel zwavel als chloor) en de samenstelling van de metaaloppervlakken. Wanneer de film breekt, vindt er metaal-op-metaal contact plaats, met als gevolg een toename van wrijving en slijtage. De beschermende films van sulfaten en chloriden vormen zich echter relatief gemakkelijk weer, vooral op schone nieuwe oppervlakken. Lucht, zuurstof, vochtigheid en water spelen een belangrijke rol bij EP-smering.

- Elasto-hydrodynamische (EHD) en plasto-hydrodynamische (PHD) smering – Tijdens het proces van metaalbewerking kunnen de doorbuigingen en vervormingen van de metaalbewerkingsgereedschappen optreden als gevolg van de spanningen die optreden tijdens het proces van metaalbewerking. Het is aangetoond dat als gevolg van de eindige elasticiteitsmodulus van staal, deze doorbuigingen voldoende groot kunnen zijn om de geometrie van het metaalbewerkingsgereedschap-werkstuk-interface te veranderen, waardoor de spanningen, contactgebieden en geometrie, en drukverdeling worden beïnvloed. Daarom wordt de term 'elasto-hydrodynamisch' gebruikt. Een andere factor die van toepassing is, is de toename van de viscositeit (en zelfs stolling) van smeermiddelen onder druk. Dit helpt op zijn beurt bij het ontwikkelen van hydrodynamische films, waardoor de filmdikte toeneemt. Een uitbreiding van EHD is ‘plasto-hydrodynamische’ smering. In dit systeem, dat men tegenkomt bij processen zoals het walsen van strippen, wordt het smeermiddel meegevoerd of gevangen bij de convergerende openingen in de interfaces van de rol en het werkstuk. Zo wordt een volledig vloeibare film ontwikkeld met een grote daling van wrijving en slijtage. Deze verschijnselen zijn vooral belangrijk bij processen in geconcentreerde contacten zoals het koudwalsen van dunne band, vanwege de invloed van kleine veranderingen in de relatieve grensvlakafmetingen op krachten en vervormingsgeometrie.

Rol van oppervlaktespanning en bevochtiging

Naast de viscositeit van smeermiddelen en hun chemische eigenschappen in reactie op het werkstuk en metaalbewerkingsgereedschapmaterialen, spelen oppervlaktespanning en bevochtiging ook een belangrijke rol bij smering. Bevochtiging is een fenomeen dat verband houdt met oppervlaktespanning, wat een uitdrukking is van oppervlakte-energie. De bevochtigingskarakteristiek van een smeermiddel wordt bepaald door hoe goed het zich als een continue film over het oppervlak van het werkstuk verspreidt, aangezien het een belangrijk aspect van smering is. Er kan een situatie zijn waarin het wenselijk is dat het smeermiddel in een bepaald gebied van het grensvlak van het metaalbewerkingsgereedschap en het werkstuk blijft. In een horloge is er bijvoorbeeld behoefte aan niet-migrerend (niet-bevochtigend) smeermiddel voor het draaipunt. De vorm van een druppel vloeistof (zoals smeermiddel voor metaalbewerking) op een vast metalen oppervlak hangt af van de grensvlakspanningen tussen het metaal, de vloeistof en de lucht. De hoek die de omtrek van de druppel met het oppervlak maakt, wordt de contacthoek genoemd. Hoe kleiner de contacthoek, hoe beter de bevochtigingseigenschappen van de vloeistof. De bevochtiging in metaalbewerkingsvloeistoffen wordt verbeterd door toevoeging van bevochtigingsmiddelen, zoals alcoholen en glycolen, of door de temperatuur te verhogen. Ook wordt opgemerkt dat de bevochtiging wordt verbeterd door de oppervlakteruwheid te vergroten.

Het kan worden gezien dat smering bij metaalbewerking verschillende mechanismen omvat die afhankelijk zijn van (i) de chemie van het metaalbewerkingsgereedschap-smeermiddel-werkstuk-interface, (ii) de methode van smeermiddeltoepassing, (iii) de geometrie van het proces, en (iv) de mechanica van de operatie. Ook varieert de smeermodus vaak tijdens de metaalbewerkingscyclus, afhankelijk van de veranderingen in de snelheid van het walsproces en de hoeveelheid vervorming en de bijbehorende drukken en spanningen.

Selectie van smeermiddelen

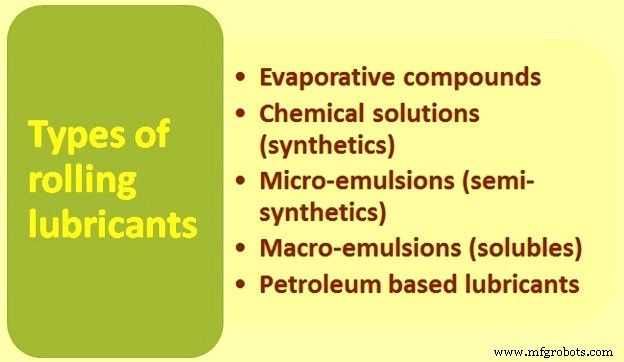

Er zijn vijf verschillende categorieën families van smeermiddelen voor metaalbewerking die momenteel worden gebruikt bij het uitvoeren van bewerkingen in metaalbewerking op de verschillende oppervlakken en materialen. Het gekozen smeermiddel is niet alleen bedoeld om een goede productiviteit te bieden, maar ook om te voldoen aan de milieubeperkingen die door de wettelijke instanties aan de fabrieksactiviteiten worden opgelegd. De verschillende soorten smeermiddelen voor metaalbewerking zijn (i) verdampingsverbindingen, (ii) chemische oplossingen (kunststoffen), (iii) micro-emulsies (semi-synthetische stoffen), (iv) macro-emulsies (oplosbare stoffen) en (v) aardolie -gebaseerde smeermiddelen. De reactieve fysische en chemische eigenschappen voor elke groep smeermiddelen worden hieronder beschreven. Vergelijking van deze verschillende smeermiddelen staat op Tab 1.

- Verdampingsverbindingen - Verdampingssmeermiddelen zijn ook bekend als verdwijnende oliën. Dit zijn veel gebruikte smeermiddelen tijdens de bewerking van metalen. Deze groep is vrij flexibel in zijn fysieke eigenschappen. De bevochtigingsmogelijkheden kunnen worden aangepast of aangepast aan de zwaarte van het metaalbewerkingsproces. De droogsnelheid van het smeermiddel kan ook worden gecontroleerd (afhankelijk van de verdampende drager). Bij zware verdampingstoepassingen kunnen de extreme-drukadditieven worden toegevoegd om extra bescherming te bieden aan zowel het gereedschap als het werkstukonderdeel. Verdampingssmeermiddelen worden over het algemeen niet van het werkstuk verwijderd en hoeven meestal niet te worden ontvet. Verdampingssmeermiddelen kunnen eenvoudig worden aangebracht met behulp van de roller-coater-methode. Ze kunnen ook worden aangebracht met behulp van het juiste type airless spuitmethode. Verdampingsverbindingen mogen echter niet worden gerecirculeerd. Deze familie van smeermiddelen is ideaal voor geverfde, gecoate, vinyl en gegalvaniseerde oppervlakken, evenals non-ferro en ferro materialen. In veel gevallen kan hetzelfde gespecialiseerde smeermiddel voor metaalbewerking niet alleen voor het product worden gebruikt, maar ook om langdurige roestbescherming te bieden tegen de aangebrachte smeerfilm.

- Chemische oplossingen (kunststoffen) – Chemische oplossingen (kunststoffen) zijn een van de snelst groeiende familie van smeermiddelen voor metaalbewerking. Deze smeermiddelen zijn economisch, milieuvriendelijk, gemakkelijk te hanteren en ideaal voor gebruik op gecoat, gegalvaniseerd, koudgewalst staal en in sommige gevallen roestvrij staal. Chemische oplossingen maken gemakkelijk lassen mogelijk zonder voorafgaande reiniging en kunnen worden gebruikt voor andere secundaire bewerkingen zoals ponsen, afsnijden en zelfs boren en tappen. Chemische oplossingen zijn homogene mengsels, die worden gevormd wanneer vaste stof, vloeistof en gas volledig zijn opgelost in een vloeistof die het oplosmiddel wordt genoemd. Deze oplossingen (ook wel synthetische vloeistoffen of chemische vloeistoffen genoemd) bevatten geen olie, alleen in water oplosbare corrosieremmers, bevochtigingsmiddelen, smeermiddelen (complexe esters), biociden (fungiciden), ontschuimers en soms middelen voor extreme druk. Er zijn verschillende soorten chemische oplossingen beschikbaar. Er zijn zeepachtige oplossingen voor zware metaalbewerkingen. Oplossingen van het extreme druktype worden gebruikt voor legeringen met een hoge sterkte en de niet-ionische typen zijn uitstekend geschikt voor metaalbewerking van aluminium en gecoate stalen componenten. Chemische oplossingen kunnen worden aangebracht met een rollercoater, worden gespoten of worden gebruikt in geschikt ontworpen recirculatiesystemen.

- Micro-emulsies (semi-synthetisch) – Soms vereist een metaalbewerking een smeermiddel dat uitstekende spoeling, koeling en verbeterde smeereigenschappen biedt. Micro-emulsies zijn ideaal voor gebruik op gegalvaniseerd, warmgewalst, koudgewalst en roestvrij staal. Micro-emulsies verschaffen enige filmsterkte door de combinatie van emulgatoren, in water oplosbare corrosieremmers, bevochtigingsmiddelen, organische en anorganische zouten en soms middelen onder extreme druk. Micro-emulsies zijn emulsies waarin de gedispergeerde deeltjes in het bereik van 0,01 mm tot 0,06 mm zijn. Deze emulsies zien er gewoonlijk doorschijnend of transparant uit. Hun kleine deeltjesgrootte zorgt voor een uitstekende penetratie en koeling voor verschillende soorten metaalbewerking. Micro-emulsies kunnen worden gespoten, gecoat met een roller of worden gebruikt in een koelsysteem van het type floodlight.

- Macro-emulsies - Macro-emulsies (soms 'oplosbare oliën' genoemd) bevatten een smeermiddel op oliebasis, zoals een minerale of samengestelde olie in de vorm van zwevende druppeltjes, die zijn verspreid met behulp van een speciale chemische stof. middelen die emulgatoren worden genoemd. De geëmulgeerde oliedruppeltjes zijn groot genoeg om het samengestelde smeermiddel melkachtig (of soms doorschijnend) eruit te laten zien. De werking van emulsies als smeermiddelen kan dicht bij die van de gedispergeerde fase liggen. Emulsies kunnen ook zo worden samengesteld dat ze hogere niveaus van extreme-drukmiddelen of barrièrefilms (polymeren, vetten, enz.) voor zware werkzaamheden bevatten. Macro-emulsies zien er meestal melkachtig wit uit. Ze worden normaal gesproken gebruikt in zware metaalbewerkingsprocessen zoals het rolvormen van structurele onderdelen, rekken, auto- en meubelcomponenten.

- Op aardolie gebaseerde smeermiddelen voor metaalbewerking - Deze familie van smeermiddelen voor metaalbewerking biedt de gebruikers een breed scala aan keuzes van verschillende smeermiddeleigenschappen, zowel chemisch als fysiek van aard. Het belangrijkste vehikel in de samenstelling van deze familie van smeermiddelen is de mengolie (die verschillende viscositeiten kan hebben). Voor het verkrijgen van extra fysische eigenschappen kunnen ook additieven zoals vetten, polymeren en bevochtigingsmiddelen worden toegevoegd. Indien nodig kunnen chemische extreme-drukmiddelen zoals zwavel, chloor en fosfor aan de formulering worden toegevoegd. In speciale gevallen kunnen additieven worden toegevoegd ter voorkoming van roest. Er kunnen ook reinigingsinductoren worden toegevoegd om de reiniging te vergemakkelijken. Smeermiddelen op petroleumbasis worden selectief gebruikt in metaalbewerkingsprocessen. Cosmetische onderdelen van roestvrij staal en sommige zware gevormde secties kunnen smeermiddelen op petroleumbasis vereisen.

Fig 1 Soorten walssmeermiddelen

| Tab 1 Vergelijking van smeermiddelen voor metaalbewerking | ||||||

| Sl.nr. | Functie | Verdampingsverbindingen | Chemische oplossingen (synthetisch) | Micro-emulsies (semi-synthetisch) | Macro-emulsies (emulsie) | Op olie gebaseerde (oplossingen) |

| 1 | Verminder wrijving tussen rol en werkstuk | 3 | 3 | 3 | 2 | 1 |

| 2 | Verminder de warmte die wordt veroorzaakt door plastische vervorming die op de rol wordt overgedragen | 1 | 1 | 2 | 2 | 5 |

| 3 | Verminder slijtage en vreten tussen rol en werkstuk door chemische oppervlakteactiviteit | 4 | 1 | 2 | 2 | 4 |

| 4 | Spoelactie om ophoping van vuil op rollen te voorkomen | 1 | 1 | 2 | 3 | 4 |

| 5 | Minimaliseer latere verwerkingskosten voor lassen en schilderen | 1 | 1 | 2 | 4 | 5 |

| 6 | Zorg voor smering bij hogedrukrandvoorwaarden | 4 | 3 | 3 | 2 | 1 |

| 7 | Voorzie een kussen tussen het werkstuk en de rol om hechting en oppakken te verminderen | 4 | 4 | 3 | 2 | 1 |

| 8 | Niet-vlekkende eigenschappen om de oppervlakteafwerking te beschermen | 1 | 1 | 2 | 3 | 5 |

| 9 | Milieuproblemen met luchtverontreiniging en verwijderingsproblemen minimaliseren | 4 | 1 | 2 | 3 | 5 |

| Opmerking:1-meest effectief en 5-minst effectief. | ||||||

Aditieven voor smeermiddelen

Eigenschappen van smeermiddelen worden gewijzigd en door additieven geschikt gemaakt voor specifieke toepassingen. Additieven kunnen de smerende eigenschappen verbeteren, het metaaloppervlak beschermen en verschillende andere functies vervullen. Roest- of corrosieremmers zijn gewoonlijk nitraten of fosfaten. EP-additieven zijn zwavel-, chloor- of fosforverbindingen. EP-additieven verminderen het koud lassen van metalen onder druk en voorkomen 'ophoping' van metaal, maar kunnen de smerende eigenschappen verminderen. Aan oliën worden additieven, zoals esters, dierlijke vetten en vetzuren toegevoegd om de oppervlaktespanning te verlagen of de smeerbaarheid te verbeteren. Smeermiddelen van het synthetische type worden gemodificeerd met fosforverbindingen of andere chemicaliën om als smeermiddel te fungeren. Door de verminderde oppervlaktespanning kan het smeermiddel het contactgebied gelijkmatiger en sneller bereiken.

Toepassingsmethoden

Er zijn meestal vier methoden die worden gebruikt voor het aanbrengen van de smeermiddelen. Deze methoden zijn (i) druppelen, (ii) rollercoater, (iii) recirculatiesystemen en (iv) airless spray. Elke methode heeft zijn eigen voordelen, zoals hieronder aangegeven.

- Drip - Chemische oplossingen, oplosbare oliën en verdampende verbindingen kunnen worden aangebracht door een druppelsmeerinrichting te gebruiken in combinatie met een soort wisser bestaande uit een viltkussen, schuim met open cellen, tapijtmateriaal of pakking. Druppelsmeertoestellen zijn op zichzelf niet positief genoeg om een adequate en continue smeerfilm te vormen. Normaal gesproken moet de container die de druppelsmeerinrichting voedt groot genoeg zijn om een substantiële hoeveelheid te bevatten voor ten minste 1 tot 2 uur toevoer van smeermiddel. Smeermiddel kan op de strip of op de boven- en onderrollen worden aangebracht.

- Roller-coater – Deze methode bestaat uit een kleine verplaatsbare tank en pompeenheid, die een wiskop of roller voeden met smeermiddel. De dikte en de hoeveelheid smeermiddel kunnen worden gecontroleerd en het teveel stroomt terug naar het reservoir. Bij het smeren van voorgecoate of gepolijste materialen met een roller-coater, is het raadzaam om polyurethaan- of neopreenrollen te gebruiken om ervoor te zorgen dat de werkoppervlakken niet bekrast of gemarkeerd zijn. Stalen rollen kunnen soms problemen veroorzaken op gecoate oppervlakken. In veel gevallen produceren roller-coaters zelf niet genoeg smeerfilm om deeltjes weg te spoelen die worden gegenereerd door aluminium, gegalvaniseerd en warmgewalst. Soms kan een sproeier die is geïnstalleerd in de kritieke gebieden van metaalbewerking waar de kans bestaat dat zich ophoping optreedt, onnodige deeltjes wegspoelen. Een ander probleem dat kan optreden bij het aanbrengen van smeermiddel (vooral op brede stroken) is een gevolg van materiaal met een 'kroon'. In een dergelijk geval kan de rol alleen de hoge punten smeren, waardoor de buitenranden zonder smeermiddel blijven. Een soortgelijk probleem kan optreden op golvende strip. Een zachte roller kan helpen zichzelf aan te passen aan deze kruin of golvende toestand.

- Recirculatiesystemen – Bij het werken met dikker materiaal en koudgewalst en warmgewalst staal (vooral met kalkaanslag), is het recirculatiesysteem voor het aanbrengen van smeermiddel normaal gesproken de beste benadering. Hier moeten voldoende hoeveelheden smeermiddel niet alleen de metalen bewerkingsgereedschappen beschermen, maar de kalkaanslag en metaaldeeltjes die door het proces worden gegenereerd, moeten van het gereedschap en in het reservoir worden gespoeld. Het gebruik van keerschotten, bezinktanks en filters helpen grote hoeveelheden verontreinigingen en metaaldeeltjes op te vangen, waardoor de koelvloeistof relatief schoon blijft. Magneten kunnen zeer nuttig zijn om de hoeveelheid metaal die wordt gerecirculeerd tot een minimum te beperken.

- Airless-spuittoestellen – De airless-spuitsystemen worden effectief gebruikt als hulpeenheden op specifieke metaalbewerkingsstations, voor het opnieuw aanbrengen van het smeermiddel op een kritiek punt in het proces en bij de smering van de snijmatrijs. Dit systeem werkt goed met oplosbare stoffen, lichte oliën en verdampende verbindingen en is redelijk betrouwbaar. Het spuitpatroon dat wordt verkregen met het gebruik van airless spray kan zowel rond als waaiervormig zijn. Dankzij de verschillende beschikbare spuitpatronen is het een betrouwbare methode voor puntsmering, ofwel door het werkstuk te smeren voordat het in het metaalbewerkingsgereedschap komt of in het gereedschap zelf. Een modern, airless, spuitsysteem produceert geen nevel of nevel waardoor oversprayproblemen ontstaan. Integendeel, het kan precies op een doelgebied in het metaalbewerkingsgereedschap worden gericht en is getimed om samen met de apparatuurcyclus te werken.

Productieproces

- Vuurvast metaalpoeder en het sinterproces ervan

- De rol van IoT in de gezondheidszorg tijdens Covid-19

- Wat zijn de voordelen van werken met een lokale metaalbewerker?

- Het belang van smering bij het bewerken van mechanische onderdelen

- Weten over het proces van metaalgieten

- Wat is het proces van CNC-draaien?

- Begrijpen hoe het scheerproces wordt uitgevoerd

- 3 stadia van het warmtebehandelingsproces

- Werkingsprincipes van het booglasproces:

- De werking van schokdemper begrijpen

- De werking van een verwarmingskern begrijpen