Corex-proces voor de productie van ijzer

Corex-proces voor de productie van ijzer

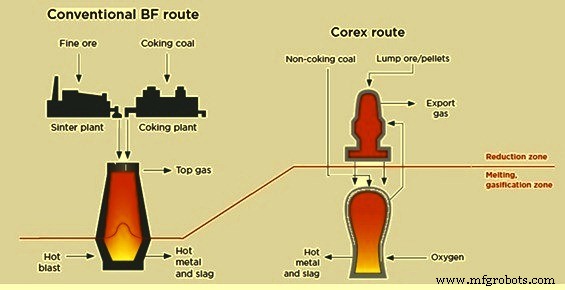

Aan het einde van de twintigste eeuw zijn er verschillende nieuwe initiatieven genomen voor de ontwikkeling van de smeltreductietechnologie die een alternatieve route kan worden voor de productie van vloeibaar ijzer (ruet metaal), aangezien de conventionele hoogovens (BF)-ijzerproductie afhankelijk is van metallurgische steenkool, die is nodig voor de productie van BF-cokes die nodig is voor de productie van ruwijzer in de hoogoven. Metallurgische steenkool is niet alleen kostbaar, maar wordt ook in verband gebracht met milieuproblemen tijdens de omzetting naar BF-cokes in de cokesovenbatterijen. Het smeltreductieproces is dat proces dat gebaseerd is op smeltreductietechnologie en daarom wordt in dit proces de productie van ruwijzer uitgevoerd zonder het gebruik van metallurgische cokes. Het Corex-proces is een van deze initiatieven. Het is het eerste en enige commercieel gevestigde proces voor het verminderen van smelten op basis van niet-cokeskool dat beschikbaar is als een alternatieve route naar de hoogoven voor de productie van ruwijzer.

Het Corex-proces werd eind jaren zeventig ontwikkeld door de Oostenrijkse technologieleverancier VOEST en de haalbaarheid ervan werd in de jaren tachtig bevestigd. De eerste proeffabriek werd in 1981 in Kehl, Duitsland, geïnstalleerd. De commercialisering werd echter bereikt samen met de Zuid-Afrikaanse staalproducent ISCOR, waar de C-1000 (C – 0,5 M) module in november 1989 in gebruik werd genomen in zijn fabriek in Pretoria. Deze reactor van de eerste generatie, die smelter-vergasser wordt genoemd, had een haarddiameter van 5,5 m en een productiesnelheid van ruwijzer variërend van 40 ton per uur tot 60 ton per uur. De nominale capaciteit van de fabriek was 300.000 ton per jaar. De algemene toepasbaarheid van dit eerste generatie proces was beperkt en er moesten veel technische problemen worden opgelost. Desalniettemin hielp het om de kritieke demonstratiefase voor deze smeltreductietechnologie te overwinnen.

Nadat het succes van de smeltreductietechnologie was bereikt door de C-1000-module te gebruiken, werd de C-2000 (C-0.8 M) -module geïntroduceerd door de procesontwikkelaar. Deze module heeft een haarddiameter van 7,3 m en een productiesnelheid van ruwijzer variërend van 80 ton per uur tot 100 ton per uur. De nominale capaciteit van de fabriek varieert van 600.000 ton per jaar tot 800.000 ton per jaar. De eerste fabriek die met deze module in gebruik werd genomen, was in 1995 bij Pohang Works van POSCO. De ingebruikname vond plaats in 1995. Sindsdien is een C-2000-module in bedrijf genomen bij Arcelor Mittal South Africa – Saldanha Works (december 1998), twee modules in de JSW Bellary-fabriek in India (augustus 1999 en april 2000) en twee modules in de ESSAR-fabriek in Hazira, India.

Na het commerciële succes van de C-2000-module, begon de procesontwikkelaar van Corex ook modules met een hogere capaciteit aan te bieden, namelijk (i) C-1.0 M-module met een haarddiameter van 7,8 m en een productiesnelheid van heet metaal variërend van 100 ton per uur tot 125 ton per uur en met een nominale capaciteit variërend van 800.000 ton per jaar tot 1 miljoen ton per jaar, (ii) C-1,3 M-module met een haarddiameter van 9,4 m en een productiesnelheid van ruwijzer variërend van 125 ton per uur tot 160 ton per uur en met een nominale capaciteit variërend van 1,0 miljoen ton per jaar tot 1,3 miljoen ton per jaar, (iii) C-3000 (C-1,5 M) module met een haarddiameter van 9,6 m en een productiesnelheid van ruwijzer van 160 ton per uur tot 180 ton per uur en met een nominale capaciteit variërend van 1,3 miljoen ton per jaar tot 1,5 miljoen ton per jaar, en (iv) C-2,0 M module met een haarddiameter van 11,5 m en een ruwijzer productiesnelheid variërend van 210 ton per uur tot 240 ton per uur en met een nominale capaciteit is:variërend van 1,7 miljoen ton per jaar tot 2,0 miljoen ton per jaar. Van deze modules met een hogere capaciteit zijn twee C-3000 (C-1,5 M) modules in gebruik genomen door Baosteel Group China in hun Luojing-fabriek in Shanghai, één in november 2007 en de tweede in maart 2011.

Tegenwoordig is de Corex-technologie een erkend proces voor het produceren van vloeibaar ruwijzer in een kwaliteit die identiek is aan ruwijzer geproduceerd in een hoogoven. Het is een industrieel en commercieel bewezen reductieproces voor direct smelten dat een kostenefficiënte en milieuvriendelijke productie van ruwijzer rechtstreeks uit ijzererts en niet-cokeskool mogelijk maakt. Het proces is het enige alternatief voor de conventionele hoogovenroute die bestaat uit sinterfabriek, cokesoven en hoogoven.

Het Corex-proces onderscheidt zich van de hoogovenroute door (i) direct gebruik van niet-cokeskool als reductiemiddel en energiebron, (ii) IJzererts kan direct en praktisch in het proces worden geladen in de vorm van klomperts en pellets, en (iii) gebruik van zuivere zuurstof in plaats van stikstofrijke hete lucht. Direct gebruik van niet-cokeskool is mogelijk omdat de steenkool wordt verkoold in de smeltervergasser. De hoge koepeltemperatuur overschrijdt 1000 ° C, wat resulteert in een volledig kraken van de koolwaterstoffen die vrijkomen door de niet-cokeskool en de vorming van teer vermijdt. De typische ertsbelasting voor Corex is 30% klomperts en 70% pellets. Operationele resultaten hebben aangetoond dat een stabiele werking zelfs mogelijk is met een klomp ertsfractie tot 80 %. Het gebruik van zeer zuivere zuurstof in het Corex-proces genereert stikstofvrij topgas. Door zijn hoge verbrandingswaarde kan dit gas worden hergebruikt voor reductiewerkzaamheden of worden gebruikt voor warmte- of energieopwekking.

De aantrekkelijkheid van het Corex-proces is te danken aan (i) de kwaliteit van het hete metaal geschikt voor staalproductie, (ii) lage investerings- en operationele kosten door de eliminatie van cokesovens en per productfabriek, (iii) lage procesgerelateerde emissiewaarden, (iv ) gebruik van een grote verscheidenheid aan ijzerertsen en met name niet-cokeskolen, en (v) opwekking van een zeer waardevol exportgas dat voor verschillende doeleinden kan worden gebruikt, zoals elektriciteitsopwekking, DRI-productie of aardgasvervanging.

De procesbeschrijving

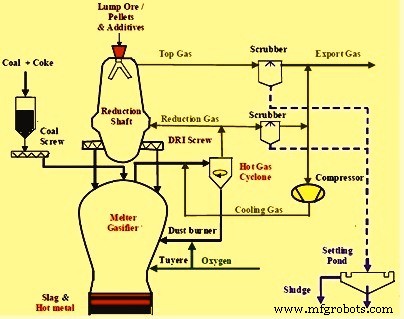

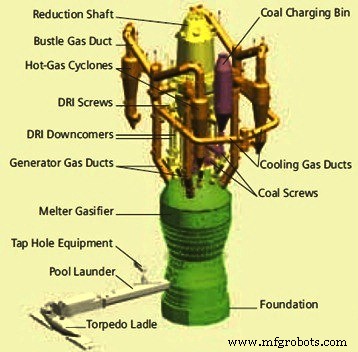

Het meest innovatieve kenmerk van het Corex-proces is de scheiding van de ijzerreductie- en smeltbewerkingen in twee afzonderlijke reactoren, namelijk de reductieschacht en de smelter-vergasser. In de tweetrapswerking van het proces wordt DRI geproduceerd uit een schachtoven in een smelter-vergasser geladen om te smelten. In de smelter-vergasser worden niet-cokeskolen vergast door zuurstof te injecteren en worden voorgereduceerde ijzererts/pellets gesmolten. Het uitgaande gas wordt gebruikt voor de reductie van ijzererts/pellets in de bovenstroomse schachtoven. Het schematische processtroomschema wordt getoond in figuur 1 en het schematische aanzicht van de belangrijkste Corex-fabriekssecties wordt getoond in figuur 2.

Fig 1 Schematisch stroomschema van het Corex-proces

Fig 2 Schematische weergave van de belangrijkste Corex-fabriekssecties

IJzererts (brokerts, pellets of een mengsel daarvan) wordt in de reductieschacht geladen, waar het wordt gereduceerd tot direct gereduceerd ijzer (DRI) door het reductiegas in tegenstroom. De materialen dalen door de zwaartekracht in de reductieschacht. Het reductiegas rond 800 ° C tot 850 ° C en met een druk van meer dan 3 kg/cm2 beweegt zich in tegenstroom richting naar de bovenkant van de schacht en verlaat de schacht bij ongeveer 250 ° C tot 300 ° C. Het strijkijzer -lagermateriaal wordt direct gereduceerd tot meer dan 90% metallisatie in de as en wordt DRI (direct gereduceerd ijzer) genoemd. De metallisatiegraad van de DRI en de calcinering van de additieven zijn sterk afhankelijk van vier parameters namelijk (i) hoeveelheid en kwaliteit van het reductiegas, (ii) temperatuur van het reductiegas, (iii) reduceerbaarheid van de ijzerdragende belasting, en (iv) gemiddelde deeltjesgrootte en de verdeling van de geladen vaste stoffen. Vervolgens worden de hete DRI (rond 800 deg C) en gedeeltelijk gecalcineerde kalksteen en dolomiet vanuit de reductieschacht via snelheidsgeregelde afvoerschroeftransporteurs in de smelter-vergasser afgevoerd.

De smelter-vergasser kan grotendeels worden onderverdeeld in drie reactiezones, namelijk (i) gasvormige vrijboordzone (bovenste deel of koepel), (ii) verkolingszone (middelste deel boven zuurstofmondstukken) en (iii) haardzone (onderste deel onder zuurstof tuyeres). Door de continue gasstroom door het koolbed is er ook een gefluïdiseerd bed in het overgangsgebied tussen het koolbed en de vrijboordzone. De smelter-vergasser werkt bij een druk van 3 kg/sq cm tot 5 kg/sq cm en omvat een bovenste wervelbedgebied bij ongeveer 1500 ° C en een lager smelt- en vloeistofopvanggebied bij ongeveer 1550 ° C. Niet-cokeskool , kalksteen en kwartsiet worden door middel van een sluistrechtersysteem in het vrijboord boven het wervelbedgebied geladen waar ze snel worden verwarmd tot 1000 ° C tot 1200 ° C. Er wordt ook een hoeveelheid cokes aan de schacht toegevoegd om clustering van de belasting in de schacht door vastkleven van erts/pellets en om voldoende doorlaatbaarheid van het bed te behouden.

De vluchtige materie wordt verdreven en verbrijzelde vaste koolstofdeeltjes vallen in de vergassingszone waar zuurstof wordt geïnjecteerd door blaaspijpen van het type hoogoven om de koolstof te verbranden tot koolmonoxide (CO). Geïnjecteerde zuurstof vergast de koolkool en genereert CO. De voelbare warmte van de hete gassen wordt overgebracht naar het koolbed, dat wordt gebruikt voor het smelten van ijzer en slakken en andere metallurgische reacties. De exotherme verbranding levert de energie om de reductie van de hete DRI te voltooien en de slak en het ijzer te smelten. Naast de uiteindelijke reductie en het smelten vinden in de smelter-vergasser ook alle andere metallurgische reacties plaats. Heet metaal en slakken worden afgetapt zoals in de conventionele hoogovenpraktijk.

Reductiegas voor de schachtoven wordt geproduceerd door gedeeltelijke verbranding van steenkool met zuurstof in het wervelbed van de smelter-vergasser. Het gas met een temperatuurbereik van 1050 ° C tot 1100 ° C uit de smelter-vergasser wordt gekoeld tot de temperatuur van het reductiegas (800 ° C tot 850 ° C) door toevoeging van koelgas. Het gas wordt gereinigd in een hete cycloon om meegevoerde fijne deeltjes te recyclen. Een deel van het schone gas wordt vervolgens in de schachtoven gebracht als reducerend gas dat meer dan 94% CO plus H2 (waterstof) bevat. Het resterende gas wordt gemengd met het gereinigde gas uit de schachtoven en het mengsel wordt gebruikt als exportbrandstofgas. Het exportbrandstofgas wordt ook wel Corex-gas genoemd.

De calorische waarde van Corex-gas ligt rond de 2000 kcal/N cum. De belangrijkste componenten van Corex-gas per volume zijn ongeveer koolmonoxide - 44%, kooldioxide - 30%, waterstof - 21%, vocht - 1%, stikstof - 2%, methaan - 1,5% en stofgehalte - minder dan 5 mg /N kom. De druk van Corex-gas dat aan verschillende verbruikers wordt geleverd, is normaal gesproken ongeveer 700 mm waterkolom.

De berekening van de warmte- en massabalans voor een ijzerproductieproces speelt een belangrijke rol tijdens de werking van het Corex-proces. .

Een recyclingsysteem bestaande uit een compressorstation en CO2-afvoer maakt het mogelijk om meer exportgas in te zetten voor metallurgische werkzaamheden. Dit verhoogt het gebruik van exportgas naar een hoger niveau en verbetert de algehele economie van het proces en maakt het niet alleen milieuvriendelijker. Door dit verhoogde gasverbruik, dat gebaseerd is op gasrecycling, kan de gasproductie in de smeltvergasser aanzienlijk worden verlaagd, wat direct tot uiting komt in een lager brandstof- en zuurstofverbruik. Met deze slakproductie wordt ook met ongeveer meer dan 20% verminderd.

De chemie van het proces

In een Corex-proces wordt het hoogovenconcept gebruikt, maar de hoogoven wordt vrijwel in twee helften gesplitst op het grensvlak van de cohesieve zone (Fig 3). Het proces kent drie fasen. De eerste fase van het proces vindt plaats in de reductieschacht, waar de ijzerertsbelasting wordt verminderd door gassen die uit de smelter-vergasser komen en wordt omgezet in hete DRI. Hete DRI wordt mechanisch overgebracht naar de smelter-vergasser waar de tweede en derde fase van het proces plaatsvinden. De tweede fase van het proces bestaat uit het smelten en carboneren van hete DRI door de steenkool en zuurstof die in de metervergasser worden toegevoegd. In de derde procestrap, die plaatsvindt in het bovenste deel van de smelter-vergasser, wordt een gefluïdiseerd bed van koolkool in stand gehouden. Hierbij wordt CO2 (kooldioxide) en vocht (H2O) omgezet in CO en H2. Aangezien er praktisch geen CO2 of H2O in het gas zit dat de smelter-vergasser verlaat, is de mate van naverbranding van Corex-gas nul, wat resulteert in een gas dat rijk is aan chemische energie.

Fig 3 Vergelijking van concepten van hoogovenroute en Corex-route

De reacties die plaatsvinden in de reductieschacht zijn als volgt.

- Reductie van ijzerbelasting door CO en H2 en de metallisatie ervan in verschillende fasen. Fe2O3-> Fe3O4 -> FeO-> Fe.

- Het calcineren van kalksteen en dolomiet. CaCO3 =CaO + CO2 en CaCO3.MgCO3 =CaO.MgO + 2CO2.

- Koolstofafzettingsreactie en vorming van ijzercarbide (Fe3C). 2CO =CO2 + C en 3Fe + 2CO =Fe3C+ CO2.

Van de bovengenoemde reacties zijn reacties voor de reductie van ijzeroxide door waterstof en calcinering endotherm, terwijl de reacties voor de reductie van ijzeroxide door CO-gas en koolstofafzetting exotherm van aard zijn. Het reductiegas wordt in de schacht bijna volledig ontzwaveld door de aanwezigheid van de verbrande kalk en dolomiet volgens de reacties CaO + H2S =CaS + H2O en MgO + H2S =MgS + H2O. Een laag gehalte aan zwavelwaterstof van het topgas is van belang voor het verdere gebruik van het Corex-gas.

De reacties die plaatsvinden in de smelter-vergasser zijn als volgt.

- Drogen van steenkool die plaatsvindt bij 100 deg C.

- Ontvluchting van steenkool die plaatsvindt bij een temperatuurbereik van 200 ° C tot 950 ° C en vrijkomen van methaan (CH4) en hogere koolwaterstoffen (CnHm).

- Ontleding van vluchtige stoffen vindt plaats door de hogere temperatuur die heerst in de vrijboordzone van de smelter-vergasser. In dit gebied worden de koolwaterstoffen gekraakt tot waterstof en elementaire koolstof (CnHm =n C + (m/2) H2). Het is wenselijk dat alle hogere koolwaterstoffen in de vrijboordzone worden gekraakt om de vorming van een reductiegas van goede kwaliteit te verzekeren. Dit wordt bereikt door de koepeltemperatuur in het bereik van 1050 deg C tot 1100 deg C te houden. Andere reacties die plaatsvinden in de vrijboordzone zijn (i) CO2 + C =2CO (Boudouard-reactie), (ii) H2O + C =CO + H2 (watergasreactie), en (iii) CO + H2O =CO2 + H2 (verschuivingsreactie).

- Het calcineren van de ongecalcineerde kalksteen en dolomiet.

- Vermindering van het resterende ijzeroxide in het sponsijzer.

- Directe reductie van FeO in de DRI vindt plaats door koolstof in het koolbed.

- Verbranding van koolkool door zuurstof vindt plaats in de buurt van de blaaspijpen, aangezien de maximale temperatuur in de smelter-vergasser zich voor de blaaspijpen bevindt. De koolstofvergassingsreacties die plaatsvinden in het tuyeres-gebied zijn (i) 2C + O2 =2CO, (ii) 2CO + O2 =2CO2, en (iii) C + CO2 =2CO.

- Smelten van ijzer en slakken en scheiding van ruwijzer en vloeibare slakken.

Productkenmerken en specifieke consumpties

Typische analyse van ruwijzer uit het Corex-proces bestaat uit koolstof – 4,5%, silicium – 0,5%, mangaan – 0,08%, zwavel – 0,03% en fosfor – 0,1%. De temperatuur van het hete metaal is ongeveer 1470 graden C tot 1500 graden C.

Typische analyse van slakken van het Corex-proces bestaat uit CaO – 35%, MgO – 13%, SiO2 – 31%, Al2O3- 15%, FeO – 0,4%, TiO2 – 0,5% en S – 1,2%. De temperatuur van vloeibare slakken is ongeveer 1520 deg C tot 1580 deg C.

Typische analyse van Corex-procestopgas bestaat uit ongeveer CO – 42%, H2 -19%, CO2 – 31% en CH4 – 1,9%. Typische analyse van het reductiegas is ongeveer CO - 62%, H2 - 23%, CO2 - 9% en methaan - 2%. Typische analyse van exportgas is ongeveer CO – 44%, H2 – 21%, CO2 – 30%, vocht – 1%, N2 – 2%, CH4 – 1.5%, en stofgehalte – minder dan 5 mg/N cum.

Typische specifieke verbruikscijfers per ton ruwijzer zijn ongeveer 940 kg voor droge niet-cokeskool, 265 kg voor additieven en 520 kg voor zuurstof. De overeenkomstige typische specifieke verbruikscijfers met de recycling van exportgas in per ton ruwijzer liggen rond de 770 kg voor droge niet-cokeskool, 185 kg voor additieven en 455 kg voor zuurstof. Typische productiecijfers in per ton ruwijzer zijn ongeveer 340 kg voor vloeibare slakken en ongeveer 16.500 duizenden cum exportgas met een calorische waarde van ongeveer 1910 Kcal/N cum. De overeenkomstige typische productiecijfers met de recycling van exportgas in per ton ruwijzer zijn ongeveer 265 kg voor vloeibare slakken en ongeveer 14.100 duizend cumulatief exportgas met een calorische waarde van ongeveer 1790 Kcal/N cum.

In het Corex-proces wordt ongeveer 45% van de totale energie-input gebruikt voor het maken van ijzer en de rest gaat naar de export van stookgas. Het geproduceerde ruwijzer heeft een koolstof- en siliciumgehalte dat vergelijkbaar is met ruwijzer in hoogovens. Bijna alle zwavel in de niet-cokeskool komt echter in de slakken en het hete metaal terecht. Hierbij wordt organische zwavel in de steenkool vergast en geabsorbeerd door de DRI en teruggevoerd naar de smelter-vergasser als ijzersulfide.

Omgevingsaspecten van het proces

Het Corex-proces vangt de meeste verontreinigende stoffen in een inerte toestand op in de slak en de vrijgekomen koolwaterstoffen worden vernietigd in de koepel van de smelter-vergasser. Verder wordt door de in-situ vercooksing van de steenkool in de smelter-vergasser een groot deel van de zwavel in de slak gevangen, waardoor de uitstoot van gasvormig SO2 of H2S drastisch wordt verminderd. Omdat er zuivere zuurstof wordt gebruikt in plaats van de heteluchtstoot, vermindert het Corex-proces de stikstofemissies in de vorm van NOx aanzienlijk en biedt het voordelen met betrekking tot stofemissies. De emissieniveaus met het Corex-proces zijn veel lager dan de BF-productieroute die bestaat uit hoogoven, sinterfabriek en de cokesovens.

Het Corex-proces stoot ten minste 15% minder CO2 uit in vergelijking met de BF-route voor de productie van ruwijzer. De luchtemissies zijn ook lager dan bij de conventionele BF-units. De CO2-uitstoot is ongeveer 1420 kg/tHM in vergelijking met ongeveer 1900 kg/tHM voor BF. De SO2-emissie is ongeveer 55 kg/tHM in vergelijking met ongeveer 1400 kg/tHM in de BF-productieroute. De uitstoot van fijnstof en NOx in het Corex-proces bedraagt ongeveer 10 % van de BF-productieroute. De afgifte van fenolen is ongeveer 0,04 g/tHM, terwijl deze bij de BF-productieroute 100 g/tHM is. De afvoer van sulfiden is ongeveer 0,01 g/tHM, terwijl deze voor de BF-productieroute 180 g/tHM is. Ammoniakafvoer voor het Corex-proces is 60 g/tHM, terwijl het voor de BF-productieroute 900 g/tHM is. Cyanidelozingen in het afvalwater worden volledig geëlimineerd in de Corex-route.

Voordelen en beperkingen van het Corex-proces

Voordelen van het Corex-proces zijn onder meer (i) verlaging van de specifieke investeringskosten in vergelijking met de conventionele productieroute van hoogovens, (ii) lagere productiekosten, (iii) betere milieuprestaties door lagere emissies en lozingen, (iv) hogere calorische waarde exportgas maakt het geschikt voor gebruik in een breed scala aan toepassingen, (v) flexibel met betrekking tot de grondstofgebruiken omdat een grote verscheidenheid aan ijzererts en kolen kan worden gebruikt, (vi) goede operationele flexibiliteit met betrekking tot productiecapaciteit , productiestops en grondstofwisselingen.

Beperkingen van het Corex-proces omvatten (i) geoptimaliseerde distributie van steenkool en DRI is nodig in de smelter-vergasser om perifere stroom van hete gassen te voorkomen, (ii) afwezigheid van naverbranding resulteert in het verlies van de chemische energie in de exportgassen resulterend in een hoog verbruik van steenkool, (iii) veel van de apparatuur zoals koelgascompressor zijn onderhoudsgericht, (iv) overdracht van hete DRI en recycling van het hete gas zijn gevaarlijk, vooral tijdens hun onderhoudsperiodes, (vi) smelter-vergasser is onderhevig aan hoge drukpieken vanwege het gebruik van ruwe steenkool met slechte verkolingsbedcondities resulterend in vastlopen van stofrecyclingsystemen en gasreinigingssystemen, (vii) gevoeligheid van de procesinvoer kwaliteitsparameters zoals granulometrie, percentage fijne deeltjes in de input, decrepitatie en het degradatiegedrag van steenkool, ijzererts en pellets bij hoge temperatuur.

Productieproces

- Productieproces van wolfraam-nikkel-ijzerlegering

- Finex-proces voor de productie van vloeibaar ijzer

- ITmk 3 Proces van het maken van Iron Nuggets

- Zijn smeltproces van ijzerproductie

- HIsarna-proces voor het maken van ijzer

- Spleetwalsen voor staafproductie

- CONARC-proces voor staalproductie

- Walsproces voor staal

- Productie van naadloze buizen

- Productieproces voor gevormde vuurvaste materialen

- Kritische tips voor technisch ontwerpproces voor succesvolle productie