Spleetwalsen voor staafproductie

Spleetrollen voor staafproductie

In staafwalserijen met conventioneel walsen, worden ronde staven en staven (beide normaal bekend als staven) geproduceerd uit knuppels die in een opeenvolging van passages door een wals met meerdere standen worden gewalst. Elk van de stands heeft een set van twee rollen, gegroefd op de omtrek om samen een gewenste vorm van de pas te geven. De dwarsdoorsnede van de knuppel wordt geleidelijk verkleind en gevormd in een opeenvolging van passen totdat de uiteindelijke vorm en dwarsdoorsnede is verkregen.

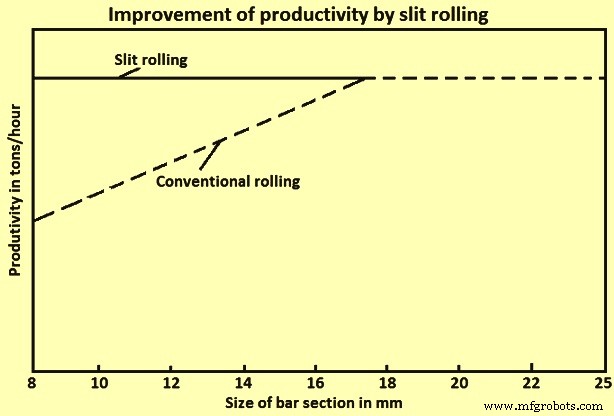

Bij het walsen van staven in een staaffabriek is de productiviteit van staven met een kleinere diameter normaal gesproken lager dan die van staven met een grotere diameter. Om de productiviteit van de walserij op een hoog niveau te brengen in het geval van staven met een kleinere diameter, is een van de belangrijkste ontwikkelingen op het gebied van stavenproductie in de afgelopen jaren het slitwalsen. Figuur 1 toont de verbetering van de productiviteit door slitwalsen. De spleetwalstechnologie is een combinatie van een speciaal rolpasontwerp met aangewezen geleidingsapparatuur om de binnenkomende knuppel te vormen en in lengterichting te scheiden in twee of meer afzonderlijke strengen, die vervolgens verder worden gerold tot afgewerkte maten. In principe wordt de knuppel op dezelfde manier gewalst als bij conventioneel walsen tot aan de tussenwals. Hier, nadat een acceptabele sectie is geproduceerd, begint de snijbewerking.

Fig 1 Verbetering van de productiviteit door slit rolling

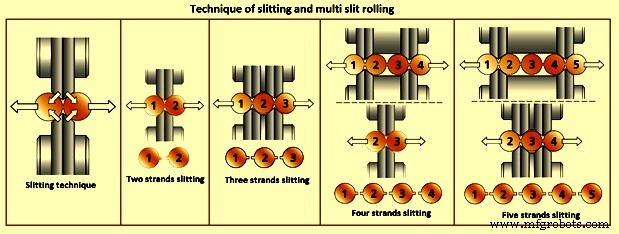

Spleetwalsen is het meest economische walsproces dat hoge productiesnelheden mogelijk maakt, ook voor kleine staven en een aanzienlijke verlaging van de productiekosten. Het spleetwalsproces maakt de productie van twee, drie, vier of zelfs vijf staven uit één knuppel mogelijk. Het snijproces maakt gebruik van speciale doorgangen en geleiders om het binnenkomende materiaal voor te bereiden, vorm te geven en in de lengterichting te scheiden in twee of meer afzonderlijke strengen, die vervolgens verder worden gerold tot de afgewerkte maten. Dit proces van rolbeugels wordt ook wel ‘multi slit rolling’ (MSR) genoemd. Het proces van spleetwalsen is het gelijktijdig rollen van twee of meer staven uit een enkele knuppel. In vergelijking met het conventionele enkelstrengs continu walsen, heeft de MSR-procestechnologie het aantal passages verminderd. Bij het walsen van de geribbelde wapeningsstaven wordt zeer veel gebruik gemaakt van de MSR-procestechnologie. Fig. 2 toont de techniek van het scheuren en scheuren van een staaf in twee, drie, vier en vijf strengen.

Fig 2 Techniek van scheuren en rollen met meerdere sleuven

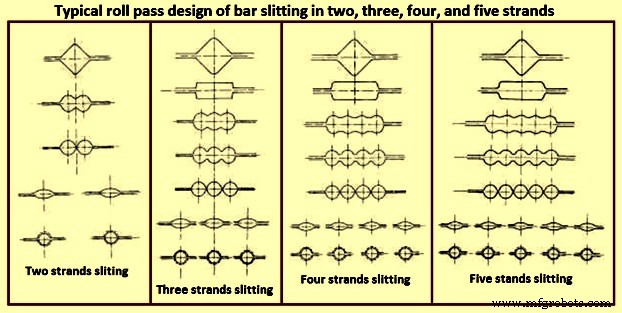

Het ontwerp van de roldoorgang in het geval van het walsen van staven met longitudinale sleuven is gebaseerd op het toepassen van speciale vormpassages, zogenaamde snijpassages, in de laatste fase van het walsproces. In deze passages wordt het rollend materieel onderworpen aan vervormingen die aanzienlijk verschillen van die welke optreden bij conventionele strek- of vormpassages. Het walsen in meerstrengige passages kan op de bestaande walserijen worden uitgevoerd zonder aanzienlijke investeringsuitgaven of speciale apparatuur te installeren. Het maakt een aanzienlijke verhoging van de productiecapaciteit van de walserij mogelijk.

De scheidingsgang bij het spleetwalsen bestaat uit twee of meer hoofdsecties, die bij elkaar worden gehouden door kleine stroken materiaal. Tijdens het snij- of scheidingsproces worden deze secties verdeeld in afzonderlijke staven van valse ronde. Ook hebben de verdeelde staven tijdens de snijbewerking een kleine vin of vinnen van materiaal, hetzij aan de linker-, rechter- of aan beide zijden van de doorgesneden ronde voorraad (Fig 2). Tijdens de transformatie van de gespleten ronde kolf naar een ovaal worden deze vinnen langwerpig. De ingerolde vin op het eindproduct heeft een diepte die door de normen wordt geaccepteerd.

Historische ontwikkeling

De productie van meerdere secties uit een enkele metalen knuppel dateert uit 1910 toen een methode werd ontwikkeld om draden te produceren uit platen van zachte metalen. Deze vroege methode gaf een algemeen concept van het longitudinaal verdelen van een metalen stuk in individuele secties. Deze methode was niet geschikt voor staal vanwege verschillende problemen, waaronder de hoge hardheid van het staal en hoge walstemperaturen. Een andere methode om metalen secties in meerdere van twee of meer eenheden te walsen, allemaal tegelijkertijd gevormd uit een knuppel, werd ontwikkeld in 1934. Bij deze methode werden de secties in de laatste gang gescheiden in individuele eenheden door middel van rollen die verticaal waren gerangschikt om schuif en snijd daardoor het dunne web van metaal dat de sectie verbindt. Deze methode had veel problemen, waaronder verschillende trekspanningen tussen binnen- en buitensecties, hoge slijtage van dure snijrollen en problemen met betrekking tot de snelheidsverschillen enz. In 1980 werd nog een methode voorgesteld. Deze voorgestelde methode was voor het snijden van knuppels die worden gerold om alleen een dubbel- en driedubbelstrengs staaf te produceren. Deze methode was gepatenteerd, maar was beperkt tot drie strengen.

Wolproces met meerdere sleuven

Het spleetwalsproces verschilt van conventioneel continu walsen door het gebruik van speciale rolpassages en geleiders om de binnenkomende knuppel voor te bereiden, vorm te geven en in de lengterichting te scheiden in twee of meer afzonderlijke strengen om verder te rollen tot de afgewerkte maat. In principe wordt dit proces bereikt door (i) de knuppel conventioneel te verkleinen door de voorwals- en tussenwalsinstallaties om een acceptabele sectie te produceren voor de eerste speciale vormgang bij de vormbank, (ii) nauwkeurige geleiding van dit rollend materieel naar de vormende standaard waar het wordt verkleind en gevormd om een symmetrische 'vormsectie' te vormen, normaal in de vorm van een hondenbeen, (iii) verdere nauwe geleiding en controle van het hondenbeen door de scheidingsstandaard, waar het rollend materieel wordt verkleind en gevormd in een 'spleetpas', ontworpen om gemakkelijk te worden gescheiden in twee gelijke delen van valse ronde, en (v) een speciale geleider aan de afleveringszijde van de scheidingsstandaard zorgt voor een zuivere snede van de staaf en levert nu meerdere strengen van gelijke delen op naar hun respectievelijke finishlijnen. Het typische ontwerp van de roldoorgang van het snijden van staven voor twee, drie, vier en vijf strengen wordt getoond in figuur 3.

Fig 3 Typisch ontwerp van een roldoorgang voor het doorsnijden van staven voor twee, drie, vier en vijf strengen

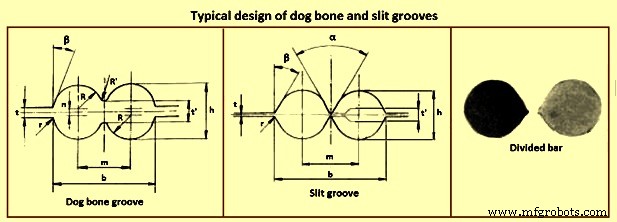

Bij het rolproces met meerdere sleuven heeft het ontwerp van de rolpas speciale aandacht nodig. Het ontwerp van de roldoorgang (afb. 4 is gebaseerd op de toepassing van speciale vormgangen (snijden in gangen of sneden) in de laatste fase van het walsproces. Het inrollen van de sneden is van groot belang. In deze gangen wordt het rollend materieel onderworpen aan vervormingen die aanzienlijk verschillen van de vervormingen die optreden bij conventionele strek- of vormpassages. Het belangrijkste probleem tijdens het ontwerp van de pas met het multi-slit-walsen is de vormbepaling van de groeven die de dogbone-pass en de slit-pass worden genoemd. De resterende passen, voor en na snijden, zijn meestal standaard strekpassen die typisch worden gebruikt voor het rondwalsen in een staafwals. De constructie van de eerste vormpassage (dog bone pass) wordt gekenmerkt door de symmetrische 'messen' van vrij grote hoogte. De essentie van het walsen in deze pas is om de vierkante / rechthoekige / ronde / ovale vorm nauwkeurig in twee gelijke delen te verdelen. Nauwkeurig inbrengen van een staaf in de pas en vasthouden in een rig ht positie wordt bereikt met toepassing van een goed geleidingssysteem voor rollend materieel. Het rollend materieelsysteem is belangrijk, omdat het niet mogelijk is om eventuele onregelmatigheden zoals asymmetrische sleuven in volgende rollende passages te corrigeren en dit leidt tot uitval.

Fig 4 Typisch ontwerp van hondenbot en spleetgroeven

De spleetpas is de laatste pas die de balk in twee strengen verdeelt. In de as van de doorgang zijn zeer hoge en smalle messen geplaatst en is een minimale afstand daartussen ingesteld. Het materiaal dat de rollen verlaat, moet bestaan uit twee bijna perfect gelijke delen die met elkaar verbonden zijn door een smal en dun web van maximaal 1 mm dikte. Deze strengen worden van elkaar gescheiden en verder opgerold tot afgewerkte maten.

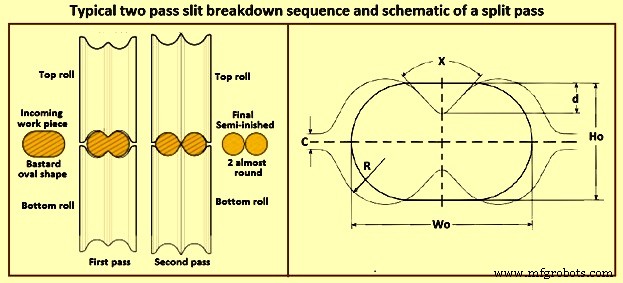

Gewoonlijk wordt de spleetafbraaksequentie uitgevoerd in twee passages (Fig. 5). Hierin wordt een eerste doorgang uitgevoerd om de vorm van het binnenkomende werkstuk (normaal een bastaardovaal) aan te passen aan een 8-vormig (hondenbot) halffabrikaat. Figuur 5 toont ook een schema van een gesplitste pas. De rollen die bij de eerste en de tweede passage betrokken zijn, hebben relatief vergelijkbare groeven die bestaan uit een dubbelronde vorm met een centraal uitsteeksel dat een geleidelijke scheiding van het werkstuk produceert. De helling van het uitsteeksel 'X' getoond in figuur 5 in de rollen die bij de eerste doorgang zijn betrokken, is over het algemeen veel groter dan die van de tweede doorgang om de stijfheid te vergroten. De rollen die bij de twee passen betrokken zijn, hebben verschillende doelen. In de eerste doorgang oefent het roluitsteeksel een rollend inkepingseffect uit op het werkstuk, wat kan worden aangenomen als een diepe rolmunting. In de tweede doorgang worden de zijranden van het uitsteeksel (in plaats van de top) gebruikt om het werkstuk te scheiden bij het ontwikkelen van de ronde staven. De belangrijkste ontwerpparameters voor het ontwerpen van een spleetpassage zijn weergegeven in figuur 5. Zoals kan worden opgemerkt, verschilt de spleetpassage aanzienlijk van de gebruikelijke concave kalibers die worden gebruikt voor het rollen van staven. Eigenlijk worden de spleetrollen gekenmerkt door het uitsteeksel (neus) dat resulteert in een gemengde concaaf-convexe configuratie.

Afb. 5 Typische spleetafbraakvolgorde met twee doorgangen en schema's van een gesplitste doorgang

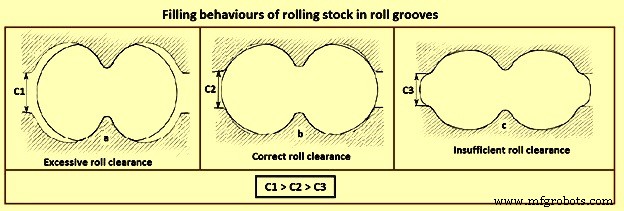

Aangezien het doel van de spleetdoorslagreeks parallelle splijting is, is de maximale speling van de rollen normaal gesproken zodanig dat de hoogte van de groef bijna gelijk is aan de hoogte van het binnenkomende werkstuk. Er worden slechts kleine aanpassingen gedaan aan de speling van de rollen om mogelijke ontwerpfouten te compenseren, zoals weergegeven in Fig. 6. In feite kan een onjuist ontwerp van de spleetdoorgang of een verkeerde keuze van de speling van de rollen leiden tot enige effecten op het uiteindelijke werk deel. Figuur 6a toont schematisch het geval waarin een buitensporige waarde van de rolspeling Cl (d.w.z. de rolgroef is te groot vergeleken met het inkomende werkstuk) wordt aangenomen. In dit geval kan het opgerolde staafproduct worden aangetast door een overmatig gebrek aan rondheid voor volgende passages. Aan de andere kant kan een te lage waarde van de rolspeling C3 (d.w.z. een ondermaatse rolgroef ten opzichte van het inkomende werkstuk), zoals getoond in figuur 6c, een overmatige rolgroef bepalen die voldoet aan de productie van laterale bramen op de werkstuk en een plotselinge toename van de scheidingskracht van de rollen naast andere mogelijke schade aan de rollen.

Fig 6 Vulgedrag van rollend materieel in rolgroeven

In het geval van een MSR-proces moeten de leidersecties (vierkant, rechthoekig, rond of ovaal) vóór de dogbone- en spleetpassages een zeer nauwe tolerantie hebben. Dit wordt bereikt door (i) een nauwkeurig doorgangsprofiel in de rollen, (ii) een nauwkeurige rolspleet om overvulling te voorkomen, (iii) een nauwkeurige uitlijning van de doorgang tussen de bovenste en onderste rollen, (iv) degelijke rolneklagers en een positieve rollocatie om te voorkomen dat axiale stroming, (v) stijve walsstandaards die zorgen voor een stevige schroef- en rolbalans, (vi) goede rolkwaliteit en goede doorgangsomstandigheden, en (vii) uniforme temperatuur van rollend materieel.

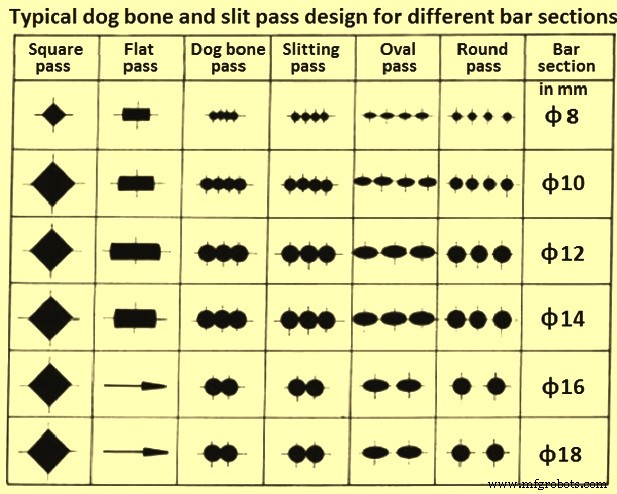

Verder is de geleiding van het voorloopgedeelte naar de vormgang en verder naar de scheidingsgang in de scheidingsstandaard kritisch om te zorgen voor gelijk uitgebalanceerde strengen. De kenmerken die gewenst zijn voor de juiste geleiding van het voorloopgedeelte zijn onder meer (i) degelijke en robuuste geleidingen, (ii) veilige en stijve ruststaven, (iii) nauwkeurige geleidingsapparatuur, (iv) positieve, instelbare en veilige uitlijning, (v ) geleiding van de stangen dichtbij de standaard, en (vi) correct opgestelde en onderhouden geleiders. Typisch ontwerp van de rolpas met toepassing van hondenbot en snijpassen voor verschillende staafsecties wordt gegeven in Afb. 7.

Fig 7 Typisch dogbone- en spleetpass-ontwerp voor verschillende staafsecties

Voordeel van spleetrollen

De verschillende voordelen van spleetrollen ten opzichte van conventioneel walsen in een staafwalserij zijn (i) het aantal walsinstallaties wordt verminderd, (ii) verlaging van de kapitaalkosten, (iii) er is verlaging van specifiek stroomverbruik, specifiek brandstofverbruik, en specifiek walsverbruik, (iv) er is een toename van de walsopbrengst, (v) de verlaging van de productiekosten, en (vi) er is een toename van het productiviteitsniveau van de wals. Met dezelfde output-walssnelheid wordt de productiviteit lineair verhoogd met toename van het aantal strengen.

Productieproces

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Nieuw carrièreprofiel voor Industrie 4.0

- Finex-proces voor de productie van vloeibaar ijzer

- Serie ontworpen voor autoproductielijn

- 3 praktische tips om de productie te versnellen

- Traceerbaarheidspraktijken voor castingproductie

- VMC Machinery voor productie en efficiëntie

- Taiwan CNC CMM voor hoogwaardige productie

- Taiwan CMM-meting voor productie wereldwijd

- Op zoek naar een manier om productie "toekomstbestendig" te maken?

- 6 persluchttips om de productie op te voeren