Tempcore-proces voor de productie van TMT-wapeningsstaven

Tempcore-proces voor de productie van TMT-wapeningsstaven

Tempcore-proces voor de productie van wapeningsstaaf (rebar) is een gepatenteerd proces waarbij de warmgewalste staaf intensief aan het oppervlak wordt geblust door water, onmiddellijk wanneer de staaf uit de laatste warmwalserij van de wals komt en tijdens de daaropvolgende luchtkoeling de afgeschrikte buitenlaag wordt getemperd door de afvoer van vastgehouden warmte uit de kern.

Het Tempcore-proces is een van de thermomechanische processen die begin jaren 70 werd ontwikkeld door Centre de Rechaerche Metallurgiques (CRM), in Luik, België om lasbare wapeningsstaven met hoge rekgrens te produceren van knuppels van zacht staal zonder hun taaiheid aan te tasten en zonder toevoeging van micro- legeringselementen.

Eigenschapsvereisten van wapeningsstaven

De sterkte samen met vervormbaarheid, lasbaarheid en vervormbaarheid zijn de meest essentiële kwaliteitseisen van wapening. Zo is vloeigrens, samen met treksterkte, de eerste vereiste voor wapeningsstaal in normen en wordt de staalsoort geclassificeerd volgens de gespecificeerde minimale vloeigrens. Het gebruik van stalen wapeningsstaven van hogere kwaliteit is economisch omdat er minder staal nodig is voor dezelfde beladingstoestand en de totale kosten worden verlaagd. Wanneer de gegarandeerde rekgrens van de wapening wordt verhoogd, wordt het gewicht van de wapening die voor een bepaalde civiele constructie moet worden gebruikt, verminderd en bijgevolg worden de wapeningskosten verlaagd. Deze vermindering van de hoeveelheid vermindert ook de kosten voor het transporteren, hanteren en bevestigen van de staven tijdens de civiele constructie.

Bij veel montagetechnieken van wapeningsstaven op de bouwplaats is het lassen van wapeningsstaven een noodzaak om de vereiste maatnauwkeurigheid te garanderen. In veel gevallen zijn gebonden verbindingen niet sterk genoeg, terwijl mechanische verbindingen niet altijd toepasbaar zijn. Om deze redenen wordt lassen een vereiste en vindt er een aanzienlijke hoeveelheid veldlassen plaats. Vandaar dat de lasbaarheid van de wapening ook een grote zorg is. Het is algemeen bekend dat de lasbaarheid van wapeningsstaven een laag koolstofgehalte vereist (ongeveer 0,25% of zelfs ongeveer 0,22% voor het kleefweerstandsproces) en een laag koolstofequivalent (ongeveer 0,45%) in de staalsoorten. Er kunnen verschillende soorten lasmethoden worden gebruikt, zoals handmatig metaalbooglassen (MMAW), gasmetaalbooglassen (GMAW), flitslassen (FW) en weerstandslassen (RW). Van de verschillende lastechnieken zijn lap- en kruislassen het meest gevoelig voor scheuren in de door warmte aangetaste zone vanwege de lage warmte-invoer en de snelle warmteafvoer.

Een andere belangrijke eigenschap is de buigbaarheid. Staven met een goede buigbaarheid maken het gebruik van een optimaal ontwerp mogelijk en brengen daarmee een verdere verlaging van de kosten met zich mee. Bij aanwezigheid van verbindingswapening is een goed doorbuigend vermogen vereist. Sommige normen schrijven zelfs voor dat wapeningsstaven moeten slagen in buig- en herbuigingsoperaties en dit op doornen met een kleine diameter (tot 3 of 4 keer de wapeningsdiameter) of bij koud weer (- 20 deg C).

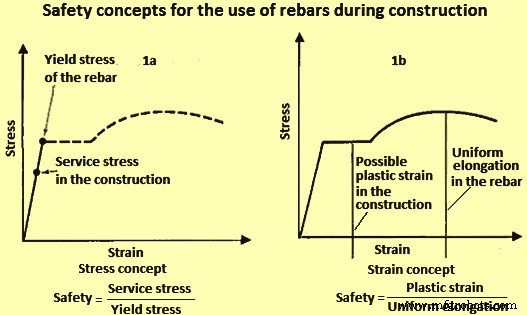

Vroeger was het ontwerp van een betonconstructie gebaseerd op een spanningsconcept, d.w.z. ervan uitgaande dat de belastingen die normaal in bedrijf optreden, alleen elastische spanningen in het wapeningsstaal veroorzaken. In een dergelijk geval kan de veiligheid van een constructie worden gedefinieerd in termen van een spanningsverhouding, b.v. de verhouding tussen de servicespanning en de vloeispanning van de wapening (figuur 1a). Recente studies hebben echter tot de conclusie geleid dat een op spanning gebaseerde berekening van het gewapend beton niet voldoende is, omdat in sommige gevallen lokale plastische vervormingen van een bepaalde omvang moeten worden opgevangen zonder dat de wapening bezwijkt (bijvoorbeeld bij aanstampen ). In dergelijke gevallen wordt de veiligheid van een betonconstructie uitgedrukt in een rekverhouding, b.v. de verhouding tussen de lokale plastische vervorming die kan optreden en de uniforme rek van de wapening (Fig 1b). Een dergelijke manier van ontwerpen wordt nu in veel landen toegepast en vereist ductiele wapening en een gegarandeerde uniforme rek van maximaal 4% wordt voorgeschreven voor zoals ontvangen wapeningsstaven en voor gelaste wapeningsstaven.

Fig 1 Veiligheidsconcepten voor het gebruik van wapeningsstaven tijdens de bouw

Een ander belangrijk aspect voor de veiligheid van betonconstructies is het voorkomen van verlies van ductiliteit na het buigen. Dit benadrukt nogmaals de noodzaak van een goed rebuigvermogen. Bovendien kan het gebruik van stalen wapeningsstaven met een hoge rekgrens ook een vermindering van de breedte van grote liggers of de grootte van kolommen in hoge gebouwen mogelijk maken, waardoor de kosten van beton en handling kunnen worden verlaagd. Adequate ductiliteit is nodig tijdens de fabricage om veiligheidsoverwegingen. Dit is met name belangrijk voor constructies waar de mogelijkheid van aardbevingen deel uitmaakt van de ontwerpoverweging. Vanuit het oogpunt van fabricage, waar het buigen en opnieuw buigen van wapening plaatsvindt, is een goede ductiliteit erg belangrijk. De zorg met betrekking tot taaiheid wordt weerspiegeld in alle normen, en normaal gesproken worden de minimale diameter van de doorn voor een bocht van 180 graden en de totale rek in het algemeen gespecificeerd.

Andere vereisten zijn onder meer weerstand tegen vermoeiing, eigenschappen bij hoge en lage temperaturen, slagvastheid, corrosieweerstand, maar deze worden over het algemeen niet gespecificeerd door verschillende nationale normen, hoewel de bezorgdheid toeneemt.

Daarom kan worden gezien dat vanuit de vereisten van de wapening en vanuit het oogpunt van de gebruiker, de belangrijke eigenschappen die de wapening moet hebben:(i) hoge vloeigrens, (ii) goede lasbaarheid, (iii) goede buigbaarheid en buigbaarheid, en (iv) vervormbaarheid.

Productieprocessen voor wapeningsstaven

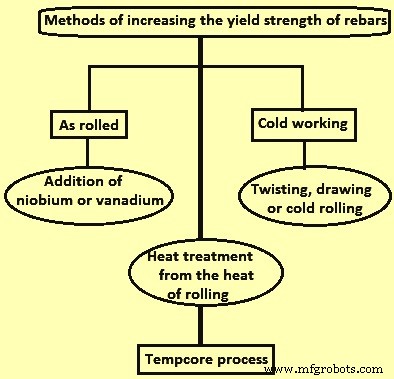

Er zijn verschillende conventionele processen die kunnen worden gebruikt voor de productie van lasbare wapeningsstaven met hoge sterkte. Deze methoden kunnen worden ingedeeld in twee verschillende categorieën (Fig 2), zoals hieronder weergegeven.

Wapening kan in opgerolde toestand worden gebruikt na langzame afkoeling in lucht. Voor de productie van deze wapeningsstaven wordt de vloeigrens verhoogd door de chemische samenstelling te wijzigen, maar het koolstof- en mangaangehalte moeten laag worden gehouden om een significante afname van de lasbaarheid te voorkomen. Dit wordt gedaan door microlegeringen, d.w.z. door toevoeging van geschikte hoeveelheden microlegeringselementen zoals niobium of vanadium.

Wapening kan worden geproduceerd door de wapening na warmwalsen onder spanning te zetten, bijvoorbeeld door koude vervorming. Voor dergelijke staven kan de vloeigrens worden verhoogd door de mate van rekverharding te vergroten. Deze methode maakt de productie mogelijk van lasbare wapeningsstaven met een hoge sterkte van koolstofarm en mangaanstaal. Een voorbeeld van dergelijke wapening is koud getwijnde vervormde wapening, in de volksmond bekend als CTD wapening.

Fig 2 Processen die worden gebruikt voor de productie van lasbare wapeningsstaven met hoge sterkte

Tempcore-proces

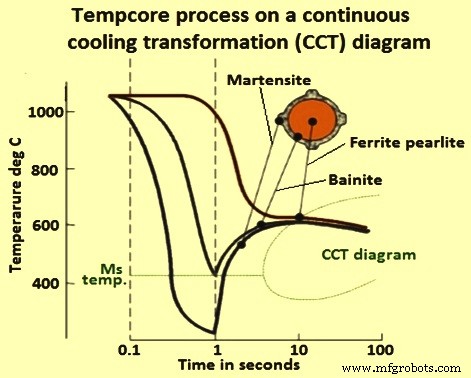

In de walserij die wapeningsstaven produceert, worden stalen knuppels verwarmd tot ongeveer 1150 ° C in een herverhittingsoven en gerold door een reeks walsstrengen die de knuppels geleidelijk verkleinen tot de uiteindelijke grootte en vorm van wapeningsstaven. Bij het verlaten van de laatste streng wordt een gecontroleerde koeling toegepast op een zodanige manier dat de staaf metallurgische transformaties in drie fasen ondergaat, zoals wordt getoond door een typisch CCT-diagram (Continuous Cooling Transformation) in figuur 3. Zoals weergegeven in het CCT-diagram, is het Tempcore-proces is afhankelijk van temperatuur en tijd.

Fig 3 Tempcore-proces op een CCT-diagram

Een belangrijk kenmerk van het Tempcore-proces is de grote veelzijdigheid. De eigenschappen van de wapening voor een gegeven diameter en staalsamenstelling kunnen in grote mate worden gevarieerd door de juiste keuze van de duur van de eerste trap (koeltijd) en de waterstroom in de afschrikinstallatie (intensiteit van de afkoeling). Op de juiste manier toegepast, maakt het proces een verhoging van de vloeigrens van 150 MPa tot 230 MPa mogelijk zonder een onbetaalbare en significante afname van de ductiliteit. Hoge sterkte (lasbare) kwaliteiten en winst in staalsterkte worden bereikt in de Tempcore stalen wapening zonder enige toevoeging van de legeringselementen.

Het Tempcore-proces is in staat om lasbare stalen wapening met hoge sterkte te produceren met een laag koolstof- en mangaangehalte zonder toevoeging van kostbare micro-legeringselementen zoals vanadium of niobium. Aangezien dezelfde knuppelsamenstelling kan worden gebruikt voor verschillende staalsoorten en diameters, kan een aanzienlijke rationalisatie in de fabriek worden doorgevoerd. De waterafschrik- en zelfhardingsbehandeling wordt direct in lijn toegepast na de afwerkingsstand zonder enige vermindering van de rolsnelheid of productiviteitsverlies. Door een oordeelkundige combinatie van Tempcore-behandeling en microlegeringschemie, kunnen nieuwe hogere kwaliteiten (vloeisterkte hoger dan 700 MPa en treksterkte hoger dan 800 MPa) worden geproduceerd, vooral voor wapeningsstaven met een grote diameter (tot 75 mm).

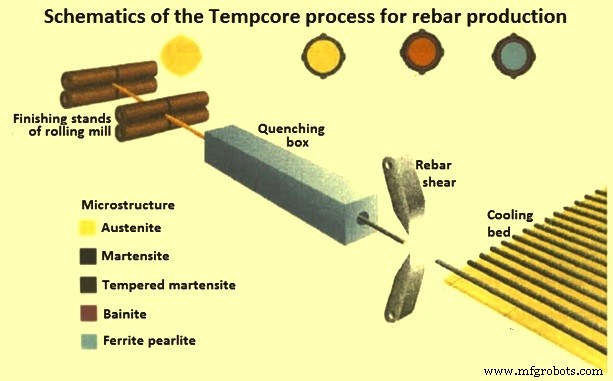

Het Tempcore-proces voor de productie van wapeningsstaven bestaat uit drie fasen. Deze stadia van het Tempcore-proces zijn (i) afschrikken van de oppervlaktelaag, (ii) zelftempering van het martensiet en (iii) transformatie van de kern. Het proces, op de juiste manier toegepast, leidt tot een toename van de vloeigrens van wapening en deze toename is afhankelijk van de koelintensiteit. Schema's van het proces worden getoond in Fig 3.

In de eerste fase gaat de wapening die de laatste stand van de warmwalserij verlaat, door een speciaal waterkoelgedeelte. Het koelrendement van deze installatie is zodanig dat de oppervlaktelaag van de wapening wordt afgeschrikt tot martensiet terwijl de kern austenitisch blijft. De afschrikbehandeling wordt gestopt wanneer een bepaalde dikte van martensiet onder de huid is gevormd (buitenste deel van het wapeningsgedeelte zakt onder de starttemperatuur van de martensiettransformatie Ms).

In de tweede fase verlaat de wapening het intensieve koelgedeelte en wordt een temperatuurgradiënt in de dwarsdoorsnede tot stand gebracht, waardoor warmte vanuit het midden naar het oppervlak vrijkomt. Deze verhoging van de temperatuur van de oppervlaktelaag resulteert in de zelfontharding van het martensiet. De naam Tempcore is gekozen om het feit te illustreren dat de martensitische laag aan het einde van de afschrikfase wordt getemperd door de warmte die in de CORE achterblijft.

Ten slotte, in de derde fase, tijdens de langzame afkoeling van de wapening op het koelbed, verandert de austenitische kern in ferriet en perliet of in bainiet, ferriet en perliet. Daarom is een Tempcore-staalwapening in wezen een composietmateriaal dat bestaat uit een concentrisch geplaatste harde buitenlaag en een zachte kern met een tussenlaag die tussentijds is gehard. Met een relatief laag koolstofgehalte bieden Tempcore-staalwapening onder andere hoge sterkte, uitstekende ductiliteit en lasbaarheid.

Fig 4 Schema's van het Tempcore-proces voor de productie van wapeningsstaven

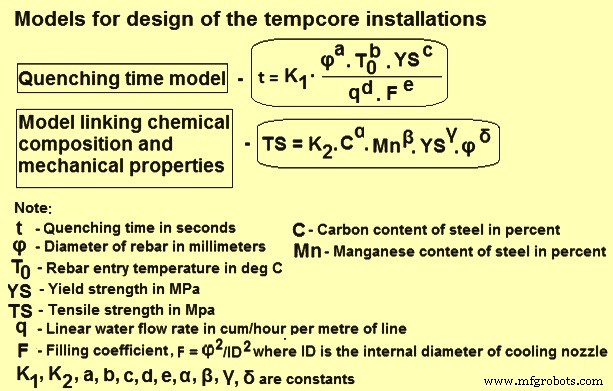

Er zijn twee procesmodellen die zijn ontwikkeld voor Tempcore-proces door CRM (Fig 5). Beide worden continu gebruikt en verbeterd met de resultaten van de inbedrijfstelling van de nieuwe installaties. Het eerste model wordt gebruikt voor het ontwerp van installaties. Het berekent de afschriktijd die nodig is om de kwaliteit te verkrijgen om de minimale vloeigrens te produceren (d.w.z. vloeigrens + veiligheidsmarge) uit (i) de wapeningsgegevens (diameter, afwerkingstemperatuur), (ii) door selectie van de binnendiameter van koelmondstukken, en (iii) het specifieke waterdebiet. Het tweede model koppelt de mechanische eigenschappen aan de chemische samenstelling van het staal en aan de wapeningdiameter.

De optimalisatie van elke nieuwe Tempcore-installatie houdt rekening met de beperkingen van de frees, de rechtheid van de wapening en de beheersbaarheid van het proces, en een beste compromis wordt bereikt tussen (i) de totale lengte van de apparatuur, (ii) de totale stroomsnelheid van het koelwater (bij een nominale druk van 1,2 MPa), en (iii) het aantal reeksen koelmondstukken dat nodig is om het hele gamma van wapeningsdiameters te dekken.

Fig 5 Modellen voor het ontwerp van de Tempcore-installatie

Een ander belangrijk punt is het verminderen van de tijd en mankracht die nodig zijn tijdens veranderingen in diameter of het produceren van niet-Tempcore-producten. Bij voldoende beschikbare ruimte wordt gekozen voor een zijdelings verschuifbare wateropvangbak. Voor een lange koelleiding is een segmentering in twee of drie waterkasten (elk afzonderlijk zijdelings verplaatsbaar) ook mogelijk, zoals is gedaan in een recente installatie voor een wapening met een grote diameter (tot 75 mm). Het is de langste Tempcore-installatie met een lengte van 54 m (3 secties van elk 18 m). Het is uitgerust met een externe aan/uit-klep op elk koelmondstuk. Wanneer de beschikbare ruimte (breedte, paslijnniveau) de belangrijkste beperking is, kan de wateropvangbak worden vastgezet met één reeks koelsproeiers.

Tempcore-installatie kan ook worden ontworpen met 4 parallelle koellijnen voor het spleetwalsen van wapeningsstaven met een diameter van 8 mm tot 12 mm. Deze lijn heeft een compacte wateropvangbak, op elke streng uitgerust met individuele regeling van koellengte en waterstroomsnelheid. Er worden ook enkele andere specifieke kenmerken gebruikt zoals de bescherming van de niet gebruikte koelnozzles tegen oververhitting (voornamelijk bij ingang van de koellijn) door externe full cone nozzles, of door middel van watermantels langs de benedenstroomse koelleidingen met water dat door twee volledige kegelvormige sproeiers om de injector te koelen. Voor het koelmondstuk (voor wapeningdiameters vanaf 25 mm) wordt een anti-zuiginrichting gebruikt om te voorkomen dat lucht door de mondstukken wordt aangezogen en om de overeenkomstige afname van het koelrendement aan de voorkant van de knuppels te voorkomen.

Controle van het Tempcore-proces

De controleprocedure is gebaseerd op de relaties vloeigrens/temperatuurtemperatuur, die worden verkregen uit de resultaten van de inbedrijfstellingsproeven. Als er een variatie is van de dikte van de martensietlaag versus de vloeigrens, dan moet het koelvermogen van de bluslijnen worden aangepast om de vereiste waarde voor de vloeigrens te verkrijgen (YS vanaf klasse + veiligheidsmarge).

De pyrometers vormen het hart van de besturing van het proces. De locatie van de temperingspyrometer is van het grootste belang om metingen zo dicht mogelijk bij de maximale hersteltemperatuur te krijgen (maximaal bereikt door het oppervlak). De pyrometer die zich aan de ingang van de Tempcore-box bevindt, is ook belangrijk om de variatie van de afwerkingstemperatuur langs de knuppel of tussen opeenvolgende knuppels te meten. Een variatie van 50 deg C van de afwerkingstemperatuur komt overeen met een variatie van ongeveer 8% van de koellengte bij gelijk specifiek waterdebiet, en dus met variatie van de trekeigenschappen na behandeling.

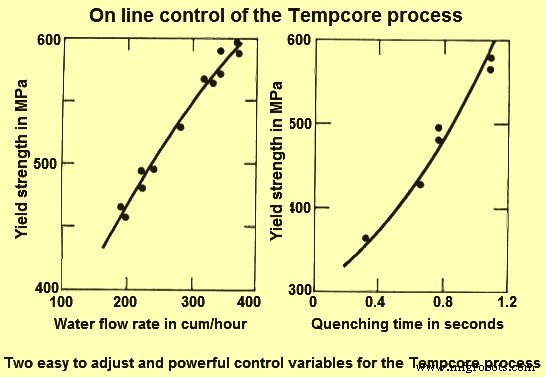

De twee eenvoudig aan te passen en krachtige regelvariabelen in het Tempcore-proces zijn de waterstroomsnelheid en de afschriktijd (Fig 6). De regeling van het koelvermogen van een Tempcore-lijn gebeurt in twee stappen. In de eerste stap (hoofdcontrole) wordt de lengte van de blusleiding (d.w.z. het aantal gebruikte nozzles) aangepast. Om een efficiënte regeling uit te voeren en een goede homogeniteit van de koeling te behouden, zijn de uit te schakelen sproeiers de bovenstroomse. In de tweede stap (fijnafstemming) wordt het waterdebiet aangepast door in te werken op de modulerende hoofdklep.

Fig 6 Online controle van het Tempcore-proces

De afkoellengte en afschriktijd zijn gekoppeld aan de walssnelheid op de afwerkstand. Deze snelheid moet constant worden gehouden langs de knuppel tijdens het passeren van de afschrikapparatuur, en meer in het bijzonder wanneer de staart van de knuppel de afwerkbank verlaat. Dat wordt aangenomen door de knijprol die zich tussen de uitgang van de Tempcore-kast en de scheidingsschaar bevindt. Zonder deze knijprol te gebruiken, wanneer de staart de afwerkstandaard verlaat, worden kleine wapeningdiameters afgeremd door het water, terwijl de grootste diameters worden versneld.

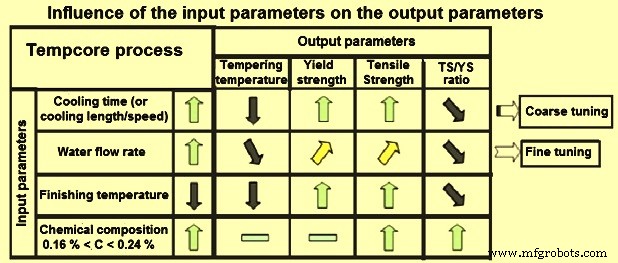

Voor een gegeven diameter hebben de invoerparameters (koellengte, waterstroomsnelheid, afwerkingstemperatuur en chemische samenstelling van het staal) invloed op de uitvoerparameter van het proces (hardingstemperatuur, vloeigrens, treksterkte en TS/YS-verhouding ). Deze invloed is weergegeven in figuur 7.

Fig 7 Invloed van de invoerparameters op de uitvoerparameters

Juist gebruik van de Tempcore-installatie

Om een homogene behandeling te verkrijgen, moet de intensiteit van de afkoeling (gegeven door het waterdebiet per meter leiding) hoog genoeg zijn om een volledige en regelmatige martensietbuitenring te verkrijgen, constant over de lengte van de knuppel. De goede rechtheid van de wapening wordt verkregen door een homogene Tempcore-behandeling. Als de martensietring open is, worden golvende staven waargenomen op het koelbed. Enkele van de belangrijke punten die niet moeten worden gedaan voor het juiste gebruik van de Tempcore-installatie worden hieronder gegeven.

- Als wapeningsstaven met een te kleine diameter worden behandeld door een te groot koelmondstuk, is de vulcoëfficiënt F erg laag. Dit leidt tot een open martensietring. Dit fenomeen wordt ook waargenomen wanneer de koelsproeiers overmatige slijtage vertonen, vaak als gevolg van een verkeerde uitlijning van deze koelsproeiers.

- Bij gebruik van de volledige beschikbare koellengte met een laag waterdebiet per meter is de koelintensiteit te laag.

- De vorige methode is opvallender wanneer de ontworpen koellengte meer dan twee keer zo groot is als nodig is.

- Het gebruik van een actieve koelnozzle altijd bij de ingang van de koellijn, gevolgd door enkele dichte koelnozzles en tot slot een bepaalde actieve koellengte tot aan de stripper is nuttig. Dan wordt de afkoelsnelheid onderbroken en wordt te laag om een uniforme martensietlaag te krijgen.

- De vorige verkeerde methode, vaak gebruikt om de gesloten koelnozzles te beschermen tegen oververhitting in het geval van de hete bar (rond 1000 deg C) bij de ingang, leidt tot waterlekkage. Daarom moet een correct ontwerp aanwezig zijn om een serieuze bescherming van deze koelsproeiers te bieden om verbranding van de pakkingen te voorkomen.

- Gedeeltelijke of volledige verstopping van sommige koelsproeiers kan onregelmatige koeling rond het product veroorzaken.

- Gedeeltelijke of volledige verstopping van de strippers kan leiden tot overkoeling van de wapening omdat de koeling niet wordt gestopt bij de uitgang van de installatie. Water in de stroomafwaartse geleiders kan ook de fotoceldetectie beïnvloeden die de knijprol of de schaar aandrijft.

- Onjuiste locatie van de temperingspyrometer kan ertoe leiden dat het proces niet zichtbaar is.

- In het geval dat er geen pyrometeronderhoud is (elektronische bescherming door koeling, periodieke reiniging van de lens, periodieke controle voor een black body-oven), veroorzaakt dit een temperatuurafwijking en worden de geproduceerde wapening afgekeurd.

- Als er geen knijprol is bij de uitgang van de afschriklijn, of als er een verkeerde knijp-/snelheidsinstelling is, dan leidt dit tot grote variaties in mechanische eigenschappen langs de lengte van de knuppel.

Kenmerken van Tempcore stalen wapening

Hieronder worden verschillende karakteristieke eigenschappen van de Tempcore stalen wapening beschreven.

Staalsoort - Staalsoorten voor de Tempcore-wapening zijn in feite gewoon staal met een laag koolstofgehalte, gespecificeerd voor vloeigrens, ductiliteit, koolstof of koolstofequivalent en vloei-tot-trekverhouding. Het maximale en minimale gespecificeerde koolstofgehalte is bedoeld om lasbaarheid en hardbaarheid te garanderen. Met een te laag koolstofgehalte is de hardbaarheid van het staal in het algemeen niet voldoende en daarom is een zwaardere afschrikking nodig die het ontwerp van de walserij beïnvloedt, bijvoorbeeld de snelheid van de walserij, evenals de lengte en efficiëntie van de koelkamer. Koolstofstaal met een koolstofgehalte in het bereik van 0,13% tot 0,24% en het koolstofequivalent (CE) van minder dan 0,45% is bewezen de beste balans te zijn om aan de bovenstaande overwegingen te voldoen.

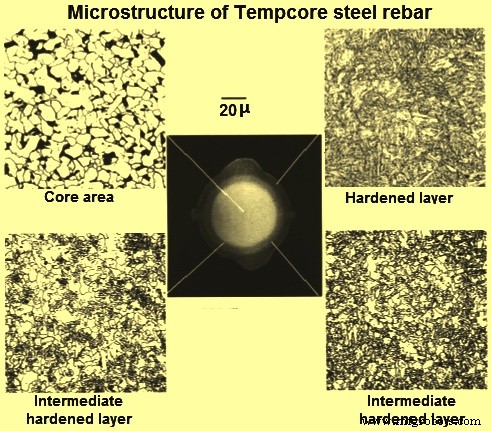

Metallurgische fasen en microstructuur – Gehard martensiet in de vorm van pakketjes dunne platen met martensitische morfologie kenmerkt de uitgeharde laag. In de tussenliggende verharde laag bevindt zich een mengsel van bainiet en polygonaal ferriet en in de kern ontwikkelt zich polygonaal ferriet en perliet.

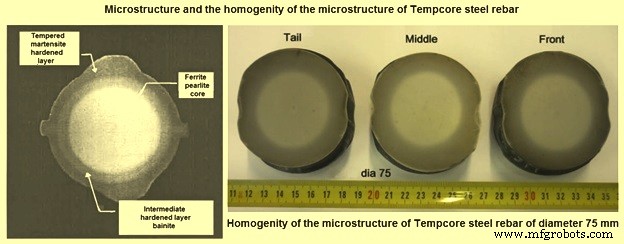

De microstructuur is meestal goed vanwege een relatief snelle afkoeling in de kern en vanwege de thermomechanische behandeling die betrokken is bij het Tempcore-proces, kunnen bijvoorbeeld veelhoekige ferrietkorrels in het kerngebied zo klein zijn als 8 micrometer in diameter en zelfs 3 micrometer in diameter wanneer een lagere tempertemperatuur wordt gebruikt. Een grof conglomeraat van pseudo-eutectoïde en Widmanstatten-ferriet in de kern is echter ook een mogelijk resultaat van het proces. De microstructuur van de Tempcore stalen wapening wordt getoond in Fig 8.

Fig 8 Microstructuur van Tempcore stalen wapening

Soms wordt Widmanstatten-ferriet gevormd vanwege de hogere egalisatietemperatuur. Het is mogelijk dat een hoge afwerktemperatuur en misschien ook onvoldoende walsvervorming de belangrijkste redenen zijn voor het vormen van dit type microstructuur. Hoge afwerkingstemperatuur en onvoldoende walsvervorming resulteert in grote austenitische korrels aan het einde van het walsen, en dus ontwikkelt zich grof martensiet en bainiet in de uitgeharde laag en in de tussenliggende uitgeharde laag tijdens de daaropvolgende afschrikking. Grote austenietkorrelgrootte in de kern voorkomt dat ferriet aan de korrelgrens wordt geraakt, waardoor Widmanstatten-ferriet kan groeien.

Typische geëtste dwarsdoorsnede die de drie metallurgische gebieden en typische microstructuren en de homogeniteit van de microstructuur van Tempcore-staalwapening toont, wordt getoond in Fig 9.

Fig 9 Microstructuur en de homogeniteit van de microstructuur van Tempcore stalen wapening

Effecten van procesparameters en staalsamenstelling -De procesparameters en staalsamenstellingen spelen een rol in de uiteindelijke eigenschappen. Normaal gesproken, als de martensietlaag dikker is, is de vastgehouden warmte minder en dus is het ontlaten bescheidener, zodat de wapening een hogere vloeigrens en een lagere rek vertoont. Langere afschriktijd, lagere afwerktemperatuur en hogere intensiteit van afschrikken resulteren in dikkere martensitische laag en lagere tempertemperatuur. Een hoger koolstof- en mangaangehalte verhoogt de hardbaarheid van het staal, waardoor er meer martensiet wordt gevormd. Bovendien neemt de sterkte van het getemperde martensiet toe naarmate het koolstofgehalte toeneemt.

De modellen in figuur 5 beschrijven de relatie tussen vloeigrens en alle beïnvloedende parameters. Het model werd oorspronkelijk gebruikt voor het ontwerp van installaties. Hoewel de tempertemperatuur niet direct in dit model voorkomt, hangen de afwerktemperatuur, de afschriktijd, de staafdiameter en het waterdebiet er sterk mee samen. Verlenging van Tempcore-staalwapening komt vrijwel lineair overeen met de vloeigrens.

Trekeigenschappen – Het Tempcore-proces kan de vloeigrens voor een bepaalde samenstelling verhogen met 150 MPa tot 200 MPa zonder veel rek te verliezen. De trekeigenschappen van de staven zijn afhankelijk van de procesparameters en staalsamenstelling. Het bereik van de typische vloeigrens van Tempcore-staalwapening ligt tussen 415 MPa tot 550 MPa en de rek op een 5d-gaugelengte is 30% tot 25% in dezelfde volgorde. De kenmerken van de typische spanningsrekcurve laten zien (i) de elastische modulus is 200.000 MPa, (ii) de staaf heeft een gemarkeerd vloeipunt en een Luders-type opbrengst en daarom valt de 0,01% bewijsspanning samen met 0,2% bewijsspanning, (iii) de verhouding van vloeispanning tot treksterkte is ongeveer 0,85, en (iv) de staaf heeft een grote rek (25 % tot 30 %), grote Luders-rek en grote uniforme rek.

Tempcore stalen wapening heeft twee belangrijke kenmerken wanneer de trekeigenschappen worden vergeleken met die van conventionele stalen staven. Deze kenmerken zijn (i) hogere verhouding van vloeigrens tot treksterkte, 0,85 versus 0,65 in het geval van conventionele staaf, en (ii) grotere rek, 25 % versus 4,5% tot 22 % in het geval van conventionele stalen staaf.

Vormbaarheid – Andere opmerkelijke eigenschappen van Tempcore stalen wapening is dat het uitstekende buig- en herbuigingseigenschappen heeft. Ondanks de geharde buitenlaag is de minimale buigdiameter voor een enkele bocht van 180 graden gespecificeerd als 1d voor staven met een diameter van 12 mm tot 28 mm en 2d voor staven met een diameter van 32 mm en 36 mm.

Sommige Tempcore wapeningsstaven (20 mm en 28 mm diameter) kunnen zelfs zonder doorn worden gebogen. De staven zijn ook bestand tegen alle buig- en herbuigingstests na veroudering en voldoen aan de standaardvereisten. Verder vereist buigbewerking minder energie in vergelijking met andere soorten wapeningsstaven vanwege de lage treksterkte tot vloeigrensverhouding. Geschat wordt dat 10 tot 20 % energie wordt bespaard bij het buigen. Vergelijking van de buigeigenschappen van Tempcore wapeningsstaven met conventionele stalen staven wordt gegeven in Tab 1.

| Tab 1 Vergelijking van de buigeigenschappen van Tempcore stalen staven met conventionele stalen staven | |||

| Buigtest | Typische D-waarden | ||

| Conventionele staalsoorten (CE =0,61%) | Tempcore stalen wapening (CE =0,30 %) | ||

| 1 | 180 graden buigen | 3 | 0,5 |

| 2 | 90 graden buigen en opnieuw buigen na veroudering | 6 | 3.2 |

| 3 | 90 graden buigen na elektrisch stuiklassen | 15 | 4 |

| 4 | 90 graden buigen na elektrisch kruislassen | Hoger dan 20 | 7 |

| Opmerking:Buigbaarheid wordt uitgedrukt in termen van minimale buigdiameter D. (D is de verhouding van de minimaal mogelijke buigdiameter tot de wapeningdiameter | |||

Lasbaarheid – De lasbaarheid van staal is erg gevoelig voor de chemische samenstelling, vooral voor het koolstofgehalte en het koolstofequivalent (CE). Er worden twee populaire formules gebruikt, de ene wordt gevolgd door het International Institute for Welding (IIW) en de andere wordt gegeven door Ito en Besseyo, die respectievelijk het hoge en lage koolstofbereik bestrijken.

IIW-formule is CE =C + (Mn + Si)/6 + (Cr + Mo + V)/5 + (Cu + Ni)/15 voor koolstof hoger dan 0,18%, terwijl de formule van Ito en Besseyo CE =C is + Si/30 + (Mn + Cu + Cr)/20 + Ni/60 + Mo/15 + V/10 + 5B voor koolstof minder dan 0,18%. De IIW-koolstofequivalentformule vertoont minder tolerantie voor vervangende legeringselementen dan de Ito-Besseyo-vergelijking. Voor de lasbaarheid van stalen wapeningsstaven wordt normaal gesproken de IIW-formule of vereenvoudigde IIW-formule (CE =C + Mn/6) gebruikt vanwege het koolstofgehalte.

Met de IIW-formule, wanneer CE minder dan 0,45% is, wordt het staal als lasbaar beschouwd met moderne technieken. De CE van de Tempcore-staalwapening ligt ver onder de kritische waarde van 0,45% en is dus opnieuw superieur aan andere soorten wapeningsstaven.

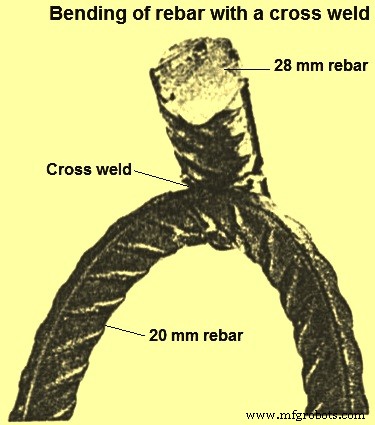

De uitstekende lasbaarheid van de Tempcore stalen wapening wordt goed aangetoond door de buigtest op een kruislas (Fig 10). Er is geen teken van HAZ-scheuren in de lasnaad van een staaf met een diameter van 20 mm wanneer deze onder een hoek van 180 graden wordt gebogen op een 3D-doorn. De Tempcore stalen wapeningsstaven in lage temperatuur en/of in natte toestand vertonen een opmerkelijke lasbaarheid. Voorverwarmen en naverwarmen is niet nodig.

Fig 10 Buigen van de Tempcore wapening met een kruislas

De uitstekende lasbaarheid blijkt ook uit de trekeigenschappen die na het lassen worden verkregen. Bij een vlakke stompe las wordt over het algemeen geen afname van de vloeigrens opgemerkt als de breuk zich buiten de las bevindt. Ook is te zien dat er bij verschillende las- en lasprocessen geen scheuren in de las ontstaan.

Andere eigendommen - Naast een hoge treksterkte, uitstekende ductiliteit en opmerkelijke lasbaarheid, vertonen de Tempcore-staalwapening een goede taaiheid bij lage temperaturen, minder gevoeligheid voor oppervlaktebeschadiging en zijn de vermoeidheidsweerstand en gevoeligheid voor warmte ook zeer concurrerend. Het is aangetoond dat bij -60 ° C een wapening met een diameter van 20 mm en een diepe snede van 1 mm 190 calorieën absorbeerde in een valgewichttest zonder te breken. Valgewichttests op door boogdoorslag beschadigde Tempcore stalen wapeningsstaven met een diameter van 12 mm, 16 mm en 20 mm tonen aan dat er geen breuk is bij -75 ° C. Evenzo overleven inkepingen en staven met verouderde spanning in een valgewichttest bij -60 ° C.

Er zijn een beperkt aantal vermoeiingstests uitgevoerd op de Tempcore stalen wapeningsstaven. Deze tests geven aan dat de vermoeiingseigenschappen van de Tempcore stalen wapening voldoen aan de eisen van de normen. Een vermoeiingstest uitgevoerd op Tempcore stalen wapeningsstaven met een diameter van 12 mm heeft superieure vermoeiingseigenschappen aangetoond ten opzichte van koud bewerkte staven. Er is ook onderzoek gedaan naar de vermoeiingseigenschappen van de Tempcore-staalwapening met belangstelling voor de effecten van verzinken. Alle testresultaten suggereerden dat de vermoeiingssterkte van de Tempcore stalen wapening even goed is als die van andere soorten stalen wapening met een gelijkwaardige vloeigrens.

Eigenschappen van hittebestendigheid van de Tempcore stalen wapening zijn van belang vanwege de mogelijkheid van brandschade. Deze weerstand is op twee manieren beoordeeld, namelijk (i) treksterkteverlies bij kamertemperatuur na eerdere warmtetoepassing, en (ii) treksterkteverlies bij verhoogde temperatuur. Het is aangetoond dat na een half uur verwarmen in laboratoriumomstandigheden bij temperaturen tussen 250 ° C en 900 ° C, de treksterkte bij kamertemperatuur enigszins toeneemt bij voorverwarmen tot 500 ° C en een significante daling optreedt boven die temperatuur. Deze eigenschap is net zo goed als koud getwiste staven en beter dan die van sommige warmgewalste staven. Cold -worked rebars start to lose strength at 300 deg C to 400 deg C. Hot rolled steel bars lose considerable strength from 350 deg C onwards and hot-rolled low carbon micro-alloyed steel rebar starts to show loss in strength from 600 deg C. Tensile strength of Tempcore steel rebars at elevated temperature is similar to cold worked and micro-alloyed rebars with a 20 % and 40 % reduction in yield strength at 300 deg C and 500 deg C respectively.

Productieproces

- Geharde en geharde wapeningsstaven

- Finex-proces voor de productie van vloeibaar ijzer

- CONARC-proces voor staalproductie

- Walsproces voor staal

- Productieproces voor gevormde vuurvaste materialen

- Inzicht in het proces van de productie van matrijzen, ponsen en bladen voor pons- en snijmachines

- Wrijvingslasproces begrijpen

- 11 verschillende soorten lasproces met behulp van diagram

- Gaslasproces begrijpen

- Voorbereiding op de prototypes voor het productieproductieproces

- Prototypes voor productieproductie:het proces