Ontwikkeling van smeltreductieprocessen voor ijzerproductie

Ontwikkeling van smeltreductieprocessen voor ijzerproductie

Smeltreductieprocessen (SR) zijn de meest recente ontwikkeling in de productietechnologie van ruwijzer (vloeibaar ijzer). Deze processen combineren de vergassing van niet-cokeskool met de smeltreductie van ijzererts. De energie-intensiteit van SR-processen is lager dan die van hoogovens (BF), omdat de productie van cokes niet nodig is en de noodzaak voor de bereiding van ijzererts ook wordt verminderd.

Het SR-ijzerproductieproces werd eind jaren dertig bedacht. De geschiedenis van de ontwikkeling van MVO-processen gaat terug tot de jaren vijftig. De fundamentele studies op laboratoriumschaal naar de SR van ijzererts werden voor het eerst gestart door Dancy in 1951. Vanaf 1980 begonnen echter serieuze inspanningen.

Er zijn in de tweede helft van de twintigste eeuw twee afzonderlijke ontwikkelingslijnen van de primaire technologie voor het maken van ijzer geweest.

De eerste ontwikkelingslijn was gericht op de BF, die de belangrijkste proceseenheid bleef voor de productie van ruwijzer. Over het algemeen omvatte deze ontwikkelingslijn geen radicale procesveranderingen in de oven zelf. Het ging door een geleidelijke evolutie die betrekking had op (i) toename van de ovengrootte, (ii) verbetering van de voorbereiding van de last, (iii) toename van de topdruk, (iv) toename van de heteluchttemperatuur, (v) klokloos opladen en verbeteringen in de lastverdeling, (vi) verbeteringen in vuurvaste materialen en koelsystemen, (vii) injectie van hulpbrandstoffen (brandstofgas, vloeibare brandstof of poederkool) en verrijking van heteluchtstraal met zuurstof (O2), en (viii ) toepassing van automatisering en verbeteringen in instrumentatie- en besturingstechnologie. Het aanhoudende succes van de ijzerproductie in BF weerspiegelt de zeer hoge niveaus van thermische en chemische efficiëntie die kunnen worden bereikt tijdens de productie van ruwijzer en de daaruit voortvloeiende kostenvoordelen. In het geval van grote BF's worden deze zelfs aangevuld met schaalvoordelen.

De technologie voor de productie van ruwijzer in BF's heeft zich nu echter ontwikkeld tot een stadium waarin de technisch en economisch efficiënte productie plaatsvindt op een grote schaal, gewoonlijk in de orde van grootte van 2 miljoen ton (Mt) per jaar tot 3 Mt per jaar. Ook heeft de ijzerproductie in het BF aanzienlijke bijbehorende infrastructuur en productie-eenheden nodig, waaronder de productie van cokes en faciliteiten voor het sinteren van fijn ijzererts. Dit resulteert in een hoge kapitaalintensiteit van een modern BF-complex dat niet alleen een zeer lange periode nodig heeft voor de bouw ervan, maar dat ook moet worden geëxploiteerd tot bijna capaciteitsniveaus om economisch levensvatbaar te zijn.

De tweede lijn van ontwikkelingen, parallel aan de ontwikkelingen in het BF, bestaat uit aanzienlijke inspanningen die zijn geleverd om kleinere en flexibelere fabricageroutes te ontwikkelen tegen lagere investeringskosten. Dit leidde tot de ontwikkeling van een alternatieve primaire technologie voor het maken van ijzer, die eind jaren zestig en begin jaren zeventig opkwam. Dit is de directe reductietechnologie (DR) waarbij ijzeroxide wordt gereduceerd tot metallisch ijzer door gassen te reduceren bij temperaturen onder het smeltpunt van ijzer. Het product van DR-processen, direct gereduceerd ijzer (DRI), is qua vorm gelijk aan de grondstof (meestal ijzerertsklonten en/of -pellets) en bevat de ganggesteentemineralen die aanwezig zijn in het oorspronkelijke erts. DRI is ook bekend als sponsijzer. Het is geschikt voor gebruik als vervanging van schroot tijdens staalproductie en heeft kwaliteitsvoordelen ten opzichte van schroot, voornamelijk door het lage restgehalte en het gemak van hanteren en invoeren.

De DR-processen kunnen economisch worden uitgevoerd bij veel lagere outputniveaus dan een BF, doorgaans minder dan 0,6 Mt per jaar. Ze vereisen weinig ondersteunende infrastructuur en zijn veel minder kapitaalintensief dan de BF. Sommige van deze DR-processen gebruiken aardgas als grondstof voor de productie van reducerende gassen. De beschikbaarheid van aardgas is niet wijd verspreid over de hele wereld. Op kolen gebaseerde DR-processen zijn voornamelijk op draaitrommelovens gebaseerde processen en ze zijn slechts in een paar landen populair vanwege verschillende technische en economische redenen.

DR-processen hebben ook te lijden onder het feit dat ze een tussenproduct opleveren dat rechtstreeks concurreert met schroot, aangezien het heel vaak moet worden gesmolten en geraffineerd in een inductieoven of in een vlamboogoven. De hoge kosten van de elektriciteit maken elektrisch smelten minder aantrekkelijk. Ook in een depressieve omgeving leidt de daling van de schrootprijzen tot een verlaging van de prijs van DRI. Dit heeft geresulteerd in een lagere populariteit van de DR-processen in de meeste landen over de hele wereld.

De lagere populariteit van DR-processen vormde een stimulans voor de ontwikkeling van de SR-procesroute voor het maken van ijzer. Het resultaat was een concentratie van ontwikkelingsinspanningen op processen die konden concurreren met het BF-proces, maar die minder kwetsbaar zijn voor de problemen waarmee het werd geconfronteerd.

Doelstellingen voor de ontwikkeling van het SR-ijzerproductieproces

De doelstellingen voor de ontwikkeling van het SR-ijzerproductieproces waren als volgt.

- Verlaagde kosten – Aangezien de BF een thermisch en chemisch efficiënt proces is, is er weinig ruimte voor een concurrerend proces om de kosten voor grondstoffen en energie te verlagen. Maar er zijn mogelijkheden om de hoge kosten die verbonden zijn aan de BF-ijzerproductie te verlagen, waarbij kapitaalintensieve bijbehorende installaties en apparatuur en productie-eenheden worden vermeden. Het voor de hand liggende doel van de SR-ijzerproductieprocessen was dus het gebruik van niet-cokeskool rechtstreeks als procesbrandstof en reductiemiddel om de noodzaak van een cokesproductie-eenheid te vermijden. De mogelijkheid om fijn ijzererts te gebruiken was ook een andere doelstelling die de mogelijkheid bood om de kosten van agglomeratie-eenheden zoals sinter-/pelletiseerinstallaties te verlagen. Het gebruik van O2 in bulk, dat op grote schaal beschikbaar is, bood een methode om hoge procestemperaturen te bereiken zonder de noodzaak van heteluchtkachels, en aangezien O2 normaal beschikbaar is bij hoge druk, is er geen vereiste voor grote luchtblazers.

- Kleinschalige operatie - De tweede doelstelling voor de ontwikkeling van het SR-ijzerproductieproces is om een economische omvang van het proces te hebben. Als de afhankelijkheid van het SR-ijzerproductieproces van de bijbehorende eenheden kan worden vermeden, kunnen de totale investeringskosten bijgevolg worden verlaagd, waardoor het mogelijk wordt een dergelijk proces economisch te exploiteren met een veel kleinere capaciteit (zeg ongeveer 0,5 Mt per jaar). De SR-processen met een kleine capaciteit kunnen ook de mogelijkheid bieden voor een minder complexe installatie die een aanzienlijk kortere bouwtijd nodig heeft voor de inbedrijfstelling en die veel eenvoudiger te bedienen is. Ook kunnen dergelijke SR-ijzerproductietechnologieën aantrekkelijk worden in die landen waar het moeilijk is om grootschalige financiën te regelen en waar er problemen zijn met betrekking tot de beschikbaarheid van metallurgische kolen.

- Verhoogde flexibiliteit - SR-ijzerproductieproces met lage kapitaalkosten en met het gebruik van niet-cokeskolen kan tijdens bedrijf een grotere flexibiliteit hebben. Een kleine en redelijk op zichzelf staande proceseenheid van het SR-proces kan ook logistiek en bestuurlijk flexibeler zijn dan een groot geïntegreerd complex (bestaande uit cokes-, sinter- en BF-processen) waarin veranderingen of productievertragingen in het ene gebied gevolgen hebben voor alle andere gebieden . Flexibiliteit in brandstofbronnen is voordelig, en een proces waarbij een breed scala aan kolen van verschillende leveranciers kan worden gebruikt, biedt extra flexibiliteit.

- Mogelijkheid om te integreren met beschikbare technologieën op andere gebieden - Dit is een andere doelstelling voor de ontwikkeling van een SR-ijzerproductieproces. Het proces moet ijzer produceren dat kan worden gebruikt door de bestaande staalproductieprocessen. Verder mag het SR-proces het reeds werkende ijzerproductieproces in de fabriek niet verstoren. In deze context moet het vereiste product vergelijkbaar zijn met BF-ruwijzer wat betreft temperatuur en chemische samenstelling.

- Superioriteit met betrekking tot milieu-impact - Aangezien er een groeiend bewustzijn is van de milieu-impact over de hele wereld, wordt het proces met een lagere impact op het milieu in de industrie beter geaccepteerd. Daarom is het doel van de ontwikkeling van het SR-proces om lagere emissies en afvallozingen te hebben in vergelijking met het BF-proces van ijzerproductie.

Procesconcept

Om het SR-ijzerproductieproces aan te vullen en/of te concurreren met het BF-proces, wordt een nieuwe generatie SR-processen ontwikkeld. Deze processen zijn gebaseerd op niet-cokeskool als belangrijkste brandstof en reductiemiddel en streven naar een vloeibaar ijzerproduct. Verscheidene van deze processen stellen voor om tonnage 02 als oxidatiemiddel te gebruiken om het mogelijk te maken aan de proceswarmtevereisten te voldoen door verbranding van de kolenbrandstof. Enkelen voorzien een grootschalig gebruik van elektrische verwarming als bron van proceswarmte.

Reductie door smelten van ijzererts om een vloeibaar ijzerproduct te geven in andere processen dan de BF wordt al lang erkend als een technisch haalbare en aantrekkelijke procesroute en er zijn een aantal procesconcepten voorgesteld. Veel van deze procesconcepten hebben nooit commerciële toepassing gevonden en het lijkt onwaarschijnlijk dat ze nu zullen worden ontwikkeld.

Om te weten hoe de SR-ijzerproductieprocessen zijn geëvolueerd tot het huidige ontwikkelingsniveau, is het noodzakelijk om de uitgangsposities te begrijpen van waaruit de concepten van het SR-ijzerproductieproces zijn ontwikkeld.

- Basisprocesconcepten voor het maken van zuurstofstaal (BOS) - Tijdens de late jaren 1970 en vroege jaren 1980 was er aanzienlijke belangstelling voor methoden om de kosten van de BOS-productieroute te verlagen door de schrootsmeltcapaciteit van het proces te verbeteren. Dit werd gestimuleerd door het destijds lage prijsniveau van schroot. Er werden methoden ontwikkeld om brandstof (meestal steenkool) aan de convertor toe te voegen en vervolgens warmte vrij te maken om extra schroot te smelten door extra O2 te blazen, maar de energieterugwinning in het vat was meestal relatief inefficiënt en een aanzienlijk deel van de brandstofenergie ging verloren in de uitlaatgassen van de oven. Men realiseerde zich al snel dat deze gassen zeer geschikt waren voor gebruik als reducerende gassen bij directe reductie, wat een goed begrepen technologie was. Toen werd het duidelijk dat het geproduceerde gereduceerde ijzer naar de convertor kan worden gevoerd als de metalen grondstof voor het in stand houden van een zelfvoorzienend smelt- en reductieproces. Aanvankelijk werd de toevoer van hete DRI van de reductie-eenheid naar de staalproductiereactor gezien als een moeilijk technisch probleem, en er werden processen voorgesteld waarbij DRI werd gekoeld voordat deze uit de reductie-eenheid werd afgevoerd. Het is nu echter aanvaard dat de verbeterde energie-efficiëntie die wordt verkregen door hete overdracht van DRI opweegt tegen de technische problemen, en de huidige procesconcepten zijn gebaseerd op hete overdracht. Hoewel er processpecifieke kenmerken zijn van de verschillende op BOS gebaseerde processen, die verschillen in engineering en procesnadruk van de kant van de ontwikkelaars weerspiegelen, zijn de basisconcepten en het thermochemische ontwerp van de processen praktisch identiek.

- Op directe reductie gebaseerde procesconcepten - Aangezien het op aardgas gebaseerde DR-reductieproces op de meeste locaties steeds minder aantrekkelijk werd vanwege de beschikbaarheid en hoge prijzen van het aardgas, werden de inspanningen gericht op het gebruik van niet-cokeskool als bron van reducerend gas voor de exploitatie van DR-installaties. Het DR-proces dat verband houdt met de kolenvergassing werd technisch haalbaar geacht, maar niet levensvatbaar vanwege de hoge kapitaalkosten van de kolenvergassing. Dit concept werd echter verder ontwikkeld en er werd een smelter-vergasser van een innovatief ontwerp voorgesteld die gekoppeld was aan een reductieschacht van een vrij conventioneel type. De smelter-vergasser heeft een wervelbed, gevoed met kolen en DRI vanuit de reductieschacht, met O2-lansen ondergedompeld in het wervelbed. Steenkool die het bed binnenkomt, wordt gedevolatiliseerd en de resterende kool vormt het hoofdbestanddeel van het gefluïdiseerde bed en de brandstof voor het smelten van de DRI.

- Procesconcepten op basis van de BF-haard – Er zijn verschillende procesontwerpen voorgesteld waarin smelten en vergassing plaatsvindt in een cokesbed, op vrijwel dezelfde manier als de laatste smeltfase in een BF. In deze ontwerpen worden O2 en kolen geïnjecteerd in een reactor die is gevuld met cokes die ook wordt gevoed met DRI. Het gesmolten ijzer en de slak sijpelen door de cokes en verzamelen zich op de bodem van de reactor, en de hete gassen verlaten de smeltzone via het cokesbed. De cokes is aanwezig om een open bed te geven waarin het smelten plaatsvindt en waaruit gas kan ontsnappen, maar de belangrijkste brandstof is niet-cokeskolen die met O2 worden verbrand. Bij dit procesconcept wordt ernaar gestreefd het cokesverbruik tot een minimum te beperken. In dit procesconcept kan DRI ook samen met steenkool en 02 in de bodem van de reactor worden geïnjecteerd of als alternatief vanaf de bovenkant van de reactiezone worden ingebracht met de cokes die nodig is om de in de reactor verbruikte cokes te compenseren. Een verdere ontwikkeling van het concept was in de richting van het maken van de reductietrap in het bovenste deel van de smeltreactor in plaats van een afzonderlijke proceseenheid, waardoor een continu tegenstroom oxy/kolensmeltreductieproces ontstaat. Een dergelijk proces probeerde de zeer hoge niveaus van thermische en chemische efficiëntie te benaderen, waartoe de BF in staat is.

- Procesconcepten met invoer van elektrische energie – Deze concepten zijn de basis geweest voor verschillende processen. Deze concepten gebruiken elektriciteit als warmtebron en steenkool of andere koolwaterstoffen alleen als reductiemiddelen. De basisveronderstelling bij deze concepten is dat de opwekking van kernenergie in de loop van de tijd overvloedige elektrische energie zal leveren tegen zeer lage kosten, en dat fossiele brandstoffen steeds duurder zullen worden naarmate de hulpbronnen uitgeput raken. Normaal gesproken maken deze concepten gebruik van elektrische verwarming voor reactorontwerpen die in andere opzichten lijken op die welke worden gebruikt in de verschillende oxy/kool-processen. Deze concepten erkennen dat de thermochemische beperkingen opgelegd door het koolstof/waterstof/zuurstof/ijzer chemische systeem van toepassing zijn, of de warmtebron nu verbranding of elektriciteit is.

- Procesconcepten waarbij elektrische smeltovens worden gebruikt met fossiele brandstof als primaire energie - Er zijn verschillende processen waarbij elektrische ovens worden gebruikt voor het smelten en de uiteindelijke reductie, en het gebruik van fossiele brandstoffen, meestal niet-cokeskolen, als primaire energiebron. Volgens deze concepten worden de brandstoffen gewoonlijk in de reductiefase geïntroduceerd en worden de uitlaatgassen van de reductie, samen met andere vrijkomende afvalwarmte, gebruikt om de elektrische energie op te wekken die bij het smeltproces wordt gebruikt. Dit type ontwerp laat een zekere ontkoppeling toe van de reductie- en smeltoperaties, die niet nauw op elkaar afgestemd hoeven te worden, aangezien het proces altijd in evenwicht kan worden gebracht door import of export van elektriciteit van of naar het distributienet. In het algemeen transporteren deze processen gedeeltelijk gereduceerd materiaal plus wat brandstof (char) van de reductie-eenheid naar de smelter die ook de uiteindelijke reductie uitvoert.

Op basis van bovenstaande doelstellingen en concepten is voor meerdere trajecten ontwikkelwerk verricht. Sommige van deze processen zijn BSC, CIG, Hoogovens, Kobe, Krupp, Korf, BSC Oxy/Coal BF, Kawasaki, Pirogas, Plasmasmelt, Sumitomo, DSS, Combismelt, Elred en Inred enz. Sommige van deze processen overleefden niet na de initiële werken op laboratoriumschaal. Sommigen bereikten het stadium van de proeffabriek en verlieten het vervolgens. Sommige van deze ontwikkelingsinspanningen werden samengevoegd vanwege grootschalige 'fusie- en overname'-activiteiten die plaatsvonden tijdens de periode en het ontwikkelingswerk werd voortgezet met nieuwe namen voor het proces. De kennis die tijdens deze ontwikkelingswerkzaamheden is opgedaan, heeft echter geholpen bij de verdere ontwikkeling van de SR-processen voor de ijzerproductie.

De afgelopen jaren zijn er wereldwijd zo'n twintig MVO-processen in ontwikkeling. Het basisprincipe van een SR-proces is om het voorgereduceerde ijzererts/sinter/pellets te smelten met niet-cokeskolen en O2 of hot blast in een reactor. Het doel van alle SR-processen is om de minste hoeveelheid niet-cokeskool en O2 te verbruiken om het proces brandstofefficiënt te maken.

De SR-processen voor het maken van ijzer kunnen grofweg worden onderverdeeld in twee categorieën, namelijk (i) processen waarbij steenkool en elektriciteit worden gebruikt, en (ii) processen waarbij O2 en niet-cokeskool worden gebruikt.

Processen die kolen en elektriciteit gebruiken

Deze SR-processen gebruiken elektriciteit als energiebron en niet-cokeskool als reductiemiddel. Op basis van het aantal betrokken fasen kunnen deze processen hoofdzakelijk worden onderverdeeld in twee typen, namelijk (i) eenfaseproces en (ii) tweefasenprocessen.

In het eentrapsproces wordt het reactorvat zonder enige voorreductie gevoed met koud ijzererts en wordt niet-cokeskool als reductiemiddel gebruikt. In dit proces vindt zowel reductie als smelten plaats in de elektrische smelter. De uitlaatgassen van de smelterij worden gebruikt voor de interne opwekking van elektriciteit. Het proces biedt meer flexibiliteit in vergelijking met elk ander oxy-coal-proces.

In het geval van een proces in twee fasen, wordt de DRI die in een reductie-eenheid wordt geproduceerd, gesmolten in de elektrische smelter. De uitlaatgassen van de reductie-eenheid worden gebruikt voor de interne opwekking van elektriciteit. Het proces biedt meer flexibiliteit in vergelijking met andere oxy-coal-processen.

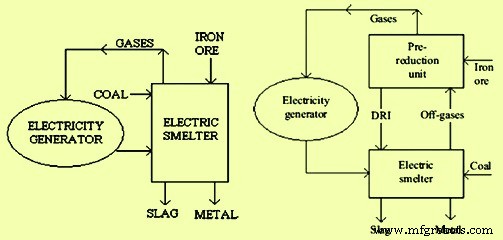

De concepten van eentraps- en tweetrapsprocessen waarbij kolen en elektriciteit worden gebruikt, worden getoond in figuur 1.

Fig 1 Concepten van eentraps- en tweetrapsprocessen waarbij steenkool en elektriciteit worden gebruikt

Processen die zuurstof en steenkool gebruiken

Deze SR-processen maken gebruik van oxy-kolenverbranding als energiebron en voor het reductiedoel. Op basis van het aantal betrokken fasen (volgens hun thermochemische ontwerp), kunnen deze processen worden onderverdeeld in drie typen, namelijk (i) eenfaseproces, (ii) tweefasenproces en (iii) driefasenproces.

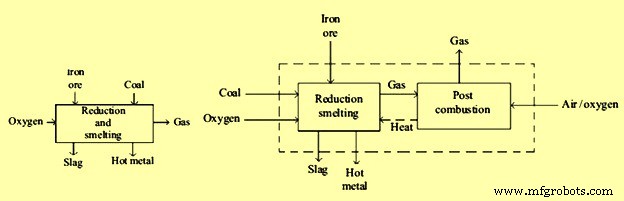

Het eentrapsproces is het eenvoudigste van alle ijzerbadprocessen en vertegenwoordigt theoretisch de ideale ontwerpen waarbij ruwijzer wordt geproduceerd in een enkele reactor waarin zowel reductie als smelten plaatsvindt. Bij dit proces worden alle metallurgische reacties uitgevoerd in een enkele reactor waar ijzererts, steenkool en O2 worden toegevoerd en de gassen die vrijkomen uit het vloeistofbad in zeer hoge mate (ongeveer 75 %) worden naverbrand en het grootste deel warmte wordt teruggevoerd naar het vloeistofbad. De reactor wordt gevoed met natte steenkool en nat ijzererts zonder enige voorreductie en daarom heeft het proces een hoge energiebehoefte. De totale energie wordt geleverd door de verbranding van steenkool met O2. De eisen aan O2 en kolen zijn hoog vanwege de beperkte mogelijkheden die beschikbaar zijn voor de benutting van het reducerende gas. Dit SR-proces is over het algemeen inefficiënt en economisch onaantrekkelijk, tenzij voldoende waardering wordt gegeven voor de grote hoeveelheid uitlaatgassen van hoge waarde (hoge temperatuur en hoog reductiepotentieel). Een goede beheersing van de schuimige slak met oxidatiepotentieel en hoogkokende eigenschappen en de vuurvaste erosie zijn de twee andere problemen die met dit proces samenhangen. De voordelen zijn onder meer lage kapitaalkosten, het gebruik van onvoorbereid ijzererts en niet-cokeskool, en de mogelijkheid om erts en steenkool van lage kwaliteit te accepteren. Romelt- en Ausmelt-processen zijn voorbeelden van dit MVO-proces. Het concept van een eentraps SR-proces waarbij gebruik wordt gemaakt van O2 en steenkool zonder en met naverbranding wordt getoond in figuur 2.

Fig 2 Concept van eentraps SR-proces waarbij gebruik wordt gemaakt van O2 en steenkool zonder en met naverbranding

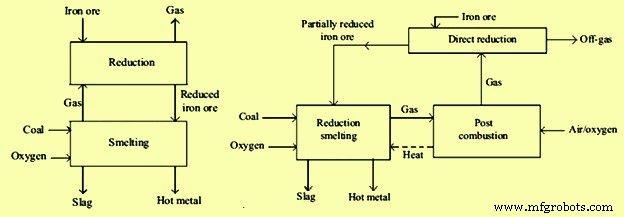

In het tweetrapsproces worden twee afzonderlijke reactoren voor voorreductie en smeltreductie gebruikt. De uitlaatgassen van de smeltfase worden gebruikt voor voorreductie, wat op zijn beurt de energiebehoefte voor uiteindelijke reductie en smelten vermindert. Afhankelijk van de mate van voorreductie en naverbranding kunnen deze processen verder worden onderverdeeld in twee groepen. Bij de eerste groep zijn er die processen die een hoge mate van voorreductie en een zeer lage mate van naverbranding hebben. Dit vereist een nauwgezette controle van het smeltproces waarbij de samenstelling en de hoeveelheid gegenereerde uitlaatgassen net voldoende zijn om een sterk gemetalliseerde DRI te produceren. Corex-proces behoort tot deze categorie. In de tweede groep zijn er die processen die een lage graad van voorreductie en een hoge graad van naverbranding hebben. De hete voorgereduceerde ijzeroxiden worden in het algemeen samen met niet-cokeskool en 02/voorverwarmde lucht in de smeltreactor geladen. De gassen die uit het vloeistofbad ontstaan, worden naverbrand door O2/voorverwarmde lucht in de smelter. De warmte van de naverbranding wordt efficiënt overgedragen van de gasfase naar het vloeistofbad. Processen zoals HIsmelt, DIOS, AISI-DOE, etc. behoren tot deze groep. De efficiëntie van het tweetrapsproces kan worden verbeterd door de gasreactiezone te scheiden van de smeltzone. Warmteverlies treedt op omdat de uitlaatgassen van de smelter moeten worden gekoeld van 1600 ° C tot 800 ° C voordat ze voor reductie kunnen worden gebruikt. Als koolstof echter aanwezig is in de gasreactiezone, kan dit helpen de temperatuur van het afgas te verlagen vanwege de endotherme reacties C+ CO2=2 CO en C + H2O =CO + H2. Het concept van een tweetraps SR-proces waarbij gebruik wordt gemaakt van O2 en steenkool zonder en met naverbranding wordt getoond in figuur 3.

Fig 3 Concept van tweetraps SR-proces waarbij O2 en steenkool worden gebruikt zonder en met naverbranding

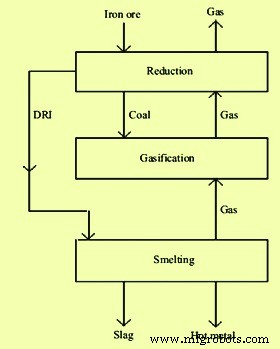

In het driefasenproces wordt een afzonderlijke vergasser gekoppeld aan de smelteenheid en de voorreductie-eenheid om steenkool te vergassen die CO, H2, CH4, enz. -reductie reactor. De aanwezigheid van koolstof in de vergassingszone helpt bij het verlagen van de temperatuur van de uitgassen van de smelter zonder energieverlies. Het concept van een drietraps SR-proces waarbij gebruik wordt gemaakt van O2 en steenkool wordt getoond in figuur 4.

Fig 4 Concept van drietraps SR-proces waarbij O2 en steenkool worden gebruikt

Voordelen van het SR-proces

Het SR-proces heeft veel voordelen met betrekking tot grondstoffen, energiekosten, kapitaalkosten, schaalvoordelen en milieuvriendelijkheid. Deze voordelen omvatten de volgende.

- Lagere investeringskosten vanwege lagere economische schaal in vergelijking met BF.

- Lagere bedrijfskosten, voornamelijk door het gebruik van niet-cokeskolen.

- Hoge smeltintensiteit met hoge productiviteit door snellere reactiekinetiek en verhoogde transportsnelheid door convectie. De specifieke smeltcapaciteit is zeer hoog, minstens het dubbele van de specifieke smeltcapaciteit in een BF. Het directe gebruik van ijzererts en steenkool is mogelijk.

- Er is geen behoefte aan dure cokeskolen.

- Het proces draagt bij aan de eliminatie van sinteren/pelletiseren en het maken van cokes. Vanwege deze eliminatie is er een afname van de behoefte aan mankracht en een verlaging van de operationele kosten.

- Het proces is milieuvriendelijk vanwege de lagere uitstoot.

- Het proces handhaaft de kwaliteit van ruwijzer die hetzelfde is als verkregen in een BF.

- De verbeterde controle over procesparameters is mogelijk.

- Flexibiliteit is beschikbaar in de selectie van thermochemisch ontwerp.

- Reductieproces is sneller dan een BF.

- Het is mogelijk om bestaande voorraden, in-plant stof, slib en andere restanten zoveel mogelijk te recyclen.

- Het proces zorgt voor een verbeterde energie-economie door uitlaatgassen te gebruiken voor de opwekking van elektriciteit. Het SR-proces levert rijke afgassen op, die kunnen worden gebruikt voor de opwekking van elektriciteit.

Beperkingen van het SR-proces zijn onder meer:

- Het proces verbruikt een grote hoeveelheid O2, waarvan de opwekking veel stroom nodig heeft (ongeveer 0,6 kWh per N cum O2).

- Het proces genereert grote hoeveelheden exportgas met een hoge verbrandingswaarde (ongeveer 2000 kcal/N cum) en de economische levensvatbaarheid van het proces hangt af van het efficiënte gebruik ervan.

- De maximale modulegrootte van een SR-proceseenheid is beperkt en is misschien niet het beste alternatief als er grote ijzerproductiecapaciteiten nodig zijn in de fabriek.

- Voorreductie van ijzererts is een noodzaak voor het proces.

- Het proces heeft een zeer efficiënte naverbranding nodig om aan de energiebehoefte van het smeltproces te voldoen.

Productieproces

- Gids voor Rapid Prototyping voor productontwikkeling

- Processen ontwerpen voor robots versus mensen

- 6 productietrends om in de gaten te houden in 2018

- HIsarna-proces voor het maken van ijzer

- FASMET- en FASTMELT-processen voor het maken van ijzer

- Processen voor de verrijking van ijzererts

- Processen voor het smeden van metalen

- Processen voor het gieten van metalen

- Vacuümontgassingsprocessen voor vloeibaar staal

- Welke CVA-overeenkomst is geschikt voor mij?

- Welke persluchtdroger is geschikt voor mij?