Op kolen gebaseerd directe reductie-rotatieovenproces

Op kolen gebaseerd directe reductie-rotatieovenproces

Het op kolen gebaseerde directe reductie-draaiovenproces is ontwikkeld om ijzererts rechtstreeks om te zetten in metallisch ijzer zonder dat de materialen smelten. De werkwijze heeft het voordeel dat er weinig kapitaal wordt uitgegeven en dat er geen cokeskolen nodig zijn. Het metallische ijzer in dit proces wordt geproduceerd door de reductie van ijzeroxide tot onder de smelttemperatuur van ijzererts (1535 ° C) door gebruik te maken van koolstofhoudend materiaal dat aanwezig is in de niet-cokeskool. Omdat het ijzererts tijdens het reductieproces in direct contact staat met het reductiemiddel, wordt het vaak aangeduid als direct gereduceerd ijzer (DRI). Het gereduceerde product met een hoge mate van metallisatie vertoont een 'honingraatstructuur', waardoor het vaak sponsijzer wordt genoemd.

DRI-installaties op basis van kolen zijn flexibel met betrekking tot de locatie van de installatie, aangezien niet-cokeskool wijdverspreid is in grote afzettingen en gemakkelijk te transporteren is. De meeste fabrieken maken gebruik van een reductieproces dat wordt uitgevoerd in draaitrommelovens. Deze fabrieken gebruiken een grote verscheidenheid aan grondstoffen en niet-cokeskolen. De kwaliteit van deze materialen is direct van invloed op zowel het proces als het product. Sommige planten gebruiken ijzererts niet rechtstreeks. Deze installaties gebruiken ijzerertskorrels in de draaitrommeloven. Grondstofmengsel bestaande uit ijzererts, dolomiet en niet-cokeskool wordt aan het ene uiteinde van de draaitrommeloven toegevoerd en verwarmd door kolenbranders om DRI te produceren. Het product DRI samen met char (soms dolo char genoemd) wordt uit het andere uiteinde van de oven gehaald. Daarnaast worden primaire lucht en secundaire lucht aan de oven toegevoerd om de verbranding te starten en het reactieproces in de oven te ondersteunen.

Grondstoffen

De belangrijkste grondstoffen voor de productie van DRI door het draaitrommelovenproces zijn (i) gesorteerde ijzererts of ijzerertspellets, (ii) niet-cokeskool en (iii) dolomiet in kleine hoeveelheden om de zwavel op te vangen.

IJzererts van de juiste kwaliteit is de basisinput voor het op kolen gebaseerde directe reductieproces. De meeste van de op steenkool gebaseerde directe reductie-installaties gebruiken klomp ijzererts. De belangrijkste kwaliteitseisen zijn (i) hoog Fe-gehalte met minder ganggesteente en schadelijke elementen zoals fosfor en zwavel, (ii) goede verwerkingseigenschappen (tuimelindex en slijtindex), (iii) op maat gekalibreerd met minder fijne deeltjes, (iv) hoge reduceerbaarheid, (v) lage decrepitatie tijdens reductie, en (vi) goede compatibiliteit met de gebruikte reductiemiddelkool.

De kwaliteitseis van ijzererts op maat is om te voldoen aan fysieke, metallurgische en chemische vereisten. Fysieke vereisten zijn sterkte en granulometrie. Het erts moet hard zijn en een hoge sterkte hebben. De optimale tuimelsterkte van het erts moet minimaal 90% zijn. Afhankelijk van de reduceerbaarheid wordt doorgaans gekalibreerd erts in het groottebereik van 5 mm tot 20 mm gebruikt. Metallurgische vereisten van het erts omvatten een hoge reduceerbaarheid, thermische stabiliteit en een lage neiging tot plakken en desintegratie tijdens verhitting en reductie. De chemische vereisten van het erts zijn een belangrijk kenmerk, aangezien er behalve de verwijdering van zuurstof geen andere chemische verandering plaatsvindt tijdens het directe reductieproces. Het ganggesteentemateriaal in DRI, afkomstig van het ijzererts, namelijk siliciumdioxide en aluminiumoxide, samen met zwavel- en fosforgehalten, hebben een nadelige invloed op de economie bij de daaropvolgende staalproductie. Daarom moet het erts een hoog ijzergehalte en een laag ganggesteente hebben. De gewenste fysische en chemische specificaties van het erts zijn als volgt.

Maat – 5 mm -20 mm

Overmaat en ondermaat – minder dan 5% maximaal elk

Tuimelaarindex – meer dan 90%

Besmetting (lateriet enz.) – minder dan 5 %

Totaal Fe – minimaal 65%

Silica – minder dan 3%

Silica + aluminiumoxide – maximaal 5 %

Zwavel – maximaal 0,01%

Fosfor – maximaal 0,05%

Vocht – maximaal 1%

Niet-cokeskool die in draaitrommelovens wordt gebruikt, heeft een dubbele rol. Het levert warmte voor het proces en werkt ook als reductiemiddel. De belangrijkste kwaliteitseisen van niet-cokeskool zijn (i) niet-cokesvormingseigenschappen, (ii) laag asgehalte, (iii) laag zwavelgehalte, (iv) goede reactiviteit, (v) hoge asfusietemperatuur, en (vi ) medium vluchtige stoffen. Het niet-verkooksende karakter van de steenkool is noodzakelijk omdat de verkooksingsreactie leidt tot de vorming van ringen in de oven. Praktisch toelaatbare koekindexlimiet voor het draaitrommelovenproces is maximaal 3. Een laag asgehalte van de steenkool is noodzakelijk omdat de hoge as leidt tot onderbenutting van het ovenvolume dat beschikbaar is voor reductie. Het verhoogt ook het verbruik van vaste koolstof, aangezien extra energie wordt verbruikt bij het verwarmen van de inerte asmassa tot reactietemperatuur. Een asgehalte van maximaal 20% is de praktische grens voor een efficiënte werking. Een laag zwavelgehalte is vereist om de zwavel in de DRI te beheersen. Het zwavelgehalte in de steenkool mag maximaal 0,01% zijn. Een goede reactiviteit van de steenkool is nodig, aangezien een belangrijke stap in het reductieproces in vaste toestand de voorwaartse reactie is, waarbij kooldioxide gegenereerd door verbranding van steenkool reageert met steenkool om koolmonoxide te regenereren (Boudouard-reactie). Daarom moet de steenkool voldoende reactiviteit bezitten zodat de Boudouard-reactie met de gewenste snelheid verloopt. Bitumineuze en subbitumineuze kolen vertonen gewoonlijk een goede reactiviteit die geschikt is voor de productie van DRI. Asfusietemperatuur is een ander belangrijk kenmerk. Kolen met een lage assmelttemperatuur leiden tot een kleverige massa, wat resulteert in een onstabiele werking van de oven als gevolg van de vorming van aangroeisels in de oven, waardoor de reductiesnelheid wordt verminderd door de vorming van een slaklaag op het oppervlak van het erts. Daarom zijn kolen met een assmelttemperatuur hoger dan 1400 ° C wenselijk voor het draaien van een draaioven. De vluchtige materie van de steenkool moet optimaal zijn voor het op steenkool gebaseerde draaiovenproces. Steenkool met een zeer laag vluchtig materiaal resulteert in een zeer lage reactiviteit van verkoolde kool en geeft dus aanleiding tot een slecht gemetalliseerd product. Zeer vluchtige kolen, hoewel ze zeer reactieve kool opleveren, hebben ook niet de voorkeur, aangezien het gasvolume in de oven toeneemt. Normaal gesproken moeten vluchtige stoffen voor het draaiovenproces tussen 25% en 30% liggen. Kolen voor directe reductie in de draaitrommeloven moeten een lage zwelindex hebben. Normaal gesproken moet de zwelindex kleiner zijn dan 1. De fysische en chemische specificaties van de niet-cokeskool zijn als volgt.

Grootte van klontjes – 5 mm tot 20 mm

Grootte van boetes – minder dan 5 mm

Vervuiling (leisteen, stenen enz.) – minder dan 3%

Vast koolstof – minimaal 45%

Vluchtige stoffen – 25 % tot 30 %

As – 20% maximaal

Vocht – maximaal 8%

Dolomiet wordt gebruikt voor ontzwaveling in het DRI-productieproces. Typische specificatie van het dolomiet wordt hieronder gegeven.

MgO – minimaal 22%

CaO – maximaal 28 %

LOI – saldo

Chemische reacties

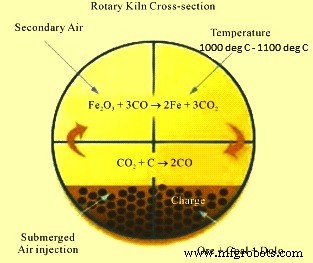

In de draaitrommeloven vinden chemische reacties plaats. De doorsnede van de draaitrommeloven is in Fig 1.

Fig 1 Dwarsdoorsnede van draaitrommeloven

Op steenkool gebaseerd direct reductieproces is gebaseerd op het vaste reductiemiddel dat niet-cokeskool is. De reactie vindt plaats bij hoge temperatuur (1000°C tot 1100°C). Steenkool speelt een dubbele rol in de oven. Een deel van steenkool wordt gebruikt als brandstof om de gewenste warmte te leveren om de grondstoffen op de gewenste temperatuur te brengen. Maar de belangrijkste rol van steenkool is het leveren van koolstof voor het reductieproces. Dolomiet wordt gebruikt als zwavelvanger die uiteindelijk met de verkoling naar buiten komt. Char bevat as van steenkool en andere onzuiverheden van ijzererts. De reacties in de oven vinden plaats in verschillende fasen tijdens de reductie van ijzererts tot DRI. IJzererts ondergaat de volgende laatste reductiereactie.

Fe2O3 + 3CO =2 Fe + 3CO2

De reactie laat zien dat het koolmonoxide (CO) een reducerend gas is dat wordt verkregen door gecontroleerde verbranding van steenkool, volgens de Boudouard-reactie zoals hieronder weergegeven.

C + O2 =CO2

C + CO2 =2CO

Het zoals hierboven geproduceerde koolmonoxide reduceert ijzeroxide van ijzererts tot metallisch ijzer volgens de hierboven gegeven reactie. De reductie van oxide naar metaal vindt echter niet in één stap plaats, maar door geleidelijke verwijdering van zuurstof waardoor verschillende tussenoxiden ontstaan. De reductiereeks kan worden uitgedrukt als Fe2O3 tot Fe3O4 tot FeO tot Fe.

De reactie die plaatsvindt in het bed van ijzererts en steenkool is heterogeen van aard. Er vinden twee reeksen reacties plaats. De eerste reeks reacties vindt plaats tussen steenkool, koolstofdioxide en zuurstof, terwijl in de tweede reeks de reacties plaatsvinden tussen ijzerertsdeeltjes en CO. Aangezien zuurstof uit het ijzererts wordt verwijderd als CO2, maakt ontsnapping van CO2-gas het product DRI poreus. Reactie tussen het ertsdeeltje en het gasvormige reductiemiddel kan worden gevisualiseerd in de volgende vijf opeenvolgende fasen.

- Fase 1 - In deze fase vindt diffusie van gasvormige reactant plaats door de film rond het ertsdeeltje naar het oppervlak van de vaste stof.

- Fase 2 - In deze fase vindt penetratie en diffusie van de reactant door de deken van de gereageerde buitenlaag plaats naar het oppervlak van de niet-gereageerde kern.

- Fase 3 - In deze fase vindt reactie van gasvormige reactant plaats met vaste stof aan het reactieoppervlak.

- Fase 4 – In deze fase vindt diffusie van gasvormige producten plaats door de gereageerde laag naar het buitenoppervlak van de vaste stof.

- Fase 5 – In deze fase diffusie van gasvormige producten door de gasfilm terug naar het hoofdlichaam van het gas.

Aangezien de reactie in verschillende fasen plaatsvindt en elke fase achtereenvolgens, regelt de fase met de minste snelheid de reactiesnelheid. Zowel de diffusiesnelheid als de reactiesnelheid zijn voornamelijk een functie van de drie parameters, namelijk (i) concentratie van reactanten, (ii) actieve grensvlaktemperatuur en (iii) actief reactiegebied.

Het proces van directe reductie

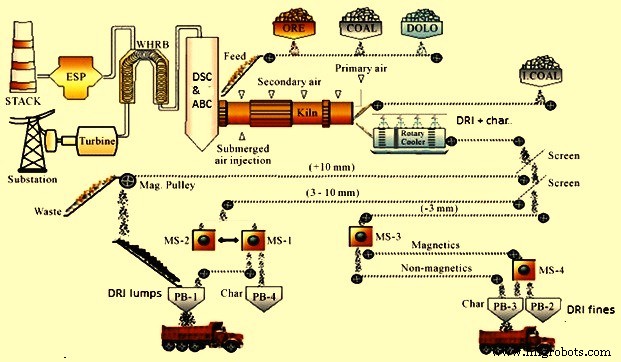

Het proces van directe reductie wordt uitgevoerd in een draaitrommeloven waar de bedrijfstemperaturen worden gehouden in een bereik van 1.000 ° C tot 1.100 ° C. Het product van de oven (DRI en char mix) wordt vervolgens gekoeld in een roterende koeler met externe waterkoeling systeem. De producten van de oven worden gezeefd en magnetisch gescheiden. DRI, dat magnetisch is, wordt aangetrokken en wordt gescheiden van niet-magnetische verkoling.

Het ijzererts en de steenkool die zijn gebroken en gezeefd tot de respectievelijke afmetingen, worden in een vooraf bepaalde verhouding via een toevoerbuis naar de draaitrommeloven gevoerd. De draaitrommeloven is lichtjes gekanteld in een hoek van 2,5 graden en wordt geroteerd door een AC-motor met variabele snelheid met een variabele snelheid variërend van 0,2 tpm (omwentelingen per minuut) tot 1,0 tpm. Door de hellingshoek en roterende beweging van de oven gaat het materiaal in ongeveer 7 tot 8 uur van het invoereinde naar het afvoereinde van de oven.

Het koolfijnstof wordt vanaf het afvoeruiteinde geblazen om de gewenste temperatuur en de koolstofconcentratie in het bed te handhaven. De oven heeft aan de bovenzijde verschillende schaalluchtventilatoren die lucht in de respectieve zones blazen om het vereiste temperatuurprofiel te behouden. Het materiaal en de hete gassen bewegen in tegenstroom, waardoor het ijzererts wordt voorverwarmd en geleidelijk wordt verminderd tegen de tijd dat het het afvoereinde bereikt.

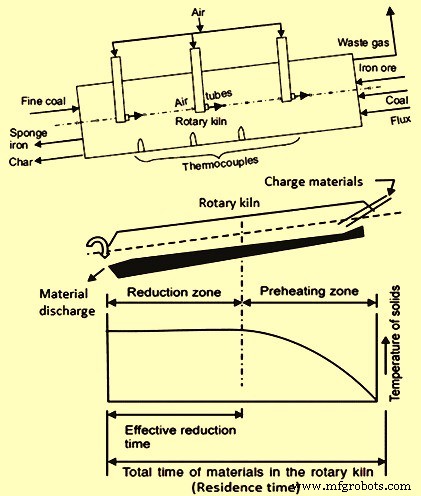

De draaitrommeloven is grofweg verdeeld in twee zones namelijk de voorverwarmzone en de reductiezone (Fig 2). De voorverwarmzone strekt zich uit over 40 tot 50 procent van de lengte van de oven. In deze zone wordt het vocht in de lading afgevoerd en wordt de vluchtige stof in de steenkool, die vrijkomt over een temperatuurbereik van 600 ° C tot 800 ° C, verbrand met de verbrandingslucht die wordt toegevoerd via de luchtbuizen in de vrije ruimte boven de lading. Warmte van de verbranding verhoogt de temperatuur van de voering en het bedoppervlak. Terwijl de oven draait, draagt de voering de warmte over aan de lading. Laadmateriaal, voorverwarmd tot ongeveer 950 ° C, komt in de reductiezone. Een temperatuur in de orde van grootte van 1000°C tot 1100°C wordt gehandhaafd in de reductiezone, wat de geschikte temperatuur is voor reductie in vaste toestand van ijzeroxide tot metallisch ijzer. Thermokoppel geïnstalleerd langs de lengte van de ovenschaal bepaalt het thermische profiel van de oven. De temperatuur in de oven wordt geregeld door de hoeveelheid verbrandingslucht die via poorten in de oven wordt toegelaten te regelen met behulp van ventilatoren die op de ovenschaal zijn gemonteerd en door gecontroleerde koleninjectie. Het ijzeroxide van het erts wordt gereduceerd tot metallisch ijzer door koolmonoxide dat in de oven wordt gegenereerd uit steenkool.

Het hete gereduceerde materiaal uit de oven gaat vervolgens naar de roterende koeler via een overdrachtskoker voor koeling. De koeler staat ook onder een hoek van 2,5 graden en wordt gedraaid met een variabele snelheid van 0,3 tpm tot 1,2 tpm, aangedreven door een AC-motor met variabele snelheid. Er wordt water op de schaal gespoten om het hete materiaal in de schaal indirect af te koelen. Het materiaal wordt gekoeld tot ongeveer 100 graden C en wordt afgevoerd op de bandtransporteur via een dubbele pendelklep, die als afdichting fungeert en voorkomt dat de atmosferische lucht in de roterende koeler komt.

Het gekoelde product van de oven nadat het uit de draaitrommeloven is afgevoerd, wordt naar het productscheidingsgebied gestuurd waar de DRI magnetisch wordt gescheiden van de kool en wordt gezeefd in fracties van verschillende grootte.

Gassen die in tegenstroom richting materiaal in de oven stromen, gaan naar de stofbezinkkamer (DSC) waar zwaardere deeltjes neerslaan. Deze deeltjes worden continu verwijderd door het natte schrapersysteem. De gassen gaan vervolgens naar de nabranderkamer (ABC) waar de resterende koolstof of CO wordt verbrand door de overtollige beschikbare lucht. Na ABC hebben de gassen een hoge temperatuur en hebben ze veel warmte-energie die normaal wordt gebruikt voor stoomopwekking via de afvalwarmteterugwinningsketel (WHRB). Deze stoom wordt over het algemeen gebruikt voor energieopwekking. Gassen die bij de WHRB-afvoer zijn afgekoeld tot ongeveer 200 ° C, gaan naar apparatuur voor verontreinigingsbeheersing, zoals zakkenfilters, gaswassers of elektrostatische stofvangers (ESP) voor het verwijderen van de fijnere stofdeeltjes. De schone gassen worden via de schoorsteen bij ongeveer 80 graden Celsius naar de atmosfeer afgevoerd.

Om significante vorming van de ovenringen te voorkomen, moeten de bedrijfstemperaturen in de oven binnen een temperatuur van 1.100 ° C worden gehouden.

Aangezien het draaitrommelovenproces ongeveer 7 uur tot 8 uur reductietijd vereist, is de productiviteit van het proces beperkt en ligt deze gewoonlijk tussen 30.000 ton/jaar tot 150.000 ton/jaar, afhankelijk van de ovengrootte. Belangrijke fasen van het proces en het procesconcept worden getoond in Fig. 2.

Fig 2 Belangrijke fasen en het procesconcept van het draaitrommelovenproces

Verder is in het op steenkool gebaseerde draaiovenreductieproces ongeveer 6 GCal brandstofenergie vereist. Meer dan 2 GCal aan energie komt als afvalgas uit de oven. Een deel van deze energie wordt teruggewonnen in de WHRB.

Een typisch schematisch stroomschema van op steenkool gebaseerd direct reductieproces is in figuur 3.

Fig 3 Schematisch stroomschema van op kolen gebaseerd direct reductieproces

In de tweede helft van de twintigste eeuw zijn er verschillende processen en procesconcepten op dit gebied ontwikkeld. Sommigen van hen hebben het overleefd, anderen niet. De processen en procesconcepten die bewaard zijn gebleven, hebben verschillende gemeenschappelijke of enigszins verschillende kenmerken, zoals hieronder weergegeven.

- Een afdichtingsmethode om te voorkomen dat er lucht in de draaitrommeloven komt.

- Een methode voor het werpen of slingeren van niet-cokeskolen vanaf het afvoeruiteinde van de draaitrommeloven.

- Een methode voor het wegen van voeren, doseren en laden van grondstoffen.

- Een methode om met regelmatige tussenpozen een gecontroleerde hoeveelheid lucht over de lengte van de oven in te voeren op een zodanige manier dat het gereduceerde product in het bed niet oxideert.

- Een methode om de temperatuur met regelmatige tussenpozen over de lengte van de oven te meten en vast te leggen.

- Een methode voor indirecte koeling van DRI-koolstofmengsel in een roterende stalen cilindrische schaal door water op het buitenoppervlak van de schaal te sproeien.

- Een methode voor de scheiding van DRI van DRI-char mengsel.

- Een methode om afvalgassen te behandelen en het gewenste stroomprofiel te behouden door middel van drukregeling.

- Een methode voor het terugwinnen van energie uit afvalgassen

Apparatuur en faciliteiten

De volgende apparatuur en faciliteiten zijn nodig voor het op steenkool gebaseerde draaiovenproces met directe reductie.

- Sectie Grondstofvoorbereiding - Deze sectie bevat apparatuur zoals vibro-feeders, brekers en zeven. Het breken van ijzererts is normaal gesproken niet nodig, aangezien materiaal op maat (5 mm tot 20 mm) over het algemeen wordt verkregen. IJzererts wordt meestal naar de grondtrechter gebracht, vanwaar het met behulp van een vibro-feeder naar de zeef wordt getransporteerd, waar overmaat (+ 20 mm) en ondermaat (- 5 mm) wordt gescheiden door zeef. Het extra grote materiaal wordt naar de extra grote breker getransporteerd om materiaal op maat te krijgen. In het geval van niet-cokeskool is de ontvangen grootte normaal -200 mm, die wordt gebroken met de primaire en secundaire brekers in een gesloten circuit met primaire en secundaire zeven. De zeven scheiden de twee fracties namelijk steenkoolbrokken voor voedingskool (5 mm tot 20 mm) en steenkoolfijnstof (-5 mm) voor injectiekool die nodig zijn voor het proces. Vermalen en zeven van dolomiet is over het algemeen niet nodig, aangezien het materiaal met afmetingen (3 mm tot 8 mm) over het algemeen wordt verkregen en rechtstreeks via een transportband naar de dagbak wordt gevoerd. Alle grondstoffen van hun lospunten worden via transportbanden naar de dagbak gevoerd.

- Sectie Grondstofopslag - Het bestaat uit opslagbakken (dagbakken). Voor verschillende grondstoffen zijn aparte voorraadbakken voorzien. De bakken zijn normaal ontworpen voor de opslag van grondstoffen voor minimaal één dagverbruik.

- Voedingssysteem voor grondstoffen - Het bestaat uit weegfeeders die onder elke bak zijn aangebracht om verschillende grondstoffen in de vereiste verhouding uit de bakken te halen en aan de transportbanden te leveren voor invoer in de oven.

- Draaioven - Het is het hart van het op kolen gebaseerde reductieproces, aangezien de reductiereactie plaatsvindt in deze reactor. De diameter en de lengte van de oven zijn afhankelijk van de capaciteit. De oven is over het algemeen bekleed met gietbare vuurvaste materialen van hoog aluminiumoxide over de hele lengte met dammen aan het invoer- en afvoeruiteinde. De oven helt gewoonlijk 2,5 graden naar beneden en rust op twee tot vier steunstations, afhankelijk van de grootte van de oven. De transportsnelheid van materialen door de oven kan worden geregeld door de helling en rotatiesnelheid te variëren. Er zijn inlaat- en uitlaatkegels aan weerszijden van de oven die worden gekoeld door de individuele ventilatoren. De ovenschaal is voorzien van kleine bemonsteringspoorten. De positionering in de lengterichting van de oven op zijn rijringen wordt geregeld door hydraulische systemen. De kolen en ijzererts worden gedoseerd in het hoge uiteinde van de hellende oven. Een deel van de kolen wordt ook pneumatisch vanaf het afvoeruiteinde van de oven geïnjecteerd. De last gaat eerst door een voorverwarmingszone waar kolenontgassing plaatsvindt en ijzererts wordt verwarmd tot voorverwarmingstemperatuur voor reductie. Temperatuur- en procesbeheersing in de oven worden uitgevoerd door het installeren van geschikte aantallen luchtinjectiebuizen gemaakt van hittebestendig staal, gelijkmatig verdeeld over de ovenlengte en in tegenstroom met de stroom ijzererts. De uiteinden van de luchtbuizen zijn uitgerust met speciale interne wervels om de gelijkmatigheid van de verbranding te verbeteren. Voor het verwarmen van de koude oven wordt bij LDO (lichte dieselolie) een centrale brander aan de ovenuitlaat gebruikt. Na de eerste verwarming wordt de brandstoftoevoer uitgeschakeld en wordt de brander gebruikt om lucht te injecteren voor de verbranding van kolen. De oventemperaturen worden gemeten met vaste thermokoppels en 'quick response thermocouples' (QRT) poorten. Over de lengte van de oven zijn vaste thermokoppels geplaatst, zodat de temperatuur op verschillende delen van de oven kan worden gecontroleerd. Vaste thermokoppels kunnen soms grillige metingen geven als ze worden bedekt met as, erts of accretie. In dergelijke gevallen wordt QRT gebruikt voor het bewaken van de oventemperaturen.

- Roterende koeler – Het product (DRI) samen met kolenas, gecalcineerd dolomiet en restkool wordt uit de oven gelost bij ongeveer 1000 ° C. Een gesloten trechter aan het uitlaatuiteinde van de oven uitgerust met een klontenafscheider en een toegangsdeur voor het verwijderen van klonten brengt de hete DRI over naar een roterende koeler. De koeler is een draaiende cilinder van de juiste grootte die onder een hoek van 2,5 graden staat. De DRI wordt indirect gekoeld door waternevel op het koelere bovenoppervlak. Het koelwater wordt opgevangen in troggen onder de koeler en naar de koeltoren gepompt om samen met suppletiewater te worden gerecycled. Vaste stoffen die via een gesloten trechter naar de koeler worden afgevoerd, worden gekoeld tot ongeveer 100 ° C zonder contact met de lucht. Een grizzly in de stortkoker verwijdert aangroeiingen die groot zijn (groter dan 50 mm) om de afvoermechanismen van de koeler te verstoppen of te beschadigen. Deze aangroeiklonten worden apart afgevoerd via de klonterpoort. De rest van het materiaal wordt via een dubbele klep op een transportband afgevoerd. Het product wordt vervolgens via een transportband naar het productscheidingssysteem getransporteerd.

- Productscheidingssectie - Het bestaat uit een trilzeef en magnetische scheiders. Het gekoelde product wordt via bandtransporteurs naar de productscheidingssectie getransporteerd. De producten uit de koelerafvoer bevatten DRI, char en kolenas. In het productscheidingsgebouw wordt het product eerst gezeefd in een dubbeldeks zeef met schermen van 3 mm en 20 mm. Het gezeefde product wordt toegevoerd aan magnetische scheiders voor het scheiden van magnetische en niet-magnetische delen. Het product wordt eerst gezeefd om de plus 20 mm DRI te verwijderen. De ondermaat (een mengsel van DRI, char en kolenas) wordt gezeefd in fracties van +/- 3 mm. Elke fractie gaat door een magnetische scheider. Het niet-magnetische deel van de plus 3 mm-fractie is meestal houtskool dat desgewenst naar de oven kan worden gerecycleerd of als brandstof in de ketel van een elektriciteitscentrale kan worden gebruikt. Het niet-magnetische deel van de -3 mm-fractie, die voornamelijk gebruikt wordt voor gecalcineerd dolomiet, as en fijne kool wordt weggegooid. Het magnetische deel van elke fractie is DRI. De fractie plus 3 mm kan direct worden gebruikt voor de staalproductie en de fijnere fractie kan worden gebriketteerd en in zakken worden opgevangen.

- Productopslagsectie - Het bestaat uit opslagbakken. DRI-klontjes (3 mm tot 20 mm) en DRI-boetes (-3 mm) worden in verschillende opslagbakken bewaard. Bakken zijn normaal gesproken ontworpen voor opslag van minimaal 1 dagproductie. Char die in de centrale wordt gegenereerd, wordt apart opgeslagen voor gebruik als brandstof in de energiecentrale.

- Afvalgassysteem - De ovenafvalgassen met een temperatuur van ongeveer 850 ° C tot 900 ° C gaan door een stofbezinkkamer waar zwaardere stofdeeltjes neerslaan als gevolg van een plotselinge afname van de snelheid van gassen. De rookgassen gaan vervolgens door een naverbrandingskamer waar onverbrande brandbare stoffen worden verbrand door overtollige lucht te blazen. De temperatuur van de nabranderkamer wordt soms geregeld door watersproeiers. De verbrande gassen gaan vervolgens door een afvoerkanaal naar de verdampingskoeler waar de temperatuur wordt verlaagd en door apparatuur voor verontreinigingsbeheersing, namelijk ESP / zakkenfilter / scrubber waar de reststofdeeltjes worden gescheiden. Vervolgens laat men het gas via een ventilator met geïnduceerde trek (ID-ventilator) in de atmosfeer ontsnappen via de schoorsteen. Het is echter wenselijk om het afgassysteem uit te rusten met een warmteterugwinningsketel (WHRB) voor het terugwinnen van voelbare energie die door de afgassen wordt vervoerd. In dit geval gaan de rookgassen na de naverbrandingskamer via een elleboogkanaal naar WHRB waar voelbare warmte van de gassen wordt afgezogen. Het gas wordt vervolgens de atmosfeer ingelaten nadat het door apparatuur voor verontreinigingsbeheersing is gegaan, zoals ESP/zakfilter/scrubber, ID-ventilator en schoorsteen.

- Levering van nutsvoorzieningen – Perslucht en koelwater zijn de twee nutsvoorzieningen die nodig zijn voor het proces. Luchtcompressoren worden normaal gesproken geïnstalleerd voor de toevoer van perslucht, terwijl het koelwatersysteem bestaat uit een pomphuis en een koeltoren.

Aangroeivorming in draaitrommeloven

Materiaal in de oven tuimelt en glijdt, en er vormt zich altijd een dunne laag stof op het oppervlak van de vuurvaste bekleding. Sommige zones van de oven kunnen specifiek gevoelig zijn voor ophoping van deeltjes en het gecombineerde effect van thermische en stromingsomstandigheden resulteert in de vorming van cilindrische afzettingen of ringen vanwege de roterende beweging. Naarmate de ring dikker wordt, wordt de beschikbare opening van de oven kleiner, d.w.z. het werkvolume van de oven wordt verminderd, waardoor de doorstroming van product en rookgassen door de oven wordt belemmerd. Ringen bevinden zich over het algemeen dicht bij de reductiezone of brander en worden veroorzaakt door de zeer hoge temperatuur in dit gebied, met name wanneer de vuurvaste bekleding oververhit raakt door directe inslag van de brandervlam. Dit zijn de meest voorkomende en ook de meest lastige soort ringen.

De voornaamste reden voor de vorming van aangroei in draaitrommelovens is de vorming van laagsmeltende complexe verbindingen in het FeO-SiO2-Al2O3-systeem, zoals wustiet, fayaliet, ijzercordieriet, hercyniet en in het CaO-MgO-FeO-SiO2- Al2O3-systeem, zoals meliliet of anorthiet, akermanite, ijzer-magnesiumcordieriet, spinel en ijzer-magnesiumsilicaat. Het naast elkaar bestaan van deze complexe verbindingen verlaagt de smelttemperatuur van de ovenlading, die op zijn beurt aan de vuurvaste wanden hecht. Sommige aangroeiingen worden ook gevormd door agglomeratie van fijne deeltjes dichter bij het laaduiteinde of door sinteren van DRI als gevolg van een te hoge temperatuur en/of een lagere koolstof/ijzerverhouding aan het afvoeruiteinde van een draaitrommeloven.

Aangezien deze ringen niet van buiten de oven kunnen worden bereikt, kunnen ze tijdens de werking van de oven dus niet verwijderd worden. In verschillende gevallen groeien ringen snel en veroorzaken ze ongeplande sluitingen van de oven. Er is waargenomen dat het merendeel van de sluitingen van de oven alleen te wijten is aan de vorming van de aangroei.

Voorwaarden die verband houden met de productie van DRI

Enkele van de termen die verband houden met het meten van de effectiviteit van de reductiereacties voor DRI worden als volgt gedefinieerd.

Percentage totaal ijzer 'Fe T' is het totale ijzer in een monster, inclusief metallisch ijzer en ijzer dat chemisch is gecombineerd met andere elementen zoals zuurstof.

Fe T =(gewicht van ijzer/gewicht van monster)*100

Percentage metallisch ijzer 'Fe M' is chemisch ongecombineerd ijzer en als cementiet (Fe3C).

Fe M =(gewicht van metallisch ijzer/gewicht van monster)*100

Resterende ijzeroxiden zijn resterende ijzeroxiden die aanwezig zijn in de DRI, hetzij in de vorm van FeO, Fe3O4 of Fe2O3, hoewel normaal gesproken FeO meestal de enige resterende oxiden is.

Totaal koolstof is de totale hoeveelheid koolstof die aanwezig is in de DRI en is gelijk aan de som van vrije en gecombineerde koolstof (als cementiet).

Onzuiverheden zijn ongewenste elementen/verbindingen in de DRI, waarvan zwavel en fosfor de meest voorkomende zijn.

Metallisatie is een maat voor de omzetting van ijzeroxiden in metallisch ijzer (ofwel vrij, ofwel in combinatie met koolstof als cementiet) door verwijdering van zuurstof door de werking van het gebruikte reductiemiddel.

Graad van metallisatie verwijst naar dat deel van het totale aanwezige ijzer als metallisch ijzer.

Metalliseringsgraad =(gewicht van metallisch ijzer/gewicht van totaal ijzer)* 100 =(Fe M/Fe T)*100

Equivalente metallisatie – Het koolstofgehalte in sponsijzer bij een bepaalde metallisatiegraad is belangrijk. Het heeft het vermogen om tijdens de staalproductie zuurstof uit de resterende ijzeroxiden te verwijderen. Dit leidt tot het concept van equivalente metallisatie, dat als volgt wordt gedefinieerd.

Equivalente metallisatie in % =Metallisatiegraad (%) + 5 keer het % van totale koolstof in DRI

Procentuele vermindering verwijst naar de zuurstof die is verwijderd bij het produceren van de DRI met verwijzing naar aanvankelijk Fe als Fe2O3.

% reductie ={[(%O/% Fe T) in Fe2O3 – (%O/% Fe M) in DRI]/(%O/%Fe T) in Fe2O3}*100

% reductie =[1- 2.327* (%O/%Fe T) in DRI]*100

Deze definitie geeft de toestand van het ijzer in de DRI weer. Er kan verwarring ontstaan omdat sommige mensen het percentage reductie definiëren met betrekking tot de oorspronkelijke oxidetoestand van het erts, waaronder Fe3O4 en FeO. In dat geval bepaalt de procentuele reductie de hoeveelheid reductie die in het DRI-proces wordt uitgevoerd.

Percentage ganggesteente verwijst naar de niet-ijzerverbindingen (SiO2, Al2O3, CaO, MgO, enz.) in de DRI.

Ganggesteente =100 – %O met Fe – %Fe M – %C

Kwartair basiciteit is de verhouding van CaO, MgO en Al2O3, SiO2, en wordt uitgedrukt als de verhouding van (% CaO + % MgO)/(% Al2O3 + % SiO2).

Productieproces

- Een inleiding tot direct metaallaser sinteren

- Wat zijn de kleurstoffen en het verfproces?

- DIY op Arduino gebaseerde RC Hovercraft

- Het sinterproces van fijne ijzererts

- Vergassing van kolen

- Zijn smeltproces van ijzerproductie

- Technologieën voor verbetering van het cokesproces in cokesovens voor bijproducten

- Cryogeen proces van luchtscheiding

- Een inleiding tot directe pomp

- Het smeltproces van ijzererts begrijpen

- Extrusieproces begrijpen