Romelt-proces voor het maken van ijzer

Romelt-proces voor het maken van ijzer

Romelt-proces voor ijzerproductie is een smeltreductieproces voor de productie van ruwijzer (vloeibaar ijzer). Het proces is ontwikkeld door de National University of Science &Technology 'MISiS', Rusland (voorheen bekend als Moscow Institute of Steel and Alloys). Het ontwikkelingswerk van het proces begon in 1978 toen een groep 'MISiS'-wetenschappers onder leiding van Vladimir Roments begon te werken aan het ontwerpen van dit proces. Het eerste patent in Rusland werd verkregen in 1979.

In 1985 werd bij de Novolipetsk Iron and Steel Works (NLMK) een proeffabriek in gebruik genomen met een haardoppervlakte van 20 m² en een capaciteit van 40.000 ton ruwijzer per jaar. De proeffabriek is ontworpen door Moskou Gipromez. Het ontwerp van de betrouwbare Vanyukov-oven werd als prototype genomen voor deze nieuwe methode voor het vervaardigen van ruwijzer. Het proces werd tussen 1985 en 1998 in deze proeffabriek getest en onder de knie. Tijdens deze periode werden 41 campagnes uitgevoerd, elk met opstart en vertraging, met volledig aftappen van ruwijzer en slakken uit de oven. In deze periode werd in de proeffabriek meer dan 40.000 ton ruwijzer geproduceerd en verder gebruikt in de basiszuurstofoven (BOF) voor de staalproductie.

De eerste industriële fabriek voor de productie van ruwijzer op basis van Romelt-technologie wordt gebouwd in Myanmar. De fabriek is ontworpen door Leningrad Gipromez en wordt geleverd door Tyazpromexport, een dochteronderneming van Rostec. Deze fabriek heeft een capaciteit van 200.000 ton per jaar en is gebaseerd op de verwerking van ijzererts zonder dat het profiteert van de ertsafzetting van Pang Pet. Pang Pet-ertsafzettingen hebben een Fe-gehalte tot 29%. De fabriek zal gebruik maken van niet-cokeskolen uit de kolenvelden van Kye Thee. Het panoramische uitzicht op de Romelt-fabriek in Myanmar is in figuur 1.

Fig1 Panoramisch zicht op Romelt-fabriek in Myanmar

Grondstoffen en speciale kenmerken van het proces

De ijzeroxidetoevoer naar een Romelt-proces kan elk ijzerhoudend materiaal zijn, b.v. fijn ijzererts en concentraten, hoogoven- en BOF-stof en slib, walshuid, ijzerhoudende slakken, afbrandafval en -spanen, en ijzerstof enz. De natte niet-cokeskolen van 15 % tot 20 % vluchtige stoffen en ongeveer 8 % tot 10% as kan worden gebruikt. De vaste stoffen (kolen, ijzeroxiden en fluxen) worden door de zwaartekracht in de oven geladen.

De speciale kenmerken van het Romelt-proces omvatten (i) flexibiliteit om een breed scala aan ijzerhoudende materialen te gebruiken, (ii) geen voorbereiding nodig voor de grondstoffen, (iii) gebruik van niet-cokeskool als brandstof en als reductiemiddel, (iv ) ondersteunende productie-eenheden zoals cokesovens en sinterfabriek zijn niet vereist, (v) heeft de capaciteit om voldoende vermogen te genereren om te voldoen aan de algemene fabrieksvereisten, inclusief zuurstoffabriek, (vi) verlaagt de kosten van ruwijzer in vergelijking met hoogovens (BF ) route, en (vii) kan worden gebruikt voor afvalverwerking, in welk geval de kosten van ruwijzer verder worden verlaagd.

Principe van het proces

Het Romelt-proces is het eentraps ijzerreductieproces in de vloeibare fase. Daarbij worden de ijzerhoudende materialen door zwaartekracht aan het slakkenbad toegevoerd en met gas in beweging gebracht. Ze lossen op in slakken. IJzeroxiden worden uit slakken gereduceerd met behulp van koolkool, die ook door de zwaartekracht wordt aangevoerd en in het bad wordt geblazen. Om de warmte- en massaoverdracht te intensiveren, wordt het slakkenbad geborreld met oxiderend gas, dat onder het oppervlak van de slak wordt geïnjecteerd. Uit de gesmolten slak ontstaat gas dat CO en H2 bevat. Het vrijkomende gas wordt aan de bovenkant verbrand. De warmte van deze naverbranding levert meestal thermische energie voor de reacties die plaatsvinden in het slakkenbad. Een belangrijk element van een effectief proces is de actieve warmteoverdracht tussen de naverbrandingszone en het slakkenbad.

Procesbeschrijving

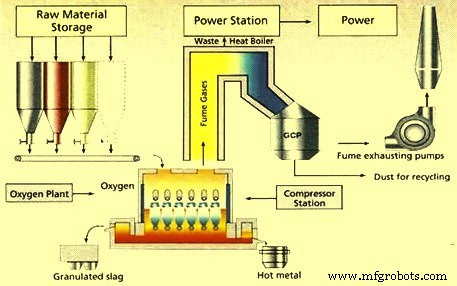

Het Romelt-proces maakt gebruik van eentraps smeltreductietechnologie voor de productie van ruwijzer. Het proces maakt gebruik van niet-cokeskool voor de reductie van ijzeroxiden van ijzererts en afvalmaterialen. Het schema van het proces wordt getoond in Fig 2.

Fig 2 Schema's van het Romelt-proces

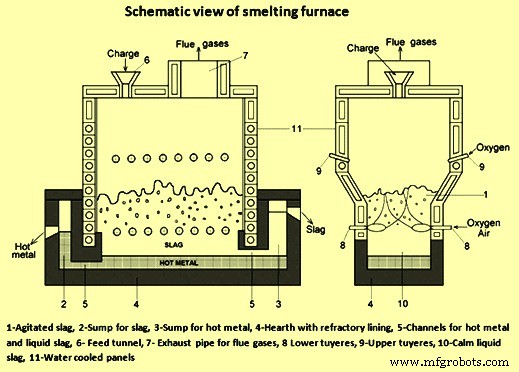

IJzerhoudende materialen, kolen en flux worden met behulp van weeghoppers vanuit relevante bakken naar de gemeenschappelijke transportband gevoerd. Het laden in de oven wordt uitgevoerd door de opening in het ovendak. Vooraf mengen van ladingsmaterialen is niet nodig, omdat de materialen na het laden direct in het slakkenbad gaan vanwege de intensieve agitatie. Sluisopstellingen, gebruikt in de units voor andere processen die onder druk werken, zijn niet nodig in de Romelt-oven. De werkruimte van de Romelt-oven staat onder een onderdruk van 1 mm tot 5 mm waterkolom die wordt verzekerd door een zuigtrekventilator. Het schematische aanzicht van de smeltoven van de Romelt-oven wordt getoond in Fig 3.

Fig 3 Schematische weergave van de Romelt-oven

Het vloeibare slakkenbad wordt met ofwel zuurstof ofwel een zuurstof-luchtmengsel door de onder de slaklaag gelegen onderste blaaspijpen geblazen. De blaaspijpen hebben een eenvoudige structuur en zijn betrouwbaar in gebruik. Ze zorgen voor de nodige agitatie van het slakkenbad. In de geroerde vloeibare slak aanwezige niet-cokeskool vermindert de ijzeroxiden die aanwezig zijn in de ijzerhoudende last. Vloeibaar ijzer geproduceerd door de reductie van ijzeroxiden wordt verrijkt met koolstof. Druppels vloeibaar ijzer worden door de zwaartekracht naar de ovenhaard verplaatst.

Er zijn drie zones in de smeltoven. De eerste zone is de zone van de geroerde slak. Dit is de zone waar alle reacties plaatsvinden. De tweede zone is de bodem van de haard waar geproduceerd ruwijzer wordt opgevangen. De derde zone is de zone van kalme slakken en ligt tussen de eerste en tweede zone. De tweede en derde zone moeten voldoende capaciteit hebben om het geproduceerde ruwijzer en slakken op te vangen.

Twee beklede kamers (sumps) bevinden zich elk aan een van de eindzijden van de oven. Ze worden gebruikt voor het gescheiden aftappen van ruwijzer en vloeibare slakken. De putten zijn verbonden met de werkruimte door kanalen van verschillende hoogtes. Dit zorgt voor een gescheiden transport van ruwijzer en vloeibare slakken naar de metaal- en slakkenopvangbakken. Er zijn tapgaten voor het tappen van ruwijzer en vloeibare slakken, die zich op verschillende hoogtes bevinden. Deze opstelling zorgt voor een continu en vrij aftappen van de vloeibare producten (ruwijzer en slak) met een snelheid die past bij de ovencapaciteit.

In het slakkenbad is de warmte die nodig is voor het smelten en verminderen van de belaste materialen hoger dan de warmte die beschikbaar is door de verbranding van koolstof van de niet-cokeskool tot CO nabij de onderste blaaspijpen. Het belangrijkste kenmerk van het proces is dus de naverbranding van CO, H2 en de vluchtige stoffen van de steenkool die uit het bad ontstaan door de zuurstof die door de bovenste blaaspijpen wordt geblazen. Naverbranding van de gassen tot CO2 en H2O zorgt voor extra warmte in het slakkenbad die nodig is om de verwerking van grondstoffen in stand te houden.

De haard en het onderste deel van het ovenbad, dat permanent ruwijzer en kalme vloeibare slakken bevat, zijn bekleed met vuurvaste stenen. In deze zone bevindt de vuurvaste bekleding zich onder gunstige omstandigheden, bestaande uit een geschikte temperatuur en niet-oxiderende aard van de atmosfeer. In de zone van geagiteerde slakken zijn de ovenwanden geconstrueerd met watergekoelde panelen van koper. De vorming van de slakkenhuid erop vermindert de warmteverliezen en neemt de mogelijkheid van hun slijtage weg. Dit voorkomt ook slijtage van de voering op de plaatsen van de meest agressieve aantasting van gas-slak-metaalemulsie. Boven het slakkenbad zijn wanden gemaakt van watergekoelde panelen van staal. Het dak van de oven is ook watergekoeld.

Na de naverbranding stromen gassen met een temperatuur tot 1700°C door de watergekoelde uitlaatpijp in de afvalwarmteketel. Daar worden de gassen volledig verbrand met natuurlijke luchtinstroom en afgekoeld tot 250 deg C tot 300 deg?. Nadat de energie is teruggewonnen en het gas is afgekoeld, wordt het gereinigd in het gasreinigingssysteem en ontzwaveld voordat het via de schoorsteen in de atmosfeer wordt geloosd. De rookstofontwikkeling van de Romelt-oven gemeten in de uitlaatpijp is ongeveer 3% van het gemiddelde van het gewicht van de geladen materialen.

Gedrag van kolen in het slakkenbad

Ongeacht het reductiemechanisme is steenkool de enige bron van reductiemiddel in het proces. Er zijn geen principiële beperkingen op het bereik van de steenkool die wordt gebruikt voor het uitvoeren van het proces onder normale omstandigheden. Elk van de kolen met een verschillend gehalte aan vaste koolstof, as en vluchtige stoffen kan als reductiemiddel worden gebruikt. Het specifieke kolen- en zuurstofverbruik is echter sterk afhankelijk van de samenstelling van de gebruikte kolen.

De onvoorbereide natte kolen in het Romelt-proces vallen van bovenaf in het slakkenbad. De vluchtige stof ontstaat in een slakkenbad en heeft een stimulerende invloed op het verloop van het proces. Zowel de materiaalbalans als de warmtebalans van het proces zijn afhankelijk van hoe en in welke vorm vluchtige stoffen worden gegenereerd en de rol die het speelt bij het plaatsvinden van het hoofdproces in de oven. Dat is de reden waarom het gedrag van vluchtige stoffen van steenkool een van de meest kritische punten is voor het Romelt-proces, ongeacht de kwaliteit van de steenkool die wordt gebruikt.

Steenkoolsnelheid in het Romelt-proces bestaat uit de twee delen, namelijk (i) het kolenverbruik dat nodig is voor de reactie met de zuurstof die wordt geïnjecteerd in de lagere blaasmonden om CO te produceren, en (ii) het kolenverbruik dat nodig is voor de reductie van oxiden. Een gebrek aan steenkool kan de oorzaak zijn van de toename van het oxiderende vermogen van het slakkenbad, wat kan leiden tot het ongecontroleerd koken ervan. Naast de stijgende kosten van de productie van ruwijzer, verslechteren de buitensporige kolensnelheid echter ook de thermische omstandigheden in de Romelt-oven.

In het algemeen blijkt dat de benodigde hoeveelheid steenkool alleen afhangt van het gehalte aan vaste koolstof in de steenkool. In de Romelt-oven nemen vluchtige stoffen echter ook gedeeltelijk deel aan de processen die plaatsvinden in het vloeibare slakkenbad. H2, CO en N2 van de vluchtige stoffen ondergaan geen veranderingen in het slakkenbad, aangezien deze gassen uit de steenkool vrijkomen om de gasfase te produceren. CH4 en CO2 van de vluchtige stoffen nemen echter deel aan de chemische reacties volgens de vergelijkingen CH4 =C + 2H2 en CO2 + C =2CO. Als de hoeveelheid CO2 klein is en die van methaan (CH4) substantieel, dan leiden deze chemische omzettingen tot de beschikbaarheid van de extra hoeveelheid koolstof voor reductie van oxiden. Koolstof geproduceerd door de ontleding van methaan is fijn gedispergeerd en zeer actief en verbetert de kinetiek van reductiereacties.

Bij het Romelt-proces wordt gebruik gemaakt van natte steenkool met een vochtgehalte van ongeveer 10% tot 12%. In de oven wordt dit vocht verdampt en gedeeltelijk ontleed volgens de vergelijking H2O + C =CO + H2. Dit vereist dat er extra koolstof nodig is om door te gaan met de reactie van waterontleding voor de productie van watergas bestaande uit CO en H2.

Alle drie de reacties namelijk ontleding van methaan, reductie van CO2 tot CO en ontleding van water vinden gelijktijdig plaats in het slakkenbad.

Chemische en metallurgische aspecten van het proces

Het grootste deel van het reductieproces vindt plaats in de geroerde slakkenzone. Zuurstof of een mengsel van zuurstof en lucht wordt door de onderste blaaspijpen geblazen om het sterk geroerde bad te produceren. De grondstoftoevoer valt in de geroerde slak waar het smelten en reduceren plaatsvindt. Het slakkenbad wordt op ongeveer 1400 ° C tot 1500 ° C gehouden. Niet-cokeskool werkt zowel als reductiemiddel als als brandstofbron in deze zone. De volgende reacties vinden plaats in de zone met geagiteerde slakken.

- Reductie van ijzeroxiden. x C + FeOx =x CO + Fe

- Vergassing van koolstof. 2 C + O2 =2CO

- Kraken van vluchtige stoffen in steenkool. 2 CxHy =2x C + y H2

- Reductie van water. H2O + C =CO + H2

Het gereduceerde ijzer vormt kleine druppeltjes die samenvloeien en zich afscheiden van de slak en zich vanwege de hogere dichtheid naar de haard van de oven onder de kalme slakzone verplaatsen. Door de wisselwerking tussen het metaal en de slak in de geagiteerde en kalme slakzones kan het metaal worden verfijnd door de verdeling van minder belangrijke elementen tussen de fasen.

In het bad gegenereerde gassen, voornamelijk CO en H2, komen in de verbrandingszone. Hier reageren de gassen met de zuurstof die door de bovenste blaaspijpen wordt ingeblazen en komt energie vrij die wordt gebruikt voor de smeltreacties. De reacties die optreden in de verbrandingszone zijn als volgt.

- Na verbranding. CO + O2 =CO2 en 2 H2 + O2 =2 H2O

- Verbranding van vluchtige stoffen van steenkool. 4 CxHy + (4x+y) O2 =4x CO2 + 2y H2O

De energie die vrijkomt bij de verbrandingsreacties wordt teruggevoerd naar het bad. De warmteoverdracht wordt versterkt door de hoge mate van turbulentie die in het slakkenbad wordt gegenereerd door de onderste blaasmonden. Het afgas wordt slechts gedeeltelijk verbrand in de oven, wat een verdere terugwinning van energie mogelijk maakt in een conventioneel afvalwarmteketelsysteem.

Het Romelt-proces is voornamelijk gebaseerd op de reductie van ijzer in de vloeistoffase. Daarom heeft het proces een beter evenwicht tussen de chemische en energetische aspecten van de twee reductiestadia, namelijk de vaste fase en de vloeibare fase. In het Romelt-proces wordt een groot deel van de verwarming en reductie overgebracht naar de vloeistoffase.

De reductie van ijzer uit zijn oxiden in slakken wordt uitgevoerd door steenkooldeeltjes en door koolstof opgelost in metaalinsluitingen in de slak. Er zijn de volgende twee manieren die de betrokkenheid van steenkool bij de reductie van ijzeroxiden in de oven aangeven.

- Reductie die optreedt op het oppervlak van gasbellen die steenkooldeeltjes bevatten. De rol van deze deeltjes is om de reducerende atmosfeer in de bellen te regenereren (de thermodynamische omstandigheden die in het proces bestaan, maken het moeilijk voor gasbellen die geen steenkooldeeltjes bevatten om de ijzeroxiden te verminderen).

- Reductie die optreedt met de steenkooldeeltjes in direct willekeurig contact met de slak. Hier vindt reductie plaats onder omstandigheden die vergelijkbaar zijn met die welke bestaan wanneer ijzer wordt gereduceerd door een roterend koolstofhoudend materiaal en gasbellen met geweld van het oppervlak van het materiaal worden verwijderd.

Reductie in de Romelt-oven vindt plaats (i) wanneer de kooldeeltjes in direct contact staan met de slak (60 % tot 80 %), (ii) wanneer koolstof in direct contact staat met de metaaldruppels (10 % tot 15 %), en (iii) op het grensvlak 'gas–slak' (10 % tot 25 %). Typisch wordt 85% tot 90% van het ijzer gereduceerd met de directe deelname van de kolendeeltjes. Dit onderscheidt de vloeistoffase-reductie die optreedt in het Romelt-proces van andere smeltreductieprocessen waarin koolstof opgelost in het metaal een substantiële rol (DIOS) of de hoofdrol (Hlsmelt) speelt bij de reductie-operatie.

Bij het Romelt-proces zijn er bepaalde optimale waarden voor het gehalte aan steenkooldeeltjes in het slakkenbad, hoewel deze parameter binnen een breed bereik van waarden kan variëren. De Romelt-oven kan niet worden over- of onderbelast met kolen. Het laden van een suboptimale hoeveelheid steenkool leidt tot overoxidatie van de slakkensmelt en het oncontroleerbare schuimen ervan. Zo wordt vaak meer steenkool dan de berekende hoeveelheid in de oven geladen om overoxidatie te voorkomen, en dit helpt soms bij de stabilisatie van het proces. Er is echter een grens aan de overtollige hoeveelheid steenkooldeeltjes in slakken. Deze grens kan ook verstoringen in het proces veroorzaken, zoals een verlaging van de temperatuur van het slakkenbad, een verhoging van het gehalte aan ijzeroxiden in de slak, een verlaging van de mate van secundaire verbranding van de uitgaande gassen en het vrijkomen van meer warmte in de restwarmteketel.

Toevoer van extra zuurstof in de oven bevordert de secundaire verbranding niet omdat de zuurstof niet volledig reageert met de steenkool die op het oppervlak van de slak drijft. Deze dichte steenkoollaag wordt gevormd als gevolg van overbelading van kolen of onderbelading van de oxidehoudende grondstof. De aanwezigheid van de laag onderdrukt het sproeien en hechten van de slak aan de wanden, wat een nadelige invloed heeft op de warmteoverdracht van de primaire gasverbrandingszone naar het slakkenbad, aangezien de warmteoverdracht voornamelijk plaatsvindt via slakdruppels en een slakkenfilm die vloeit langs de muren in de secundaire verbrandingszone.

Men ziet dat in een Romelt-oven, als het steenkoolgehalte van de oppervlaktelaag van de slak ongeveer 20 % tot 30 % is, het proces overgaat naar een ongewenst regime waarin steenkool de warmteoverdracht van de secundaire verbrandingszone naar het bad blokkeert. Het optreden van dit regime hangt niet af van de hoeveelheid en samenstelling van steenkool die zich in de slak heeft opgehoopt, maar ook van de turbulente circulatiesnelheid van de slak, aangezien deze turbulentie de efficiëntie bepaalt waarmee steenkool wordt gemengd met andere componenten van de slaksmelt .

Productkenmerken en specifieke consumpties

Typische analyse van ruwijzer uit het Romelt-proces bestaat uit koolstof – 4,5%, silicium – 0,1%, mangaan – 0,08%, zwavel – 0,05% en fosfor – 0,1%.

Typische analyse van slakken van het Romelt-proces bestaat uit CaO – 39%, MgO – 7%, SiO2 – 36%, Al2O3- 11%, FeO – 3,0%, MnO – 3%, TiO2 – 0,1% en S – 0,04%.

Typische specifieke verbruikscijfers per ton ruwijzer zijn ongeveer 940 kg - 1200 kg voor droge niet-cokeskool en 750 N cum tot 850 N cum voor zuurstof.

Voordelen van Romelt-proces

Dit zijn de voordelen van het Romelt-proces.

- Lage kapitaalkosten door lagedrukwerking en gebruik van conventionele hulpapparatuur.

- Geen behoefte aan cokes of cokeskolen, dus lagere operationele kosten.

- Kan alle ijzerhoudende materialen verwerken, inclusief metallurgisch afval, zonder enige voorbehandeling.

- Geen vereiste om ijzeroxide te agglomereren.

- Heeft een hoge mate van ijzerterugwinning.

- Maakt de oprichting mogelijk van een effectieve kleinschalige bron van heet metaal voor kleinere installaties.

- Milieuvriendelijk door eliminatie van cokesovens en agglomeratie (sinter- en pelletiseer)fabrieken.

Productieproces

- Finex-proces voor de productie van vloeibaar ijzer

- ITmk 3 Proces van het maken van Iron Nuggets

- Zijn smeltproces van ijzerproductie

- HIsarna-proces voor het maken van ijzer

- Technologieën voor verbetering van het sinterproces

- Chemie van de ijzerproductie door hoogovenproces

- FASMET- en FASTMELT-processen voor het maken van ijzer

- CONARC-proces voor staalproductie

- Walsproces voor staal

- Verschillende methoden voor het maken van staal

- Het smeltproces van ijzererts begrijpen