Direct smeltproces van ijzererts voor het maken van ijzer

Direct ijzerertssmeltproces voor ijzerproductie

Direct ijzererts smeltproces (DIOS) is een smeltreductieproces voor de productie van ruwijzer (vloeibaar ijzer). Het is een proces in twee fasen dat in Japan is ontwikkeld. Het gebruikt niet-cokeskolen in poeder- of korrelvorm om ijzerertsdeeltjes om te smelten tot vloeibaar ijzer (heet metaal) en daarom is er geen noodzaak voor een cokesovenfabriek en een sinterfabriek. De fijne ertsen worden voorgereduceerd in een wervelbedoven en worden samen met niet-cokeskool en vloeimiddelen in de smeltreductieoven geladen. Zuurstof wordt in de smeltreductieoven geblazen.

De twee fasen van het DIOS-proces bestaan uit (i) de prereductie van ijzererts in de preliminaire reductieoven (PRF), en (ii) de uiteindelijke reductie en het smelten in de smeltreductieoven (SRF). De voorreductie van het erts gebeurt in twee stappen met gebruikmaking van het uitlaatgas van de SRF. Elk van de stappen maakt gebruik van een wervelbedreactor die is ontworpen als een verticale oven.

De ontwikkeling van het DIOS-proces begon in 1988 in Japan als een gezamenlijk onderzoeksproject tussen acht ijzerproductiebedrijven die vóór 1988 het smelt-reductieproces afzonderlijk hadden bestudeerd. Dit project werd gesponsord door MITI, het Japanse Ministerie van Internationale Handel en Industrie. Japanse bedrijven en de Japan Iron and Steel Federation (JISF) hebben de ontwikkeling van het proces actief ondersteund in de periode van 1988 tot 1996.

De voor de bouw van de proeffabriek noodzakelijke kerntechnologiestudie werd uitgevoerd in de periode 1988 tot 1990. Tijdens deze periode werden kerntechnologieën tot stand gebracht. Deze kerntechnologieën omvatten (i) een verhoging van de thermische efficiëntie van een SRF, (ii) de technologie die moet worden geïntegreerd met een PRF, (iii) de technologie voor de afvoer van vloeibare slakken, en (iv) de opschaling van de SRF. Een proeffabriek met een capaciteit van 500 ton per dag op basis van het procesconcept werd gebouwd en in gebruik genomen in 1993 bij Keihin Works van NKK Corporation (nu onderdeel van JFE Holding). Voor de proeffabriektest was de SRF die werd gebruikt een gemodificeerde 250 ton basiszuurstofoven.

De proeffabriektesten zijn uitgevoerd in de periode 1993 tot 1995. De mogelijkheid om ijzerertsstof, granulaaterts en steenkool rechtstreeks te gebruiken werd tijdens de proeffabriektesten bevestigd. Tijdens de tweejarige test zijn echter veel waardevolle ervaringen opgedaan, de meeste positief en sommige negatief. De negatieve ervaringen die werden waargenomen tijdens de proeffabriektests waren als volgt.

- Er was een laag niveau vóór de reductie, meestal onder de 30%. Dit bracht zware druk op de SRF met zich mee.

- Beweging van ijzererts in het gefluïdiseerde bed was niet soepel en er werd een plakprobleem waargenomen in het gefluïdiseerde bed van de PRF.

Tijdens de proeffabriektesten werden de nodige uitrustingsspecificaties bepaald. Met verschillende grondstoffen zijn de apparatuur en bedrijfsspecificaties bepaald om een hoog thermisch rendement te bereiken, als alternatief voor de hoogoven. Ook werd de technologie voor waterkoeling van het ovenlichaam vastgesteld. Er is een conceptueel ontwerp en een economische evaluatie (haalbaarheidsstudie) voor commerciële voorzieningen uitgevoerd. De voorwaarden van de faciliteiten en van de operaties om de superioriteit ten opzichte van de hoogoven te bewijzen, zoals blijkt uit de resultaten van het onderzoek, werden verduidelijkt.

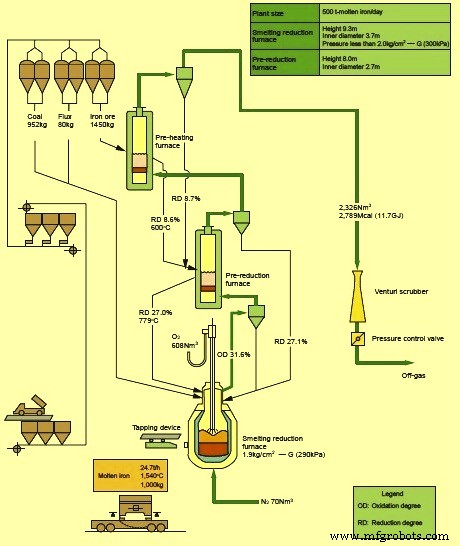

Op basis van de gegevens van het pilootvliegtuig werd in Japan een haalbaarheidsstudie uitgevoerd, samen met de prestatieparameters voor een commerciële fabriek van 6000 ton per dag (jaarlijkse capaciteit 2 miljoen ton). Het stroomschema voor deze fabriek is in figuur 1. In vergelijking met de productie van ruwijzer van 2 miljoen ton door het hoogovenproces werd opgemerkt dat (i) de investeringskosten met 35% worden verlaagd, (ii) de productiekosten voor ruwijzer worden verlaagd met 19 %, (iii) het kolenverbruik ligt tussen 730 kg/tHM tot 750 kg/tHM (ton ruwijzer), wat overeenkomt met dat van het hoogovenproces, (iv) het netto energieverbruik wordt met 3 verlaagd % tot 4%, en (v) de CO2-uitstoot in het ijzerproductieproces wordt verminderd met 4% tot 5%.

Fig 1 Stroomschema van 6000 ton per dag DIOS-fabriek

Procesbeschrijving

Het DIOS-proces heeft de kenmerken van (i) ijzererts en steenkooldeeltjes kunnen direct worden gebruikt, (ii) er is geen cokes nodig en daarom is er geen beperking op het soort steenkool dat in het proces wordt gebruikt, (iii) het proces kan worden gemakkelijk gestopt en herstart en dus een goede flexibiliteit en (iv) de intensiteit van het roeren in het bad kan worden geoptimaliseerd voor een hogere mate van naverbranding en voor een betere efficiëntie van de warmteoverdracht.

Fijne ijzerertsdeeltjes (grootte 0-8 mm) zonder sinteren worden voorverwarmd tot ongeveer 500 ° C in de eerste stap van de voorreductie en verminderd met ongeveer 5 % in de eerste van twee wervelbedreactoren die in serie werken en verder voorgereduceerd worden tot ongeveer 15% tot 25% in de tweede reactor. Voor deze voorreductie wordt gereinigd uitlaatgas uit de SRF gebruikt. De temperatuur van het ijzererts bereikt ongeveer 800 ° C tijdens de tweede stap van de voorreductie. Het voorgereduceerde erts wordt overgebracht naar de SRF voor definitieve reductie en smelten.

De meeste niet-cokeskool (grootte kleiner dan 25 mm) die voor het proces nodig is, wordt door zwaartekracht in de SRF geladen. Zuurstof wordt van bovenaf in de SRF geïnjecteerd voor de verbranding van primaire steenkool en voor naverbranding. De zuurstoflans is ontworpen om gelijktijdig zowel zuurstof met hoge snelheid voor koolstofoxidatie (harde slag) als zuurstof met lagere snelheid voor naverbranding in het vrijboord (zachte slag) te leveren. Het gegenereerde koolmonoxide (CO) wordt gebruikt om het ijzererts in de PRF voor te reduceren. De temperatuur in de SRF is ongeveer 1500 deg C. Stikstof wordt in de bodem van de SRF geblazen om in het bad te roeren.

Reductie van gesmolten ijzeroxiden in SRF wordt bevorderd door de verkoolde steenkool die verkoold is en koolstof in ijzer bevat. Binnen de SRF bevinden zich drie lagen materiaal. Deze lagen zijn (i) bovenlaag bestaande uit een mengsel van steenkool en gedeeltelijk gereduceerd erts, (ii) tussenlaag bestaande uit gesmolten slak die koolkoolstoffen en gesmolten erts bevat, en (iii) onderlaag bestaande uit ruwijzer. Stof verwijderd uit de uitlaatgassen van de SRF en de fijne deeltjes verwijderd uit de gassen die de wervelbedreactoren (beide PRF's) verlaten, worden terug in de SRF geïnjecteerd. Bovendien wordt een kleine hoeveelheid steenkoolstof, in de orde van grootte van 50 kg per ton ruwijzerproductie, in het uitlaatgas van SRF geïnjecteerd om het uitlaatgas te koelen. Koolstof van deze steenkool reageert met CO2 van uitlaatgas om CO te geven, terwijl de dissociatie van de vluchtige stoffen van steenkool CO en H2 oplevert. Deze extra hoeveelheid CO en H2 helpt bij de pre-reductie van erts in PRF.

Het doel van het proces is om een naverbranding van ongeveer 40% en een voorreductie van ongeveer 20% tot 30% te bereiken. Onder deze omstandigheden zal het kolenverbruik naar verwachting rond de 700 kg/tHM tot 800 kg/tHM liggen, afhankelijk van het type niet-cokeskolen. Normaal gesproken is het kolenverbruik hoger bij kolen met veel vluchtige stoffen.

Het DIOS-proces werkt bij een druk van 1 kg/sq cm tot 2 kg/sq cm en maakt gebruik van topvoeding van steenkool en erts. Het maakt gebruik van een toplans voor zuurstofinjectie en heeft een wervelbedsysteem voor de voorreductie van ijzererts. In de SRF vindt de meeste reductie plaats in een schuimige slaklaag. De verbrandingswaarde van exportgas ligt rond de 1000 -1100 kcal/N cum. Dit gas kan worden gebruikt voor energieopwekking.

Om het DIOS-proces te laten slagen, zijn er zes basiselementen van het proces die moeten worden gecontroleerd. Ook is het nodig om de interactie tussen deze zes elementen te beheersen. Deze zes basiselementen van het DIOS-proces worden hieronder gegeven.

- Pre-reductiegraad - Hoger is de mate van pre-reductie, lager is de belasting op de SRF.

- Verhouding na verbranding – Verhouding na verbranding bepaalt de mate van naverbranding van de evoluerende gassen in SRF. Het wordt gebruikt voor de evaluatie van het warmteopwekkingspotentieel van de SRF, en betekent ook het reductiepotentieel van uitlaatgas in de fase van pre-reductie. Praktisch wordt dit bepaald door de analyse van het uitlaatgas. Als de naverbrandingsverhouding hoog is, heeft het uitlaatgas dat uit de SRF komt meer CO2 en H2O, waardoor het potentieel als reducerend gas afneemt. Opgemerkt wordt dat met ongeveer 50% naverbranding en een pre-reductieniveau van 25% tot 30%, een goede efficiëntie van SRF kan worden bereikt. Hoge waarde van naverbranding leidt tot benutting van de brandstofwaarde van CO en H2 meer in de smeltreactor zelf. Daarom verlaagt het het verbruik van steenkool.

- Reactiekinetiek - Vanwege het blazen van zuurstof in de SRF, is de tijd voor het voltooien van het proces vrij kort en is de reactiekinetiek belangrijk. De productiesnelheid in SRF is afhankelijk van de reactiekinetiek.

- Warmteoverdrachtsefficiëntie of energie-efficiëntie - De warmteoverdrachtsefficiëntie wordt gedefinieerd als de verhouding tussen de warmte die effectief wordt gebruikt voor het smelten en de totale warmte die wordt gegenereerd in de SRF. Voor een betere brandstofefficiëntie is het noodzakelijk dat de warmte die bij de naverbranding wordt gegenereerd, effectief wordt overgebracht naar slakken en ruwijzer om de endotherme reacties die daar plaatsvinden te ondersteunen en ook om de warmteverliezen tegen te gaan.

- Productiekosten - Om het proces concurrerend te maken, moeten de productiekosten worden beheerst zodat ze lager zijn dan de productiekosten van ruwijzer geproduceerd door het hoogovenproces.

- Milieuaspecten - Emissies van het proces moeten worden beheerst zodat het voordelen biedt ten opzichte van de hoogovenroute.

Procesparameters en specifiek verbruik

Typische waarden voor de procesparameters en specifiek verbruik worden gegeven in Tab 1.

| Tabblad 1 Typische waarden voor procesparameters en specifiek verbruik | |||

| Sl.-nr. | Parameter | Eenheid | Waarde |

| 1 | Typische analyse van niet-cokeskool | ||

| Vluchtige stoffen | % | <40 | |

| Vast koolstof | % | 60-88 | |

| Vocht | % | 4-6 | |

| As | % | 8-12 | |

| Zwavel | % | <0.6 | |

| deeltjesgrootte | % | <30 | |

| 2 | Pre-reductie van erts | % | 20-30 |

| 3 | Zuurstofverbruik | N cum/tHM | Ongeveer 500 |

| 4 | Kolenverbruik | kg/tHM | 700-800 |

| 5 | Elektriciteitsverbruik | kWh/tHM | Ongeveer 75 |

| 6 | Lage druk stoomverbruik | kg/tHM | Ongeveer 80 |

| 7 | Uitlaatgas | ||

| Aantal | N cum/tHM | Rond 1800 | |

| calorische waarde | kcal/N cum | 1000-1100 | |

| 8 | Energie-output | M cal/tHM | Rond 1850 |

| 9 | Lage druk stoomopwekking | kg/tHM | Ongeveer 700 |

| 10 | Elektriciteitsproductie | kWh/tHM | Ongeveer 30 |

| 11 | Typische samenstelling van uitlaatgassen | ||

| H2 | % | 15 | |

| CO | % | 30 | |

| CO2 | % | 20 | |

| N2 | % | 15 | |

| H2O | % | 20 | |

De typische kwaliteit van heet metaal geproduceerd door het DIOS-proces bestaat uit C- ongeveer 3,5%, Si - minder dan 0,05%, S - minder dan 0,05% en P - 0,10%. Zowel het hete metaal als de slak worden door een kraangat getapt.

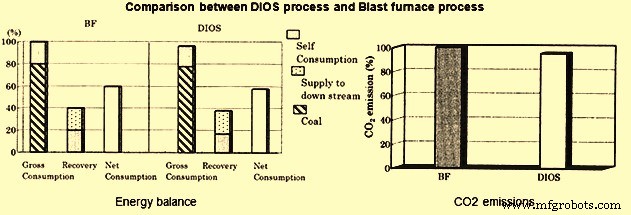

Vergelijking van DIOS-proces en BF-proces met betrekking tot energiebalans en CO2-emissies wordt getoond in figuur 2.

Fig 2 Vergelijking tussen DIOS-proces en BF-proces

Voordelen en beperkingen van het proces

DIOS heeft de volgende voordelen.

- Het maakt gebruik van goedkope grondstoffen en brandstof (niet-cokeskolen, huisstof, enz.).

- Het proces elimineert de noodzaak van een sinterfabriek en cokesovenfabriek.

- Lage bedrijfskosten.

- Laag direct elektriciteitsverbruik.

- Het heeft een lager netto energieverbruik.

- Het is flexibel met betrekking tot het gebruik van grondstoffen en variaties in productiesnelheid, evenals met betrekking tot het stoppen en starten van de fabriek.

- Het is compact en heeft slechts een kleine incrementele investering nodig.

- De investeringskosten worden geschat op ongeveer 65% van de equivalente productie van ruwijzer door middel van een hoogovenproces.

- Het is stabiel en produceert een hoogwaardige levering van ruwijzer.

- Het draagt bij aan het effectieve gebruik van steenkoolenergie.

- Eenvoudige coproductie van energie (WKK) is haalbaar.

- Het heeft een lage milieubelasting (lage SOx, NOx, CO2, stofontwikkeling, geen gaslekken in de cokesoven).

Het DIOS-proces heeft de volgende beperkingen.

- Tiktemperatuur is hoog. Het ligt in het bereik van 1750 graden C tot 1800 graden C.

- De slijtage van vuurvaste materialen is hoog vanwege de hoge temperaturen. Hierdoor is er een hoog verbruik van vuurvast materiaal en een hoge uitvaltijd van het proces die nodig is voor het opnieuw bekleden.

- Vanwege het gebruik van drie reactoren (2 nummers PRF's en één nummer SRF) in het proces, is de besturing van het proces een beetje ingewikkeld.

- Omdat het pre-reductieniveau laag is (minder dan 30%), is de belasting op SRF dus hoog, waardoor de werking van SRF zeer cruciaal is voor het succes van het proces.

- Ervaring met het exploiteren van een scale-up plant ontbreekt bij gebrek aan investering in de scale-up plant.

Productieproces

- Het sinterproces van fijne ijzererts

- Finex-proces voor de productie van vloeibaar ijzer

- Zijn smeltproces van ijzerproductie

- HIsarna-proces voor het maken van ijzer

- FASMET- en FASTMELT-processen voor het maken van ijzer

- CONARC-proces voor staalproductie

- Beneficiation van ijzererts

- Walsproces voor staal

- IJzerertspellets en pelletiseringsproces

- Geologie, prospectie en exploratie van ijzerertsafzettingen

- Het smeltproces van ijzererts begrijpen