Laagwaardige ijzerertswinst en het proces van jigging

Gunning van laagwaardig ijzererts en het proces van jigging

IJzerertsbronnen worden in een versneld tempo verbruikt vanwege de groei in de productie van ijzer en staal. Hierdoor neemt de beschikbaarheid van hoogwaardig ijzererts af en neemt het aanbod van hoogwaardig ijzererts aan ijzer- en staalfabrieken sterk af. Het scenario verschuift dus gestaag naar het gebruik van laagwaardige ijzerertsen en slib die al jaren in de mijnsites worden opgeslagen. Dit gedumpte slib valt in feite ook in de categorie laagwaardig ijzererts. Ook hebben sommige ijzerertsen een complexe mineralogische samenstelling en reageren ze niet op conventionele verrijkingstechnieken. Moderne verrijkingsprocessen zorgen voor een effectieve en goedkope opwaardering van klompen, fijne deeltjes en ultrafijne deeltjes van dergelijke ertsen. Omdat de ijzererts uit verschillende samenstellingen, mineralogieën, vormen en maten bestaat, is er geen 'one size fits all'-benadering voor de winning van ijzererts.

Het grootste deel van het 'run-of-mine' (ROM) ijzererts bevat een groot percentage andere materialen die moeten worden verwijderd door middel van het zuiveringsproces voordat het erts de specificaties bereikt die nodig zijn voor het gebruik ervan. De omvang van de toegepaste verrijkingstechnieken hangt af van het niveau en de aard van de verdunningsmiddelen en de vorm van distributie van het ganggesteente en onzuiverheden in de ertsstructuur. Het vrijmaken van erts is een essentiële stap om het te laten reageren op de verrijkingstechnieken. Voor de selectie van geschikte technieken is het noodzakelijk om eerst de mineralogische beoordeling van het erts uit te voeren om inzicht te krijgen in het erts en om de ganggesteente-associatie en korrelgrootte enz. te kennen.

Er zijn verschillende problemen met betrekking tot de categorisering en verrijking van laagwaardige ijzerertsen. De grootste moeilijkheid bij de verwerking en het gebruik van ijzererts van lage kwaliteit is voornamelijk te wijten aan hun mineralogische eigenschappen, de zachte aard van sommige van de ertsen en hun hoge gehalte aan silica of aluminiumoxide of beide. Andere problemen die verband kunnen houden met ijzererts van lage kwaliteit zijn een slechte afgifte en een hoger gehalte aan hydroxylhoudende mineralen zoals goethiet en limoniet met een hoog percentage verlies bij ontbranding (LOI). In het geval van ijzererts dat in verband wordt gebracht met de slechte lossing, moet het erts fijn worden gemalen om een voldoende mate van vrijmaking van het gewenste ijzermineraal en de ganggesteentebestanddelen te verkrijgen.

De keuze van de heilzame behandeling hangt af van de aard van het aanwezige ganggesteente en de associatie met de ertsstructuur. Verschillende methoden/technieken zoals jiggen, wassen, magnetische scheiding, zwaartekrachtscheiding en flotatie enz. worden gebruikt om het ijzerpercentage in het ijzererts te verhogen en het ganggesteentegehalte te verminderen. Deze technieken worden in verschillende combinaties gebruikt om ijzererts te winnen.

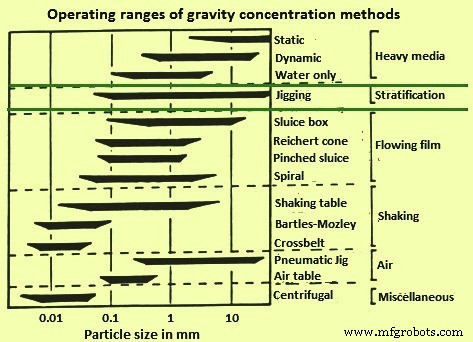

IJzererts wordt normaal gesproken gewonnen met behulp van de principes die worden toegepast bij het scheiden van de materialen door zwaartekracht, flotatie en magnetische methoden. Verrijking van ertsen met behulp van de zwaartekrachtconcentratiemethode is een van de oudste en meest economische technieken. Hoewel vervolgens andere technieken zoals flotatie en magnetische scheiding enz. ook worden gebruikt voor de voordelen van ertsen, hebben ze de zwaartekrachtconcentratietechniek slechts gedeeltelijk vervangen en hebben ze deze niet overbodig gemaakt. Processen op basis van de zwaartekrachtscheidingstechniek worden veel gebruikt bij de winning van ijzererts vanwege hun lage kosten, bedieningsgemak en milieuvriendelijk karakter. De zwaartekrachtconcentratietechnieken zijn gebaseerd op de differentiële bezinkingssnelheden van de verschillende deeltjes waaruit het erts bestaat. De bezinksnelheid van deeltjes wordt gezamenlijk bepaald door gewicht (volume en dichtheid), drijfvermogen en weerstandskrachten. De meest gebruikte zwaartekrachttechnieken voor het winnen van ijzererts zijn schudtafels, mallen en spiralen. De typische werkbereiken van de zwaartekrachtconcentratiemethoden worden gegeven in figuur 1.

Fig 1 Typische werkbereiken van zwaartekrachtconcentratiemethoden

Op sommige plaatsen wordt het laagwaardige hematieterts gebrand om het om te zetten in magnetisch erts voordat de magnetische scheidingsmethode voor de ertswinst wordt toegepast. Een andere methode die kan worden toegepast is het gebruik van een dicht medium in een gas-vast gefluïdiseerd bed voor de verrijking van ijzererts. Het geselecteerde dichte medium en de gasdruk voor fluïdisatie zijn afhankelijk van de kenmerken van het ijzererts dat moet worden verrijkt.

Elke effectieve heilzame behandeling vereist als eerste stap het effectief breken, malen en zeven van het erts. Dit is een essentiële stap voor het vrijmaken van de met ijzer verrijkte deeltjes. Hiervoor moeten geschikte breek-, maal- en zeeftechnologieën worden gebruikt. Het doel van malen en opnieuw malen is om het erts te verkleinen tot een grootte die klein genoeg is om de waardevolle mineralen vrij te maken en terug te winnen. Het breek-, maal- en zeefsysteem voor de verrijking van het ijzererts moet worden ontworpen rekening houdend met de vereisten van de stroomafwaartse veredelingsprocessen. De breekeenheden kunnen primaire, secundaire, tertiaire en quaternaire breekeenheden omvatten. Kaak-, tol-, kegel- en rolbrekers worden gebruikt voor het breken van erts. Voor het vermalen van het erts worden over het algemeen semi-autogeen maal- en autogeen maalcircuits gebruikt. Hiervoor worden zowel staafmolens als kogelmolens gebruikt. Kapitaalinvesteringen en bedrijfskosten van slijpapparatuur zijn hoog. Vandaar dat economie een belangrijke rol speelt bij het plannen van de mate van vermalen en malen die wordt uitgevoerd om erts voor te bereiden op zijn nuttige toepassing. Andere factoren die in aanmerking worden genomen bij het bepalen van de mate van verbrijzeling en vermaling zijn de waardeconcentratie van het erts, de mineralogie, hardheid en vochtgehalte. Malen met gesloten circuit minimaliseert het overmalen van zeer brokkelige ertsen. Hoe meer recirculatiebelasting, hoe minder het oververmalen van deeltjes.

Jigging-proces

Jigging-proces is een ertsconcentratieproces dat wordt uitgevoerd in elke vloeistof waarvan de effectiviteit afhangt van verschillen in de dichtheid van de korrelige minerale deeltjes. Het bestaat uit het scheiden van de deeltjes in lagen met verschillende dichtheid, gevolgd door het verwijderen van de gescheiden lagen. Concentratie door jigging-proces verschilt van andere soorten zwaartekracht-concentratieprocessen, zoals scheiding van zware media, waarbij de scheiding direct wordt uitgevoerd. Stratificatie van beddeeltjes in het jigging-concentratieproces wordt geleidelijk bereikt en de scheiding in producten wordt na een bepaalde tijd gerealiseerd.

Het jigging-proces is een van de zwaartekrachtscheidingsmethoden waarbij de deeltjes normaal gesproken van een vergelijkbare grootte zijn, vaak verpletterd en gezeefd voordat ze over het malbed worden gevoerd. Hoewel er veel variaties zijn in het ontwerp van de mallen, blijven de basisprincipes hetzelfde. Het jigging-proces gebruikt water als scheidingsmedium en kan worden toegepast op mineralen, ertsen, slakken en elk ander materiaal dat een verschil heeft in de dichtheid tussen de gewenste component en de component die niet gewenst is. Het is zeer effectief in gevallen waar het verschil in snijdichtheid meer dan 4,0 gram per kubieke centimeter (g/cc) is.

Jigging is het proces van het sorteren van verschillende materialen in het erts in een vloeistof door stratificatie, gebaseerd op de beweging van een bed van deeltjes, die met tussenpozen gefluïdiseerd worden door de pulsatie van de vloeistof in een verticaal vlak. De gelaagdheid zorgt ervoor dat deeltjes van boven naar beneden in lagen worden gerangschikt met toenemende dichtheid. Deze deeltjesrangschikking wordt ontwikkeld door verschillende continu variërende krachten die op de deeltjes inwerken, en is meer gerelateerd aan de deeltjesdichtheid dan de meeste andere zwaartekrachtconcentratiemethoden.

Het jiggen van ijzererts voor zijn heil wordt al vele decennia beoefend. De redenen om te kiezen voor jigging voor de verrijking van ijzererts boven andere processen, zijn onder meer (i) relatief gemakkelijke scheiding, (ii) gunstige afweging tussen bedrijfskosten en verminderde opbrengst in vergelijking met processen met dicht medium, (iii) het vermogen om ertsen te behandelen waarvoor snijdichtheden nodig zijn hoger dan een dichtheid van 4,0, en (iv) fysieke kenmerken van het erts die scheiding van zware mediums ongeschikt maken (bijv. onaanvaardbaar mediaverlies in macroscopische poriën). Het gebruik van luchtgepulseerde mallen voor het winnen van ijzererts is behoorlijk populair. Dit komt omdat met lucht gepulseerde mallen in staat zijn om de grote pulsamplitudes te genereren die nodig zijn om een diep bed van zwaar erts te fluïdiseren, met name klomp ijzererts.

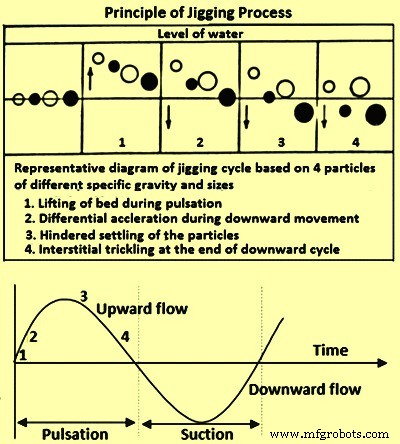

Tijdens het jigging-proces worden de deeltjes in het malbed (meestal een zeef) gebracht waar ze door een pulserende waterkolom of -lichaam naar boven worden gestuwd, waardoor de deeltjes in het water worden gesuspendeerd. Naarmate de puls afneemt, keert het waterniveau terug naar de lagere uitgangspositie en bezinken de deeltjes opnieuw op het malbed. Omdat de deeltjes worden blootgesteld aan zwaartekracht terwijl ze in het water zweven, bezinken die met een hogere dichtheid sneller dan die met een lagere dichtheid, wat resulteert in een concentratie van materiaal met een hogere dichtheid aan de onderkant, op het malbed. De deeltjes worden nu geconcentreerd op dichtheid en kunnen afzonderlijk uit het malbed worden gehaald. In het geval van de verrijking van het ijzererts, is het dichtere materiaal het gewenste verrijkte erts en moet de rest worden weggegooid als drijvers (of residuen). Het principe van het jigging-proces wordt getoond in figuur 2.

Fig 2 Principe van het jigging-proces

Hoewel mallen eenvoudig te bedienen zijn, is het jigging-proces als geheel nogal gecompliceerd en sterk beïnvloed door verschillende onderling samenhangende factoren (interagerende variabelen of parameters). Deze factoren hangen direct samen met een of meer van de deelprocessen waarin het jiggingproces kan worden onderverdeeld. De belangrijkste subprocessen zijn de mal zelf en de aandrijfeenheid die een vooraf ontworpen slagpatroon levert, evenals de invoer, de voerverdeling, de afvoer van gelaagd materiaal en het transportmechanisme van de mal. Veel van de jigging-factoren zijn inherent controleerbaar (gemanipuleerde variabelen), maar sommige oncontroleerbare factoren (verstoringsvariabelen) die verband houden met het te behandelen erts, spelen ook een belangrijke rol in het scheidingsproces. Dit zijn enkele van de fundamentele redenen die de prestaties van de mal beïnvloeden. Het malbed is normaal gesproken in twee zones verdeeld. De concentraatzone bestaat uit de onderste lagen, waar het gehalte aan zwaar erts meer dan 95% moet zijn. Deze limiet vertegenwoordigt een bepaalde concentraatkwaliteit.

Er zijn twee belangrijke malparameters die de prestaties van de mal beïnvloeden. Deze parameters zijn (i) de vorm van de puls, en (ii) de tijdsperiode waarin erts wordt gepulseerd. 'Pulsvorm' is een brede term die wordt gebruikt om veel dingen te beschrijven. Sommige hiervan zijn (i) de amplitude van de puls, (ii) de frequentie van de puls en (iii) de scherpte van de puls, wat typisch verwijst naar de versnelling van de waterkolom aan het begin van de puls of de afwijking ervan van een sinusoïdale vorm geven aan. 'Tijdsperiode' verwijst naar de verblijftijd van het erts in het malbed. Met de pulsvorm correct ingesteld voor een optimale stratificatiesnelheid, is het nog steeds nodig om voldoende verblijftijd te bieden (afhankelijk van de malbreedte, diepte, lengte) om ervoor te zorgen dat het moeilijke materiaal (fijne en bijna zwaartekrachtmaterialen) tijd heeft om te migreren naar de verwachte laag in het bed.

Gebleken is dat het veranderen van de pulsvorm de scheidingssnelheid en de kwaliteit van de scheiding beïnvloedt. Meestal werken snelheids- en kwaliteitsveranderingen tegen elkaar en een succesvol malontwerp maakt gebruik van een pulsvorm die een acceptabele scheiding geeft in een economisch haalbare verblijftijd. Daarom is het een uitdaging bij het ontwerpen van een mal om met vertrouwen een maltechnologie te selecteren die de juiste afmetingen heeft en de juiste pulsvorm biedt om maximale prestaties en flexibiliteit te garanderen.

Voor de verrijking van het ijzererts is het gebruik van luchtgepulseerde mallen populairder. Dit komt omdat met lucht gepulseerde mallen in staat zijn om de grote pulsamplitudes te genereren die nodig zijn om een diep bed van het zware erts te fluïdiseren, in het bijzonder het klompijzererts. Het fundamentele principe van air-pulsed jigging is de injectie van lagedruklucht (minder dan 1 atmosfeer) in een kamer met een open basis, om de waterkolom te versnellen door het bed van materiaal dat wordt gejiggeerd. Er zijn twee manieren waarop dit principe wordt geïmplementeerd. Ofwel loopt de luchtzak over de breedte van de mal onder het zeefdek, ofwel bevindt deze zich aan één kant van het malbed. De eerste uitvoering staat bekend als een 'onder het bed gepulseerde' mal en de tweede als een 'zijwaarts gepulseerde' mal. Het gebruik van lucht in plaats van een mechanisch systeem is omdat in het geval van een mechanisch systeem het momentane vermogen nodig is om de waterkolom te versnellen tot de vereiste snelheid die zeer hoog is in een korte periode. Een ventilator die lucht levert aan een ontvanger werkt continu met een redelijk gemiddeld stroomverbruik. De blazer wordt gebruikt voor luchttoevoer in plaats van een compressor of een hydraulisch pakket, omdat voor een gegeven vermogensbehoefte een blazer gemakkelijker te onderhouden is dan een compressor of een hydraulisch pakket.

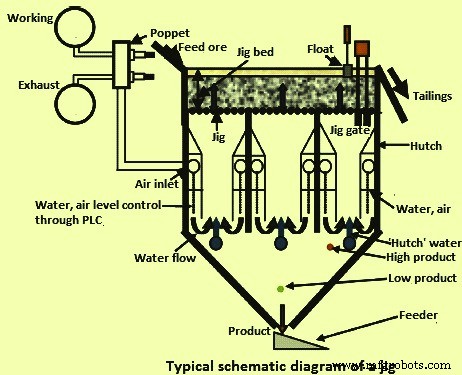

De luchtgepulseerde mal heeft een constructie die bestaat uit een zeefdek om het malbed te ondersteunen en de in de luchtkamers gegenereerde waterpuls toe te staan de bedden op een acceptabele hoogte te brengen voor het specifieke materiaal en het hokwater. Het hokwater stroomt met een constante snelheid door het bed om te helpen bij de scheidingsefficiëntie en om het bed langer gefluïdiseerd te houden. Aan het einde van de mal meet een drijver de slag van het bed en geeft de hoogte van het productbed aan. De hoogte van het productbed is een indicatie voor een programmeerbare logische controller (PLC) om de productpoorten in kleine stappen te openen of te sluiten om de productbedhoogte in een smalle band rond de ingestelde waarde te regelen. De residuen stromen over de stuw aan het einde van de mal terwijl het product wordt opgevangen in de trechter onder de mal. Hoge en lage sondes starten en stoppen de feeder om de extractie van het product te regelen. De puls wordt opgewekt door lucht die de luchtkamers onder het zeefdek binnenkomt en verlaat. De lucht dwingt het water in de luchtkamer naar beneden, waardoor de puls op het ertsbed ontstaat, en laat de lucht naar buiten zodat het ertsbed zich op het zeefdek van de mal kan vestigen voordat de volgende puls begint. De lucht wordt gegenereerd door een ventilator en opgeslagen in het werkende luchtvat. Schotelkleppen regelen de lucht die de luchtkamers binnenkomt en verlaat. Het niveau van de lucht/waterinterface in de luchtkamers wordt gemeten door niveausondes, die de timing van de schotelklep regelen om de slag in de luchtkamer constant te houden. Een typisch schematisch diagram met een mal met luchtpulsactivering wordt getoond in figuur 3.

Fig 3 Typisch schematisch diagram van een mal met luchtpulsactivering

Productieproces

- Vuurvast metaalpoeder en het sinterproces ervan

- Het sinterproces van fijne ijzererts

- Inleiding tot ijzerertspellets en pelletiseerprocessen

- Zijn smeltproces van ijzerproductie

- FASMET- en FASTMELT-processen voor het maken van ijzer

- Beneficiation van ijzererts

- Het proces van bronsgieten en het gebruik ervan

- ASTM A463 Grade FS aluminium-gecoat door het hot-dip proces

- Factoren die het succes en de veiligheid van het ponsproces beïnvloeden

- Hoe u de juiste kwaliteit nodulair gietijzer kiest?

- Het smeltproces van ijzererts begrijpen