Midrex-proces voor directe reductie van ijzererts

Midrex-proces voor directe reductie van ijzererts

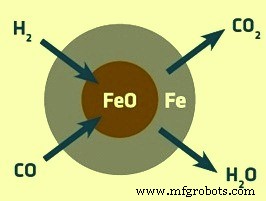

Midrex is een ijzerproductieproces, ontwikkeld voor de productie van direct gereduceerd ijzer (DRI). Het is een op gas gebaseerd schachtovenproces is een reductieproces in vaste toestand dat ijzerertspellets of klomperts reduceert tot DRI zonder dat ze smelten met behulp van reducerend gas dat over het algemeen wordt gevormd uit aardgas. Het principe van het reductieproces met behulp van reducerend gas wordt getoond in figuur 1.

Fig 1 Principe van reductieproces met reducerend gas

De geschiedenis van het Midrex-proces gaat terug tot 1966, toen Donald Beggs van de Surface Combustion Corporation het idee opvat voor het directe Midrex-reductieproces. Het oorspronkelijke proces is ontwikkeld door Midland-Ross Co., dat later Midrex Technologies, Inc. werd. Het is nu een volledige dochteronderneming van Kobe Steel. In 1967 werd een proeffabriek gebouwd in Toledo, Ohio. De eerste commerciële fabriek, met een productiecapaciteit van 150.000 ton per jaar, werd in 1969 gebouwd in Portland, Oregon. Het geniale van het Midrex-proces is de eenvoud. Het concept van Donald Beggs om stoichiometrische aardgasreforming te combineren met directe reductie van ijzererts in een schachtoven was een baanbrekende innovatie die de tand des tijds heeft doorstaan.

Sinds 1969 is de DRI-productie via het Midrex-proces de 500 miljoen ton gepasseerd. De productie van veel van de Midrex-fabrieken overschrijdt hun ontwerpcapaciteit. Sinds 1987 is de DRI-productie via het Midrex-proces elk jaar meer dan 60% van de totale wereldwijde productie van DRI.

Het proces was onvolwassen in 1978, toen Kobe Steel begon met de bouw van een fabriek met een productiecapaciteit van 400.000 ton/jaar in de staat Qatar. Kobe Steel heeft het ontwerp aanzienlijk aangepast, gebruikmakend van de technologieën van het bedrijf die zijn ontwikkeld door middel van hoogovens, en heeft het toen nieuwe proces gestabiliseerd. Anderzijds voerde Midrex Technologies ook verschillende verbeteringen door aan de fabrieken die ze in verschillende landen bouwden. Deze werden allemaal begin jaren tachtig geïntegreerd, waardoor het proces bijna voltooid was.

De maximale productiecapaciteit van een Midrex-eenheid in 1984 was 600.000 ton per jaar. Midrex-schachtovens met schachtdiameters van 5,0 m, 5,5 m en 6,5 m met een jaarlijkse productiecapaciteit van respectievelijk 800.000 ton, 1 miljoen ton en 1,6 miljoen ton DRI vormen verschillende ontwikkelingsstadia. Later, met de aangebrachte verbeteringen, is de capaciteit toegenomen tot 1,8 miljoen ton per jaar in 2007, wat vergelijkbaar is met dat van een redelijk grote hoogoven. Super Megamod-module met een capaciteit van 2,2 miljoen ton DRI per jaar heeft een schachtoven met een interne diameter van 7,5 m en een capaciteit om meer dan 275 ton per uur te produceren. Tegenwoordig kan de Super Megamod-module een capaciteit hebben van zelfs 2,7 miljoen ton per jaar.

Bovendien is het proces aanzienlijk verbeterd sinds de ingebruikname van de eerste fabriek in 1969. De productiviteitswinst van het Midrex-proces is te danken aan (i) schachtovens met grotere capaciteit als gevolg van opschaling van de procesapparatuur, (ii) voortdurende verfijning van het proces, waaronder verhoogde warmteterugwinning, (iii) verbeterde katalysatoren, (iv) hete briketteren, en (v) integratie van nieuwe technologieën zoals double bustle, in-situ reforming, oxidecoating, dunwandige vuurvaste materialen, zuurstofinjectie enz. .

Procesbeschrijving

IJzerbelasting voor de schachtoven kan ijzerertspellets of klomperts zijn of een combinatie van beide. De ertsbelasting bestaat echter normaal gesproken uit een mengsel van pellets en klomperts. De ertsladingsmaterialen worden vervoerd en geladen in de daarvoor bestemde bakken die bestemd zijn voor pellets of het klomperts. De capaciteiten van de bakken zijn afhankelijk van de plantcapaciteit. De bakken bestemd voor klomperts zijn voorzien van een speciale ‘ladder’ om fijnvorming door de valhoogte te voorkomen. De normale mengverhouding van korrel tot klomp erts is 80:20. Constante feeders onder de bak regelen de mengverhouding. Het ertsmengsel wordt naar de schachtoven gevoerd via de ertszeven die bedoeld zijn voor het verwijderen van overmaatse (+45 mm) en ondermaatse (-6 mm) materialen.

Het Midrex-proces is eenvoudig te bedienen en omvat drie belangrijke eenheidsbewerkingen, namelijk (i) ijzerertsreductie, (ii) gasvoorverwarming en (iii) aardgasreforming. Het hart van het Midrex-proces is de schachtoven. Het is een cilindrisch, met vuurvast materiaal bekleed vat en is een belangrijk onderdeel van het directe reductieproces. Het is zowel flexibel als een veelzijdige reactor. Het kan aardgas, een syngas uit steenkool, cokesovengas of uitlaatgas van het Corex-proces als reducerend gas gebruiken. Het werkt bij iets boven atmosferische druk en bij bedrijfstemperaturen die rond de 950 ° C liggen. De beschikbaarheid van een schachtoven zorgt ervoor dat de Midrex-fabriek meer dan 8000 uur per jaar in bedrijf is.

De schachtoven is ontworpen volgens het principe van tegenstromend gas en vaste stoffen om de reductie-efficiëntie te maximaliseren. De oven zorgt voor een gelijkmatige stroom van vaste stoffen door de ovenbelasting effectief te verdelen en materiaaloverbrugging en gaskanalisatie te voorkomen. Controle wordt uitgeoefend met betrekking tot de gasstroom tussen de verschillende ovenzones. Schachtoven voorkomt ook dat het reducerende gas in contact komt met lucht. Het verhindert dat gasstromen de ovenlast fluïdiseren. Een uniform temperatuurprofiel wordt gehandhaafd over de dwarsdoorsnede van de oven. Het stoppen van de stroom van de ovenlast wordt vermeden. Het ovenontwerp maakt een watergekoelde afvoerkegel overbodig.

Tegenwoordig heeft de standaard Midrex-schachtoven de kenmerken zoals (i) dunwandige vuurvaste materialen in de reductiezone van de oven om de drukval van de last te verminderen en het ovenvolume te vergroten, (ii) een dubbele drukpoort voor injectie van reducerend gas omdat hierdoor het gas beter kan doordringen in het centrum van de last in de reductiezone en dus de metallisatie in het midden van de schachtoven verbetert, en (ii) stromingshulpinzetstukken met een gewijzigde vorm voor het gelijkmaken van de daalsnelheid van de last tussen de midden- en wandzijde van de reductiezone van de schachtoven.

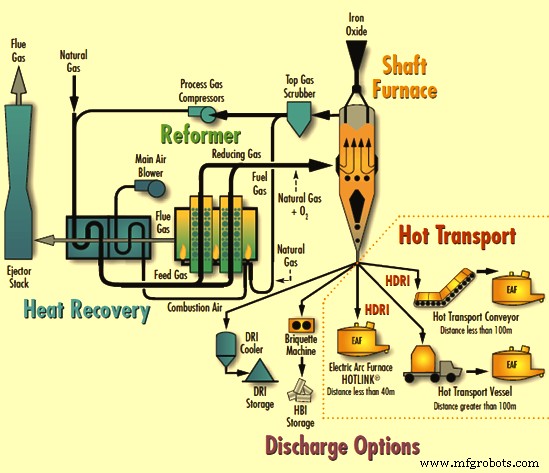

Het proces heeft de mogelijkheid om koude DRI (CDRI), hete DRI (HDRI) en/of heet gebriketteerd ijzer (HBI) te produceren. Het processtroomschema is bijgevoegd in Fig 2.

Afb. 2 Midrex-processtroomschema

De schachtoven is een gepakt-bedreactor met tegenstroom van de reactant. Dit type reactor is over het algemeen een zeer efficiënte reactor voor de verwerking van vaste stoffen. Er zijn drie hoofdredenen voor deze efficiëntie, namelijk (i) aangezien de reactor volledig gevuld is met ertslading, is de volumetrische productiviteit meestal erg hoog, (ii) een bewegend gepakt bed zorgt ervoor dat elk stuk van de ertslading hetzelfde temperatuurprofiel ervaart , gassamenstelling en verblijftijd zoals elk ander stuk, en (iii) tegenstroom geeft de ertsbelasting een zeer grote drijvende kracht voor de reactie en snelle reactietijden.

De bediening van de schachtoven is eenvoudig en ongecompliceerd. IJzerhoudend materiaal wordt aan de bovenkant van de oven ingevoerd via een doseertrechter en daalt door zwaartekracht naar beneden. In de oven wordt het in contact gebracht met opwaarts stromend reducerend gas bij hoge temperatuur, verwarmd en omgezet in DRI. Het reducerende gas, dat voornamelijk waterstof (H2) en koolstofmonooxide (CO) is, reageert met het ijzeroxide (Fe2O3) om te reduceren, d.w.z. om het zuurstofgehalte (O2) te verwijderen en het materiaal te carboniseren voordat het wordt afgevoerd. Voor de productie van CDRI wordt het gereduceerde ijzer gekoeld en gecarboniseerd door het tegenstromende koelgas in het onderste gedeelte van de schachtoven. De DRI kan ook heet worden afgevoerd als HDRI of worden toegevoerd aan een brikettenmachine om HBI te produceren. Het product van de oven kan dus gelijktijdig worden afgevoerd als CDRI, HDRI, HBI of een willekeurige combinatie.

De reacties die plaatsvinden in de schachtoven worden hieronder gegeven.

Vermindering met CO

Fe2O3 + 3CO =2Fe + 3CO2 (totale reactie)

3Fe2O3 + CO =2Fe3O4 + CO2 (exotherme reactie)

Fe3O4 + CO =3FeO + CO2 (endotherme reactie)

FeO + CO =Fe + CO2 (exotherme reactie)

Vermindering met H2

Fe2O3 + 3H2 =2 Fe + 3H2O (totale reactie)

3Fe2O3 + H2 =2Fe3O4 + H2O (exotherme reactie)

Fe3O4 + H2 =3FeO + H2O (endotherme reactie)

FeO + H2 =Fe + H2O (endotherme reactie)

Carburerende reacties

3Fe + CH4 =Fe3C + 2H2 (Endotherme reactie)

3Fe + 2CO =Fe3C + CO2 (exotherme reactie)

3Fe + CO + H2 =Fe3C + H2O (exotherme reactie)

Het uitlaatgas (topgas) dat wordt uitgestoten vanaf de bovenkant van de schachtoven wordt gereinigd en gekoeld door een natte gaswasser (topgaswasser) en gerecirculeerd voor hergebruik. Het topgas dat CO2 en H2O bevat, wordt door een compressor op druk gebracht, gemengd met aardgas, voorverwarmd en in een reformeroven gevoerd.

Reductiegas dat voornamelijk uit H2 en CO bestaat, kan worden opgewekt uit een grote verscheidenheid aan energiebronnen. Aardgas bevat voornamelijk methaan dat kan variëren van 83% tot 96%. Andere bestanddelen van aardgas zijn hogere koolwaterstoffen. Aardgas kan worden hervormd in een reformer die een gasdichte vuurvaste beklede oven is die buizen van gelegeerd staal bevat. Het voedingsgas naar de reformer is het verse aardgas dat is gemengd met het afgas voor de schachtoven dat wordt gerecycled. Dit gemengde gemengde gas wordt verwarmd en door met katalysator gevulde buizen geleid. Gereformeerd gas wordt geproduceerd door de katalytische reacties die plaatsvinden in de met katalysator gevulde buizen. Het pas hervormde gas dat ongeveer 90 tot 92 % H2 + CO (op droge basis) bevat, wordt vervolgens heet rechtstreeks naar de schachtreductieoven geleid als reducerend gas.

Het Midrex-proces gebruikt een vaste katalysator voor de gasfasereactie. Alumina of magnesiumoxide is het dragermateriaal dat de katalysator zijn vorm en sterkte geeft. Het actieve bestanddeel van de katalysator, dat de reactiesnelheid verhoogt, is normaal gesproken nikkel. In sommige gevallen is ook kobalt gebruikt. Zwavel en halogenen zijn de meest voorkomende vergiften van reformingkatalysatoren.

De reacties die plaatsvinden in een reformer staan in Tab 1.

| Tab 1 Hervormersreacties | ||

| Sl. Nee | Reactietype | Reactie |

| 1 | Stoomreforming | CnH(2n+2) + n H2O =(2n+1)H2 + nCO |

| 2 | CO2-reforming | CnH(2n+2) + n CO2 =(n+1)H2 + 2nCO |

| 3 | Watergasverschuivingsreactie | CO + H2O =CO2 + H2 |

| 4 | Boudouard koolstofafzettingsreactie | 2CO =CO2 + C |

| 5 | Beggs koolstofafzettingsreactie | CO + H2 =H2O + C |

| 6 | Zwaar kraken van koolwaterstoffen | CnH(2n+2) =(n+1)H2 + nC |

Het ontwerp van de reformer en de katalysator moet zodanig zijn dat het de reformeringsreacties bevordert zonder dat de koolstofafzettingsreacties plaatsvinden. Over het algemeen worden stoomreformers gebruikt voor het reformen van aardgas. Voor stoomreformer moet aardgas worden ontzwaveld. Midrex-proces maakt gebruik van stoichiometrische reformer. In deze reformer is de stoichiometrische verhouding een belangrijke parameter. De stoichiometrische verhouding is eenvoudig de molaire of volumeverhouding van oxidanten, CO2 en H20 tot koolwaterstoffen, wat zou resulteren in het verbruik van de koolwaterstof zonder dat er oxidatiemiddel overblijft als de reactie tot voltooiing zou verlopen. Een andere versie van de stoichiometrische verhouding is de verhouding van de oxidatiemiddelen tot koolstof in de koolwaterstof in het reformervoedingsgas. In stoomreformer is het de stoom tot koolstofverhouding. In de Midrex reformer is de stoichiometrische verhouding de werkelijke verhouding van de oxidanten tot koolwaterstof gedeeld door de stoichiometrische verhouding van de oxidanten tot koolwaterstof. Het is dus een maat voor de overmaat aan oxidatiemiddelen in het reformervoedingsgas. Het wordt dus beter de verhouding oxidant tot koolstof genoemd.

De kenmerken van de Midrex-reformer omvatten (i) er is geen stoomsysteem nodig voor het reformen, (ii) er is geen CO2-verwijderingssysteem vereist voor de werking, (iii) heet reducerend gas kan direct in de schachtoven worden gebruikt zonder afschrikken en opnieuw opwarmen, ( iv) geen O2 nodig voor reforming, (v) door CO2 te gebruiken voor reforming, is er minder aardgas nodig, en (vi) stelt het Midrex-proces in staat om een eenvoudig gesloten-lussysteem te zijn dat het energieverbruik en het aantal bewegende delen in de fabriek minimaliseert.

De Midrex reformeroven is voorzien van enkele honderden reformerbuizen gevuld met nikkelkatalysator. Door deze buizen wordt het mengsel van topgas en aardgas hervormd om reductiemiddel te produceren dat bestaat uit CO en H2. De reacties die optreden in de Midrex-reformerbuizen zijn als volgt.

CH4 + CO2 =2CO + 2H2

CH4 + H2O =CO + 3H2

2CH4 + O2 =2CO + 4H2

CO + H2O =CO2 + H2

CH4 =C(S) + 2H2

De Midrex-reformer verschilt in veel opzichten van de stoomreformer. Het (i) hervormt zowel kooldioxide als waterdamp, (ii) werkt bij een oxidatiemiddel/koolstof (Midrex stoichiometrische) verhouding van ongeveer 1,4, (iii) werkt met zwavel dat aanwezig is in het reformervoedingsgas, (iv) werkt bij lage druk , en (v) vereist een uniek katalysatorontwerp.

De thermische efficiëntie van de Midrex-reformer wordt aanzienlijk verbeterd door het warmteterugwinningssysteem. Uit het rookgas van de reformer wordt voelbare warmte teruggewonnen om het voedingsgasmengsel en de verbrandingslucht van de brander voor te verwarmen. Bovendien kan, afhankelijk van de kosten, het stookgas ook worden voorverwarmd.

Verder kunnen voor het genereren van reducerend gas kolen van elk type of asgehalte worden vergast. Cokesovengas kan worden hervormd met behulp van het Midrex 'Thermal Reactor System'. Het exportsyngas van een Corex-eenheid maakt ook een reducerend gas van hoge kwaliteit dat kan worden gebruikt in een nauw verbonden Midrex-schachtoven om DRI te produceren.

Er zijn vier afvoeropties (Fig 1) beschikbaar voor het Midrex-proces. Dit zijn koude DRI, HBI, warme DRI via hot link (HOTLINK) en warme DRI via warme transportband of transportvat.

Hotlink-proces maakt voornamelijk gebruik van zwaartekrachttransport en gebruikt dezelfde technologie als die wordt gebruikt voor zwaartekrachttoevoer van HDRI voor HBI-productie. De HDRI uit de DRI-schachtoven wordt afgevoerd naar een buffervat buiten en boven de staalsmelterij. Midrex-modules met hotlink zijn uitgerust om eventuele storingen via de bufferbak aan te kunnen. Dit systeem levert HDRI aan de elektrische boogoven (EAF) volgens de vraag van de EAF. HOTLINK-proces wordt gebruikt wanneer de afstand tussen de DRI-schachtoven en de EAF minder dan 40 meter is.

Heet transportbandsysteem wordt gebruikt waar de staalsmelterij niet grenst aan de DRI-schachtoven (meer dan 40 m maar minder dan 100 m), een geïsoleerde mechanische transportband wordt gebruikt voor het transport van HDRI naar de staalsmelterij. In dit geval wordt DRI uit de DRI-schachtoven afgevoerd naar een volledig gesloten en geïsoleerde transportband, ontworpen om temperatuurverlies te minimaliseren en deoxidatie te voorkomen. De transportband heeft speciaal gevormde pannen die een soortgelijke vorm hebben als emmers. De gesloten kap van de transportband bevat een inertiseringssysteem. De transportband zorgt voor een betrouwbare werking tegen redelijke kosten.

Transport door hete transportschepen wordt gebruikt wanneer de afstand tussen de DRI-schachtoven en EAF meer dan 100 meter is of één DRI-schachtoven is om twee staalsmelterijen of meer te voeden. Het transport van HDRI gebeurt met behulp van geïsoleerde schepen, normaal gesproken een capaciteit van 60 ton tot 90 ton. Vanuit de DRI verticale oven wordt het vat via een luchtdichte buis gevuld. Nadat een vat is gevuld, de pijp is gesloten en een ander vat begint te vullen, wordt het gevulde vat op rails of op vrachtwagens naar de staalsmelterij getransporteerd.

Procesverbeteringen

Sinds de ingebruikname van de eerste fabriek in 1969 is een groot aantal procesverbeteringen doorgevoerd. De eerste praktijk die in het begin werd gevolgd, was het gebruik van 100 % pellettoevoer en lage reducerende gastemperaturen (rond 780 ° C) vanwege de neiging tot sinteren. van de pelletbelastingsmaterialen. Halverwege de jaren zeventig werd voor het eerst klomperts gebruikt en in de jaren tachtig werd de praktijk op grote schaal toegepast. Het gebruik van klomperts heeft een bijkomend voordeel opgeleverd dat het sinteren van de belasting van de schachtoven wordt voorkomen. Dit resulteerde in een verhoging van de reducerende gastemperaturen van 780 graden C tot 850 graden C. Dit resulteerde in een toename van de systeemproductiviteit van ongeveer 13%.

Halverwege de jaren negentig vond verdere ontwikkeling in de exploitatiepraktijk plaats, die bestond uit de introductie van in-plant coating van ijzeroxide voedermiddelen met CaO of CaO/MgO. Dit heeft geleid tot een verdere verhoging van de reducerende gastemperaturen (iets meer dan 900 deg C). Hiermee verbeterde de procesproductiviteit met nog eens 11%. Alle ontwikkelingen tot medio jaren negentig hebben geleid tot een temperatuurstijging van de last met zo'n 40 graden Celsius.

De ontwikkelingen tot midden jaren negentig waren gericht op het verhogen van de temperatuur van het reducerend gas zonder de kwaliteit van de temperatuur van het reducerend gas aan te tasten. Verdere ontwikkelingsinspanningen leidden tot verhoging van de reducerende gastemperaturen ten koste van de reducerende gaskwaliteit. Deze ontwikkeling van eind jaren negentig leidde tot verhoging van de temperaturen van het reducerende gas ten koste van de kwaliteit van het reducerende gas. Dit werd bereikt door zuurstof (O2) verbranding van het gas. De hogere temperatuur van het reducerend gas samen met het verlies van de kwaliteit van het reducerende gas verschaften een duidelijk productievoordeel. De introductie van O2-injectie leidde tot verbranding van een deel van het reducerende gas CO+H2 door O2 en hielp bij het succesvol bereiken van dit effect. O2-injectieontwerpen bestaan tegenwoordig uit de introductie van O2 met een hoge zuiverheid in de stromende hete reducerende gasstroom via een opstelling met meerdere mondstukken. De praktijk van O2-injectie heeft geleid tot een stijging van de temperatuur van het reducerende gas tot meer dan 1000 ° C en een verdere toename van de temperatuur van de belasting tot 70 ° C. Hoewel een deel van H2+CO wordt verbruikt door verbranding met O2, verhoogt de temperatuur van de het verminderen van gas verbetert de productiviteit van de schachtoven met 10% tot 20%. Typisch zuurstofverbruik voor deze verbetering ligt in het bereik van 12 N cum/ton tot 15 N cum/ton. De totale productiviteitsstijging ten opzichte van de productiviteit van de eerste Midrex-eenheid van 1969 als gevolg van het gebruik van klomperts, ijzeroxidecoating en O2-injectie is ongeveer 37%.

De hierboven beschreven O2-injectie is geëvolueerd naar een verbeterde technologie, OXY+ genaamd, die mogelijk werd gemaakt door de introductie van een gedeeltelijke verbrandingstechniek. De OXY+ gebruikt naast de reformer ook een verbrander. De verbrander verbrandt brandstofgas gedeeltelijk met O2 om H2+CO te produceren, die worden toegevoegd aan het reducerende gas dat door de reformer wordt gegenereerd. Het OXY+-systeem genereert een reducerend gas door O2 en brandstofgas te laten reageren in een stoichiometrische verhouding van ongeveer 0,5. De brander voor OXY+ wordt na de reformer in het reduceergaskanaal ingebouwd. Het hart van het systeem is de OXY+-reactor waar brandstofgas en O2 in twee fasen worden gemengd en verbrand. Door de juiste enscenering zorgt het Oxy+-systeem voor (i) stabiele verbranding, (ii) eliminatie van de vorming van roet, (iii) omzetting van stookgas in H2+CO en (iv) bescherming van het constructiemateriaal tegen extreme temperaturen. Belangrijk voor het succes van het Oxy+ systeem is het controlemechanisme. Het doseert nauwkeurig O2 en brandstofgas naar elke trap van de reactor. De nauwkeurige controle van de verbrandingsmenging van O2 en brandstofgas helpt bij het handhaven van een constante gaskwaliteit en temperatuur. Dit dient om de temperatuurstijging van het gas dat de schachtoven binnenkomt tot een minimum te beperken en verschaft een extra mogelijkheid om de productie te verhogen. De toepassing van OXY+ resulteert in een potentiële verhoging van 21 % van de productiviteit van de schachtoven.

De optimale productiviteit wordt bereikt door het maximaliseren van de reducerende temperatuur van de last en de kwaliteit van het reducerende gas dat de schachtoven binnenkomt. Deze twee factoren zijn de sleutel tot het optimaliseren van de productie van de schachtoven en de bijbehorende gasopwekkingsapparatuur. Door gebruik te maken van een combinatie van de twee werkwijzen, zuurstofinjectie en OXY+-systeem, en door het aardgas in de reducerende gasstroom te houden, is het mogelijk om de belastingstemperatuur van de schachtoven en de temperatuur van het reducerende gas onafhankelijk te regelen. Dit stelt de fabrieksoperator in staat de prestatie van de schachtoven te maximaliseren door het maximaliseren van het gebruik van de reducerende gassen in de oven. Deze praktijk biedt het potentieel voor een productieverhoging van ongeveer 5%.

Het Midrex-ontwerp met dubbele bustle om het reducerende gas naar de schachtoven te verdelen, bestaat uit twee ringen van poorten rond de omtrek van de schachtoven. Dubbele drukte zorgt voor een betere verdeling van het reducerende gas in vergelijking met een enkele drukte. Dubbele drukte maakt ook hogere stromen van het reducerende gas naar de oven mogelijk zonder lokale fluïdisatie van de DRI. Deze voordelen helpen bij het verhogen van de productiviteit van de schachtoven.

Injectie van aardgas in de overgangszone van de oven is ingevoerd om hogere koolstofgehalten van het product en ook hogere productiesnelheden te bereiken. De overgangszone is het deel van de oven dat zich onder de reductiezone en boven de koelzone bevindt. Als de DRI van de reductiezone afdaalt naar de overgangszone, is het erg heet. Op dit punt moet de overtollige warmte worden verwijderd voordat de DRI uit de oven wordt afgevoerd. Door aardgas in de overgangszone te injecteren, wordt een deel van de beschikbare warmte benut bij het kraken van de koolwaterstoffen. Dit kraken van de koolwaterstof zet koolstof af in het DRI-product en geeft H2 vrij, dat naar boven stroomt en als reductiemiddel zorgt voor extra reductie.

Het voorverwarmen van het aardgas dat naar de transitiezone gaat, wordt onderzocht. Het voordeel van het voorverwarmen van het aardgas is een hogere productkoolstof en hogere productiesnelheden, aangezien een grotere hoeveelheid van het overgangsaardgas kan worden toegevoegd. Momenteel wordt de stroom van aardgas in de overgangszone beperkt door zijn koelend effect. Het voorverwarmen van aardgas kan zorgen voor injectie van een grotere hoeveelheid gas zonder dat de reductiezone afschrikt.

Bedrijfsparameters en specifiek verbruik

Typische last van 1,0 miljoen ton per jaar De Midrex-eenheid in Comsigua, Venezuela, bestaat uit 80 % ijzerertspellets en 20 % ijzerertsklonten. Typische analyse van voedermiddelen voor deze plant wordt gegeven in Tab 2 en typische analyse van het product wordt gegeven in Tab 3.

| Tabblad 2 Typische analyse van voedermiddelen | ||||

| Sl.Nr. | Onderdeel | Eenheid | IJzerertspellets | Klomp ijzererts |

| 1 | Totaal Fe | % | 65-68 | 65.2 |

| 2 | SiO2 (max) | % | 3 | 3 |

| 3 | Al2O3 (max) | % | 3 | 3 |

| 4 | Al2O3 + SiO2 (max) | % | 5 | 5 |

| 5 | CaO + MgO | % | 0,35 | 0,01 |

| 7 | Zwavel | % | 0,005 | 0,012 |

| 8 | Fosfor | % | 0,05 | 0,1 |

| 9 | LOI | % | 3 | |

| 10 | Nominale grootte | mm | 6-18 | 10-35 |

| 11 | Min 6 mm | % | 3 | 5 |

| 12 | Tumbler sterkte | |||

| + 6,73 mm max | % | 95 | 90 | |

| – 0,595 mm min | % | 4 | 7 | |

| 13 | Compressiesterkte min | kg | 250 | |

| Tabblad 3 Typische analyse van DRI | |||||

| Sl.Nr. | Elementen | Eenheid | HBI | CDRI | HDRI |

| 1 | Fe Metaal | % | 83 – 90 | 83 – 90 | 83 – 90 |

| 2 | Fe Totaal | % | 89 -94 | 89 – 94 | 89 – 94 |

| 3 | Metallisatie | % | 92 – 96 | 92-96 | 92-96 |

| 4 | P | % | 0,005 – 0,09 | 0,005 – 0,09 | 0,005 – 0,09 |

| 5 | S | % | 0,001-0,03 | 0,001-0,03 | 0,001-0,03 |

| 6 | C | % | 1,5 – 4,0 | 1,5 – 4,0 | 1,5 – 4,0 |

| 7 | Al2O3 + SiO2 | % | 2,8 – 6,0 | 2.8 – 6.0 | 2,8 – 6,0 |

| 8 | Bulkdichtheid | t/Cum | 2.4 – 2.8 | 1,6 -1,9 | 1.6 – 1.9 |

| 9 | Schijnbare dichtheid | g/cc | 5,0 – 5,5 | 3,4 – 3,6 | 3,4 -3,6 |

| 10 | Producttemperatuur | Deg C | 100 | 50 | 600 – 700 |

| 11 | Typische maat | mm | 30 x 50 x 110 | 4-20 | 4-20 |

Typische bedrijfsparameters van het Midrex-proces worden gegeven in Tab 4

| Tabblad 4 Typische bedrijfsparameters | |||

| Sl.Nr. | Onderdeel | Eenheid | Waarde |

| 1 | Mengverhouding van pelleterts | Verhouding | 80:20 |

| 2 | Specifieke productiviteit | ton/uur | 150 |

| 3 | Procesgasstroom | N cum/uur | 165.000 |

| 4 | Procesgas CO2 | % | 20,0-21.0 |

| 5 | Reformer box temperatuur | Deg C | 1.130 |

| 6 | Gereformeerde gastemperatuur | Deg C | 930 |

| 7 | Gereformeerd gas CH4 | % | 1.1 |

| 8 | Gereformeerd gas CO2 | % | 2.8 |

| 9 | Drukgastemperatuur | Deg C | 830-850 |

| 10 | Drukgas CH4 | % | 3.5-4.0 |

| 11 | Reductie zonedruk | kg/sq cm | 0,85-0,95 |

| 12 | Aardgasverbruik | G cal/ton DRI | 2.4 |

| 13 | Stroomverbruik | kWh/ton DRI | 95 |

| 14 | Zuurstofverbruik | N cum/ton DRI | 15 |

| 15 | Waterverbruik | N cum/ton DRI | 1.2 – 1.5 |

Typische samenstelling en temperatuur van gas aan de in- en uitgang van de reformer staan op Tab 5.

| Tabblad 5 Gasparameters bij inlaat en uitlaat van de reformer | ||||

| Sl.Nr. | Onderdeel | Eenheid | Inlaat | Outlet |

| 1 | H2 | % | 35 | 55 |

| 2 | CO | % | 19 | 35 |

| 3 | CO2 | % | 15 | 2 |

| 4 | H2O | % | 13 | 6 |

| 5 | CH4 | % | 17 | 1 |

| 6 | N2 | % | 1 | 1 |

| 7 | Temperatuur | Deg C | 580 | 980 |

Typische parameters voor omgevingsregeling staan op Tab 6.

| Tabblad 6 Omgevingsregelingsparameters | |||||

| Luchtemissies | Eenheid | deeltjes | SO2 | NOx | CO2 |

| Oplaadtrechter | kg/ton DRI | <0,001 | Traceer | <0,004 | – |

| Reformer-stack | kg/ton DRI | <0,04 | 0,025 | <0,50 | <500 |

| Stofopvangsysteem (typisch voor één unit) | kg/ton DRI | 0,015 | Traceer | <0,006 | – |

| Waterlozingen | Gesuspendeerde vaste stoffen | Stroom | |||

| Plant wordt omver geblazen | kg,cum/ton DRI | 0,01 | 0,2 | ||

| Geluidsniveau | |||||

| Binnen ventilatorgebied | decibel | 95-105 | |||

| Andere gebieden | decibel | 80-90 | |||

Productieproces

- Het sinterproces van fijne ijzererts

- Finex-proces voor de productie van vloeibaar ijzer

- ITmk 3 Proces van het maken van Iron Nuggets

- Zijn smeltproces van ijzerproductie

- HIsarna-proces voor het maken van ijzer

- Afvoeropties voor direct gereduceerd ijzer en zijn heet transport

- CONARC-proces voor staalproductie

- Beneficiation van ijzererts

- Walsproces voor staal

- Winning van ijzererts

- Het smeltproces van ijzererts begrijpen