Energiron Directe Reductie Technologie

Energiron Direct Reduction-technologie

Energiron directe reductietechnologie is een op gas gebaseerde directe reductietechnologie. Het Energiron-proces zet ijzerertspellets of -klonten om in metallisch ijzer. Het maakt gebruik van de HYL-technologie voor directe reductie die gezamenlijk door Tenova en Danieli is ontwikkeld en is een concurrerende en milieuvriendelijke oplossing om de productiekosten van vloeibaar staal te verlagen. Het maakt gebruik van een eenvoudige installatieconfiguratie, heeft flexibiliteit voor het gebruik van verschillende bronnen van reducerende gassen en heeft een zeer efficiënt en flexibel gebruik van ijzererts. Een sleutelfactor in veel van de procesvoordelen houdt rechtstreeks verband met de werking onder druk.

Energiron is de naam van het direct gereduceerde ijzer (DRI) product geproduceerd door de Energiron directe reductietechnologie. Het product wordt zo genoemd omdat het een aanzienlijke hoeveelheid energie met zich meedraagt, wat wordt gerealiseerd tijdens het staalproductieproces.

Energiron is een sterk gemetalliseerd product met een koolstofgehalte (C) dat regelbaar is in het bereik van 1,5% tot 5,0%. Het hogere C-gehalte van Energiron genereert chemische energie in het smeltproces van de elektrische boogoven (EAF). De unieke stabiele eigenschap van Energiron DRI maakt het een product dat veilig en gemakkelijk kan worden vervoerd zonder briketteren, volgens de standaard IMO-richtlijnen (International Maritime Organization).

Het proces is flexibel om drie verschillende productvormen te produceren, afhankelijk van de specifieke eisen van elke gebruiker. De drie vormen van Energiron DRI zijn koude DRI, HBI (hot briquetted iron) of hot DRI (‘Hytemp’ ijzer met een uitblaastemperatuur hoger dan 700 graden C). Koude DRI-afvoer wordt normaal gesproken gebruikt in een aangrenzende staalsmelterij in de buurt van de directe reductiefabriek. Het kan ook worden verzonden en geëxporteerd. HBI is de DRI die heet wordt afgevoerd, gebriketteerd en vervolgens afgekoeld. Het is een handelsproduct dat meestal bedoeld is voor export naar het buitenland. Hytemp Energiron is de heet geloste DRI, pneumatisch getransporteerd van de directe reductiefabriek naar een aangrenzende staalsmelterij voor directe voeding in de vlamboogoven (EAF).

Het initiële ontwikkelingswerk werd gedaan door Hylsa. In 1977 richtte Hylsa een nieuwe operationele divisie op (HYL-technologieën) met het doel de directe reductietechnologieën formeel te ontwikkelen en te commercialiseren. In 2005 nam Techint Technologies HYL-technologieën over. Later werd deze divisie Tenova HYL genoemd. In 2006 werd een strategische alliantie gevormd door Tenova en Danieli voor het ontwerp en de bouw van op gas gebaseerde DR-installaties onder het nieuwe handelsmerk 'Energiron'. Eerste commerciële weegschaal

HYL ZR (zero-reformer) procesfabriek werd gestart in 1998. De eerste nieuwe generatie Energiron ZR-fabriek met een capaciteit van 2 miljoen ton per jaar wordt geïnstalleerd bij Suez Steel en de eerste grootste Energiron-fabriek ter wereld in een enkele module met een capaciteit van 2,5 miljoen ton per jaar is geïnstalleerd bij Nucor Steel.

Proces van directe energiebesparing

Het directe reductieproces van Energiron maakt gebruik van een asreductieoven om DRI te produceren. Het is ontworpen om ijzerpellets/klomperts om te zetten in metallisch ijzer door het gebruik van reducerende gassen in een schachtoven met een bewegend bed met vast gas. Zuurstof (O2) wordt uit het ijzererts verwijderd door chemische reacties op basis van waterstof (H2) en koolstofmonooxide (CO), voor de productie van hooggemetalliseerde DRI. Het proces is flexibel om drie verschillende vormen van Energiron-producten te produceren die bij de eindgebruiker passen. Een belangrijk aspect van het proces is de onafhankelijke controle van metallisatie en productkoolstof (C). Het proces voor directe reductie van Energiron is gebaseerd op het ZR-schema.

Hete reductiegassen worden in de schachtoven in de reductiezone toegevoerd. In de oven stromen deze gassen in tegenstroom naar boven tegen het bewegende bed van de ijzeren last. De gasverdeling is uniform en er is een hoge mate van direct contact tussen het gas en de vaste stof, zonder fysieke beperkingen voor de stroom van vaste stoffen of gassen in de unit. Het uitlaatgas (topgas) verlaat de schachtoven bij ongeveer 400 °C en gaat door de warmteterugwinningsinrichting van het bovenste gas, waar de energie van het gas wordt teruggewonnen om stoom te produceren. Als alternatief kan de energie van het uitlaatgas worden gebruikt om de reducerende gasstroom voor te verwarmen, waarna het uitlaatgas door middel van koelwater door het afschrik-/wasproces kan worden afgekoeld.

Gewassen koelgas gaat door de koelgasrecyclingcompressor om te worden gerecycled naar de schachtoven, nadat het is samengesteld met aardgas (NG). NG wordt als aanvulling in het koelgascircuit geïnjecteerd voor optimale efficiëntie en controle van de koel- en carbonisatieprocessen.

De verwijdering van O2 uit het ijzererts wordt bewerkstelligd door de werking van de hete reducerende gassen en vervolgens wordt het product gecarboniseerd. Een roterende klep, die zich op de bodem van de schachtoven bevindt, regelt de continue zwaartekrachtstroom van de lading naar beneden door de reductieoven. Energiron wordt afgevoerd door geautomatiseerde mechanismen, bestaande uit onder druk staande bakken en sloten. Speciaal ontworpen flow feeders zorgen voor een gelijkmatige stroom van vaste stoffen in de schachtoven. Voor koude DRI wordt een koelgas toegevoerd aan het onderste conische deel van de oven van ongeveer 40°C, dat in tegenstroom naar het bewegende DRI-bed stroomt.

Voor afvoer en gebruik van heet product wordt het koelcircuit geëlimineerd en wordt hete DRI continu ontladen bij meer dan 700 ° C. Voor het 'Hytemp' pneumatische transportsysteem wordt het product door middel van een draaggas getransporteerd naar de bufferbakken op de staalsmelterij, voor een gecontroleerde toevoer naar de vlamboogoven. Voor de productie van HBI wordt hete DRI continu afgevoerd bij meer dan 700 ° C naar de hieronder opgestelde hete briketteringsmachines. De HBI wordt gekoeld in trillende koeltransportbanden met koelwater en vervolgens afgevoerd naar de HBI transportband.

Een van de ingebouwde kenmerken van de Energiron-processtroom, die van groot belang is voor het milieu, is de selectieve eliminatie van de bijproducten die worden gegenereerd door het reductieproces, namelijk water (H2O) en koolstofdioxide (CO2). Deze bijproducten worden geëlimineerd door respectievelijk topgaswassing en CO2-verwijderingssystemen. De selectieve verwijdering van H2O en CO2 optimaliseert de make-upbehoefte. H2O geproduceerd tijdens het reductieproces wordt gecondenseerd en verwijderd uit de gasstroom en het meeste stof dat met het gas wordt meegevoerd, wordt ook afgescheiden. Het gereinigde gas wordt vervolgens door de compressor voor het recyclen van procesgas geleid, waar de druk wordt verhoogd. Gecomprimeerd gas wordt, nadat het naar de CO2-verwijderingseenheid is gestuurd, gemengd met de NG-make-up, waardoor het reducerende gascircuit wordt gesloten.

Het Energiron ZR-schema wordt gekenmerkt door (i) het gebruik van H2-rijke reducerende gassen met een H2- tot CO-verhouding van ongeveer 5, (ii) een hoge reductietemperatuur, meestal meer dan 1050 ° C, en (iii) een hoge werkdruk die normaal in het bereik van 6 kg/sq cm tot 8 kg/sq cm in de schachtoven met bewegend bed. De hogere werkdruk maakt (i) lage fluïdisatie mogelijk, (ii) hogere invoer van fijne deeltjes, (iii) een hoge productiviteit van ongeveer 10 ton per uur per vierkante meter, (iv) lager verbruik van ijzererts, (v) laag reducerend gas snelheden van ongeveer 2 meter per seconde, en (vi) lager stroomverbruik door lagere compressiefactor. Dit resulteert in kleinere schachtovens, bevordert een homogene gasverdeling door het vastestofbed en minimaliseert stofverliezen (minder dan 1%) door topgasoverdracht vanwege de lagere sleepkracht. Dit resulteert ook in een zeer lage standaarddeviatie in de kwaliteit van het geproduceerde eersteklas Energiron, naast een verlaging van het totale ijzerertsverbruik (ongeveer 1,4 ton ijzererts per ton DRI met zeef op 3,2 mm en geen hersmelt). Dit verlaagt op zijn beurt de totale bedrijfskosten. Een ander onderscheidend kenmerk van dit processchema, zonder een geïntegreerde/externe reformer, is de grotere flexibiliteit voor DRI-carburisatie.

Procesautomatisering – Het Energiron-proces combineert verschillende en complexe fysisch-chemische processen die moeten worden geoptimaliseerd om de gewenste reeks chemische reacties en warmte- en massa-uitwisselingen tussen de verschillende gasvormige, vloeibare en vaste fasen op te leveren. Om deze reden wordt een compleet automatiseringssysteem gebruikt dat op zijn beurt gebruik maakt van de nieuwste beschikbare technologie op het gebied van procescontrollers, softwarediagnose, hoge beschikbaarheid en failsafe-functies. Het proces wordt aangestuurd door meer dan 5.500 analoge en digitale variabelen, die automatisch worden geanalyseerd door het automatiseringssysteem. Alle procesvariabelen die uit de veldinstrumenten komen, worden constant verzameld door de verschillende acquisitiesystemen (PLC's, HMI's), wat een waardevolle set informatie oplevert voor het continu bewaken en optimaliseren van het proces. De geavanceerde software van het Energiron-proces maakt gebruik van dit enorme potentieel door geïntegreerde gegevensverzameling, analyse en webrapportage te beheren met krachtige statistische hulpmiddelen om de besluitvorming te ondersteunen. Dit maakt het eindelijk mogelijk om de procesefficiëntie verder te optimaliseren, door de optimale setpoints in realtime te detecteren, met als gevolg belangrijke energiebesparingen.

Het Energiron-besturingssysteem is gebaseerd op een architectuur die bestaat uit een traditioneel niveau 1-systeem voor apparatuurbesturing met een 'gedistribueerd besturingssysteem' (DCS), plus een niveau 2-systeem, niet alleen voor procesbewaking, gegevensregistratie en het maken van productierapporten, maar ook voor de procesoptimalisatie. Er is een ‘Process Reconstruction Model’ (PRM) ontwikkeld. Het maakt gebruik van instrumentatiesignalen afkomstig van de PLC en fysieke vergelijkingen om een volledige beschrijving van de installatiestatus te geven. Op deze manier is het mogelijk om veel normaal niet meetbare items te berekenen, zoals de topgassamenstelling en relevante rood / os-verhouding.

Reacties verwerken – Tijdens het proces vinden drie soorten chemische reacties plaats. Het zijn (i) reformeringsreacties, (ii) reductiereacties en (iii) carboneringsreacties. De volgende reacties vinden plaats tijdens insitu raffinage.

2CH4 + O2 =2 CO + 4 H2

CH4 + CO2 =2CO + 2H2

CH4 + H2O =CO + 3 H2

2H2 + O2 =2 H2O

CO2 + H2 =CO + H2O

De reacties die plaatsvinden tijdens reductie en tijdens carbonisatie van DRI zijn als volgt.

Fe2O3 + 3CO =2Fe + 3CO2

Fe2O3 + 3 H2 =2Fe + 3H2O

3Fe + CH4 =Fe3C + 2H2

3 Fe + 2 CO =Fe3C + CO2

3 Fe + CO+ H2 =Fe3C + H2O

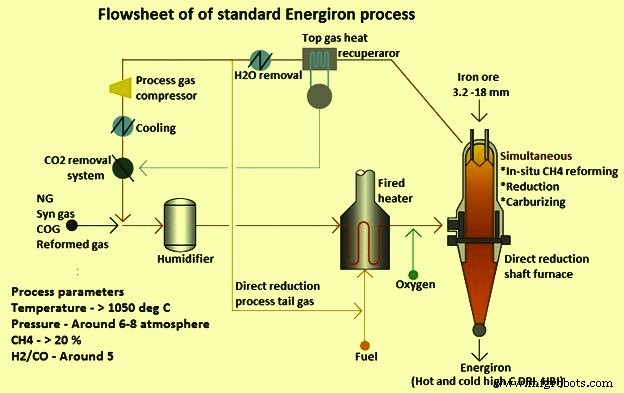

Stroomschema van het standaard Energiron-proces is in Fig 1.

Fig 1 Stroomschema van het Energiron-proces

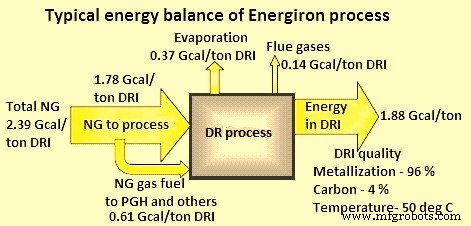

De typische energiebalans van het Energiron-proces wordt weergegeven in figuur 2.

Fig 2 Typische energiebalans van het Energiron-proces

Installatie en uitrusting

De installatie voor directe reductie van Energiron bestaat voornamelijk uit de volgende installaties en apparatuur, samen met hun karakteristieke kenmerken.

- Een oven met een reductieschacht die het bewegende bed vasthoudt. Deze schachtoven heeft een systeem voor het laden van ijzerlast en een productafvoersysteem.

- Een reducerend gascircuit, bestaande uit een procesgasverwarmer, bovenste gaswarmterecuperator, bovenste gasafschrik-/waseenheid, reduceergasrecirculatiecompressor, bevochtigingstoren en knock-outvaten.

- De werking van de oven wordt uitgevoerd met minimaal NG- en waterverbruik, evenals O2-injectie.

- Het productafvoersysteem kan zijn voorzien van (i) een koeler voor de koude DRI-productie, (ii) hete briketteringsmachine voor de productie van HBI, en/of (iii) Hytemp pneumatisch transportsysteem om hete DRI rechtstreeks van de schacht over te brengen oven naar de elektrische boogoven (EAF).

- Een extern koelgascircuit, bestaande uit een blus-/waseenheid en een koelgasrecyclingcompressor.

- Een adsorptiesysteem, gebaseerd op PSA (drukzwaaiadsorptie), voor de verwijdering van kooldioxide (CO2) uit de reducerende gasstroom.

- Ijzerertsverwerkingsapparatuur inclusief ijzerertsopslagbak, transportbanden, zeefstation, pelletcoatingsysteem, invoerband, samen met bemonsterings- en weegeenheden.

- DRI-handlingsysteem bestaande uit transportbanden en aanverwante apparatuur voor het transport van koude DRI.

- Koeltoren samen met filterapparatuur en pompen.

- Verwerk koelwatersysteem, gebaseerd op een gesloten circuit om het waterverbruik tot een minimum te beperken, met klarings- en bezinkvijvers.

- Een procesbesturings- en instrumentatiesysteem dat gebruik maakt van op microprocessors gebaseerde gedistribueerde besturing.

- Elektrisch onderstation, elektromotoren en verlichting.

- Inert gassysteem normaal gebaseerd op stikstof (N2) gas.

- Een luchtcompressor

Bedrijfsparameters en specifiek verbruik

De typische kenmerken van het product van het Energiron ZR-proces staan vermeld in Tab 1.

| Tabblad 1 Typische kenmerken van het product | |||||

| Sl.nr. | Artikel | Eenheid | DRI | HBI | Hytemp strijkijzer |

| 1 | Metallisatie | % | 92 – 95 | 92 – 95 | 92 – 95 |

| 2 | Koolstof | % | 1,5 – 5,5 | 1,5 – 2,5 | 1,5 – 5,5 |

| 3 | Temperatuur | Deg C | 40 | 40 | > 600 |

| 4 | Bulkdichtheid | ton/cum | 1,60 | 2,50 | 1,60 |

| 5 | Schijnbare dichtheid | ton/cum | 3,20 | 5,00 | 3,20 |

| 6 | Nominale grootte | mm | 6 – 15 | 110 x 60 X 30 | 6 – 15 |

| 7 | Fe3 C | % | 25 – 60 | 25 – 30 | 25 – 60 |

De typische bedrijfsparameters en de specifieke verbruiken voor het Energiron ZR-proces worden gegeven in Tab 2.

| Tabblad 2 Typische bedrijfsparameters en specifiek verbruik voor het Energiron ZR-proces | ||||||||

| Sl.-nr. | Artikel | Eenheid | Koude DRI | HBI | Hot DRI | |||

| 1 | Koolstof | % | 4,5 | 2,5 | 2,5 | 4,5 | 4,5 | |

| 2 | Metallisatie | % | 93 | 93 | 93 | 93 | 93 | |

| 3 | DRI-temperatuur | Deg C | 40 | 40 | 700 | 700 | 700 | |

| 4 | IJzeren last | ton/ton | 1.36 | 1.39 | 1,41 | 1.36 | 1.39 | |

| 5 | Aardgas | Gcal/ton | 2,25 | 2.20 | 2.23 | 2,35 | 2,25 | |

| 6 | Elektriciteit | kWh/ton | 65 | 65 | 80 | 65 | 65 | |

| 7 | Zuurstof | N cum/ton | 42 | 53 | 53 | 48 | 53 | |

| 8 | Water | Sperma/ton | 0,8 | 0,8 | 1.1 | 0,8 | 0,8 | |

| 9 | Stikstof | N cum/ton | 12 | 12 | 19 | 18 | 18 | |

De typische emissies van het Energiron ZR-proces staan vermeld in Tab 3.

| Tabblad 3 Typische emissies van het Energiron ZR-proces | ||||

| Sl.-nr. | Emissies | Eenheid | Waarde | |

| 1 | NOx met ultra-lage NOx-branders | mg/N sperma | 50 – 80 | |

| 2 | NOx met selectieve katalytische verwijdering | mg/N sperma | 10-50 | |

| 3 | CO | mg/N sperma | 20-100 | |

| 4 | Stof van verwarmings-/reformer-stack | mg/N sperma | 1 – 5 | |

| 5 | Stof van het ontstoffen van materiaalverwerking | mg/N sperma | 5 – 20 | |

Kenmerken van het Energiron ZR-proces

Het Energiron ZR-proces heeft de omvang verkleind en de efficiëntie van de directe reductie-installaties verbeterd. Reductiegassen worden gegenereerd in situ reforming van de koolwaterstoffen van het aardgas in de reductieschachtoven, door NG als suppletie aan het reductiegascircuit en injectie van de O2 bij de schachtoveninlaat. Daarbij wordt een optimaal reductie-rendement bereikt, aangezien de reducerende gassen in de reductiesectie worden gegenereerd. Hierdoor is een externe reducerende gasreformer niet nodig. Normaal gesproken is de algehele energie-efficiëntie van het Energiron ZR-proces meer dan 80%, wat wordt geoptimaliseerd door de in-situ reforming in de schachtoven. Het product neemt de meeste energie op die aan het proces wordt geleverd, met minimale energieverliezen naar de atmosfeer.

De impact op de fabrieksgrootte van het elimineren van de externe gasreformer is aanzienlijk. Bij een capaciteit van 1 miljoen ton per jaar vermindert de oppervlaktebehoefte met ongeveer 60%. Dit vergemakkelijkt ook het lokaliseren van de DR-fabriek naast de staalsmelterij.

Bijkomend voordeel van het Energiron ZR-proces is de flexibiliteit voor de carbonisatie van DRI, waardoor C-niveaus tot 5% kunnen worden bereikt. Dit komt door het verbeterde carboneringspotentieel van de gassen in de schacht, waardoor voornamelijk Fe3C kan worden geproduceerd. DRI met een hoog gehalte aan Fe3C heeft een veel lagere reactiviteit dan de normale DRI, omdat er een hogere dissociatiewarmte nodig is voor Fe3C.

De bedrijfsomstandigheden die bestaan in het Energiron directe reductieproces worden gekenmerkt door hoge temperatuur (hoger dan 1050 ° C), aanwezigheid van H2O en CO2 als oxidanten geproduceerd door gedeeltelijke verbranding van het reducerende gas met O2-injectie. Deze omstandigheden bevorderen de in-situ reforming van de koolwaterstoffen. Zodra H2 en CO zijn gegenereerd, vindt gelijktijdige reductie van het ijzererts en daaropvolgende carbonisatie van de DRI plaats in de reactor, waardoor dit processchema zeer efficiënt is in termen van energieverbruik en algemeen energieverbruik.

Het basisschema van Energiron ZR maakt het directe gebruik van NG mogelijk. Fabrieken die het Energiron-proces gebruiken voor directe reductie, kunnen ook conventionele stoom-NG-reformingapparatuur gebruiken als externe bron van reducerende gassen, wat het op gas gebaseerde directe reductieproces al lang kenmerkt. In plaats van aardgas kunnen andere gassen, zoals H2, syngas geproduceerd uit kolenvergassingssystemen, petcokes en soortgelijke fossiele brandstoffen, en cokesovengas (COG), onder andere, ook worden gebruikt als potentiële bronnen van reducerend gas, afhankelijk van op de specifieke situatie en beschikbaarheid. In ieder geval wordt hetzelfde basisprocesschema gebruikt, ongeacht de reducerende gasbron.

Een uniek kenmerk van de Energiron ZR-technologie is het vermogen om gecontroleerde hoge koolstofniveaus in de DRI te produceren in de vorm van ijzercarbide (Fe3C) (meestal meer dan 90%). DRI-koolstofniveaus tot 5% kunnen worden bereikt, vanwege de omstandigheden in de reductiezone van de reactor. Deze omstandigheden bestaan uit een hoge methaanconcentratie (CH4) (ongeveer 20 %) samen met de H2 en CO, en de hoge temperatuur van het bed. Deze omstandigheden bevorderen de diffusie van C in de ijzermatrix en de precipitatie van Fe3C. De DRI met een hoog gehalte aan Fe3C vertoont een veel lagere reactiviteit dan de normale DRI.

Een belangrijk kenmerk van de Energiron-installatie voor directe reductie is de mogelijkheid om het proces zo te ontwerpen dat er geen suppletiewater nodig is. Dit is voornamelijk mogelijk omdat water een bijproduct is van de reductiereactie, aangezien het wordt gecondenseerd en uit de gasstroom wordt verwijderd. Als gevolg hiervan is er, met de invoering van een gesloten watersysteem gebaseerd op het gebruik van waterwarmtewisselaars in plaats van conventionele koeltorens, geen vers suppletiewater nodig en blijft er feitelijk een klein stroompje water beschikbaar bij de batterij. limiet.

Emissies van Energiron-installatie voor directe reductie

De emissies van Energiron-installaties zijn in overeenstemming met de strengste milieuvoorschriften. Dit wordt voornamelijk bereikt door de aard van het proces zelf. De Energiron-technologie is efficiënt van opzet vanwege de procesconfiguratie. Hoewel er dus een hoog algemeen thermisch rendement in de fabriek wordt bereikt, is er geen significante noodzaak voor het voorverwarmen van de verbrandingslucht tot hoge temperaturen in de reformer (indien gebruikt) of in de verwarmer, waardoor de mogelijkheid van hoge NOx-ontwikkeling wordt geëlimineerd. De NOx-emissie kan bovendien worden verminderd door gebruik te maken van ultra-low NOx-branders. Een verdere verbetering kan worden bereikt door de toepassing van SCR-technologie (selectieve katalytische reductie).

Energiron is een zeer schone directe reductietechnologie die beschikbaar is. Afhankelijk van de configuratie kan een Energiron-installatie 60% tot 90% van de totale CO2-uitstoot verwijderen. De CO2-uitstoot kan aanzienlijk verschillen tussen de twee technologieën die worden gebruikt voor de productie van DRI. Ongeacht of er aardgas, syngas of COG wordt gebruikt, de samenstelling van reducerende gassen naar de installatie voor directe reductie bevat C, hetzij in de vorm van koolwaterstoffen en/of koolstofhoudende verbindingen (CO, CO2). Bovendien verlaat, ongeacht de configuratie van het directe reductieproces, slechts 15% tot 40% (afhankelijk van het C-gehalte in de DRI) het proces als gecombineerde C in de DRI, de rest verlaat het proces als CO2.

Omdat de DRI die wordt geproduceerd uit het Energiron ZR-proces een hoger percentage C bevat, wordt er minder C verwijderd in de vorm van CO2. Het verschil in de CO2-gasopwekking kan worden opgemerkt wanneer het wordt vergeleken met de CO2-gasopwekking in een configuratie met directe reductie, waarbij een externe katalytische reformer geïntegreerd in een directe reductieschachtoven wordt gebruikt als de bron voor het reduceren van gas. In het geval van opwekking in een configuratie met directe reductie met een externe katalytische reformer geïntegreerd in een oven met directe reductieschacht, van het totale proces NG-make-up die 140 kg C per ton DRI bevat, ongeveer 25 kg C per ton DRI ( 17 %) verlaat het proces als onderdeel van de DRI en de rest komt als rookgas vrij uit de reformer. Deze cijfers zijn vergelijkbaar met 110 kg C per ton DRI, waarvan 40 kg C per ton DRI (36%) in de DRI die wordt geproduceerd in het geval van het Energiron ZR-proces. Bovendien wordt van de resterende 70 kg C per ton DRI 65 kg C selectief verwijderd als pure CO2, die voor andere toepassingen kan worden gebruikt of kan worden vastgelegd. De eliminatie van beide bijproducten die vrijkomen bij het reductieproces H2O en CO2, verbetert de gasbenutting in het proces tot meer dan 95 %. Kortom, het Energiron-proces zorgt voor een ingebouwde selectieve eliminatie van ongeveer 65% van de totale C-invoer als CO2 (ongeveer 240 kg CO2 per ton DRI).

Energiron-installaties bieden de unieke mogelijkheid tot selectieve terugwinning van CO2. Het CO2-absorptiesysteem vangt niet alleen de CO2 op, maar ook de zwavel, indien aanwezig in de procesgasstroom, waardoor de totale SO2-emissie van de installatie met ongeveer 99% wordt verminderd.

H2 als reducerend gas

In de ijzer- en staalfabrieken zal H2 naar verwachting in de nabije toekomst C vervangen als energiebron voor het ijzerertsreductieproces. In het geval van op gas gebaseerde directe reductieprocessen gaat H2 NG vervangen. Het Energiron ZR-proces is al voorbereid om elke hoeveelheid H2 te gebruiken ter vervanging van aardgas zonder grote aanpassingen aan de apparatuur. In het Energiron ZR-processchema zal het gebruik van H2 zelfs worden weerspiegeld in een soepelere werking en een toename van de productiviteit, aangezien de vereiste van in-situ reforming van aardgas lager zal zijn.

Het gebruik van H2-concentraties tot wel 70% bij de inlaat van de reductieschacht is al goed bewezen in de bestaande Energiron-installaties voor directe reductie, waarbij een stoomreformer wordt gebruikt om de reducerende gassen (H2 en CO) te produceren.

Met het gebruik van H2 als vervanging van NG als energie-input, zal er echter een afname van % C in de DRI zijn. Omdat het de CH4-concentratie in het reducerende gas zal verdunnen, maar vanwege de flexibele procesconfiguratie van de Energiron ZR-schema in termen van suppletiedistributie naar het reductiecircuit en naar brandstofverbruik, het is mogelijk om 3,5 % C te bereiken, zelfs bij 35 % energie-input als H2 (of ongeveer 64 % als volume - N cum per ton DRI) . Voor 70 % H2 als energie (ongeveer 88 % als volume – N cum per ton DRI), zal de verwachte C in DRI minder dan 2,0 % zijn.

Alliantie met NSENGI

In 2014 hebben Tenova HYL en Danieli een overeenkomst gesloten met Nippon Steel &Sumikin Engineering Co., Ltd. (NSENGI) om hun Energiron directe reductietechnologie te combineren en te commercialiseren met een geoptimaliseerde hoogoventechnologie, evenals syngastechnologie (hoge efficiëntie kolenvergassing en staalfabriek bijproduct gasgebruik technologie) ontwikkeld en eigendom van NSENGI. Het doel van de nieuwe alliantie is om onderzoeks- en ontwikkelingsactiviteiten te combineren met hun respectieve expertise op het gebied van Energiron DR-, hoogoven- en syngastechnologieën, met als uiteindelijk doel een nieuwe ijzerproductietechnologie te ontwikkelen die de CO2-uitstoot en bedrijfskosten zal verminderen, terwijl de productiviteit en /of afnemende kapitaaluitgaven voor geïntegreerde staalproductiefaciliteiten.

Productieproces

- Wat is LTE-M?

- Lineaire bewegingstechnologie

- printplaat 101

- Direct Metal Laser Sintering (DMLS) 3D-printen:technologieoverzicht

- Wat is landbouwtechnologie?

- Het belang van technologie ontwikkeld door startups

- Wat zijn de 7 soorten technologie?

- Wat is planetaire tandwielreductie?

- Een uitgebreid overzicht van directe waterpompen

- Een inleiding tot directe pomp

- Een systeem met directe injectie begrijpen