Productieprocessen van roestvrij staal

Roestvrij staal productieprocessen

Roestvast staal bevat van 10 % tot 30 % chroom. Deze staalsoorten bevatten ook verschillende hoeveelheden nikkel, molybdeen, koper, zwavel, titanium en niobium enz.

Het grootste deel van de productie van roestvrij staal vond tot ongeveer 1970 plaats via de vlamboogoven (EAF). Met het gebruik van tonnagezuurstof bij de staalproductie veranderde de praktijk van het maken van roestvrij staal van EAF. Zuurstofgas zou kunnen worden gebruikt om de ontkolingssnelheid te verbeteren. Dit kon worden bereikt door een hoog zuurstofpotentieel te injecteren, maar dit ging gepaard met de nadelige reactie van uitgebreide oxidatie van chroom tot de slak. Dit vereiste een goed gedefinieerde reductieperiode waarin ferrosilicium werd gebruikt om het geoxideerde chroom uit de slak te verminderen.

De productie van roestvrij staal begon met een duplexproces met de succesvolle ontwikkeling van het argon-zuurstofontkoling (AOD)-converterproces. Hoewel het duplexproces met AOD-converter de prominente is, zijn er tegenwoordig verschillende duplexprocessen die worden gebruikt voor het maken van roestvrij staal. In deze processen is er een EAF of soortgelijke oven die schroot, ferrolegeringen en andere grondstoffen omsmelt om het vloeibare staal te produceren. Dit vloeibare staal, dat het meeste chroom en nikkel bevat, evenals enkele andere legeringselementen, is de lading van de converters. De converters worden gebruikt om roestvast staal met een laag koolstofgehalte te bereiken. De veelzijdigheid van het EAF-AOD-duplexproces bracht staalproducenten ertoe het gebruik van verschillende converters voor het smelten van roestvrij staal opnieuw te onderzoeken. Dit leidde tot de ontwikkeling van verschillende andere converters voor duplexprocessen.

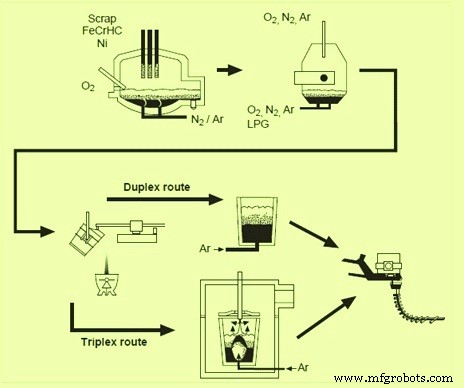

Het ontwikkelingswerk om roestvast staal te maken met behulp van conventionele BOF (basiszuurstofoven) was eind jaren vijftig en begin jaren zestig begonnen. Tegen het midden van de jaren zestig gebruikten sommige staalproducenten bestaande BOF-converters voor een gedeeltelijke ontkoling gevolgd door ontkoling in een pollepel onder vacuüm om de koolstofarme roestvrij staalsoorten te maken. Deze processen staan bekend als triplexprocessen omdat het drie proceseenheden betreft, zoals EAF, een convertor voor voorblazen en een vacuümontkolingseenheid voor de uiteindelijke raffinage. De staalsoorten ondergaan een behandeling voor laatste ontkoling, laatste trimming, homogenisatie en flotatie van insluitsels voordat de pollepel naar de stortbewerking wordt gebracht. In bijna al deze triplexprocessen is het vacuüm verwerken van staal in de krioelende pollepel de laatste stap voor het gieten. Fig 1 toont een vergelijking van duplex- en triplex-procesroutes.

Fig 1 Vergelijking van duplex- en triplex-procesroutes

Met al deze ontwikkelingen zijn er momenteel verschillende processen beschikbaar om roestvast staal te maken. De beschikbare processen zijn onderverdeeld in drie groepen. Dit zijn de converterprocessen, converter met vacuümprocessen en vacuümprocessen.

Algemene principes voor het produceren van roestvrij staal

Ontkoling van roestvrij staal moet de oxidatie van chroom minimaliseren. Het is algemeen aanvaard dat wanneer zuurstof in roestvrij staal wordt geïnjecteerd, een mengsel van chroom en ijzer wordt geoxideerd. Ontkoling vindt plaats wanneer opgeloste koolstof de gevormde chroom- en ijzeroxiden vermindert. De ontkolingsvolgorde is dus

3O? (g) + 4Cr =2Cr?O?

Cr?O? + 3C =2Cr + 3CO (g)

Ontkoling vindt plaats op het oppervlak van opstijgende bellen die worden gevormd door het inerte gas dat wordt geïnjecteerd of op het oppervlak van chroomoxidedeeltjes die worden gereduceerd en CO genereren.

Ontkoling omvat technieken om chroomoxidatie te minimaliseren. Er zijn drie basistechnieken:temperatuur, verdunning en vacuüm.

De temperatuurtechniek werd gebruikt door EAF roestvrij staal te maken vóór de ontwikkeling van duplexprocessen. Naarmate de temperatuur stijgt, neemt het evenwichtsgehalte bij een bepaald chroomgehalte af. Dit leidt echter tot operationele problemen en hoge kosten.

De verdunningstechniek is die welke wordt gebruikt door de AOD en alle converterprocessen. De injectie van inert gas (argon of stikstof) verlaagt de partiële druk van CO-gas in het bad, waardoor hogere chroomgehalten in evenwicht kunnen zijn met lagere koolstofgehalten.

Door een vacuüm op het metaalbad aan te brengen, wordt ook CO verwijderd, waardoor een hoog chroomgehalte in evenwicht is met een laag koolstofgehalte. Het is vooral effectief wanneer het koolstofgehalte laag is.

Zorgvuldige controle van de slak, zoals deze bij de reactie wordt geproduceerd, is belangrijk. Eventueel niet door koolstof gereduceerd chroomoxide komt in de slak terecht, die een complexe spinel kan vormen. Daaropvolgende verwerking (reductie genoemd) is vereist om geoxideerde elementen zoals chroom, ijzer, mangaan enz. terug te winnen. De effectiviteit van de reductiestap is afhankelijk van vele factoren, waaronder de basiciteit en temperatuur van de slak, de mengomstandigheden in de converter en de oplossingskinetiek van de vaste toevoeging.

Keuze van procesroutes

Er zijn veel verschillende procesroutes beschikbaar voor het productieproces van roestvrij staal. Men moet uit deze routes kiezen op basis van vele factoren die de kapitaal- en bedrijfskosten bepalen. De keuze van de procesroute wordt beïnvloed door de beschikbaarheid van grondstoffen, het gewenste product, downstreamverwerking, bestaande winkellogistiek en kapitaaleconomie. Ook enige flexibiliteit in de procesroute is gewenst, aangezien deze factoren in de loop van de tijd kunnen veranderen. Over het algemeen kan de processtroom voor het maken van roestvrij staal worden geclassificeerd als duplex of triplex. Het duplexproces, waarbij EAF-staalproductie wordt gevolgd door raffinage in een converter, is meestal flexibel met betrekking tot de selectie van grondstoffen. Triplex-proces, waarbij EAF-staalproductie en raffinage van converters wordt gevolgd door raffinage met een vacuümsysteem, is vaak wenselijk wanneer het eindproduct zeer lage koolstof- en stikstofspecificaties heeft. Triplex-processen hebben doorgaans langere cyclustijden dan duplexprocessen, omdat er een extra overdracht is van procesomzetter naar vacuümeenheid. Het heeft ook de neiging om iets hogere vuurvaste kosten te hebben, omdat er twee ovens zijn die ontkoling uitvoeren.

Voor maximale flexibiliteit moet een winkel een processtroom hebben die zowel duplex- als triplexroutes kan bevatten. Dit biedt de meeste flexibiliteit in grondstoffen, productiecapaciteit en processtroom. In dit geval zullen alleen producten die vacuümraffinage nodig hebben om economische en/of kwaliteitsredenen een triplexroute gebruiken.

Verdunningsraffinageprocessen

In een convertor wordt ontkolen volgens het verdunningsprincipe. Er zijn verschillende converters op basis van de gebruikte gassen. Converters zijn ook aan de zijkant of aan de onderkant geblazen. Gebruikers van zijwaarts geblazen converters beweren dat zijwaarts blazen resulteert in hogere koolstofverwijderingsefficiënties (hoeveelheid zuurstof die reageert met koolstof gedeeld door de totale hoeveelheid geblazen gassen) in het bereik van 0,1 tot 0,005% koolstof, vanwege een langere verblijftijd van inerte gasbellen, en verbeterde ontzwaveling in het bereik van 0,005% tot minder dan 0,001% zwavel door verbeterde menging. De meest populaire verdunningsprocessen van converters worden hieronder beschreven

- AOD-converterproces - Het proces wordt beschreven in een apart artikel op link http://www.ispatguru.com/argon-oxygen-decarburization-process/

- K-BOP en K-OBM-S - Het K-BOP-proces van Kawasaki Steel Corporation begon als conventionele, door zuurstof geblazen BOF. Het werd aangepast om zeven onderste blaaspijpen van het type OBM (Q-BOP) te hebben. Deze blaaspijpen konden zuurstof met propaan blazen voor het koelen van de blaas. Door deze blaaspijpen kan ook poederkalk worden geïnjecteerd. Het K-OBM-S-proces ontwikkeld door Voest Alpine Industrieanlagenbau (nu Siemens VAI) en voortgekomen uit Kawasaki's K-BOP-proces. Het K-OBM-S-proces is gestart met blaasmonden in de bodem van de converter. Sommige installaties zijn echter side-blown reactoren. Zo is een K-OBM-S-converter van boven geblazen met een lans en met onder- of zijkant geblazen met tuyeres. Het lijkt erg op een moderne AOD. In het K-OBM-S-proces worden echter koolwaterstoffen, zoals aardgas of propaan, gebruikt voor de bescherming van de blaaspijpen en dit kan nuttig zijn om de levensduur van het vuurvaste materiaal te verlengen.

- Metal Refining Process (MRP)-converter -De MRP-converter is ontwikkeld door Mannesmann Demag Huttentechnik (nu SMS Siemag). Gesmolten vloeibaar staal, dat chroom en nikkel bevat, wordt in de MRP-converter geladen. Ontkoling wordt uitgevoerd met behulp van zuurstof en inerte gassen. In vroege ontwikkelingsstadia werden de gassen afwisselend door de blaasmonden in de bodem van de converter geblazen. De zuurstof wordt zonder verdunning met een inert gas in de smelt geblazen. De gewenste zuurstofstoot wordt gevolgd door blazen met alleen inert gas. De cyclus van zuurstofblazen gevolgd door de inerte slag wordt cyclische raffinage of pulseren genoemd en de ontwikkelaars beweren dat spoelen met puur inert gas kan leiden tot een lage CO-partiële druk en snellere ontkoling en dus een lagere chroomoxidatie en een lager siliciumverbruik voor reductie. De originele versie van de converter is nu geëvolueerd naar het MRP-L-proces waarbij alle zuurstof naar boven wordt geblazen en inert gas door de poreuze elementen in de bodem wordt geïnjecteerd. Door middel van een verwisselbare bodem kunnen de onderste blaaspijpen eenvoudig worden vervangen. Met onderste blaaspijpen is er minder kans op erosie op de zijwanden van de converter. In de afgelopen jaren zijn de MRP-L-eenheden gekoppeld aan een vacuümeenheid als onderdeel van het triplexproces voor het maken van roestvrij staal, met name die welke lagere koolstof- en stikstofniveaus vereisen.

- Creusot-Loire-Uddeholm (CLU) converter – Het CLU-proces is vergelijkbaar met het AOD-proces voor het maken van roestvast staal. Het maakt ook gebruik van vloeibaar staal van een EAF. De belangrijkste drijfveer voor de ontwikkeling ervan was het idee om stoom als verdunningsgas te vervangen in plaats van argon. De converter is bottom-blown en onderscheidt zich dus van de side-blown AOD-converter. De eerste commerciële installatie die het CLU-proces gebruikt, werd gebouwd in 1973. De ontkolingsperiode bestaat uit het injecteren van een zuurstof-stoommengsel. Het proces is energie-inefficiënt omdat de reactie van stoom met het gesmolten staalbad endotherm is. Chroomoxidatie is hoger dan in het AOD-proces wanneer de ontkoling wordt voortgezet onder ongeveer 0,18% koolstof. Hoewel het oorspronkelijke doel van het verminderen van het argonverbruik kan worden bereikt, leidt de verhoogde behoefte aan silicium voor de reductiestap niet noodzakelijk tot algehele kostenbesparingen. Verder bleek het gebruik van stoom gedurende de gehele periode tot ongewenste waterstofgehalten in het geraffineerde staal te leiden. Daarom zijn er praktijken ontwikkeld die verschillende hoeveelheden stoom, argon en stikstof gebruiken in het proces.

- Krupp gecombineerd blazen-roestvrij (KCB-S) proces - Vóór de komst van het AOD-proces werd de productie van roestvrij staal in de BOF-converter met behulp van de bovenste lans in de praktijk gebracht. Na de introductie van het AOD-proces heeft Krupp Stahl AG de converter aangepast, zodat het gecombineerd doorblazen van de lans en blaasmonden kan worden geoefend voor het raffineren van roestvast staal. Het proces werd Krupp gecombineerd blazen-roestvrij of KCB-S genoemd. De gelijktijdige introductie van procesgassen hielp hen de ontkolingssnelheid te verhogen. Het blazen door een bovenlans en door de blaaspijpen onder het badoppervlak hielp bij het bereiken van zeer hoge ontkolingssnelheden. De verhoogde ontkolingssnelheid leidde tot een reductie tot 30% van de raffinagetijden in vergelijking met een conventionele AOD alleen. Vloeibaar staal van EAF wordt in de converter geladen. Bij het begin van de slag wordt gelijktijdig zuivere zuurstof door de lans en de zijwandmondstukken geïnjecteerd. Nadat een gewenste procestemperatuur is bereikt, worden tijdens het blazen verschillende toevoegingen gedaan. De toevoegingen bestaan uit kalk, ijzerlegeringen en schroot. Nadat een kritisch koolstofgehalte is bereikt, wordt het zuurstofgehalte van het procesgas verlaagd door gebruik te maken van inerte gassen zoals stikstof of argon. Zuurstof tot inert gas verhoudingen van 4:1, 2:1, 1:1, 1:2 en 1:4 worden gebruikt terwijl ontkoling tot lagere niveaus wordt nagestreefd. Wanneer het koolstofgehalte van 0,15% is bereikt, wordt het gebruik van de lans stopgezet en worden de procesgassen alleen via de blaaspijpen ingevoerd. Wanneer het gewenste koolstofgehalte is bereikt, wordt de zuurstofstoot stopgezet en wordt silicium toegevoegd als ferrosilicium om chroomoxide in de slak te verminderen en om de vereiste siliciumspecificatie te bereiken. De toevoeging van kalk en andere vloeimiddelen met het ferrosilicium leidt tot verlaging van het gehalte aan opgeloste zuurstof en bevordert de ontzwaveling.

- Argon secundair smelten (ASM) converter - Dit proces is ontwikkeld door MAN GHH in Duitsland. Het is vergelijkbaar met het AOD-proces, behalve dat de blaaspijpen zich op de bodem van het vat bevinden. Bij gebruik van van bovenaf geblazen zuurstof wordt dit geïdentificeerd als het ASM-L-proces.

- Sumitomo boven- en onderblaasproces (STB) converter – Sumitomo Metal Industries heeft het Sumitomo boven- en onderblaasproces (STB) ontwikkeld. Het is ontwikkeld om de nadelen van een zuiver boven- of zuiver onderblaasproces te ondervangen door de twee concepten in één proces te combineren. Het probeerde ook twee nadelen van het AOD-proces destijds te overwinnen:erosie van de blaaspijp en beperkte zuurstofstroom. De extra toevoer van zuurstofrijke gassen uit de bovenste lans leidde tot kortere ontkolingstijden.

- Top mixed bottom inerte (TMBI) converter – In dit proces is de converter uitgerust met onderste tuyeres om alleen inerte gassen zoals argon of stikstof te injecteren. Het grootste deel van het procesgas wordt via de bovenste lans ingevoerd. De bovenste lans kan worden gebruikt om het gewenste gasmengsel in te brengen. Het proces wordt top mixed bottom inert (TMBI) genoemd. Het proces is vergelijkbaar met de andere processen waarbij gecombineerd gas wordt geblazen in een convertor. De fabriek die door Allegheny Ludlum met dit proces wordt geëxploiteerd, heeft kernloze inductieovens die koolstofstaalschroot smelten en chroomvrij ruwijzer leveren aan de BOF-converters.

- Gecombineerde convertor- en vacuümeenheden - De hierboven besproken convertorprocessen hebben één nadeel, omdat roestvrij staal met zeer lage koolstof- en stikstofresiduen moeilijk te produceren is. De ontkolingsperiode wordt langer, terwijl de chroomoxidatie en het argonverbruik toenemen naarmate de gewenste koolstof- en stikstofniveaus afnemen. Sommige staalproducenten hebben geprobeerd dit nadeel te ondervangen door in de zeer late stadia van het ontkolingsproces vacuüm op de convertor aan te brengen. Het concept werd ook gepromoot door Leybould-Heraus als alternatief voor AOD of VOD. Het concept van het toepassen van vacuüm op een converter wordt nagestreefd door de installatie van AOD/VCR door Daido in de fabrieken in Shibukawa en Chita en door Nippon Steel in de fabrieken in Hikari. De AOD-VCR werkt als een conventionele AOD tot 0,08 % – 0,10 % C. Het proces wordt gestopt voor bemonstering en er wordt een vacuümdeksel geplaatst. Het deksel is afgedicht aan een flens die zich ongeveer halverwege het conische gedeelte van de converter bevindt. Een vacuüm wordt getrokken en gebruikt voor de rest van de ontkoling en reductie. De ontzwaveling wordt uitgevoerd in de gietlepel voorafgaand aan de AOD-lading. De belangrijkste voordelen van dit proces ten opzichte van convertorprocessen zijn een lager argon- en siliciumverbruik. Nadelen zijn onder meer een hoger verbruik van vuurvast materiaal, een verminderd vermogen om schroot te smelten en extra onderhoud en kosten in verband met stoomproductie. In vergelijking met afzonderlijke converter- en VOD-units heeft de AOD-VCR hogere bedrijfskosten (silicium, vuurvast materiaal en argon), een lagere productiviteit en een hoger stikstofgehalte. Kapitaalkosten kunnen iets lager zijn dan bij twee afzonderlijke eenheden.

Vacuümraffinageprocessen

Het gebruik van vacuüm voor het ontkolen van staal werd in Duitsland ontwikkeld. De vroege processen omvatten RH-ontgassing, DH-ontgassing en de Allegheny vacuümraffinage (AVR) als een tweede stap in het duplexproces. Deze processen omvatten het verlagen van de druk boven het staalbad om de ontwikkeling van koolmonoxidegas te bevorderen. De vloeibare roestvaste staalsoorten die in het vacuümproces gaan, bevatten over het algemeen koolstof van ongeveer 0,5% of minder. De meeste vacuümprocessen worden uitgevoerd in een kamer met een pollepel vol metaal, in tegenstelling tot een afzonderlijk raffinagevat dat wordt gebruikt in de verdunnings-/converterprocessen.

Halverwege de jaren zestig werd het vacuümontkolingsconcept gebruikt door Allegheny Ludlum Steel Corporation om het Allegheny vacuümraffinageproces te ontwikkelen. Dit proces werd niet-concurrerend met de introductie van het AOD-proces en werd stopgezet.

Vroege duplexprocessen waarbij vacuümverwerking als tweede stap werd gebruikt, waren te traag en hadden een zeer beperkte flexibiliteit met betrekking tot de te gebruiken grondstoffen. De vacuümprocessen konden de stijgende productiviteit van EAF's niet bijhouden en de bedrijfskosten waren hoog. Vandaar dat latere ontwikkelingen zich concentreerden op het gebruik van converters om het vloeibare staal van EAF's te ontkolen als een tweede fase, gevolgd door vacuümontgassing voor de afwerkingsfase. Dergelijke processen staan bekend als triplexprocessen voor het maken van roestvrij staal, omdat ze drie processen gebruiken om de gewenste afgewerkte chemie te bereiken.

Nippon Steel Corporation introduceerde het RH-OB-proces voor het maken van roestvast staal. Heet metaal uit een hoogoven werd naar een BOF-converter gevoerd waar het metaal werd gelegeerd met chroom en afgeblazen tot een koolstofgehalte van 0,5% – 0,6%. De laatste ontkoling werd uitgevoerd met behulp van het RH-OB-proces. Nippon Steel heeft een bestaande RH-ontgasser, die werd gebruikt voor koolstofstaal, omgebouwd, zodat zuurstof onder vacuüm kon worden geïnjecteerd.

Thyssen in Duitsland ontwikkelde halverwege de jaren zestig het proces van vacuümzuurstofontkoling (VOD). In de vroege stadia van zijn ontwikkeling werd VOD gebruikt om gesmolten legering uit de EAF te ontkolen. Later werd de voorlopige ontkoling uitgevoerd in een BOF en werd het EAF-BOF-VOD triplexproces productiever. In het begin van de jaren zeventig wijzigde Kawasaki Steel Corporation het VOD-proces met behulp van meerdere poreuze plug-bubblers in de pollepel. Ze noemden dit het SS-VOD-proces (sterk roeren VOD). In 1988 wijzigde ALZ in België de faciliteiten om roestvrij staal te maken door een triplexproces bestaande uit EAF-smelten, MRP-L-converter en VOD-proces.

De belangrijkste voordelen van de vacuümprocessen zijn onder meer een laag verbruik van argon en een lage oxidatie van chroom tijdens de uiteindelijke ontkoling tot een laag koolstofgehalte. Dit laatste heeft geleid tot een lager verbruik van reductie-elementen voor de terugwinning van chroom uit slakken. Het krioelen van staal uit de pollepel die in de vacuümprocessen wordt gebruikt, elimineert de opname van stikstof en zuurstof uit de lucht die gepaard gaat met het aftappen van de converters. Het SS-VOD-proces, vanwege het sterke roeren dat wordt bereikt met behulp van meerdere bubblers in de pollepel, verbeterde het vermogen om nog lagere niveaus van koolstof, stikstof en waterstof te produceren bij hogere chroomniveaus.

Een groot nadeel van VOD-verwerking is dat het minder flexibel is dan een AOD- of ander converterproces met betrekking tot het gebruik van grondstoffen.

Veel staalproducenten hebben zich ook gerealiseerd dat vacuümprocessen vaak hoge bedrijfskosten hebben en niet kunnen concurreren met het gemak waarmee een convertorproces bij atmosferische druk kan worden uitgevoerd. De vacuümprocessen, met name het SS-VOD-proces, hebben echter het unieke vermogen om lagere koolstof- en stikstofgehalten in roestvrij staal te bereiken, wat niet gemakkelijk kan worden bereikt door het AOD-proces of andere converterprocessen

Directe productie van roestvrij staal

In de afgelopen jaren zijn er pogingen gedaan om chroom- en nikkelertsen te gebruiken voor het maken van roestvrij staal in plaats van de ferrolegeringen. In Japan hebben een aantal bedrijven dergelijke processen ontwikkeld en gebruiken deze commercieel.

De directe productieprocessen van roestvrij staal vereisen minder schroot en ferrolegeringen en kunnen worden overwogen wanneer het roestvrij staalschroot en de ferrolegeringen niet gemakkelijk in voldoende hoeveelheden beschikbaar zijn. Chroom- en nikkelertsen zijn echter nodig en kunnen worden gebruikt in een geïntegreerde staalfabriek waar het ruwijzer beschikbaar is. De processen zijn kapitaalintensiever dan de andere processen. Daarom zal hun implementatie in andere fabrieken en locaties waarschijnlijk beperkt zijn.

Productieproces

- Wat is RVS-passivering?

- Hoe roestvrij staal wordt gemaakt

- Een inleiding tot austenitisch roestvrij staal

- Roestvrij staal

- Inconel versus roestvrij staal

- Koolstofstaal versus roestvrij staal

- Meer over roestvrij staal

- Monel versus roestvrij staal

- Zacht staal versus roestvrij staal

- Wat is roestvrij staal?

- Antibacterieel roestvrij staal