Staaf, staaf en draadtrekken

Bar-, staaf- en draadtrekken

Tekenen is een metaalbewerkingsproces dat een stalen werkstuk vormt door de doorsnede ervan te verkleinen. Dit wordt bereikt door het werkstuk door een matrijs met een kleiner dwarsdoorsnede-oppervlak dan het werkstuk te dwingen. Tijdens het trekken wordt het werkstuk door de matrijs getrokken door middel van een trekkracht die wordt uitgeoefend aan het uitgangseinde van de matrijs. Wanneer een stalen werkstuk wordt getrokken, wordt het bij kamertemperatuur getrokken. Op dat moment wordt het koud bewerkt of koud gesmeed. Door de koude bewerking tijdens het trekken veranderen de geometrische en mechanische eigenschappen van het staalmateriaal, worden de dwarsafmetingen verminderd (bijv. diameter) en de lengte vergroot zonder volumeverandering (afvalvrije verwerking). Als gevolg van plastische vervorming in de trekmatrijs, wordt staalmateriaal ook versterkt, wat een toename van sterkte-eigenschappen en afname van plastische eigenschappen betekent. Vervorming bij het tekenen wordt beïnvloed door een aantal factoren, waarvan de chemie, de sterkte van het materiaal, de temperatuur, de naderingshoek, de smering, de treksnelheid, de wrijvingscoëfficiënt, de levensduur en de slijtage van de matrijs en de vermindering van het oppervlak de belangrijkste zijn.

Draadtrekken is in de eerste plaats hetzelfde als staaftrekken, behalve dat het gaat om materiaal met een kleinere diameter dat kan worden opgerold. Het wordt over het algemeen uitgevoerd als een continue bewerking op de trekbank. Het proces van draadtrekken is in de loop der jaren weinig veranderd. Het gebruikt een combinatie van een matrijs en/of een reeks matrijs om draad naar een geselecteerde meter te trekken.

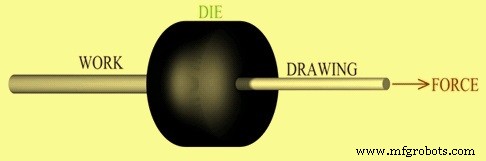

Het principe van het proces wordt getoond in Fig 1.

Principe van afb. 1 tekenproces

Principe van afb. 1 tekenproces

Het tekenproces heeft de volgende doelstellingen

- Vervaardiging van getrokken producten in de vorm van staven of draden met een zeer specifieke en nauwkeurige dwarsdoorsnede-afmetingen.

- Verbeteren van het afgewerkte oppervlak en verwijderen van kalkaanslag van de staaf of staaf. Het verkrijgen van een glad, helder oppervlak.

- Verbetering van de treksterkte en het verkrijgen van specifieke mechanische eigenschappen in het afgewerkte staalmateriaal

- Zorgt voor een meer consistente ronde vorm aan het afgewerkte staalmateriaal.

Proces van tekenen

Het tekenproces bestaat uit de volgende drie stappen

Voorbereidende bewerkingen - Tijdens voorbereidende bewerkingen wordt aanvankelijk de oppervlaktereiniging van de staaf of staaf van schalen uitgevoerd die het gevolg zijn van de eerdere metallurgische processen zoals walsen of warmtebehandeling enz., Wordt uitgevoerd. De gebruikelijke methode is de mechanische reiniging, het zogenaamde kogelstralen bestaande uit het verwijderen van kalkaanslag met staalschuurmiddelen. Bij deze technologie wordt materiaal geraakt door met hoge energie geschoten stalen schuurmiddelen. Dit gebeurt in gespecialiseerde machines, zogenaamde straalmachines. De straalmachines zijn uitgerust met zeer effectieve ventilatiesystemen die het binnendringen van kalkaanslag in de atmosfeer voorkomen. Kogelstralen is een milieuvriendelijke methode. Oppervlaktereiniging kan ook worden gedaan door zuurbeitsen, spoelen en drogen. Dit heeft echter normaliter niet de voorkeur aangezien eventueel achterblijvend zuur op de grondstof moet worden geneutraliseerd door deze onder te dompelen in een kalkbad. Het proces is ook niet milieuvriendelijk.

Na het verwijderen van de schaal wordt de diameterverkleining van het hoofdeinde gedaan door te wijzen of door te forceren. Het is noodzakelijk om het uiteinde te richten om te beginnen met tekenen om materiaal in de matrijs te steken en het vast te pakken door de hond van de tekenbank naar binnen te trekken. Eindaanwijzen kan b.v. door verspanen, duwen in een horizontale hydraulische pers of walsen. Puntige uiteinden worden na het tekenen afgesneden.

Vervolgens wordt het voorlopige rechttrekken van staaf en staaf uitgevoerd. Dit wordt meestal gedaan door wals- of cilindrische richtmachines.

Trekproces - Afhankelijk van het invoermateriaal en de gebruikte apparatuur kan het trekproces worden uitgevoerd - staaf tot staaf, staaf tot staaf, walsdraad tot staaf of walsdraad tot draad in een spoel.

De puntige staaf of walsdraad wordt door de matrijs getrokken. Terwijl het getrokken materiaal door de matrijs wordt getrokken, blijft het volume hetzelfde, dus als de diameter afneemt, neemt de lengte toe. Gewoonlijk heeft de staaf of walsdraad meer dan één trek nodig, door achtereenvolgens kleinere matrijzen, om de gewenste maat te bereiken. De Amerikaanse draadmeterschaal is hierop gebaseerd. Dit kan op kleine schaal met een trekplaat, of op grote commerciële schaal met geautomatiseerde machines. Het proces van draadtrekken verandert materiaaleigenschappen als gevolg van koud werken. De oppervlaktevermindering in kleine draden is over het algemeen 15% tot 25% en in grotere draden is 20% tot 45%. De exacte matrijsvolgorde voor een bepaalde taak is een functie van de oppervlaktevermindering, de maat van de ingangsdraad en de maat van de uitgangsdraad. Naarmate de oppervlaktevermindering verandert, verandert ook de volgorde van de dobbelstenen.

Zeer fijne draden worden meestal in bundels getrokken. In een bundel worden de draden gescheiden door een metaal met vergelijkbare eigenschappen, maar met een lagere chemische weerstand, zodat het na het trekken kan worden verwijderd. Als de oppervlaktevermindering groter is dan 50%, vereist het proces meestal een tussenstap van gloeien voordat het opnieuw kan worden getekend.

Draadtrekmachines met een enkel blok bevatten middelen om de matrijzen nauwkeurig op hun plaats te houden en om de draad gestaag door de gaten te trekken. Het gebruikelijke ontwerp bestaat uit een gietijzeren bank of tafel met een beugel die rechtop staat om de matrijs vast te houden, en een verticale trommel die roteert en door de draad om het oppervlak te wikkelen, deze door de matrijs trekt, waarbij de draadspiraal wordt opgeslagen op een andere trommel of 'swift' die achter de matrijs ligt en zo snel als nodig van de draad afrolt. De draadtrommel of 'blok' is voorzien van middelen om deze snel te koppelen of te ontkoppelen aan zijn verticale as, zodat de beweging van de draad onmiddellijk kan worden gestopt of gestart. Het blok is ook taps toelopend, zodat de draadspiraal gemakkelijk naar boven kan worden weggeschoven als u klaar bent. Voordat de draad aan het blok kan worden bevestigd, moet een voldoende lengte ervan door de matrijs worden getrokken; dit wordt bewerkstelligd door een paar grijptangen aan het uiteinde van een ketting die om een draaiende trommel is gewikkeld, zodat de draad wordt getrokken totdat er voldoende is, twee of drie keer op het blok kan worden opgerold, waar het uiteinde wordt vastgezet met een kleine schroefklem of ondeugd. Wanneer de draad op het blok ligt, wordt deze in beweging gebracht en wordt de draad gestaag door de matrijs getrokken; het is erg belangrijk dat het blok gelijkmatig ronddraait en dat het recht loopt en met een constante snelheid aan de draad trekt, anders treedt er ‘ruk’ op waardoor de draad verzwakt of zelfs breekt. De snelheden waarmee draad wordt getrokken, variëren sterk, afhankelijk van het materiaal en de mate van reductie.

Machines met doorlopende blokken verschillen van machines met één blok doordat ze een reeks matrijzen hebben waardoor de draad op een continue manier wordt getrokken. Door de rek en slip verandert de snelheid van de draad na elke opeenvolgende hertrekking. Deze verhoogde snelheid wordt opgevangen door voor elk blok een andere rotatiesnelheid te hebben. Een van deze machines kan 3 tot 12 matrijzen bevatten. De bewerking om de draad door alle matrijzen en rond de blokken te rijgen, wordt 'oprijgen' genoemd. De voorzieningen voor smering omvatten een pomp die de matrijzen vol laat lopen, en in veel gevallen lopen ook de onderste delen van de blokken in smeermiddel.

Vaak zijn tussentijdse gloeibehandelingen nodig om de effecten van koud werken tegen te gaan en om verder trekken mogelijk te maken. Een laatste uitgloeiing kan ook worden gebruikt op het eindproduct om de ductiliteit en elektrische geleidbaarheid te maximaliseren.

Afwerkingswerkzaamheden – Afwerkingswerkzaamheden omvatten snijden en bijsnijden, rechttrekken, afwerken van uiteinden zoals afschuinen, inspectie zoals NDT enz., bescherming tegen corrosie en verpakken en verzenden.

Smering

Een goede smering is essentieel bij het tekenen om de levensduur van de matrijs te verbeteren, de trekkrachten en temperatuur te verminderen en de oppervlakteafwerking te verbeteren. Hieronder volgen verschillende smeermethoden.

- Nat trekken - De matrijzen en draad of staaf zijn volledig ondergedompeld in smeermiddel

- Droogtrekken - De draad of staaf gaat door een container met smeermiddel die het oppervlak van de draad of staaf bedekt

- Metaalcoating – De draad of staaf is gecoat met een zacht metaal dat als vast smeermiddel fungeert

- Ultrasone trillingen - De matrijzen en doornen worden getrild, wat helpt om krachten te verminderen en grotere reducties per passage mogelijk te maken

Er worden verschillende smeermiddelen, zoals olie, gebruikt. Een andere smeermethode is om de draad onder te dompelen in een kopersulfaatoplossing, zodat er een koperfilm wordt afgezet die een soort smeermiddel vormt. In sommige draadklassen blijft het koper na de laatste tekening over om roest te voorkomen of om gemakkelijk te kunnen solderen.

Tekenmallen

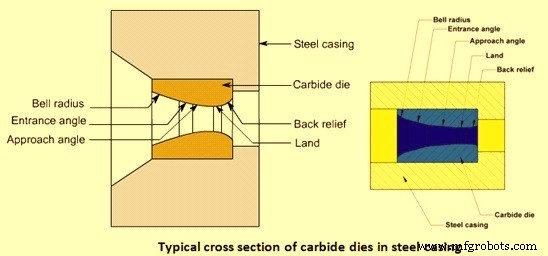

Tekenmatrijzen zijn meestal gemaakt van gereedschapsstaal, wolfraamcarbide of diamant, waarbij wolfraamcarbide en vervaardigde diamant de meest voorkomende zijn. Voor het trekken van zeer fijne draad wordt een eenkristal-diamantmatrijs gebruikt. Voor staaldraadtrekken wordt een wolfraamcarbide-matrijs gebruikt. De matrijzen zijn geplaatst in een stalen behuizing, die de matrijs ondersteunt en gemakkelijke matrijswisselingen mogelijk maakt. Matrijshoeken variëren meestal van 6 graden tot 15 graden en elke matrijs heeft ten minste 2 verschillende hoeken:de intredehoek en de naderingshoek. Draadmatrijzen worden meestal met kracht gebruikt om de draad er doorheen te trekken. Aan beide uiteinden van de matrijs bevinden zich draadspoelen die de draad met een kleinere diameter trekken en oprollen. Fig 2 geeft een typische doorsnede van trekmatrijzen in stalen behuizing.

Fig 2 Dwarsdoorsnede van tekenmallen

Tekenapparatuur en gebruik van getrokken draden

Er zijn verschillende soorten tekenmachines. Deze zijn als volgt gegroepeerd.

- Tekenframes

- Stierenblokken en motorblok

- Meerdere tekenmachines

- Fijndraadmachines

- Turks hoofdvormige draadtrekmachines

- Banken tekenen.

De hulpapparatuur die met draadtrekmachines moet worden bevestigd, bestaat uit afwikkelhaspels, veiligheidsstop, lassers, aanwijzer, richt- en snijmachines, roterende stijltangen en rolrichters enz.

Getrokken draad is in veel toepassingen verder dan wat we normaal zouden denken, zoals elektrische draad en tv-kabels. Alle soorten veren zijn bijvoorbeeld gemaakt van getrokken draad; evenals wapeningsstaaf die wereldwijd voor de bouw wordt gebruikt. Paperclips en nietjes zijn gemaakt van dun getrokken draad. Spaken op wielen, draadborstels, metalen handgrepen zijn ook gemaakt van getrokken draad. Er zijn letterlijk duizenden afgewerkte producten die afhankelijk zijn van getrokken draad. Om aan deze steeds groeiende behoefte te voldoen, worden jaarlijks vele miljoenen kilometers draad getrokken door metaalverwerkende bedrijven. Om deze reden is draadtrekken een uiterst kostengevoelige en competitieve markt. De bedrijven die draadtrekapparatuur en procesapparatuur over de hele wereld maken, zijn op hun beurt zeer afgestemd op de verbetering van de productiviteit en de efficiëntie van de apparatuur.

Productieproces

- Wat is koud tekenen?

- Legering 25 staaf en staaf TB00 (C17200)

- Legering 25 staaf en staaf TD04 (C17200)

- Legering 25 staaf en staaf TF00 (C17200)

- Legering 25 staaf en staaf TH04 (C17200)

- Alloy 165 (C17000) TB00 Hengel en Bar

- Alloy 165 (C17000) TD04 Hengel en Bar

- Alloy 165 (C17000) TF00 Hengel en Bar

- Legering 165 (C17000) TH04 staaf en staaf

- Legering 3 (C17510) TB00 staaf en staaf

- Alloy 3 (C17510) TD04 Hengel en Bar