Automatisering in de staalindustrie

Automatisering in de staalindustrie

Staal is een legering van ijzer die gewoonlijk minder dan 1% koolstof bevat. Door zijn veelzijdige eigenschappen en zijn recyclingmogelijkheden is staal het basismateriaal voor duurzame ontwikkeling in de moderne industriële samenleving. Het biedt een breed scala aan toepassingen in bijna alle belangrijke sectoren van de industrie, zoals de fabricage van apparaten en machines, de bouw van bruggen en gebouwen, energie- en milieutechniek, en de auto- en transportindustrie.

Staal is en blijft het belangrijkste techniek- en constructiemateriaal in de moderne tijd. De staalindustrie is een zeer dynamische industriële sector. Er worden verdere stappen gezet om de hulpbronnen- en energie-efficiëntie te verhogen, de uitstoot te verminderen en te zorgen voor veilige en gezonde werkomgevingen. Om dit te bereiken, moet de staalindustrie uitblinken in de huidige omgeving, die een zeer dynamische en interactieve zakelijke omgeving is. Marktomstandigheden, nieuwe productvereisten, grondstofkosten en procesbeheer enz. hebben allemaal invloed op de prestaties van de staalindustrie.

De staalindustrie is een belangrijke motor van de economie en moet daarom efficiënt worden beheerd. Verder zijn er zware investeringen nodig en daarom is het essentieel dat het economisch werkt om het gezond te houden. Haar producten zijn onmisbaar voor andere industrieën zoals automotive en bouw. Kwaliteit, betrouwbaarheid en economische efficiëntie bij de productie van staalproducten kunnen alleen worden gegarandeerd door middel van geautomatiseerde productiefaciliteiten.

De processen van de staalindustrie zijn zeer energie-intensief en bestaan uit veel complexe eenheidsbewerkingen. IJzererts en steenkool moeten worden voorbehandeld voordat ze in een reactor worden gevoerd, en vloeibare metalen uit verschillende reactoren moeten zorgvuldig worden behandeld. Verder vloeibaar staal moet worden omgezet in vaste vorm en vervolgens worden gewalst tot eindproducten. Elk van deze operaties heeft een belang bij de kwaliteit van het geproduceerde staal en moet ook voortdurend worden gecontroleerd. Er zijn veel systemen beschikbaar voor het bewaken en regelen van de werking van elke unit. De procesbesturingssystemen in de staalindustrie variëren van handmatige besturing tot volledig geautomatiseerde besturingen.

De processen in de staalindustrie moeten worden uitgerust met twee soorten technologieën, namelijk (i) basistechnologieën en (ii) geavanceerde technologieën.

Basistechnologieën zijn die technologieën die fundamenteel zijn voor de productieprocessen. Het zijn over het algemeen de traditionele technologieën die zijn ontwikkeld op basis van wetenschappelijke principes. Het zijn die technologieën die nodig zijn voor de productie van het product op het vereiste productiviteits- en efficiëntieniveau met een laag specifiek verbruik van inputmaterialen. Basistechnologieën bestaan normaal gesproken uit chemische, mechanische, metallurgische of productietechnologieën.

De geavanceerde productietechnologieën van vandaag gebruiken de volgende vijf technologische hulpmiddelen om het grootste potentieel te hebben om de kwaliteit van de producten te beïnvloeden, naast het beïnvloeden van de verbetering van de productiviteit en procesefficiëntie.

- Automatisering – In het productieproces wordt een nieuwe generatie automatiseringssystemen gebruikt die het productieproces vaak via informatietechnologie koppelen aan afstandsbedieningssystemen. Deze nieuwe automatiseringssystemen zijn uitgerust met contactloze of contactloze sensoren en gestandaardiseerde interfaces, en in sommige gevallen elimineren ze menselijke tussenkomsten volledig. Dit helpt bij het elimineren van de kwaliteitstekorten in de producten die door menselijke fouten zijn geïntroduceerd. Automatisering maakt het ook mogelijk om het product op een kosteneffectieve manier met betere precisie en nauwe toleranties te vervaardigen.

- Geïntegreerde computationele materiaaltechniek - Deze tool maakt computermodellen om de eigenschappen van de producten te simuleren. Door de productieprocessen uit te rusten met deze modellen, helpt het niet alleen bij de productie van de producten die voldoen aan de specificatie-eisen, maar vermindert het ook het afkeurpercentage van producten. Deze tool helpt de processtabilisatie zeer snel tijdens de start van het productieproces. Het vermindert ook de testbelasting van het product na de fabricage. Dit helpt ook het proces om producten op een betere, snellere en goedkopere manier te produceren.

- Digitale productie – Digitalisering van controles tijdens het productieproces helpt bij het identificeren en automatisch corrigeren van de gebreken in de producten tijdens elke stap van het productieproces. Dit verbetert op zijn beurt de acceptatiegraad van het product.

- Industrieel internet en flexibele automatisering - Met behulp van dergelijke automatisering kan proceshardware aan elkaar worden gekoppeld, zodat de apparatuur en machines met elkaar kunnen communiceren en de productkwaliteit automatisch kunnen aanpassen op basis van gegevens die door sensoren worden gegenereerd. >

- Additief fabricageproces - Dit is een zeer geavanceerd hulpmiddel dat driedimensionale objecten creëert op basis van digitale modellen door achtereenvolgens dunne lagen materiaal af te zetten. Het gebruik van deze tool elimineert de productie van producten die afwijken van de maattoleranties volledig.

Automatisering maakt weliswaar deel uit van de geavanceerde technologieën, maar vaak worden de termen geavanceerde technologieën en automatisering door elkaar gebruikt. In dit artikel worden beide termen ook door elkaar gebruikt.

Geavanceerde productietechnologieën helpen bij het voldoen aan een aantal behoeften van de staalindustrie. Deze nieuwe procestechnologieën verhogen de productiviteit en het reactievermogen naar de klanten toe doordat de staalfabrieken de productieprocessen snel en eenvoudig kunnen aanpassen en aanpassen aan de eisen van de klant. Hierdoor kunnen de staalfabrieken uit de productieprocessen een grotere diversiteit aan producten genereren. Deze geavanceerde technologieën combineren de efficiëntie van massaproductie met productie op maat met producten die speciaal zijn gemaakt om aan de behoeften van de klanten te voldoen. Dit is enigszins moeilijk en vaak onbetaalbaar om te doen bij het gebruik van conventionele technologieën tijdens de productieprocessen.

Toepassing van geavanceerde technologieën op de basistechnologieën in de fabricageprocessen is een recente trend. Geavanceerde productietechnologietoepassingen hebben een grote impact op de productkwaliteit. Snelle vooruitgang in informatietechnologie, sensoren en nanomaterialen verlagen niet alleen de kosten van geavanceerde productieprocessen dramatisch, maar verbeteren ook hun prestaties aanzienlijk met betrekking tot de kwaliteit van de producten. Langzaam maar zeker begint de digitalisering door te dringen in alle aspecten van de productieprocessen, van engineering tot beheer van de toeleveringsketen tot de werkvloer, waardoor productiesystemen intelligenter en beter genetwerkt worden en meer gericht op productkwaliteit. Dit helpt de staalindustrie niet alleen om de productiviteit te verbeteren, maar ook om beter in te spelen op veranderende klantbehoeften.

Het woord ‘automatisering’ is afgeleid van de Griekse woorden ‘Auto’ (zelf) en ‘Matos’ (bewegend). Automatisering is dus het mechanisme voor systemen die “uit zichzelf bewegen”. Afgezien van deze oorspronkelijke betekenis van het woord, bereiken geautomatiseerde systemen echter ook aanzienlijk betere prestaties dan wat mogelijk is met handmatige systemen, in termen van kracht, precisie en bedieningssnelheid. Vandaar dat automatisering normaal gesproken verwijst naar de volledige of gedeeltelijke vervanging van een functie die eerder werd uitgevoerd door de menselijke operator.

Van oudsher is automatisering een efficiënte manier gebleken om kosteneffectieve productie te realiseren in de productie, maar ook in de procesindustrie zoals de staalindustrie. Over het algemeen heeft automatisering ook mensen verlost van zware, gevaarlijke, complexe, saaie en tijdrovende taken. Automatisering is ook uitgebreid, niet alleen in het eigenlijke productieproces van de staalindustrie, maar ook in ondersteunende taken (bijvoorbeeld materiaalbehandeling, transport en opslag, enz.). Verder kan automatisering oplossingen bieden in zeer tijdkritische situaties waarin er onvoldoende tijd is voor een menselijke operator om te reageren en passende maatregelen te nemen of in andere soorten situaties waarin de mens onvoldoende blijkt te zijn in een of meer aspecten.

Automatisering wordt gedefinieerd als een reeks technologieën die resulteert in de bediening van machines en systemen zonder noemenswaardige menselijke tussenkomst en prestaties levert die superieur zijn aan handmatige bediening.

Automatisering bestaat uit elektromechanische technieken (computers) die op de processystemen worden toegepast ten behoeve van de besturing van de productieprocessen om een menselijke operator te ontlasten of te vervangen. Deze definitie is breed in de bedoeling van automatisering, maar is gefocust in zijn vorm:computers. Computers vormen de huidige generatie besturingssystemen en er zal in de volgende steeds meer op worden vertrouwd om automatische gegevensverwerking uit te voeren en operators te voorzien van informatie die cruciaal is voor effectieve besluitvorming.

Automatiseringssystemen gebruiken veldinstrumenten en sensoren voor het verzamelen van gegevens en de overdracht ervan naar de verwerkingseenheid die na analyse van de gegevens signalen naar de regelapparatuur stuurt met het doel de procesparameters te regelen, zodat deze parameters binnen de aanvaardbare limieten worden gehouden.

Doelen van automatisering zijn onder meer verhoging van de betrouwbaarheid en operationele beschikbaarheid van productielijnen. In feite wordt automatisering toegepast op mens-machine (mens-computer) systemen voor verschillende doeleinden, waaronder (i) verbeterde prestaties, (ii) verbeterde operationele veiligheid en (iii) grotere besparing van arbeidskrachten. De prestaties van systemen kunnen worden verbeterd door aan een computer functies toe te wijzen die mensen niet kunnen uitvoeren vanwege inherente beperkingen in fysieke en mentale capaciteiten. Dynamische processen die te complex zijn voor menselijke operators om handmatig op te reageren, moeten bijvoorbeeld worden bereikt door middel van automatisering. De systeemprestaties kunnen ook worden verbeterd door aan een computer functies toe te wijzen die menselijke operators kunnen uitvoeren, maar die niet geschikt zijn voor of die hoge werklast en stress veroorzaken.

De rol van het automatiseringssysteem in de staalindustrie omvat een soepele, nauwkeurige en stabiele werking van de productieprocessen, die in principe worden gebruikt om afgewerkte staalproducten te produceren uit ruwe/halffabrikaten met behulp van energie, mankracht en apparatuur en infrastructuur. Aangezien de staalindustrie in wezen een "systematische economische activiteit" is, is het fundamentele doel van de industrie om winst te maken die kan worden gemaximaliseerd door kwaliteitsproducten in grotere volumes te produceren met minder productiekosten en tijd, en dus de inzet van een automatiseringssysteem in de staalindustrie wordt essentieel.

Voordelen van automatisering zijn onder meer (i) beheersing van het productieproces, (ii) verbetering van het productieproces, met name het stabieler maken van het proces door te zorgen voor bedieningsgemak, (iii) verbetering van de productiviteit, (iv) vermindering van de productiecyclus van grondstoffen voor het product, (iv) vermindering van het specifieke verbruik van materialen en energie, (v) verbetering van de kwaliteit van het product, (vi) vermindering van de productiekosten, (vii) verbetering van de gezondheid van apparatuur , (viii) milieubeheer, en (ix) veiligheid van operators en apparatuur. De operationele veiligheid van technologisch geavanceerde systemen die in de moderne staalindustrie veel voorkomen, kan worden verbeterd door automatisering die menselijke fouten uit systemen probeert te verwijderen door operators te vervangen door vrijwel onfeilbare machines. Automatisering resulteert in verhoogde menselijke capaciteit en productiviteit, en vermindering van de werklast en vermoeidheid van de machinist.

Nadelen van het gebruik van automatisering in de staalindustrie zijn onder meer (i) lage werktevredenheid van de operator, (ii) het nalaten van de operator om kritieke systeemgebeurtenissen bij te wonen (waakzaamheid), (iii) te grote afhankelijkheid van de operator op de geautomatiseerde systemen (zelfgenoegzaamheid), (iv) lage vaardigheid van operators in noodgevallen die handmatige overname vereisen (verval van vaardigheden), en (v) verlies van bewustzijn van het systeem van de operator. In feite beschouwt het management van sommige staalfabrieken automatisering als het reduceren van de status van de rol van de operator tot een knopdrukker, waardoor hij zijn kennis en ervaring bij het beheersen van de processen niet meer kan gebruiken. Deze valkuil van passief functioneren van operators onder automatisering veroorzaakt bij operators (i) gebrek aan waakzaamheid, (ii) zelfgenoegzaamheid en (iii) verliezen in termen van (manuele) vaardigheden en situatiebewustzijn.

Ondanks technologische vooruitgang om geautomatiseerde productieprocessen te ontwikkelen die functies efficiënter, betrouwbaarder of nauwkeuriger of tegen lagere kosten kunnen uitvoeren dan menselijke operators in de staalindustrie, heeft automatisering de mensen in de productieprocessen nog steeds niet vervangen. In lekentermen is het echter gemakkelijk om te denken dat geautomatiseerde systemen mensen niet omvatten. Bij de meeste van deze "onbemande" systemen, zoals automatische assemblage van printplaten, zijn menselijke operators echter betrokken bij toezichthoudende of toezichthoudende taken.

De toezichthoudende controle die de mens als toezichthouder kan zien als een of meer van de vijf generieke en onderling samenhangende functies. Deze functies zijn als volgt.

- De eerste rol voor de supervisor is om te plannen wat er over een bepaalde periode moet gebeuren voordat automatisering wordt ingeschakeld.

- De tweede rol is om het geautomatiseerde systeem te leren (bijv. instrueren, bevelen, programmeren) met wat het moet weten om de toegewezen functie voor die periode uit te voeren.

- De derde rol is het inschakelen van de automatisering en het bewaken van de automatische actie en het detecteren van eventuele afwijkingen of storingen.

- De vierde rol van de supervisor is om zo nodig in te grijpen in de automatische actie en te beslissen over noodzakelijke aanpassingen aan de automatisering.

- De vijfde en laatste rol is het evalueren van prestaties en leren van waargenomen ervaringen.

Bij de automatisering is de rol die aan een operator wordt toegekend die van systeemmonitor. Hij moet schermen scannen zonder enige actie te ondernemen om de status van het systeem te wijzigen, tenzij dat nodig is. Het enige doel van deze monitoring is om te bepalen of een systeem normaal functioneert of dat menselijke tussenkomst vereist is. De beslissing om in te grijpen in procesbeheersing wordt beïnvloed door (i) de nauwkeurigheid waarmee een operator de waarden van systeemvariabelen moet waarnemen, (ii) de kans dat een kritieke gebeurtenis wordt gemist terwijl hij zich op andere informatie concentreert, (iii) de beloningen en boetes in verband met kritieke gebeurtenissen, (iv) de strategie die door een exploitant is geformuleerd, (v) de correlatie tussen gebeurtenissen, en (vi) de drempel waaronder een exploitant een kritieke gebeurtenis niet aanpakt. In het geval dat de automatiseringsbesturing uitvalt, wordt het noodzakelijk dat de operator de besturing van het proces overneemt waarvoor de operator de vaardigheden moet hebben en het systeem moet in deze overname van de besturing voorzien.

In de staalindustrie zijn er altijd situaties waarin de operator als onderdeel van het productiesysteem moet worden betrokken om in onvoorziene situaties machines en apparatuur te kunnen hanteren. Bijgevolg zijn zowel geavanceerde geautomatiseerde systemen als geschoolde menselijke arbeiders die samenwerken nodig om een flexibele en efficiënte productie te realiseren. Robuustheid en flexibiliteit van de productieprocessen staan dan ook centraal bij de automatisering. Omdat in de staalindustrie de processen echter zeer complex zijn en ook omdat de productaanpassing deze complexiteit heeft vergroot, is het een vereiste geworden die de staalindustrie hanteert als een verhoogd niveau en mate van automatisering.

Automatisering wordt altijd geassocieerd met besturing, een reeks technologieën die gewenste patronen van variaties van operationele parameters en sequenties voor machines en systemen bereikt door de benodigde ingangssignalen te leveren. Er zijn enkele verschillen in de zin dat deze twee termen over het algemeen in technische contexten worden geïnterpreteerd. Deze worden hieronder gegeven.

- Automatiseringssystemen kunnen controlesystemen bevatten, maar het omgekeerde is niet waar. Besturingssystemen kunnen onderdeel zijn van automatiseringssystemen.

- De belangrijkste functie van regelsystemen is ervoor te zorgen dat de uitgangen de instelpunten volgen. Automatiseringssystemen kunnen echter veel meer functionaliteit hebben, zoals het berekenen van instelpunten voor besturingssystemen, het bewaken van de systeemprestaties, het opstarten of afsluiten van de fabriek, het plannen van taken en apparatuur, enz.

Automatiseringssystemen zijn essentieel voor de staalfabrieken waar de meeste processen complexe opeenvolgingen van vele bewerkingen hebben. Daarom is automatisering in de staalindustrie tegenwoordig onmisbaar geworden, omdat het een heel speciale rol speelt. Terwijl het in de vroege stadia alleen werd gebruikt voor procescontrole, biedt het tegenwoordig aanvullende informatie over de toestand van de fabriek die helpt bij het plannen en voorbereiden van precies het onderhoud en de reparatie van de installatie en apparatuur. Tegenwoordig heeft automatisering diagnostische functies die worden gebruikt voor op conditie gebaseerd onderhoud. Het helpt bij het verhogen van de betrouwbaarheid van de apparatuur en hun beschikbaarheid voor de productie.

De automatisering van de staalindustrie heeft verschillende functies nodig, waaronder (i) de strikte vereisten voor de controleprecisie, (ii) de betrouwbaarheid om 24 uur per dag continu te kunnen werken in een fabriek waar de activiteiten nooit stoppen, (iii) massale informatieverwerking vanwege de grote schaal van de operatie, (iv) de striktheid van de eis voor een hoge respons, en (v) de moeilijkheid van stabiele operaties en "inbouw", vanwege de complexiteit van de fabricageprocessen.

Het vermogen van een menselijke operator om een geautomatiseerd systeem te besturen kan direct worden beïnvloed door het niveau van taakplanning en prestatie-interactie die wordt onderhouden met de computercontroller. Aan de andere kant wordt het vermogen van de operator om te reageren op en beslissingen te nemen op basis van systeeminformatie normaal gesproken beïnvloed door verschillende niveaus van automatisering. In deze situaties kan het automatiseringsniveau in de staalindustrie (i) handmatig zijn, wat menselijke besturing is zonder computerhulp, (ii) beslissingsondersteuning waarbij besturing door de operator met input in de vorm van computeraanbevelingen, (iii) consensus waarbij computerbesturing de acties maar de toestemming van de operator is vereist om acties uit te voeren, (iv) gecontroleerd, in welk geval computercontrole automatisch wordt geïmplementeerd, tenzij menselijke veto's, en (v) volledige automatisering waarbij er volledige computercontrole is zonder tussenkomst van de operator.

Automatiseringssystemen kunnen worden ingedeeld op basis van de flexibiliteit en het niveau van integratie in bewerkingen van het fabricageproces. Verschillende automatiseringssystemen die in de staalindustrie worden gebruikt, kunnen als volgt worden ingedeeld.

- Vaste automatisering - Het is normaal gesproken speciaal ontworpen apparatuur voor speciale doeleinden om een vaste volgorde van bewerkingen te automatiseren. Het wordt gebruikt in grootschalige productie met speciale apparatuur, die een vaste set werking heeft en is ontworpen om efficiënt te zijn voor deze set. Continuous flow en discrete massaproductiesystemen maken gebruik van deze automatisering. Vaste automatisering wordt over het algemeen geassocieerd met hoge productiesnelheden en een star ontwerp van het staalproduct.

- Programmeerbare automatisering – Dit automatiseringssysteem wordt gebruikt voor een veranderlijke volgorde van bediening en configuratie van de machines met behulp van elektronische besturingen. Er kan echter niet-triviale programmeerinspanning nodig zijn om de machine of de volgorde van bewerkingen te herprogrammeren. Investeringen in programmeerbare apparatuur zijn lager, omdat het productieproces niet vaak wordt gewijzigd. Het systeem bestaat uit apparatuur die is ontworpen voor een specifieke klasse van productwijzigingen. Dit type automatisering wordt meestal gebruikt in batchprocessen waar de taakvariatie laag is en het productvolume gemiddeld tot hoog is, en soms ook in massaproductie.

- Flexibele automatisering - Dit type automatisering heeft de flexibiliteit en wordt gebruikt om een verscheidenheid aan producten te vervaardigen. In dit automatiseringssysteem geven operators commando's op hoog niveau in de vorm van codes die in de computer worden ingevoerd om het product en de locatie in de reeks te identificeren, en de wijzigingen op het lagere niveau worden automatisch uitgevoerd. Elke productiemachine krijgt instellingen/instructies van de computer. De machines laden/lossen automatisch de benodigde gereedschappen en voeren hun verwerkingsinstructies uit. Na verwerking gaan de producten automatisch door naar de volgende machine. Het wordt meestal gebruikt in jobshops en batchprocessen waar de productvariëteiten hoog zijn en de jobvolumes gemiddeld tot laag zijn. Dit type automatisering gaat echter gepaard met lagere productiesnelheden en producten die vaak moeten worden gewijzigd vanwege hun afhankelijkheid van de vraag.

- Geïntegreerd automatiseringssysteem - Het duidt op volledige automatisering van een winkel van een staalfabriek, waarbij alle processen onder computerbesturing en onder coördinatie door digitale informatieverwerking functioneren. Het omvat technologieën zoals computerondersteund ontwerp en fabricage, computerondersteunde procesplanning, computergestuurde werktuigmachines voor numerieke besturing, flexibele bewerkingssystemen, geautomatiseerde opslag- en ophaalsystemen, geautomatiseerde materiaalbehandelingssystemen zoals robots en geautomatiseerde kranen en transportbanden, geautomatiseerde planning en productiecontrole. Het kan ook een bedrijfssysteem integreren via een gemeenschappelijke database. Met andere woorden, het symboliseert volledige integratie van proces- en beheeractiviteiten met behulp van informatie- en communicatietechnologieën.

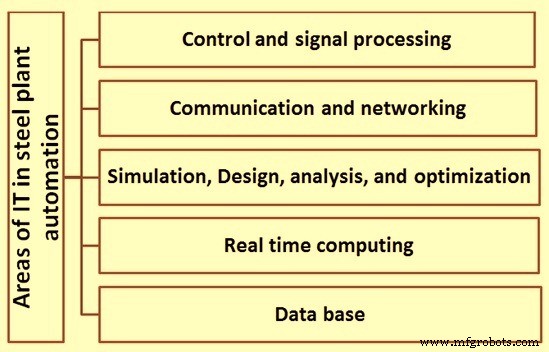

De automatisering van staalfabrieken maakt uitgebreid gebruik van “Informatietechnologie” (IT). Afbeelding 1 hieronder toont enkele van de belangrijkste IT-gebieden die worden gebruikt in de context van de automatisering van staalfabrieken.

Fig 1 IT-gebieden in de exploitatie van staalfabrieken

Automatisering van staalfabrieken onderscheidt zich echter van IT in de volgende betekenissen

- Automatisering van staalfabrieken omvat ook een aanzienlijke hoeveelheid hardwaretechnologieën, gerelateerd aan instrumentatie en detectie, bediening en aandrijvingen, elektronica voor signaalconditionering, communicatie en weergave, zowel embedded als stand-alone computersystemen, enz.

- Omdat de automatiseringssystemen van staalfabrieken met de dag geavanceerder worden in termen van kennis en algoritmen die ze gebruiken, omvatten ze grotere werkgebieden bestaande uit meerdere eenheden of de hele staalfabriek, en integreren ze de productie met andere gebieden van het functioneren van staalfabrieken, zoals materiaalbeheer, klantrelatiebeheer, financieel beheer, productkwaliteitsbeheer, kostenbeheersingsbeheer en verkoopbeheer enz., is het gebruik van IT dramatisch toegenomen in de automatisering van staalfabrieken.

In vergelijking met arbeidsintensieve industrieën kan de staalindustrie als zeer kapitaalintensief worden beschouwd, dus de rol en toepassingen van automatisering zijn vaak verschillend. In plaats van volledig geautomatiseerde productielijnen wordt automatisering veel toegepast om de beheersbaarheid van processen, kwaliteit van producten en geautomatiseerde ondersteunende taken zoals material handling te verbeteren. De onderscheidende kenmerken van het automatiseringssysteem van de staalfabriek zijn de volgende.

- Het stalen automatiseringssysteem is over het algemeen reactief in de zin dat het prikkels ontvangt van de omgeving waarin het functioneert en op zijn beurt reacties produceert die zijn omgeving stimuleren. Een cruciaal onderdeel van het automatiseringssysteem van de staalfabriek is natuurlijk de interface met de omgeving.

- Het automatiseringssysteem van de staalfabriek moet realtime zijn. Daarmee wordt bedoeld dat de berekening niet alleen correct moet zijn, maar ook op tijd moet worden geproduceerd. Een nauwkeurig resultaat, dat niet tijdig is, kan minder de voorkeur hebben dan een minder nauwkeurig resultaat dat op tijd wordt geproduceerd. Daarom moet het automatiseringssysteem worden ontworpen met expliciete overwegingen om de deadlines voor rekentijd te halen.

- Het automatiseringssysteem van de staalfabriek moet bedrijfskritisch zijn, in die zin dat het slecht functioneren van een onderdeel van het automatiseringssysteem catastrofale gevolgen kan hebben in termen van verlies van apparatuur en zelfs menselijk verlies. Daarom moet tijdens het ontwerp buitengewone zorg worden betracht om het onberispelijk te maken. Desondanks worden vaak uitgebreide mechanismen ingezet om ervoor te zorgen dat ook eventuele onvoorziene omstandigheden op een voorspelbare manier kunnen worden opgevangen. Fouttolerantie voor calamiteiten als gevolg van hardware- en softwarefouten is vaak ingebouwd in het automatiseringssysteem.

Automatiseringsniveaus

Er zijn vijf niveaus van automatisering die vaak worden gebruikt in de staalindustrie. Deze niveaus worden hieronder gegeven.

- Niveau 0 – Onder dit niveau is er praktisch geen automatisering en bestaat elke besturing van de apparatuur en het proces uit handmatige besturing.

- Niveau 1 – De automatisering van niveau I is beperkt tot de productieprocessen. Het omvat de controle van apparatuur en productieprocessen. Het bevat een speciale digitale controller (DDC). Netwerken valt daar niet onder. De automatisering van niveau 1 maakt gebruik van steeds modernere veldinstrumenten, remote I/O's, veldbussen en grafische interfaces. In verschillende werkplaatsen van stalen broeken bieden de moderne AC-drives nieuwe tools voor geavanceerde snelheids- en koppelregeling. Ook het gebruik van servohydrauliek heeft nieuwe verbeterde mogelijkheden opgeleverd om de staalproductie te regelen in een breed scala van continugietmachines tot kleine manipulatoren. Over het algemeen zijn de niveau 1-besturingssystemen van tegenwoordig in staat om steeds complexere MIMO-systemen (multi-input en multi-output) en cascadesystemen met verbeterde nauwkeurigheid te verwerken.

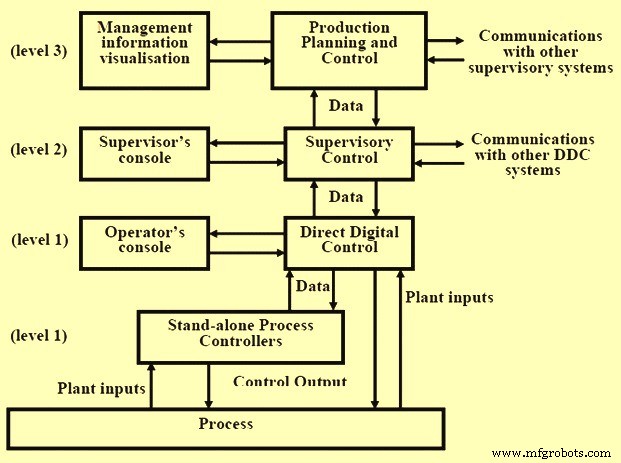

- Niveau 2 – Dit automatiseringsniveau omvat toezichthoudende controle. Supervisiecontrole combineert de functies voor productieplanning en managementinformatie met de procescontrolefuncties om een hiërarchisch controlesysteem te vormen. Het omvat ook procesmodellen, automatische materiaalbehandeling, gereedschapsinstelling, verpakking en andere hulpsystemen. Het maakt gebruik van fysieke procesmodellen om de niveau 1-regeling aan te vullen en berekende instelwaarden te geven aan niveau 1-procescontrole. De procesbewaking en diagnostiek spelen ook een belangrijke rol in systemen van niveau 2. In grote systemen kan een aparte computer nodig zijn om elk niveau te verwerken, maar in kleine systemen kunnen twee of meer operationele niveaus worden samengevouwen tot één computerniveau. De speciale digitale controllers op niveau 1 vereisen geen menselijke tussenkomst, aangezien hun functionele taken volledig zijn vastgelegd door het systeemontwerp en er geen online interactie is met operators. Alle andere niveaus hebben menselijke interfaces zoals aangegeven. De automatiseringssystemen van niveau 2 bieden twee hoofdmogelijkheden, namelijk (i) strak geoptimaliseerde controle van elke bedrijfseenheid van de fabriek op basis van de productieniveaus en beperkingen die zijn ingesteld door het niveau 3 productieplanning- en controlesysteem (PPC) door optimale bedrijfsinstelpunten te bieden aan de productieprocessen waarbij deze controle direct reageert op eventuele noodsituaties die zich voordoen in de eigen unit, en (ii) verbeterde algehele betrouwbaarheid en beschikbaarheid van het totale controlesysteem door middel van foutdetectie, fouttolerantie, redundantie en andere toepasselijke technieken ingebouwd in de systeemspecificatie en operatie.

- Niveau 3 – Niveau 3 automatiseringssysteem bevat functies voor planning en bewaking van de leveringsstatus. Het omvat productieplanning en controlefuncties. Zowel productieplanning als productiecontrolefuncties zijn opgenomen in dit niveau. Het omvat ook onderhoudsplanning en analyse van gegevens. Dit systeem is een totaal geïntegreerd automatiseringssysteem. Met dit niveau van automatisering kan de verantwoordelijke bediening op afstand alle gegevens bekijken. Enterprise resource planning (ERP) is een populaire op software gebaseerde technologie die verband houdt met automatisering van niveau 3.

- Niveau 4 - Het is net als niveau 3-bediening, maar onder dit niveau is bediening via satelliet vanuit een afgelegen gebied mogelijk. Het niveau 4 verbindt klantorders en materiaal en maakt capaciteitstoewijzing aan productie. Dit complexe ERP-systeem wordt gebruikt om de volledige order-supply-chain opvolging en documentatie te beheren.

Fig 2 toont de functionele hiërarchie van een besturingssysteem op de verschillende automatiseringsniveaus.

Fig 2 Functionele hiërarchie van een besturingssysteem op verschillende automatiseringsniveaus

Gedistribueerd besturingssysteem

Distributed control system (DCS) is het technologieplatform dat de niveau 1 en niveau 2 automatiseringen realiseert. Niveau 1- en niveau 2-besturingen kunnen normaal gesproken worden bereikt via programmeerbare logische controllers (PLC's), microprocessorgebaseerde systemen en programmeerbare controllers (pc's) / werkstations, zoals vereist. In DCS is elk van de automatiseringssystemen van de winkel onderverdeeld in overeenstemming met de functionele vereisten en dekt het de open- en gesloten-lusbesturingsfuncties van de verschillende secties van de productiewinkel.

Gedistribueerde besturingssystemen hebben zich sinds het midden van de jaren tachtig snel ontwikkeld, van in wezen vervanging van paneelkaarten bij het begin tot uitgebreide fabrieksinformatie-, computer- en besturingsnetwerken die volledig zijn geïntegreerd in de hoofdstroom van fabrieksactiviteiten. Deze vooruitgang is gedeeltelijk gevoed door de technologische revolutie in microprocessor- en softwaretechnologie en door de economische noodzaak.

Op microprocessor gebaseerde DCS's maakten hun debuut in het midden van de jaren zeventig. Aanvankelijk waren ze bedoeld als functionele vervangingen voor elektronische paneelbordinstrumentatie en werden ze dienovereenkomstig verpakt. De aanvankelijke systemen maakten gebruik van discrete panelboard-displays die vergelijkbaar waren met hun elektronische instrumentatie-tegenhangers. Deze systemen evolueerden snel en voegden op video gebaseerde werkstations en gedeelde controllers toe die in staat zijn om complexe, op eenheidsbewerkingen gerichte regulerings- en sequentiecontrolestrategieën uit te drukken die tal van functionele elementen bevatten, zoals PID (proportioneel-integraal-afgeleide), lad / lag / totalizers, dode tijdelementen, verstreken timer, logische schakelingen en rekenmachines voor algemeen gebruik

Tegen het begin tot het midden van de jaren tachtig was de pc-industrie volwassen geworden met het IBM PC-schijfbesturingssysteem (DOS) als de standaard. Dit was de geboorte van de software-industrie die goedkope softwarepakketten van hoge kwaliteit leverde. Hiermee werd het mogelijk om een relatief goedkoop scan-control alarm- en data-acquisitie (SCADA)-pakket voor een personal computerplatform te ontwikkelen en dit te integreren met deze algemene krimpfoliesoftwarepakketten, zoals spreadsheets, desktoppublishing of databasebeheer en men zou een zeer kosteneffectief alternatief voor DCS kunnen hebben. Vanwege de prestaties en de algemene geschiktheidsbeperkingen van deze pc-aanbiedingen, was deze aanpak vooral aantrekkelijk in kostengevoelige, niet-kritieke toepassingen en waar er een laag veiligheids- of gevaarsrisico bestond. Dit concept schiep echter een verwachting en visie op de toekomst, dat wil zeggen open architecturen.

DCS was developed further and now it includes tools to address real-time process control applications by incorporating the low-cost shrink-wrap packages in their systems. Such packages include (i) relational database management, (ii) spreadsheet packages, (iii) statistical process control capabilities, (iv) expert systems, (v) computer-based process simulation, (vi) computer-aided design and drafting, (desktop publishing, (vii) object-oriented display management, (viii) windows-oriented display management, and (ix) information exchange with other plant systems.

During the last 1980s and early 1990s the computer industry continued its transformation. Networking of systems into a cohesive whole promised to (again) revolutionize the steel industry, which has barely absorbed the impact of the PC revolution. Software and communications standard began to take hold, making interoperability among disparate computing platforms and application software a near-term reality. The steel organization, including the factory floor, could be moulded into a cohesive whole by making the various departmental systems work cooperatively at an acceptable integration cost. These added new technological features to DCS including (i) open operating system standards, such as UNIXC or POSIX etc., (ii) open system interconnect (OSI) communications model, (iii) client server cooperative computing model, (iv) X-window protocols for workstation communications, (v) distributed relational database management systems, (vi) SQL (Structured query language) access to distributed relational databases, (vii) object oriented programming and platform independent languages , and (viii) computer-aided software engineering.

These characterize the modern DCS technology. DCSs today are distributed computing platforms with sufficient performance to support large-scale real-time process applications. Structurally DCSs traditionally are organized into five major subsystems, namely (i) operations workstations which act as the MMI (machine man interface) and provide visualization capability, (ii) controller subsystems which perform direct digital control, (iii) data collection subsystems, (iv) process computing subsystems for process optimization and supervision, and (v) communication networks. Open system communication standards are enabling DCSs to receive information from a set of similar compatible computing platforms, including business, laboratory information, maintenance, and other plant systems as well as to provide informations in support of applications, such as given below.

- Automated warehousing and packaging line systems so that a complete order can be coordinated from the receipt of raw materials to the shipment of the final product.

- Laboratory information management systems (LIMs), which perform in-process analysis as well as quality assurance inspections.

- Automated production scheduling for a plant accessing the business system and tying into manufacturing resource planning systems and finite-capacity scheduling packages.

Application of DCS systems can be found in some areas of operations in large integrated steel plants.

Productieproces

- Gebruik van molybdeen in de staalindustrie

- Toepassing van Niobium in de staalindustrie

- Trends in procesautomatisering I/O-systemen

- Belang van nikkel in de roestvrijstalen industrie?

- Is het mogelijk om procesautomatisering te gebruiken om Instagram te promoten?

- Hoe automatisering de maakindustrie beïnvloedt

- Automatisering, instrumentatie en modellering van continu gieten van staal

- Eén proces met vijf assen, 10 elementen van automatisering

- Omarm de automatisering van het productieproces in uw bedrijf

- Automatisering in industrie 4.0

- Warmtebehandelingsproces van staal