Processen voor de verrijking van ijzererts

Processen voor het benutten van ijzererts

IJzer is een overvloedig element in de aardkorst, met een gemiddelde van 2% tot 3% in sedimentgesteenten tot 8,5% in basalt en gabbro. Omdat ijzer in veel gebieden aanwezig is, is het van relatief lage waarde en moet een afzetting een hoog percentage metaal bevatten om als ertskwaliteit te worden beschouwd. Gewoonlijk moet een afzetting ten minste 25% ijzer bevatten om als economisch winbaar te worden beschouwd.

Meer dan 300 mineralen bevatten ijzer, maar vijf mineralen zijn de primaire bronnen van ijzererts. Dit zijn (i) magnetiet (Fe3O4), (ii) hematiet (Fe2O3), (iii) goethiet (Fe2O3.H2O), (iv) sideriet (FeCO3) en (v) pyriet (FeS2). De winning van ijzererts vereist boren, stralen, pletten, zeven en mengen van de ertsen.

Breken en zeven vormen een integraal onderdeel van ertsproductiefaciliteiten. Het breken omvat meestal een primaire breker en secundaire brekers die werken in een gesloten circuit met trilzeven. De keuze van de uitrusting wordt grotendeels bepaald door de brosheid van het erts. De meeste zeefoperaties op hoogwaardige ertsen zijn droog, behalve wanneer de fijne fractie effectief kan worden opgewaardeerd door ontslijming.

IJzererts valt normaal gesproken binnen een van de drie categorieën, namelijk (i) directe verzending, of hoogwaardige ertsen, die voldoende ijzer bevatten om rechtstreeks in de ijzerproductieoven te worden geladen en die mogelijk alleen moeten worden gebroken, gezeefd en gemengd, (ii) bijbehorende laagwaardige koopvaardijertsen die voorkomen rond de hoogwaardige ertsen die gelijktijdig kunnen worden gedolven en die een kleine opwaardering door wassen vereisen om hun ijzergehalte te verhogen, (iii) laagwaardige ertsen die uitgebreid moeten worden gebroken, gemalen en geconcentreerd om een acceptabel concentraat te produceren. De ijzerertsen die binnen deze drie categorieën vallen, hebben heel verschillende verwerkingsvereisten. Om een uniform product te verkrijgen, worden ertsen van verschillende kwaliteiten, samenstellingen en maten gewoonlijk gemengd.

De term verrijking met betrekking tot ijzererts omvat alle methoden die worden gebruikt om erts te verwerken om de chemische, fysische en metallurgische eigenschappen ervan te verbeteren op manieren die het een meer wenselijke voeding voor de ijzerproductieoven maken. Dergelijke methoden omvatten breken en malen, wassen, filtratie, sorteren, rangschikken, zwaartekrachtconcentratie, magnetische scheiding, flotatie samen met agglomeratie. De beneficiation-operaties resulteren in de productie van twee producten, namelijk (i) een concentraat en (ii) een residue (afval), dat wordt weggegooid.

Verpletteren en malen

Het voordeel begint met het breken en malen, samen met de natte of droge classificatie van gewonnen ertsen, ter voorbereiding op verdere activiteiten voor het verhogen van het ijzergehalte van de ertsen. Breken en malen is een proces met meerdere fasen en kan droog of nat ertsvoer gebruiken. Afhankelijk van de ertshardheid worden twee, drie en soms vier fasen van het breken gebruikt om de run of mine (ROM) erts te verkleinen tot de vereiste voedingsgrootte. Primair en secundair breken gebeurt normaal gesproken door tol- of kegelbrekers. Kaakbrekers hebben zelden de capaciteit of de duurzaamheid om als primaire breekeenheid te worden gebruikt, tenzij het erts uitzonderlijk zacht is. Tertiair breken tot een topmaat van 25 mm gebeurt meestal door brekers met een korte kop die in een gesloten circuit met zeven werken. Gewoonlijk vinden primair breken, secundair breken en zeven plaats op de mijnsite.

De kapitaalinvestering en de bedrijfskosten van het breken en malen zijn aanzienlijk. Daarom speelt economie een belangrijke rol bij het bepalen van het gebruik van deze apparatuur en de mate van vermalen en malen van het erts dat voor verdere verrijking moet worden uitgevoerd. Andere belangrijke factoren zijn de waardeconcentratie van het erts, de mineralogie, hardheid en vochtgehalte.

Na de eerste maal breken reduceert fijnmalen de ertsdeeltjes tot de consistentie van fijn poeder (325 mesh, 0,44 micron). De keuze van het maalcircuit is gebaseerd op de dichtheid en hardheid van het te vermalen erts. Hoewel het gebruik van slijpen met een staaf- of kogelmolen vrij gebruikelijk is, gebruiken een paar faciliteiten autogene of semi-autogene maalsystemen. Bij autogeen malen worden grove stukken van het erts zelf als maalmedium in de maalmolen gebruikt. Bij semi-autogene bewerkingen worden metalen kogels en/of staven gebruikt om de maalwerking van de ertsstukken aan te vullen. Autogeen malen is het meest geschikt voor zwak gecementeerde ertsen die wat hard materiaal bevatten. Het voordeel van autogeen malen is dat het minder kapitaal- en arbeidsintensief is. Semi-autogeen malen elimineert de noodzaak van een secundair maalcircuit. Slijtage van stangen en kogels, de belangrijkste onderhoudskosten van traditionele slijpmachines, wordt met deze methode ook geëlimineerd.

Staafmolens zijn meestal ontworpen om normaal minus 35 mm voer tot minus 3 mesh te malen. Het zijn trommelmolens met een lengte-diameterverhouding van 1,5 tot 2,0. De maalmedia zijn stalen staven met een diameter tot 100 mm. Het erts wordt nat vermalen met een vastestofgehalte van ongeveer 68% tot 80%. De productgrootte wordt bepaald door combinaties van voedingssnelheid, kenmerken van de staaflading, maalsnelheid, slurrydichtheid en viscositeit.

Kogelmolens zijn het belangrijkste middel voor het fijnmalen van ijzererts. Het zijn tuimelmolens zoals de staafmolens, maar meestal met een kleinere verhouding tussen lengte en diameter, die kan oplopen tot 1,5. De maalmedia zijn stalen kogels in plaats van staven. De maalefficiëntie wordt sterk beïnvloed door de classificatie-efficiëntie en de bedrijfsparameters van de molen, zoals molensnelheid, medialading, slurrydichtheid en viscositeit.

Kiezelmolens worden ook gebruikt voor het fijn malen. Ze zijn vergelijkbaar met kogelmolens, behalve dat ze zijn geladen met kiezelstenen van 25 mm tot 100 mm in plaats van stalen kogels. Hun belangrijkste voordeel is dat er geen stalen maalmedia nodig zijn en dat de slijtage van de walsvoering wordt verminderd. Normaal gesproken hebben ze echter een hoog stroomverbruik.

Tussen elke bewerking van de maaleenheid worden hydrocyclonen gebruikt om grove en fijne deeltjes te classificeren. Grove deeltjes worden teruggevoerd naar de maalmolen voor verdere verkleining. Gemalen erts in de vorm van een slurry wordt naar de volgende verwerkingsstap gepompt. Als het erts dat wordt vermalen bestemd is voor flotatie-activiteiten, worden de chemische reagentia die tijdens het proces worden gebruikt normaal gesproken tijdens deze fase aan de suspensie toegevoegd.

Flotatie

Flotatie is effectief voor de concentratie van fijn (min 100 mesh) ijzererts. Het flotatieproces hangt af van het feit dat bepaalde reagentia die aan watersuspensies van fijngemalen ijzererts worden toegevoegd, selectief ervoor zorgen dat ijzeroxidemineralen of ganggesteentedeeltjes affiniteit voor lucht vertonen. De mineralen die deze affiniteit hebben om zich aan luchtbellen te hechten en door de suspensie te gaan, worden als schuimproduct uit de suspensie verwijderd. Belangrijke factoren voor het succes van flotatie-activiteiten zijn onder meer uniformiteit van deeltjesgrootte, gebruik van reagentia die compatibel zijn met het erts en wateromstandigheden die de hechting van de reagentia aan het erts of luchtbellen niet verstoren.

De volgende vier soorten chemische reagentia worden normaal gesproken gebruikt bij flotatie.

- Collectors/amines - Dit zijn de reagentia die worden toegevoegd om de preferentiële affiniteit voor lucht te induceren. Ze veroorzaken hechting tussen vaste deeltjes en luchtbellen in een flotatiecel.

- Opschuimers - Dit zijn de stoffen die worden toegevoegd om stabiele bellen- of schuimvorming te veroorzaken. Ze worden gebruikt om luchtbellen te stabiliseren door de oppervlaktespanning te verminderen, waardoor waardevol materiaal kan worden verzameld door vanaf de bovenkant van de cel te afromen.

- Antifoams - Ze reageren met deeltjesoppervlakken in de flotatiecel om te voorkomen dat materialen in het schuim achterblijven. In plaats daarvan vallen materialen als residuen naar de bodem.

- Andere stoffen - Ze worden toegevoegd voor controledoeleinden, zoals pH-aanpassing, of om een betere dispersie of flocculatie te veroorzaken, bekend als modifiers, dispergeermiddelen en depressiva.

De belangrijke factoren bij het conditioneren van erts voor flotatie met chemische reagentia, zijn onder meer grondige vermenging en verspreiding van reagentia door de pulp, herhaald contact tussen de reagentia en alle relevante ertsdeeltjes, en tijd voor de ontwikkeling van contacten met de reagentia en ertsdeeltjes om produceren de gewenste reacties.

Reagentia kunnen in een aantal vormen worden toegevoegd, waaronder vaste, niet-mengbare vloeistof, emulsie en oplossing in water. De concentratie van reagentia wordt normaal gesproken nauwkeurig gecontroleerd tijdens conditionering. Toevoeging van meer reagens dan nodig is, kan de reactie vertragen en de efficiëntie verminderen.

De huidige trend is in de richting van de ontwikkeling van grotere, meer energie-efficiënte flotatiecellen. Een pulp met gemalen erts, flotatiereagentia en water wordt naar flotatiecellen gevoerd. Gewoonlijk worden 10 tot 14 cellen gerangschikt in een reeks van ruiger tot aaseter. Ruwmachines worden gebruikt om een grove scheiding te maken van ijzerhoudende metallische mineralen (waarden) van het ganggesteente. Aaseters halen kleinere hoeveelheden resterende waarden uit de pulp. De pulp gaat van de ruwere cellen naar de aaseters als waarden worden verwijderd. Concentraten die worden teruggewonnen uit het schuim in de voorbewerkings- en spoelcellen worden naar de reinigingscellen gestuurd om het uiteindelijke ijzerhoudende metallische mineraalconcentraat te produceren.

Flotatiecollectoren zijn van twee algemene typen, namelijk (i) anionisch en (ii) kationisch. Anionische collectoren ioniseren in oplossing zodat de actieve soort (die zich hecht aan het positief geladen mineraaloppervlak) negatief geladen is. Omgekeerd is de actieve ionensoort in kationische flotatiecollectoren positief geladen.

De belangrijkste toepassing van anionische flotatie is om ijzerhoudende mineralen weg te drijven van ganggesteente. De meest gebruikte collectoren zijn vetzuren of petroleumsulfonaten. Stookolie wordt vaak samen met de collectoren toegevoegd om de terugwinning van ijzeroxidedeeltjes die fijner zijn dan ongeveer 10 micron te bevorderen. Omgekeerd wordt kationische flotatie gebruikt om ganggesteente weg te drijven van fijngemalen ruw erts en om kleine hoeveelheden ganggesteente uit sommige ertsconcentraten te verwijderen. Kationische verzamelaars zijn primaire alifatische aminen of diaminen, beta-amine of etheraminen, meestal in acetaatvorm.

Afvalstoffen van de flotatiecel worden verzameld uit de overloopoverloop. Afhankelijk van de graad van het schuim wordt het gerecycled voor verdere terugwinning van ijzereenheden of afgevoerd als staarten. Tailings bevatten overgebleven ganggesteente, niet-teruggewonnen ijzermineralen, chemische reagentia en procesafvalwater. Over het algemeen gaan residuen over in een verdikkingsmiddel voordat ze naar een ophoping van residuen gaan. Het vastestofgehalte van de slurry varieert van 30% tot 60%. Na het indikken worden de residuen naar een ophoping gepompt en worden de vaste stoffen gerecycled voor verdere verrijking om de resterende waarden te verzamelen, en wordt geklaard water teruggevoerd naar het breek- en maalproces. In de afvalvijver worden vaste stoffen uit de suspensie bezonken en wordt het vloeibare bestanddeel teruggevoerd naar de maalmolen. De chemische reagentia die bij de flotatie worden gebruikt, hechten over het algemeen aan de residuendeeltjes en blijven in de residuenophoping.

Verdikking/filtering

Verdikkingsmiddelen worden gebruikt om het grootste deel van de vloeistof uit geconcentreerde concentraten en afvalslurries (residuen) te verwijderen. Verdikkingstechnieken worden gewoonlijk gebruikt in twee fasen van de productie van ijzererts. Dit zijn (i) concentraten worden verdikt om het vochtgehalte te verlagen en water terug te winnen, en (ii) slurry-residuen worden verdikt om water terug te winnen. Faciliteiten gebruiken gewoonlijk een aantal verdikkingsmiddelen tegelijk.

Typisch gebruiken ijzerertsbewerkingen continue verdikkingsmiddelen die zijn uitgerust met een harkmechanisme om vaste stoffen te verwijderen. In verdikkingsmiddelen worden normaal gesproken verschillende variaties van harken gebruikt. Bij het indikken van concentraten wordt onderstroom van het verdikkingsmiddel (concentraat) opgevangen en verder behandeld in een keramische schijf vacuümfilter. Het filter verwijdert het meeste resterende water uit het concentraat. De tijdens het indikkingsproces verwijderde vloeibare component kan flotatiereagentia en/of opgeloste en gesuspendeerde minerale producten bevatten. De vloeistof wordt meestal gerecycled naar een opslagvijver om opnieuw te worden gebruikt in de maalmolen. Wanneer concentraten worden ingedikt, wordt het vaste materiaal dat ontstaat uit deze bewerkingen verzameld als een uiteindelijk concentraat voor agglomeratie en verdere verwerking. Verdikte residuen worden afgevoerd naar een afvalopslag.

Zwaartekrachtconcentratie

De zwaartekrachtconcentratie wordt veel gebruikt bij de winning van hematiet-ijzerertsen. Deze technologie wordt gebruikt om lichter ganggesteente op te hangen en te transporteren, weg van het zwaardere waardevolle mineraal. Dit scheidingsproces is voornamelijk gebaseerd op verschillen in het soortelijk gewicht van de materialen en de grootte van de te scheiden deeltjes. Waarden kunnen samen met het ganggesteente (residuen) worden verwijderd ondanks verschillen in dichtheid als de deeltjesgroottes variëren. Vanwege dit potentiële probleem moeten de deeltjesgrootten uniform worden gehouden met het gebruik van classifiers (zoals schermen en hydrocyclonen). Er zijn in het verleden drie scheidingsmethoden door zwaartekracht gebruikt voor ijzererts, namelijk (i) wassen, (ii) jiggen en (iii) afscheiders voor zware media. Spiralen en reichert-kegels zijn twee andere methoden voor zwaartekrachtscheiding.

Afvalstoffen van zwaartekrachtconcentratie zijn residuen bestaande uit ganggesteente in de vorm van grove en fijnkorrelige deeltjes en proceswater. Dit materiaal wordt als slurry naar een residubekken gepompt. Het vastestofgehalte van de slurry varieert per bewerking, variërend van 30% tot 60%. Na scheiding van vaste stoffen in een afvalvijver kan het afvalwater worden gerecycled of geloosd.

Wassen

Wassen is het eenvoudigste proces om ijzererts te concentreren waarbij gebruik wordt gemaakt van het hoge soortelijk gewicht en de relatief grove afmeting van de ijzerhoudende mineralen om ze te scheiden van het fijnere, lichtere, kiezelhoudende ganggesteente dat voornamelijk uit kwarts en kleimineralen bestaat. Het erts wordt voor het wassen voorbereid door in één of twee fasen te breken tot een grootte kleiner dan 50 mm. Het gemalen erts wordt naar houtwassers gevoerd. De intense agitatie van het erts door de peddels (vergelijkbaar met een moderne pug-molen) in combinatie met het tegenstromende water, zorgt ervoor dat het fijne silica efficiënt wordt omgezet en verwijderd om een grof resterend ijzerrijk product achter te laten. De overloop van de houtwasser wordt vaak teruggetrokken in harken of spiraalvormige classifiers om extra fijn ijzer te winnen. Sommige wasinstallaties gebruiken spiraalclassificaties in één of twee fasen zonder een houtwasser op ertsen die een minimale hoeveelheid kleverig kleiganggesteente bevatten. Gehinderde bezinkingsclassificatoren van verschillende typen worden soms ook gebruikt om fijn ijzer terug te winnen.

Jiggen

Jigging is een complexere vorm van beneficiation dan eenvoudig wassen en wordt gebruikt op de meer harde ertsen die verpletterd moeten worden om de ganggesteenterijke lagen te breken. Jigs die worden gebruikt voor de winning van ijzererts zijn in wezen horizontale schermen die een ertsbed dragen van ongeveer 150 mm tot 250 mm diep. Het erts wordt aan één uiteinde gevoed en wordt gestratificeerd door de pulserende werking van water, ofwel veroorzaakt door een oscillerende pomp of door fysieke op en neergaande beweging van het malscherm zelf. Terwijl het erts over het dek naar beneden beweegt, zorgt het pulseren ervoor dat de lichtere deeltjes zich een weg banen naar de bovenkant van het bed, terwijl de zwaardere ijzerrijke deeltjes zich langs de basis afscheiden. De twee producten worden gescheiden aan het einde van de mal, de lichtere deeltjes boven op de afvoerstuw en het ijzerertsconcentraat onder de bodem. IJzerertsmallen werkten het beste op de deeltjes van 1 mm tot 25 m.

Zware media scheiding

In de jaren vijftig zijn scheidingsapparatuur voor zware media ontwikkeld als een effectiever alternatief voor jiggen voor het opwaarderen van ijzererts. De scheidingsprocessen voor zware media werken volgens het 'sink and float'-principe. Een suspensie van fijn (min 200 mesh) ferrosilicium in water wordt gebruikt om een vloeibaar medium te creëren met een soortelijk gewicht van ongeveer 3,0. Silicarijke deeltjes met een soortelijk gewicht van ongeveer 2,6 drijven op het oppervlak van een dergelijk medium, terwijl de dichtere en zwaardere ijzerertsdeeltjes met een soortelijk gewicht van meer dan 4,0 naar de bodem bezinken. Het conventionele medium voor het concentreren van grof erts is ferrosilicium dat 15% silicium en 85% ijzer bevat. Watersuspensies die 64% tot 85% fijngemalen ferrosilicium bevatten, hebben een soortelijk gewicht van 2,2 tot 3,6.

De scheidingsvaten voor grof erts (plus 9 mm) zijn doorgaans spiraalclassificatoren, harkclassifiers of roterende trommels. Erts fijner dan 9 mm en grover dan 3 mm kan worden gescheiden in zware media cyclonen waar de hoge zwaartekracht de bezinking van de zware ijzerertsdeeltjes versnellen. Fijngemalen magnetiet wordt gebruikt om de zware media voor de cycloonafscheiders te vormen in plaats van ferrosilicium. De dynamiek van de cycloon zorgt voor de vereiste dichtheid en vloeibaarheid van de media, ondanks het lagere soortelijk gewicht van het magnetiet. Verder zijn de kosten van magnetiet veel lager dan die van gemalen ferrosilicium.

Het medium, ferrosilicium en magnetiet, wordt uit de spoelbak gewassen en drijft producten op fijne schermen die zijn uitgerust met wastroggen en watersproeiers en wordt met magnetische scheiders uit het waswater teruggewonnen en gerecycled.

Spiralen

De spiraal, die voor het eerst werd ontwikkeld voor de behandeling van strandzand, wordt gebruikt in ijzerertsconcentratie om ertsen van minus 6 mesh (3,36 mm) tot 100 mesh (0,149 mm) te behandelen. Efficiëntie onder 100 mesh neemt snel af en spiralen hebben geen effect op fijnere materialen. Spiralen worden normaal gesproken gebruikt bij een pulpdichtheid van 25% tot 30% vaste stof.

Spiralen worden veel gebruikt voor de aanvullende winning van fijn ijzer uit handelsertssoorten en zijn het belangrijkste concentratieapparaat voor de spiegelende hematietertsen van de Labrador-trog en soortgelijke ertsen die kunnen worden vrijgemaakt door niet fijner dan 20 mesh te malen.

Spiraalconcentrators zijn apparaten voor het scheiden van vloeiende films. Algemene werking is een continue zwaartekracht laminaire stroom naar beneden op een hellend oppervlak. Het scheidingsmechanisme omvat primaire en secundaire stroompatronen. De primaire stroom is in wezen de slurry die onder de zwaartekracht door de spiraalvormige trog stroomt. Het secundaire stromingspatroon is radiaal over de trog. Hier bewegen de bovenste vloeistoflagen die deeltjes met een hogere dichtheid bevatten weg van het centrum, terwijl de onderste concentraatlagen van deeltjes met een hogere dichtheid naar het centrum bewegen. Spiralen vereisen toevoeging van water op verschillende punten langs de spiraal om te helpen bij het wassen van het ijzererts, d.w.z. het transporteren van het lichte ganggesteente van het dichte erts. De hoeveelheid waswater en de verdeling ervan langs de spiraalvormige trog kunnen worden aangepast aan de bedrijfsvereisten. Puntregeling minimaliseert de totale waterbehoefte door het water efficiënt in de stromende pulp te leiden onder de meest effectieve hoek.

De spiraalconcentrator is een trog met gebogen bodem, gewikkeld rond een verticale as in de vorm van een helix. Wanneer het aan de top wordt gevoed met een brij van ijzererts en ganggesteente, bereikt het minder dichte ganggesteente, dat gemakkelijker door het water wordt gesuspendeerd, een grotere tangentiële snelheid dan de ijzermineralen en migreert naar de buitenrand van de spiraalvormige trog. Waswater dat langs de binnenrand wordt toegevoegd, helpt het lichtere ganggesteente weg te spoelen. Na een paar beurten vormt zich een band van ijzermineraal langs de binnenrand en het ganggesteente vormt banden naar de buitenrand. De poorten zijn op afstand van elkaar geplaatst langs de binnenrand om de ijzermineralen te verzamelen en te verwijderen.

Het ganggesteente blijft in de spiraal en komt onderaan uit.

Reichert-kegel

De belangrijkste voordelen voor de Reichert-kegel zijn capaciteit en het vermogen om fijne zware mineralen efficiënt terug te winnen tot ongeveer 325 mesh, fijner dan haalbaar is in spiralen. Een enkele Reichert-kegel heeft een capaciteit tot 100 ton per uur en kan effectief worden gebruikt om spiegelende hematietdeeltjes terug te winnen.

De Reichert-conus is een vloeiende filmconcentrator. De dichtere deeltjes concentreren zich op de bodem van een vloeiende film van slurry met een gehalte aan vaste stof van ongeveer 60 gew.%. Het scheidingsmechanisme is een combinatie van gehinderd bezinken van de dichte deeltjes en interstitiële druppelen van de fijne deeltjes. Het scheidingselement in de Reichert-eenheid is een naar binnen hellende kegel met een diameter van 1,9 m. Voerpulp is gelijkmatig verdeeld over de omtrek van de kegel. Terwijl de pulp door de zwaartekracht naar het centrum stroomt, concentreren de fijne en zware deeltjes zich op de bodem en worden verwijderd door een ringvormige sleuf nabij de top van de kegel. De tailing stroomt over de gleuf en wordt verzameld aan de top of in het midden van de kegel. Omdat de efficiëntie van dit scheidingsproces relatief laag is, wordt het meerdere keren herhaald binnen een enkele gestapelde opstelling van kegels om het herstel te vergroten. Over het algemeen wordt het hoogste kwaliteit concentraat geproduceerd in de primaire scheidingskegel.

Magnetische scheiding

Magnetische scheiding wordt normaal gesproken gebruikt om natuurlijk magnetisch ijzererts (magnetiet) te scheiden van een verscheidenheid aan minder magnetisch of niet-magnetisch materiaal. Tijdens magnetische scheiding gaat een aanzienlijk percentage van de ijzereenheden die worden benut, verloren aan residuen, aangezien hematiet slechts zwak magnetisch is.

Magnetische scheiding wordt uitgevoerd in een droge of in een natte omgeving. Natte systemen komen vaker voor. Magnetische scheiding van ijzererts kan worden gecategoriseerd als lage of hoge intensiteit. Scheiders met een lage intensiteit gebruiken magnetische velden tussen 1000 en 3000 gauss. Een techniek met lage intensiteit wordt normaal gesproken gebruikt op magnetieterts en is een goedkope en effectieve scheidingsmethode. De methode met lage intensiteit vangt alleen sterk magnetisch materiaal (magnetiet) op. De separator met hoge intensiteit maakt gebruik van velden zo sterk als 20.000 gauss. Deze methode wordt gebruikt om zwak magnetische ijzermineralen (hematiet) te scheiden van niet-magnetisch of minder magnetisch ganggesteentemateriaal. Andere factoren die van belang zijn bij het bepalen welk type magnetisch scheidingssysteem wordt gebruikt, zijn onder meer de deeltjesgrootte en het vastestofgehalte van de ertsslurrytoevoer.

Er worden verschillende soorten magnetische scheidingstechnologieën gebruikt. Deze worden hieronder beschreven.

- Natte en droge magnetische scheiding met lage intensiteit (LIMS)

- Hoge gradiënt magnetische scheiding (HGMS)

- Natte magnetische scheiding met hoge intensiteit (WHIMS)

- Magneetscheiders op rol voor het verwerken van zwak magnetische ertsen

- Inductierol magnetische scheiding (IRMS) voor het concentreren van droge ertsen

Andere gebruikte mechanismen zijn magnetische katrollen, scheiders met geïnduceerde rollen, scheiders met dwarsbanden en scheiders van het ringtype.

Typisch omvat magnetische scheiding drie fasen van scheiding. Dit zijn (i) cobbing, (ii) reinigen/voorbewerken en (iii) afwerking. Elke fase maakt gebruik van meerdere trommels in een reeks om de scheidingsefficiëntie te verhogen. Elke volgende fase werkt op fijnere deeltjes als gevolg van het verwijderen van te grote deeltjes in eerdere scheidingen. Cobbers werken op grotere deeltjes (9 mm) en verwerpen ongeveer 40% van het voer als staarten. Droge scheiding met lage intensiteit wordt soms gebruikt in de cobbingfase van het scheidingsproces. Reinigers of aaseters werken op deeltjes in het bereik van 48 mesh (0,32 mm) en verwijderen slechts 10 % tot 15 % van het voer als staarten. Ten slotte werken finishers op ertsdeeltjes kleiner dan 100 mesh (0,149 mm) en verwijderen ze de resterende 5 % ganggesteente. Dit komt door het zeer geconcentreerde karakter van het voer in dit stadium.

Natte processen met een lage intensiteit omvatten doorgaans transportbanden en roterende trommelscheiders die permanente magneten gebruiken en worden voornamelijk gebruikt op ertsdeeltjes met een grootte van 9 mm of minder. In dit proces wordt erts door een transportband in de separator gevoerd waar magnetietdeeltjes worden aangetrokken en vastgehouden aan de zijkanten van de trommel totdat ze uit het magnetische veld worden afgevoerd en naar een geschikte concentraatontvanger worden overgebracht. Het niet-magnetische of minder magnetische ganggesteente blijft achter en wordt naar een residubekken gestuurd. Bij sommige operaties worden meerdere trommels in serie opgesteld om het herstel te maximaliseren.

Natte afscheiders met hoge intensiteit produceren hoge magnetische veldgradiënten door gebruik te maken van een matrix van gevormde ijzeren stukken die fungeren als verzamelplaatsen voor paramagnetische deeltjes. Deze vormen kunnen kogels, staven, gegroefde platen, strekmetaal en vezels bevatten.

De primaire afvalstoffen van dit soort bewerkingen zijn residuen bestaande uit ganggesteente in de vorm van grove en fijnkorrelige deeltjes, en afvalwaterslurry in het geval van natte scheiding. Deeltjesafval van droge scheiding kan ook worden gesuspendeerd. Na scheiding van vaste stoffen in een verdikkingsmiddel of bezinkingsvijver, worden vaste stoffen naar een afvalberging gestuurd en kan de vloeibare component worden gerecycled naar de fabriek of worden afgevoerd als aan de waterkwaliteitscriteria wordt voldaan.

Natte magnetische scheiding met hoge intensiteit (WHIMS) is ontwikkeld om niet-magnetische ijzereenheden terug te winnen. Ze kunnen effectief worden toegepast over een breed deeltjesgroottebereik van 10 mesh (2 mm) tot 500 mesh, afhankelijk van de gebruikte matrix. WHIMS-toepassingen omvatten het terugwinnen van ijzer uit natuurlijke ertsdeeltjes, het opwaarderen van spiraalconcentraten en het terugwinnen van hematiet uit residuen. Bij natte magnetische scheidingen met hoge intensiteit (WHIMS) produceren elektromagneten een zeer sterk magnetisch veld dat wordt toegepast op een matrix die bestaat uit stalen kogels, op afstand van elkaar geplaatste gegroefde platen, staalwol of stukken strekmetaal. De matrix bevindt zich in een ringvormige ring die wordt geroteerd tussen de magneten met hoge intensiteit. De ijzerertsslurry wordt ingebracht op een punt waar de matrix zich in het veld bevindt. De hoge magnetische gradiënten die zich rond de matrix ontwikkelen, houden het hematiet vast terwijl het ganggesteente wordt doorgespoeld. Het hematietconcentraat wordt vrijgegeven en ontladen wanneer de matrix uit het magnetische veld beweegt.

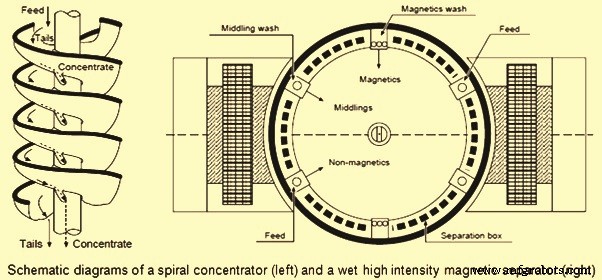

Fig 1 toont een schematisch diagram van een spiraal en een WHIMS.

Fig 1 Schematisch diagram een spiraal en een WHIMS

Productieproces

- Inleiding tot ijzerertspellets en pelletiseerprocessen

- Finex-proces voor de productie van vloeibaar ijzer

- FASMET- en FASTMELT-processen voor het maken van ijzer

- Beneficiation van ijzererts

- Winning van ijzererts

- Geologie, prospectie en exploratie van ijzerertsafzettingen

- IJzererts en winning van ijzererts begrijpen

- Processen voor de verrijking van ijzererts

- Processen voor het smeden van metalen

- Processen voor het gieten van metalen

- Een beknopte handleiding voor Centerless Grinder te koop