Verbeterde ontwerpen en campagnelevensduur van een hoogoven

Verbeterde ontwerpen en campagnelevensduur van een hoogoven

De kosten voor het ombouwen of opnieuw bekleden van een hoogoven (BF) zijn erg hoog. Daarom zijn technieken om de levensduur van BF-campagnes te verlengen belangrijk en moeten ze zeer actief worden nagestreefd.

Grote BF's hebben meestal een iets hogere campagne-output per volume-eenheid. Dit verschil is omdat grotere BF's over het algemeen een moderner ontwerp hebben en goed geautomatiseerd zijn. Omdat de levensvatbaarheid van een geïntegreerde staalfabriek afhangt van een continue aanvoer van ruwijzer (HM), wat in een fabriek met een klein aantal grote BF's veel belang hecht aan een lange levensduur van de campagne.

De technieken voor het verlengen van de levensduur van BF-campagnes vallen onder de volgende drie categorieën.

- Operationele praktijken – De beheersing van het BF-proces heeft een groot effect op het campagneleven. BF moet niet alleen worden gebruikt om aan de productiebehoeften te voldoen, maar ook om de levensduur te maximaliseren. Daarom is het noodzakelijk om de operationele praktijken aan te passen naarmate de campagne vordert en als reactie op de probleemgebieden voor het maximaliseren van de levensduur van de campagne.

- Herstelmaatregelen - Zodra slijtage of schade die de levensduur van de BF beïnvloedt duidelijk wordt, moeten technische reparatietechnieken worden gebruikt of ontwikkeld om de levensduur van de campagne te maximaliseren.

- Verbeterde ontwerpen – Naarmate er verbeterde materialen en apparatuur worden ontwikkeld, moeten deze worden opgenomen in toekomstige verbouwingen om de levensduur van kritieke delen van de BF te verlengen, waar het kosteneffectief is om dit te doen.

Verbeterde ontwerpen van de BF voor het verbeteren van het campagneleven worden in dit artikel besproken. Het juiste ontwerp van de eigenlijke oven is van fundamenteel belang voor een betrouwbare werking, metallurgische prestaties, een aanhoudend hoge productiviteit, een lange levensduur en een beschikbaarheid van meer dan 98 %.

Het ontwerp van BF heeft de afgelopen decennia veel verbeteringen ondergaan en campagnes van meer dan 20 jaar zijn nu verkregen. De bosh-, stack- en keelpantser waren in het verleden kritische ontwerpgebieden, maar tegenwoordig is de toepassing van koperen duigen, koperen plaatkoelers, grafiet en SiC in de bosh, belly, lower en middle stack, in combinatie met gietijzeren duigkoelers in de bovenste stapel plus keelpantser maakt lange campagne- en hoge productiviteitsoperaties mogelijk. Maar nu ligt de nadruk op het belang van een robuust bodem- en haardontwerp.

Een geavanceerd BF-ontwerp vereist koelsystemen met een hoog rendement en hoge capaciteit en geavanceerde instrumentatie en regeling. Een dergelijk systeem omvat instrumentatie- en controlesystemen voor het bewaken van het proces, de operaties en de voeringprestaties.

Ontwerpen en afmetingen van BF

Het ontwerp van BF is om te gaan met de reacties en de metallurgie. Normaal gesproken zijn bosh en schacht van de BF onderhevig aan erosie door cokes, terwijl bodem en haard onderhevig zijn aan erosie door HM. Er moet een volledig geoptimaliseerde vrijstaande, dunne schaal en structureel gezonde structuur worden geïnstalleerd om spanning en thermische vermoeidheidsscheuren te weerstaan, zelfs tegen het einde van een BF-campagne.

Het nieuwste vrijstaande BF-schaalontwerp is met toegangstoren. State-of-the-art mechanisch ontwerp is meestal gebaseerd op uitgebreide analyses van de spanningsverdeling. Het gebruik van scheurvast staal zorgt voor de laagst mogelijke onderhoudseisen.

De ontwerpfilosofie van BF is gericht op maximale prestaties door ervoor te zorgen dat het interne profiel gedurende de hele campagne zo dicht mogelijk bij het profiel blijft zoals het was op het moment van de inslag. Het ontwerp wordt geoptimaliseerd op basis van een analyse van de verschillende thermisch, chemisch en mechanisch aanvalsmechanisme per gebied. Deze aanvalsmechanismen worden voorspeld afhankelijk van de gekozen mix van grondstoffen, belastende praktijk en andere procesparameters. In het algemeen is het ontwerp van de voering gericht op de vorming van een gestolde laag slakken en belast materiaal dat het effect van deze aanvalsmechanismen aanzienlijk vermindert.

De gebieden die cruciaal zijn voor het bereiken van het doel van maximale waarde van het BF moeten worden geïdentificeerd en er moet speciale aandacht worden besteed aan de versterking van die gebieden.

Het ovenprofiel wordt bepaald op basis van de ervaring die is opgedaan vanuit het oogpunt van het profiel en de bedrijfsresultaten, vuurvaste slijtage van het ovenlichaam, stabiele werking en andere kenmerken van bestaande grootschalige BF's.

De hoogte van de schacht is normaal gesproken een compromis tussen tegengestelde eisen. Voor brandstofefficiëntie is het wenselijk om een uitgebreid gas/vast contact te hebben, zodat het gebruik van de voelbare warmte en het reducerende vermogen van het gas dichter bij de theoretische limieten kan liggen. Het is ook erg belangrijk om de hoogte van de BF-schacht boven een bepaalde waarde te hebben om ervoor te zorgen dat ijzererts de cohesieve zone binnenkomt met een maximale metallisatiegraad, zodat de haard niet afkoelt en problemen veroorzaakt bij het smelten.

Verder wordt voor BF's met een hoger volume in de regel het binnenvolume van de BF vergroot door de BF-diameter te vergroten, waarbij de ovenhoogte vrijwel ongewijzigd blijft. Afgaande op de ervaring die is opgedaan met operationele resultaten die in het verleden zijn verkregen, wordt normaal gesproken aangenomen dat een BF met een kleine hoogte en een grote diameter, gegeven een bepaald binnenvolume, beter is dan een BF met een grote hoogte en een kleine diameter in termen van permeabiliteit en tikken op efficiëntie

BF-keel

Falen van keelpantser heeft een aanzienlijk nadelig effect op de lastverdeling op de voorraadlijn en direct daaronder. Dit resulteert in een onregelmatige lastafname en een aangetaste processtabiliteit. Daarom moet het ontwerp van het keelpantser worden geoptimaliseerd met betrekking tot weerstand tegen afspatten, temperatuurschommelingen, spanningsscheuren, vermoeidheid en slijtage/erosie.

Voor de bovenste schacht (keelgebied) worden normaal gesproken duigkoelers gebruikt om het ovenprofiel te behouden en om wanorde van de lastverdeling in combinatie met baksteenslijtage onder de keelpantser (slijt)platen te voorkomen. De installatie van een watergekoelde steunplaat of koelbox voor een vast keelpantsersysteem is ook gebruikt om delen van het pantser vast te zetten.

Stapel, buik en bosh

De stapel- en buikgebieden worden blootgesteld aan hittebelastingen en ernstige slijtage. Het bosh-gebied wordt zwaar belast door de dalende last die het draagt en de raceway-gassen in de buurt ervan. Als deze gebieden niet correct zijn ontworpen, verslijten het koellichaam en de voering veel te snel na het inblazen tot kritische niveaus, waardoor er een risico op uitbraken ontstaat. In het bosh-gebied betekent dit ook dat de last wordt gedragen door de tuyere-neuzen en jumbo-koelers, waardoor zeer frequente onvoorbereide stops worden veroorzaakt. Daarom bestaat het bosh and stack-ontwerp tegenwoordig uit koperen staafkoelers of koperen plaatkoelers en grafiet met hoge geleidbaarheid, samen met beschermend siliciumgrafiet in de bovenste gebieden. Dit ontwerp helpt bij het overbrengen van ongeveer 95% van de warmtebelasting naar het koelwater, waardoor een temperatuur van minder dan 50 ° C van de BF-schaal wordt gegarandeerd. Het waterkoelsysteem, het aantal en de plaatsing van de duigen, het waterdebiet, de instrumentatie en de warmtebewakingssystemen zijn allemaal volledig geoptimaliseerd om een lange levensduur van de ovenschaal en minimale onderhoudsvereisten te garanderen.

De ontwikkeling van duigen koelers heeft geleid tot de huidige zogenaamde vierde generatie duigen. Kenmerkend zijn extra koelbuizen in de duighoeken, een extra meanderende (slangen)buis aan de schaalzijde en verlengde vasthoudribben voor de vuurvaste bekleding. Dit maakt het beschermende metselwerk overbodig. De duigen van de derde generatie hadden aangetoond dat er barsten en overmatige slijtage optraden aan de hoeken en aan de boven- en onderkant van de duigen. In de vierde generatie zijn hoekbuizen ingebouwd om deze problemen te verhelpen. De toevoeging van de meanderende koelleiding dient als back-up koelsysteem, in het geval dat een van de andere koelleidingen uitvalt.

Een verdere ontwikkeling van de duigen van de vierde generatie is die waarbij de ovenbekleding aan de duig wordt bevestigd, vastgezet door taps toelopende ribben, in de gieterij zelf. Rekening houdend met het feit dat de slijtagesnelheid van gekoeld staafmetaal een tiende of minder is dan die van de steen voor het staafmetaal, is de steendikte teruggebracht tot 200 mm en de dikte van de staaf 400 mm vergroot, zodat de levensduur van de voorste baksteen en duig blijft nagenoeg ongewijzigd. De duigen van de vierde generatie zijn van een dunwandige eenheidsconstructie die bestaat uit een in de duig gegoten baksteen. Door deze constructie van de unit is er geen metselwerk meer nodig en is de verandering in het hete profiel tot een minimum beperkt, wat bijdraagt aan de stabilisatie van de BF-operatie. De verbeteringen in duigen koelers, vooral de vierde generatie duigen, hebben de duurzaamheid van duigen aanzienlijk vergroot. De algemene voordelen van de duigen van de vierde generatie zijn (i) verlenging van de levensduur van de vuurvaste bekleding, (ii) vermindering van scheuren en overmatige slijtage aan de duighoek, en (iii) tegengaan van het verlies aan koelcapaciteit als gevolg van pijpstoringen door de toevoeging van een meanderend gevormde koelleiding.

Met het doel om de werking van de BF verder te stabiliseren door het behoud van een stabiel warmvlakprofiel, vermindering van de wanddikte van de duig en verlenging van de levensduur van de duig, worden koperen duigen geïntroduceerd.

Duigen hebben het grote voordeel dat ze het hele gebied van de BF-schaal koelen, terwijl koelplaten alleen gelokaliseerde gebieden koelen. Beschadigde koelplaten kunnen echter gemakkelijk worden vervangen, terwijl het praktisch onmogelijk is om duigen te verwisselen zonder de oven om te blazen.

Het voordeel om het hele gebied van de BF-schaal te koelen is echter belangrijker, en het nadeel van het niet gemakkelijk kunnen verwisselen van het koelelement moet worden overwonnen door het te ontwerpen voor een extreem lange en veilige levensduur. Dit leidde tot de ontwikkeling van een duig met een beoogde levensduur die identiek is aan de levensduur van de BF versus 12 tot 15 jaar met state-of-the-art gietijzeren duigen. Ervaring met gietijzeren duigen leert slijtage en materiaalverlies, eerst aan de hoeken en daarna aan de randen. Dat komt omdat de ingegoten buizen zich ongeveer 80 mm van de randen en 110 mm van de hoeken van de duigen moeten bevinden om aan de gietvereisten te voldoen en een toelaatbare buiggeometrie te bieden. Deze omstandigheden, samen met de relatief lage geleidbaarheid van gietijzer, verhinderen dat de randen en hoeken voldoende worden gekoeld. De koelingsomstandigheden worden verder verergerd door de relatief brede ongekoelde openingen tussen twee aangrenzende gietijzeren duigen. Koelproblemen zijn ook het gevolg van de isolerende buiscoating die wordt gebruikt om koolstofopname tijdens het gieten te voorkomen, wat resulteert in een hogere temperatuur aan de hete zijde, wat leidt tot scheuren en meer slijtage. Om scheuren in de hoeken en randen van gietijzeren duigen te voorkomen, zijn op de vierde generatie duigen hoekbuizen geïnstalleerd, wat extra buizen, gaten in de hoogovenschil en extra water- en energiebehoefte betekende.

Deze problemen bestaan niet met opgerolde koperen duigen. Koperplaat wordt tot nauwe toleranties gerold en kan dicht bij de zijkanten worden bewerkt. De koelkanalen kunnen nauwkeurig worden geboord en zo dicht mogelijk bij de randen en hoeken worden geplaatst, afhankelijk van de minimale wanddikte die nodig is om lekken onder de waterdruk te voorkomen. Ten slotte kan de opening tussen duigen smal zijn, zodat dit kritieke, ongekoelde gebied vrijwel wordt geëlimineerd. Wat betreft fysische eigenschappen, de warmtegeleiding van koper is tien keer hoger dan die van gietijzer en het feit dat, vanwege de mechanische sterkte van koper, de temperatuur onder 120 ° C moet worden gehouden, betekent dat er meer warmte uit de BF wordt verwijderd bij gebruik van koperen duigen in vergelijking met andere duigen koelsystemen. Om dit effect te voorkomen, is een ontwerpoplossing gevonden waarbij vuurvaste stenen met een laag geleidingsvermogen en hoge aluminiumoxide worden geïnstalleerd in de hete zijde van de koperen staaf. Volgens de ervaring van de operatie beschermt een extreem stabiele accretielaag bovendien de duig en vermijdt hoge thermische verliezen van de BF.

Veldresultaten met koperen duigen hebben zeer goede resultaten opgeleverd. De gietijzeren duigen vertonen na 9 jaar gebruik over het algemeen zware gebruikssporen, scheuren en blootliggende koelleidingen, terwijl de koperen duigen een vrijwel ongebruikt uiterlijk hebben, met scherpe randen en hoeken. Het resterende kopermateriaal heeft na deze periode zijn oorspronkelijke fysieke eigenschappen behouden. De belangrijkste technische aspecten van het gebruik van koperen duigen worden hieronder samengevat.

- Voor een koperen duigensysteem met drie rijen koperen duigen in het buik/onderste schachtgebied en gietijzeren duigen in het overige gebied, zijn de warmteafvoer- en koelwatercirculatiesnelheden vergelijkbaar met een puur gietijzeren duigensysteem. In sommige gevallen is de warmteafvoer van koperen duigen zelfs lager dan die van gietijzeren duigen, vanwege de stabiele accretielaag.

- Koperen duigen hebben, in tegenstelling tot gietijzeren duigen en koperen koelplaten, geen nokken of neuzen nodig. Koperen duigen hebben een glad oppervlak aan de binnenkant van BF en interfereren niet met de ladingslagen, wat meestal een nadelige invloed heeft op de gasdoorlaatbaarheid in het wandgebied.

- Omdat er zich stabiele accretielagen vormen voor de koperen duigen, is het niet nodig om duur vuurvast materiaal te installeren dat na een bepaalde tijd door korsten wordt vervangen. In een koperen duigen systeem is de mogelijke extra levensduur van kostbaar vuurvast materiaal verwaarloosbaar in vergelijking met de verwachte totale levensduur. Duigen kunnen daarom worden geïnstalleerd met goedkope vuurvaste materialen.

In totaal is de met koperen staaf gekoelde BF, in zijn koelelement gerelateerde onderdelen, ongeveer 10% duurder in investeringskosten dan een BF met een klassiek staafsysteem, en 5,4% duurder dan een BF met dicht opeengepakte koperen koelplaten. Dit wordt gecompenseerd door goedkoper vuurvast materiaal voor koperen duigen en door de langere levensduur van koperen duigen.

BF haard

Een continue en vlotte werking van de hoogoven, evenals een goede cokeskwaliteit, zijn voorwaarden voor een lange levensduur van de haard. Hoge PCI (poederkoolinjectie) daagt de campagnelevensduur van de haard uit vanwege vermindering van de permeabiliteit en verhoogde turbulentie. Groot haardvolume en putdiepte verminderen de vloeistofsnelheden. Lagere vloeistofsnelheden resulteren in een lagere warmtebelasting. Lagere warmtebelasting resulteert in lagere voeringtemperaturen en lagere voeringtemperaturen resulteren in een langere levensduur.

De BF-haard wordt geconfronteerd met veeleisende proces- en bedrijfsomstandigheden, daarom zijn de prestaties van de haardbekleding van cruciaal belang. De prestatie van BF haard is momenteel de beperkende factor bij veel bestaande installaties en de conditie van de BF haard bepaalt de levensduur van de campagne. Vloeistofstroom introduceert aanzienlijke slijtage door mechanismen zoals erosie en koolstofoplossing. Ook wordt de structurele integriteit van de haard waarschijnlijk aangetast, aangezien uitzetting tijdens het opwarmen kan leiden tot verplaatsing.

Als maatregelen om de levensduur van de haard te verlengen, is het noodzakelijk om de koelcapaciteit van de haard te vergroten en de eigenschappen van koolstofblokken die voor de haard worden gebruikt, te verbeteren. Voor het zijwandgedeelte van de haard dat het meest onderhevig is aan erosie (het gedeelte onder elk kraangat), wordt ook een gietijzeren staaf of koperen staaf met een hoge warmtegeleiding gebruikt. Bovendien moet de temperatuur van het koelwater worden verlaagd. Voor de haard wordt normaal gesproken een tweetraps koelsysteem of donutvormig koelsysteem enz. waarvan de koelsnelheid instelbaar is, gebruikt om te voorkomen dat de dode man inactief wordt als gevolg van overkoeling. Voor het onderste vuurvaste materiaal wordt een combinatie van koolstofblokken en een binnenste keramische voering gebruikt. De levensduur van koolstofblokken is voornamelijk verlengd door verbeteringen in de thermische geleidbaarheid en weerstand tegen gesmolten ijzer van de vuurvaste materialen. Geavanceerde ontwerpen van de BF-haard omvatten waterkoeling aan de onderkant en koeling van de schoorsteenmantel, omdat dit meer ruimte in de schaal biedt.

Verbeterd ontwerp van haard en kraangat

Het kraangat wordt blootgesteld aan een extreem dynamische omgeving. Niet alleen de temperaturen en drukken zijn hoog, de chemische aantasting is aanzienlijk en frequent boren en dichtstoppen van kraangat maken de omstandigheden nog ingewikkelder. Het ontwerpen van het ultieme kraangat dat in staat is de werking van de BF te vergemakkelijken voor een campagnelevensduur van meer dan 20 jaar, is een van de meest veeleisende uitdagingen voor BF-ontwerpers. Tegenwoordig kunnen optimale resultaten worden bereikt met superieure koeling van de schaal rond het kraangat, een redundant voeringontwerp en voldoende bewakingscapaciteit.

De putdiepte (afstand van het kraangat tot het bodemoppervlak) van de haard blijkt de beslissende factor te zijn in de slijtage van de haardwand door HM-stroming tijdens het tappen. Het wordt aanbevolen dat de dode man ofwel volledig op de bodem van de haard rust of volledig in de HM-put drijft. Om slijtage van 'olifantenvoet' te voorkomen, moet het gedeeltelijk zweven van de dode man worden vermeden. Door slijtage van de bodem kan een object dat aanvankelijk volledig op de bodem rust, gedeeltelijk gaan drijven. De putdiepte moet daarom van meet af aan zodanig worden gekozen dat de dode man kan drijven. De benodigde kritische putdiepte hangt af van de grootte en de methode van BF-werking.

Er moet rekening mee worden gehouden dat veranderingen in de lastsamenstelling kunnen leiden tot een verandering in de situatie en in de HM-stromen in de haard bij het tappen, indien de gemiddelde lastlaagdikte en daarmee de drukspanning van de last op de dode man is gewijzigd. Een voorbeeld is het verschil tussen alle cokesproductie en werken met hoge olie- of koleninjectiesnelheden. Een andere mogelijkheid om voortschrijdende slijtage van de haardwand onder het kraangat te voorkomen is om de haardmantel taps toe te laten lopen en de wanddikte van de vuurvaste bekleding van dit gebied te vergroten.

De taptechniek en het ontwerp van het kraangat hebben een grote invloed op het leven van de BF-campagne. Modelberekening en tapproeven werden uitgevoerd in een 1:10 watermodel (1,4 m diameter) van een hoogoven met een haarddiameter van 14 m, met een gepakt bed dat de dode man simuleert. Uit deze proeven werd aanbevolen de BF niet te legen tot het punt waar gas kan ontsnappen. De waarneming van deze snelheid kan de vorming van slijtagebevorderende wervelingen in het gebied van de bodem-tot-muurverbinding voorkomen. Onderbrekingen van het tapproces dienen zo kort mogelijk te worden gehouden. Dit voorkomt dat heet en onverzadigd gesmolten metaal, uit de smeltzone, in contact komt met de vuurvaste bekleding, waar het de koolstofsteen kan oplossen. De diameter van het kraangat moet klein worden gehouden, omdat dit helpt om het totale debiet te verlagen.

De invloed van de kraangatlengte op de stromingsspanning van de haardwand is door berekeningen en modellering onderzocht. Bij langere kraangaten drijft het aangrijpingspunt van de stroming links en rechts van het kraangat weg. De intensiteit van het aanvalspunt neemt af met toenemende afstand tot het kraangat. Het doel van procesbeheersing voor BF's is daarom om het kraangat zo lang mogelijk te houden om de tapstroom van de haardwand naar de binnenkant van de haard te verschuiven.

Bij een van de BF's werd een kraangatontwerp geïnstalleerd, waarbij een koperen inkapseling het kraangatgebied niet alleen gasdicht maakte, maar het ook beschermde tegen het binnendringen van water.

Over het algemeen moeten kraangatstenen superieur zijn in weerstand tegen alkali, spatten, oxidatie, smelten in HM, slak en opening door zuurstof. Om het kraangat te stabiliseren zijn AI2O3-C-SiC-stenen, met een goede duurzaamheid, ontwikkeld en toegepast in een BF. Het ontwikkelde materiaal heeft uitstekende prestaties laten zien, met uitzondering van weerstand tegen oxidatie. Bovendien hebben koolstofblokken een lagere weerstand tegen smelten in HM en een lagere weerstand tegen oxidatie dan het AI2O3-C-SiC-materiaal.

Verbeterde vuurvaste materialen

De keuze van de juiste vuurvaste materialen en koelsystemen in elke zone van de BF is van cruciaal belang voor een lange levensduur van de BF-campagne. De vuurvaste ontwerpen worden continu ontwikkeld en vandaag zijn deze goed bewezen met betrekking tot hun lange productiviteitscampagnes. De nieuwste ontwerpen en materialen worden toegepast in een geïntegreerde aanpak, waarbij rekening wordt gehouden met de levensduur van de campagne, procesbewerkingen, koelingsvereisten, fabriekslay-out en constructieprocedures.

In de bovenste stapel, waar de slijtage voornamelijk mechanisch is, is het vuurvaste materiaal voor de BF-bekleding in de loop der jaren geëvolueerd van een normale vuurvaste baksteen, met 39 % Al2O3, tot een drooggeperste, dichte vuurkleisoort met ongeveer 45 % Al2O3 . Het voordeel voor dat gebied is een goede slijtvastheid en een hoge weerstand tegen oxidatie. Aangezien een slechte thermische schokbestendigheid een probleem is, worden in kritieke gebieden van de bovenste stapel verschillende soorten composietbekledingen gebruikt, waarbij stenen met 60% Al2O3 en siliciumcarbide worden gebruikt om de thermische schokbestendigheid te verbeteren. De voldoende duurzaamheid, die alleen kan worden verbeterd tegen aanzienlijk hogere kosten door het gebruik van bakstenen van hogere kwaliteit, wekt geen verwachtingen van nieuwe ontwikkelingen voor deze zone.

De zones onder de bovenste stapel, d.w.z. bosh, buik, onderste stapel tot op het niveau van de blaaspijp, worden bovendien blootgesteld aan thermische en chemische slijtage. Dat betekent slijtage door hoge temperaturen, hoge en fluctuerende warmtestromen en chemische aantasting door alkaliën, zink, slakken, enz. in combinatie met slijtage.

De slijtoplossingen voor deze zones kunnen ook worden onderverdeeld in thermische oplossing en vuurvaste oplossing.

De thermische oplossing is grafiet, semi-grafiet en SiC-stenen, waarbij SiC-stenen vanwege de hardheid van de grondstof ingang hebben gevonden voor deze zone. In een van de hoogovens is de bosh-bekleding verbeterd ten opzichte van de relining uit 1980, van een gecombineerd grafiet/semi-grafietsysteem naar een volledig grafietontwerp, omdat een volledig grafiet-vuurvast ontwerp mogelijk beter bestand is tegen hoge temperaturen en temperatuurschommelingen.

Van de bosh parallel tot de middelste stapel, het vuurvaste systeem is een combinatie van grafiet en siliciumcarbide. Het hoofddoel van het grafiet is om het siliciumcarbide af te koelen tot relatief lage temperaturen, terwijl het hoofddoel van het siliciumcarbide is om het grafiet te beschermen tegen slijtage. Als vuurvaste oplossing voor bosh, belly en lower stack is het gebruik van speciale korund sialon baksteen ontwikkeld. De geleidbaarheid van deze steen is goed, hoewel deze niet veel varieert met de temperatuur en lager is dan bij siliciumcarbide stenen. De korund-sialonsteensoorten hebben een korundkorrel en een non-oxide bindingssysteem vergelijkbaar met de SiC-bakstenen. Met deze stenen zijn al bevredigende bedrijfsresultaten behaald.

De vuurvaste materialen van de BF-haard bepalen normaal gesproken de levensduur van een oven. De juiste materiaalkeuze, specificatie, inspectie en installatie zijn bepalend voor een veilige en storingsvrije ovenhaard.

In principe kan de vuurvaste bekleding van BF-haarden die in het afgelopen decennium zijn gebouwd, worden onderverdeeld in 'zwarte' en 'zwart/witte' vuurvaste bekledingsontwerpen. Voor zwarte haarden worden koolstofblokken van klein of groot formaat van variabele kwaliteit gebruikt. De zwart/witte ontwerpen hebben keramische lagen in de bodem onder of boven de koolstofbodemlagen, met opnieuw beklede haardwanden gemaakt van koolstofblokken of additieven met variërende hoogtes van keramische kapbekleding. Een andere definitie voor een constructie van haardbekleding is de 'thermische oplossing', waarbij vuurvaste materialen met een hoge geleidbaarheid worden gebruikt in combinatie met krachtige koeling, en de 'vuurvaste oplossing', waarbij vuurvaste materialen met een lage geleidbaarheid worden gebruikt.

De voeringvariant ‘thermische oplossing’ moest worden verbeterd wat betreft thermomechanische en thermochemische eigenschappen. De eigenschappen van de bakstenen, die worden beïnvloed door de keuze van de grondstoffen en het baksteenproductieproces, werken grotendeels in tegengestelde richtingen en moeten worden beoordeeld op hun effect in de operationele toepassing.

Verbeterde moderne kwaliteiten haardbekledingsstenen op basis van koolstof hebben tot doel één eigenschap die belangrijk wordt geacht te verbeteren, indien mogelijk zonder de andere te verslechteren. Dit wordt bereikt door de keuze van de grondstof, het productieproces en metallische en/of keramische additieven in het ruwe mengsel. Zo werken de verschillende steenproducenten op verschillende manieren, vaak in nauwe samenwerking met BF-fabrieken en onderzoeksinstituten. Het volgende heeft geleid tot nieuwe ontwikkelingen.

- Introductie van zeer fijn verdeeld Al2O3 in de bindingsmatrix

- Impregnatie met colloïdale SiO2-oplossingen

- Toevoeging van Si- of Si-bevattende modificaties aan de bindingsmatrix, die SiC- en/of Si-O-N-bindingen vormen onder geschikte brandomstandigheden

- Teerimpregnering met naverbranding

Additieven worden meestal niet gebruikt in grafietstenen. Metaaloxide-additieven worden verminderd bij hoge verbrandingstemperaturen. Halfgrafietstenen worden door dergelijke additieven microporeus. Er zijn enkele semi-grafietstenen met alleen Si- en SiC-additieven en sommige waarin Al2O3-poeder wordt gemengd tijdens het compounderen.

De microporeuze amorfe koolstofsteen wordt ook geproduceerd uit traditionele amorfe koolstofsteen op basis van antraciet, door toevoeging van silicium of modificaties van silicium aan de steencompound. Al2O3 Wordt ook toegevoegd tijdens het compounderen door andere producenten om de weerstand tegen oplossen door onderverzadigd HM te verbeteren. Het nadeel, dat Al2O3 kan reageren met geïnfiltreerde alkaliën, wat resulteert in een toename van het volume en baksteenschilfers, moet worden getolereerd.

Weerstand tegen oplossen in HM en tegen HM-infiltratie wordt door fabrikanten en gebruikers als belangrijker beschouwd. Met de trend naar nog fijnere poriën en naar soorten supermicroporeuze stenen, is de grondstof geoptimaliseerd met betrekking tot de voorbereiding en zuiverheid bij het compounderen. Indien nodig bevat de compounding ook een groter aandeel grafiet.

De genoemde potentiële voordelen zijn (i) de hogere thermische geleidbaarheid, (ii) de verminderde lengte van de blokken in de richting van de wand, (iii) dat het gebruik van cement thermische spanning opheft, (iv) de verbeterde thermische geleidbaarheid van de haard omdat bakstenen in nauw contact staan met duigen, (v) dat de lage porositeit, ontwikkeld tijdens de fabricage door gelijktijdige verwarming en druk, het binnendringen van water en ijzer minimaliseert, en (vi) de hoge alkalibestendigheid.

Als vuurvaste oplossing voor de haard kenmerken de daarin verwerkte stenen zich door een hoge slijtvastheid bij hoge temperaturen. Er wordt getracht de mate van slijtage tot aan de toepassing van het koelsysteem van buitenaf te minimaliseren. Dergelijke koolstofstenen zijn gebaseerd op de grondstof antraciet.

Voor een antraciet baksteen worden de hoge sterkte en lage oplosbaarheid in HM als voordelen genoemd. De lage thermische geleidbaarheid, de hoge ?-modulus en de hogere thermische uitzettingscoëfficiënt in vergelijking met grafiet en de lagere weerstand tegen alkaliën worden nadelen genoemd.

Er is ook een 'keramische beker' voorgesteld, en geïnstalleerd bij verschillende BF's, als vuurvaste oplossing voor de haard. Uit de isothermberekening blijkt dat de 800°C isotherm, die verantwoordelijk is voor de vorming van de brosse laag in koolstofvuurvaste materialen, in het keramische materiaal ligt. In combinatie met een voldoende putdiepte van de haard is de keramische kom een extra ondersteunende maatregel om slijtage van de koolstofblokken, met name de 'olifantenvoet', te voorkomen.

Uitgebreide en betrouwbare instrumentatie

Omdat de BF-haard wordt gezien als de belangrijkste factor voor de lengte van een campagne, is het monitoren van het slijtageverloop in de haard van groot belang. Temperatuurmetingen door thermokoppels worden gebruikt om het voortschrijden van slijtage in de haard te monitoren en de thermokoppels worden geïnstalleerd in een rooster van verschillende niveaus in de haardwand. NiCr-Ni-thermokoppels worden normaal gesproken vergiftigd in het temperatuurbereik boven 600 ° C en kunnen dan een te laag temperatuurniveau aangeven. Daarom mogen thermokoppels alleen worden geplaatst waar temperaturen boven 400 ° C niet worden verwacht. Deze problemen worden vermeden door gebruik te maken van verwisselbare thermokoppels met een geschikte beschermbuis.

Opgemerkt moet worden dat thermokoppels alleen lokale slijtage aangeven en uitgebreide bewaking alleen mogelijk is met een extreem hoge dichtheid van thermokoppels. Over het algemeen is het daarom mogelijk om alleen het gemiddelde slijtageverloop te detecteren. Een alternatieve methode om de voortgang van slijtage te bewaken, is het gebruik van een thermo-visuele camera of warmtestroomsondes.

Als onderzoeksprogramma is in het metselwerk van één hoogoven een serie van 12 warmtestroomsondes geplaatst om direct de warmtestroomdichtheid te meten. De volgende voordelen van warmtefluxsondes in vergelijking met de thermokoppels worden genoemd.

- Warmtefluxsondes kunnen in de buurt van de hoogovenmantel worden geïnstalleerd in koudere delen van de vuurvaste bekleding. Daarom is de duurzaamheid hoger in vergelijking met thermokoppels.

- De vuurvaste voering van koolstofsteen wordt niet beschadigd.

- In plaats van meerdere thermokoppels is er maar één sensor op een meetplaats nodig om de warmtestroomdichtheid te bepalen.

- Warmtefluxsondes reageren gevoeliger op beschadigingen in het vuurvaste metselwerk.

De berekeningen met betrekking tot een optimale lokale verdeling van de warmtefluxsondes hebben aangetoond dat een afstand tussen twee sondes van 3 m voldoende lijkt voor een betrouwbare en volledige slijtagecontrole. Om bij thermokoppels een gelijke zekerheid te krijgen, zouden deze in het midden van het carbonmetselwerk geplaatst moeten worden met onderlinge afstanden van ongeveer 1 m. Het slijtageprofiel wordt meestal berekend op basis van de gegeven gegevens over de warmtestroomdichtheid.

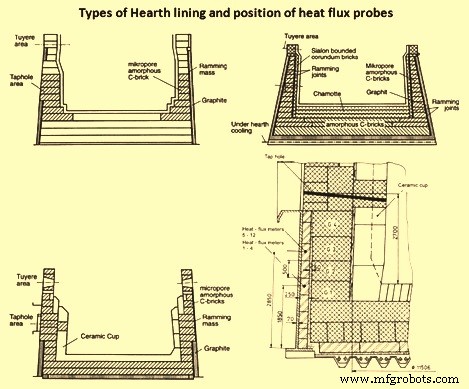

Verschillende soorten haardbekledingen en positie van warmtefluxsondes worden getoond in Fig 1.

Fig 1 Verschillende soorten haardbekledingen en positie van warmtefluxsondes

Productieproces

- Hoogovenslak en zijn rol in de werking van de oven

- Belangrijke aspecten van het ontwerp van hoogovens en bijbehorende hulpapparatuur

- Hoogovenprocesautomatisering, meet- en controlesysteem

- Inductieoven en staalproductie

- Opwekking en gebruik van hoogovengas

- Gebruik van colanoot in een hoogoven

- Hoogovenproductiviteit en de beïnvloedende parameters

- Werking van hoogaluminiumoxideslakken en hoogovens

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoven koelsysteem

- IJzerproductie door hoogoven en kooldioxide-emissies