Het proces van continu gieten van staal begrijpen

Het proces van continu gieten van staal begrijpen

Continu gieten (CC) van staal is een proces waarbij vloeibaar staal wordt gestold tot een halffabrikaat van staal (billet, bloom, beam-blank, rond of plak) om het vervolgens in de walserijen te walsen. De basiswerking van een CC-machine is om vloeibaar staal van een bepaalde samenstelling om te zetten in een streng met de gewenste vorm en grootte door een groep bewerkingen zoals matrijsbewerking, sproeikoelzone, stijltangbewerking, enz. Voor succesvol continu gieten is het noodzakelijk om het procesgedrag onder verschillende omstandigheden voor deze bewerkingen te begrijpen. Het proces van continu gieten bestaat in feite uit de volgende secties.

- Een verdeelbak, die zich boven de mal bevindt, om het vloeibare staal van de stalen gietlepel op te vangen en met een gereguleerde snelheid naar de mal te voeren.

- Een primaire koelzone bestaande uit een watergekoelde koperen mal waardoor het vloeibare staal vanuit de verdeelbak wordt aangevoerd voor het genereren van een gestolde buitenste stalen schil die sterk genoeg is om de strengvorm te behouden wanneer deze naar de secundaire koelzone gaat. >

- Een secundaire koelzone in combinatie met een insluitingsgedeelte onder de mal, waardoor de stalen streng (nog grotendeels vloeibaar) passeert en wordt besproeid met water of een mengsel van water en lucht (luchtnevel) voor het verder stollen van de stalen streng.

- Een sectie voor het buigen en rechttrekken van staalstrengen. Deze sectie is er niet in de rechte verticale gietmachines.

- Een snijgedeelte bestaande uit snijbranders of mechanische scharen voor het knippen van de gestolde staaldraden in de gewenste lengtes voor verwijdering.

- Een uitlopende tafel naar koelbedden of rechtstreeks naar een productoverdrachtsgebied.

Bij het CC-proces stroomt vloeibaar staal vanuit de stalen gietlepel door een verdeelbak in de mal. Het wordt meestal beschermd tegen blootstelling aan lucht door een slakkenbedekking over elk vat (lepel, verdeelbak en schimmel) en door keramische buizen tussen de vaten.

Om het proces van continu gieten te starten, wordt een dummy bar (die is aangesloten op een extern mechanisch afvoersysteem) in de mal gestoken en zo geplaatst dat de bovenkant van de dummy bar de onderkant van de mal sluit. Vloeibaar staal wordt in een stalen gietlepel aangevoerd naar de gietvloer waar het met een gecontroleerde snelheid in de verdeelbak wordt gegoten. Vloeibaar staal stroomt door mondstukken in de bodem van de verdeelbak en vult de mal. Wanneer het niveau van vloeibaar staal in de mal een vooraf bepaalde positie bereikt, wordt begonnen met het terugtrekken van de dummy bar. Eenmaal in de mal stolt het vloeibare staal tegen de watergekoelde koperen malwanden om een stevige schaal te vormen. Aandrijfrollen lager in de CC machine trekken continu de dummy bar uit de mal. De terugtreksnelheid van de dummy bar is vooraf ingesteld op basis van de vereiste gietsnelheid of het vloeibaar staal debiet uit de verdeelbak. Wanneer de dummy bar-kop, die nu vastzit aan de gestolde vorm die wordt gegoten, een bepaalde positie in het uittreksysteem bereikt, wordt deze mechanisch losgekoppeld en wordt de dummy-bar verwijderd. De gestolde gegoten vorm gaat door het terugtreksysteem naar de snijapparatuur met een snelheid (gietsnelheid) die overeenkomt met de stroom van binnenkomend vloeibaar staal, dus het proces verloopt idealiter in een stabiele toestand.

Het stollen van het vloeibare staal, dat is begonnen in de watergekoelde mal, zet zich geleidelijk voort terwijl de staalstreng door de CC-machine beweegt. Het stollen begint op het niveau van de meniscus van vloeibaar staal in de mal en vormt een stalen omhulsel in contact met de wanden van de mal. De afstand van het meniscusniveau tot het punt van volledige stolling in de CC-machine wordt de metallurgische lengte genoemd. Het punt van volledige stolling is van nature voor het snijpunt van de streng en in veel CC-machines is het voor de stijltang.

De gietomstandigheden worden zodanig vastgesteld dat de sterkte van de gestolde stalen schaal die de mal verlaat voldoende is om de ferrostatische druk van het vloeibare staal in de mal te weerstaan. Om te voorkomen dat de gestolde schaal aan de matrijswand blijft plakken, wordt de matrijs in verticale richting geoscilleerd. Wrijving tussen de stalen schaal en de mal wordt geminimaliseerd door de introductie van malsmeermiddelen zoals oliën of vloeimiddelen die een vloeibare slak vormen.

Onder de matrijsuitgang fungeert de stollende stalen schaal als een container om het resterende vloeibare staal te ondersteunen. Extra warmte wordt van de streng verwijderd in de secundaire koelzones die bestaan uit een reeks water- en luchtnevelsprays. De stroomsnelheden worden nauwkeurig gecontroleerd om optimale koelsnelheden te verkrijgen en om de oppervlaktetemperatuur te handhaven totdat de vloeibare kern vast is. Er zijn steunroleenheden voorzien om de streng vast te houden om transversale beweging te voorkomen en om te voorkomen dat de hete, stollende schaal door interne ferrostatische druk uitpuilt. Het strengkoel- en insluitingssysteem is, net als de mal, ontworpen om externe en interne defecten in het gegoten gedeelte te voorkomen en om de vereiste staalproductkwaliteit te garanderen.

Het secundaire koel- en insluitingsgebied wordt op bepaalde machinetypes gevolgd door een buigeenheid en een stijltang die in alle machines aanwezig is.

Na het rechttrekken wordt het gegoten gedeelte op de gewenste lengte gesneden met een toorts of een schaar. De heet gesneden lengtes worden vervolgens ofwel door een uitlopende rollentafel naar koelbedden getransporteerd of gegroepeerd en direct overgebracht naar volgende walsbewerkingen.

Vereisten voor vloeibaar staal

Temperatuurregeling is van cruciaal belang voor het CC-proces. Over het algemeen wordt het vloeibare staal voor het continugieten getapt bij een hogere taptemperatuur. De taptemperatuur is hoger omdat deze de warmteverliezen moet compenseren die gepaard gaan met de langere overdrachtstijd naar de CC-machine. De temperatuur voor het continugieten moet ook binnen nauwere grenzen worden gehouden. Als de temperatuur te hoog is, is er meestal een uitbraak; en als de temperatuur te laag is, treedt meestal voortijdige stolling van vloeibaar staal in de verdeeltrechtermondstukken op. De giettemperatuur kan ook de kristallisatiestructuur van het gietstaal beïnvloeden. Optimale structuren worden normaal gesproken verkregen met lage oververhittingen die uniform moeten zijn gedurende het hele gietproces. De gebruikelijke praktijk die over het algemeen wordt gebruikt om de uniforme temperatuur te bereiken, is om het vloeibare staal in de krioelende pollepel te roeren door een kleine hoeveelheid argon in het vloeibare staal te injecteren.

Vloeibaar staal voor continugieten moet ook volledig worden gedeoxideerd (gedood) om de vorming van gaatjes of gaatjes op of dichtbij het oppervlak van het gietstaal te voorkomen. Deze gaatjes of gaatjes resulteren meestal in naden in het daaropvolgende walsproces. Normaal gesproken worden er twee praktijken gebruikt voor deoxidatie van vloeibaar staal, afhankelijk van de kwaliteit van het staal dat wordt geproduceerd en de toepassingen van staalproducten. Dit zijn (i) siliciumdeoxidatie met een kleine toevoeging van aluminium voor grofkorrelige staalsoorten, en (ii) aluminiumdeoxidatie voor fijnkorrelig staal. Silicium-gedode staalsoorten zijn gemakkelijker te gieten dan aluminium-gedode staalsoorten. Dit komt omdat afzettingen van aluminiumoxide in de verdeeltrechter, die verstopping van de spuitmond veroorzaken, worden vermeden.

Tundish-applicatie

Bij het CC-proces wordt het vloeibare staal eerst van een pollepel in de verdeelbak gebracht. Vervolgens wordt het vloeibare staal verdeeld in verschillende strengen mallen, via een mondstuk voor elke streng. De verdeelbak is in wezen een rechthoekige doos met sproeiers langs de bodem. Het volgende is mogelijk gemaakt door tundish.

- Om stabiliteit te bereiken van de vloeibare staalstromen die de gietvorm binnenkomen, en op hun beurt om een constante gietsnelheid te bereiken.

- Om een reeks heats te casten.

- Om de lege stalen opscheplepel te verwisselen voor een volle stalen opscheplepel zonder de stroom vloeibaar staal in de mallen te onderbreken.

- Een gemengde kwaliteit maken met staal van twee verschillende kwaliteiten van twee verschillende hittes, indien nodig.

- Mogelijkheid bieden om te voorkomen dat insluitsels en slakken in de verdeelbak terechtkomen en zo in de mal glijden

Tundishes worden normaal gesproken voorverwarmd vóór het gieten om warmteverliezen van het vloeibare staal tijdens de beginfasen van het gieten tot een minimum te beperken en zo metaalstolling te voorkomen, vooral in de kritische mondstukgebieden. Tundish-afdekkingen worden ook gebruikt om stralingswarmteverliezen tijdens het gieten te verminderen.

Vloeibare stalen omhulling

Tijdens het openstroomgieten stroomt het vloeibare staal rechtstreeks, door de lucht, van de stalen gietlepel naar de verdeelbak of van de verdeelbak naar de mal. Onder deze omstandigheden neemt de onbeschermde stroom vloeibaar staal zuurstof (en wat stikstof) op uit de lucht en worden schadelijke insluitsels gevormd in het vloeibare staal. Deze insluitsels worden overgebracht naar de gietvorm waar ze ofwel worden vastgehouden in het gegoten gedeelte of naar het oppervlak van het vloeibare staal drijven. Degenen die aanwezig zijn op het oppervlak van vloeibaar staal worden later gevangen in de stollende schaal en resulteren ofwel in oppervlaktedefecten of het uitbreken van de schaal onder de mal. Naast de directe vorming van insluitsels in de blootgestelde staalstroom, kan lucht die wordt meegevoerd in de stroom ook reageren met vloeibaar staal, zowel in de mal als in de verdeelbak.

Om deze problemen te vermijden, wordt normaal gesproken CC-bewerking uitgevoerd met gebruikmaking van een gehulde stroom vloeibaar staal. De nadruk wordt meestal gelegd op het omhullen van de vloeibare staalstroom tussen de verdeelbak en de mal vanwege de ernst van het probleem. Stroomomhulling van gietlepel tot verdeelbak wordt nu echter op grote schaal gebruikt, vooral in het geval van het gieten van met aluminium gedode staalsoorten waar het voorkomen van aluminiumoxide-insluitingen van het grootste belang is. Er zijn twee basistypen bekleding met een groot aantal variaties en combinaties. Dit zijn namelijk (i) gasomhulling en (ii) keramische buisomhulling.

Bij gasomhulling wordt stikstof of argon als beschermgas gebruikt. Keramische buismantels worden normaal gesproken gebruikt voor het gieten van aluminium dood staal. Ze worden zowel tussen de stalen gietlepel en trechter, als tussen de trechter en de mal gebruikt. Het ene uiteinde van de buis is bevestigd aan de pollepel (of verdeelbak) met het andere uiteinde ondergedompeld in het staal wanneer de verdeelbak of mal wordt gevuld met het vloeibare staal. Keramische buizen zijn over het algemeen gemaakt van gesmolten silica of aluminiumoxide grafiet.

Het mechanische ontwerp van de keramische buis is belangrijk, vooral aan het uitgangseinde dat is ondergedompeld in het vloeibare staal. Eén type is een rechtdoor ontwerp. Een ander type, dat over het algemeen in de mal wordt gebruikt, heeft een ontwerp met meerdere poorten (opening), zoals een gevorkte buis met de bodem van de buis gesloten en twee zijopeningen nabij de bodem van de buis. Dit type mantel vermijdt diepe penetratie van de gietstroom in de mal en wijzigt het stromingspatroon in de mal. Zo worden de insluitingen in de gietstroom niet gevangen in het stollingsgedeelte, maar stijgen ze naar het oppervlak van het vloeibare staal en worden verwijderd met de slak gevormd door het gietpoeder.

Vloeibaar staal stroomregeling

Enkele van de belangrijke fenomenen die het continugietproces beheersen en de kwaliteit van het gietstaal bepalen, worden hier beschreven. Vloeibaar staal stroomt in de mal door de poorten in het ondergedompelde invoermondstuk (SEN), dat meestal gevorkt is. De hoge snelheden produceren Reynoldsgetallen van meer dan 100.000 en volledig turbulent gedrag. Meestal wordt ook argongas in het mondstuk geïnjecteerd om verstopping te voorkomen. De resulterende bubbels zorgen voor drijfvermogen dat het stromingspatroon in de spuitmond en in de mal aanzienlijk beïnvloedt. Deze bellen verzamelen ook insluitsels en kunnen vast komen te zitten in de stollende stalen schaal, wat kan leiden tot ernstige oppervlaktedefecten in het gietstalen product. De vloeibare stalen straal die het mondstuk verlaat, stroomt over de mal en botst tegen de stalen schaal die stolt op het smalle vlak. De straal draagt oververhitting, die de stalen schaal kan eroderen waar het op plaatselijk dunne gebieden botst. In het uiterste geval kan deze erosie een uitbraak veroorzaken, waarbij het vloeibare staal door de stalen schil barst.

In het algemeen splitst de vloeibare stalen straal die op het smalle vlak valt, zich om omhoog te stromen naar het bovenste vrije oppervlak en naar beneden naar het binnenste van de streng. Boven en onder elke straal worden stromingsrecirculatiezones gevormd. Dit stroompatroon verandert radicaal met toenemende argoninjectiesnelheid of met de toepassing van elektromagnetische krachten, die de vloeistof kunnen remmen of roeren. Het stroompatroon kan met de tijd fluctueren, wat leidt tot defecten, dus voorbijgaand gedrag is belangrijk.

Vloeistofstroom langs het bovenste vrije oppervlak van de mal is erg belangrijk voor de kwaliteit van het gietstaal. De horizontale snelheid langs het grensvlak induceert stroming en regelt de warmteoverdracht in de vloeibare en vaste fluxlagen, die op het bovenste vrije oppervlak drijven. Onvoldoende dekking van de vloeistofstroom leidt tot niet-uniforme initiële stolling en een verscheidenheid aan oppervlaktedefecten.

Als de horizontale oppervlaktesnelheid te groot is, kunnen de afschuifstroming en mogelijke begeleidende wervelingen vloeistofstroom in het staal meeslepen. Dit fenomeen hangt sterk af van de samenstellingsafhankelijke oppervlaktespanning van het grensvlak en de mogelijke aanwezigheid van gasbellen, die zich op het grensvlak verzamelen en zelfs schuim kunnen vormen. De fluxbolletjes circuleren dan met de staalstroom en kunnen later worden opgesloten in de stollende stalen schaal lager in de CC-machine om interne vaste insluitsels te vormen.

Het vloeibare staal bevat vaste insluitsels, zoals aluminiumoxide. Deze deeltjes hebben verschillende vormen en maten en bewegen door het stroomveld terwijl ze botsen om grotere clusters te vormen en kunnen zich hechten aan bellen. Ze circuleren ofwel omhoog in de malstroom aan de bovenzijde, of worden opgesloten in de stollende schaal om brosse interne defecten te vormen in het uiteindelijke gietstaal.

Gietpoeder wordt aan het bovenoppervlak toegevoegd om thermische en chemische isolatie voor het vloeibare staal te bieden. Dit op oxide gebaseerde poeder sintert en smelt in de bovenste vloeistoflaag die drijft op de bovenste vrije interface van het staal. De smeltsnelheid van het poeder en het vermogen van het gesmolten vloeimiddel om te vloeien en om schadelijke aluminiumoxide-insluitingen uit het staal te absorberen, hangen af van de samenstelling ervan. Het wordt beheerst door tijdsafhankelijke thermodynamica. Sommige vloeibare flux stolt opnieuw tegen de koude vormwand, waardoor een stevige fluxrand ontstaat die de warmteoverdracht bij de meniscus remt. Andere flux wordt in de opening tussen de stalen schil en de mal verbruikt door de neerwaartse beweging van de stalen schil, waar het een gelijkmatige warmteoverdracht bevordert en helpt plakken te voorkomen.

Periodieke oscillatie van de mal is nodig om te voorkomen dat de stollingsschaal aan de malwanden blijft kleven en om een gelijkmatige infiltratie van de malflux in de opening te bevorderen. Deze oscillatie beïnvloedt de niveauschommelingen en bijbehorende defecten. Het creëert ook periodieke depressies in het oppervlak van de schaal (oscillatiemarkeringen genoemd), die de warmteoverdracht beïnvloeden en fungeren als initiatieplaatsen voor scheuren.

Schimmel- en warmteoverdracht

De primaire functie van het matrijssysteem is om het vloeibare staal te bevatten en te laten stollen om de volgende doelstellingen te bereiken.

- Vorm van het gegoten product (algehele configuratie en schaaldikte)

- Temperatuurverdeling

- Inwendige en oppervlaktekwaliteit. Dit omvat gegoten structuur, chemische uniformiteit samen met de afwezigheid van scheuren, porositeit en niet-metalen insluitsels.

Een van de belangrijkste kenmerken van de mal is het vermogen om warmte over te dragen. Een mal is in feite een doosstructuur die een binnenvoering bevat die is vervaardigd uit een koperlegering die dient als het grensvlak met het vloeibare staal dat wordt gegoten. Er zijn kleine waterdoorgangen tussen de binnenvoering en de ondersteunende structuur voor het vormkoelwater dat warmte absorbeert van het stollende vloeibare staal in contact met de voering. De smering van de mal zorgt voor een betere warmteoverdracht aan het bovenste deel van de mal. Nog een factor die de warmteoverdracht op dit matrijsoppervlak beïnvloedt, is de tapsheid van de matrijs. Dit heeft de neiging de warmteoverdracht te vergroten omdat het de vorming van luchtspleet tussen de stalen schaal en het matrijsoppervlak tegengaat.

Naast het vermogen tot warmteoverdracht zijn ook de sterkte bij hoge temperaturen en de weerstand tegen de vormslijtage en vormvervorming erg belangrijk. Hoewel het constructiemateriaal van de binnenvoering gewoonlijk koudgewalst koper met een hoge zuiverheid is, wordt koper met kleine hoeveelheden zilver gewoonlijk gebruikt om een verhoogde sterkte bij verhoogde temperatuur te verkrijgen. Het werkoppervlak van de voering is vaak geplateerd met chroom of nikkel om een harder werkoppervlak te bieden en ook om koperopname op het oppervlak van de gegoten streng te voorkomen.

Secundaire koeling, insluiting en terugtrekking van strengen

In de recente CC-machines vormen secundaire koeling, het insluiten en terugtrekken van de strengen een nauw geïntegreerd en in elkaar grijpend systeem dat ook het buigen en rechttrekken van de strengen omvat. In de eerdere ontwerpen van CC-machines was er een grotere functionele en fysieke scheiding van de componenten van dit deel van de gietbewerking.

Secundaire koeling en het insluitings- en terugtrekkingssysteem strekt zich uit van de bodem van de mal via volledige stolling van de streng tot de afgesneden bewerkingen. Het systeem is in staat om een gegoten sectie te produceren die de juiste vorm heeft, samen met de interne en oppervlaktekwaliteit. Om dit te bereiken, wordt het stollende gedeelte dat de mal verlaat gekoeld in een reeks sproeizones en ingesloten en teruggetrokken door een reeks rolassemblages totdat het gestolde gegoten gedeelte de afgesneden machine en de horizontale uitlooptafel bereikt.

Het secundaire koelsysteem is gewoonlijk verdeeld in een aantal zones om de koelsnelheid te regelen terwijl de gegoten streng door de CC-machine gaat. Dit systeem bestaat normaal gesproken uit waternevels of luchtnevelnevels die via openingen tussen de opsluitrollen op het strengoppervlak worden gericht.

De belangrijkste warmteoverdrachtsfuncties van het secundaire koelsysteem zijn om het volgende te bieden.

- De vereiste hoeveelheid water voor het bereiken van volledige stolling onder de beperkingen van de CC-bewerking, zoals staalkwaliteit en gietsnelheid enz.

- Het systeem heeft de mogelijkheid om de thermische omstandigheden van de streng van onder de mal tot de afgesneden bewerking te regelen, zoals de oppervlaktetemperatuur van de streng en thermische gradiënten in de streng.

- Hulpfuncties zoals het koelen van de opsluitrollen.

Het is essentieel dat zowel de temperatuurniveaus als de thermische gradiënten in de staalstreng worden gecontroleerd om het optreden van oppervlakte- en interne defecten zoals onjuiste vorm en scheuren te voorkomen. Bij hoge temperaturen spelen de sterkte-eigenschappen van de stalen schaal een cruciale rol in het vermogen om de externe en interne krachten te weerstaan die worden opgelegd door de CC-operatie. De primaire krachten zijn die welke worden uitgeoefend door de ferrostatische druk van de vloeistofkern en de tractie van de terugtrekkingshandeling. In het bijzonder is de taaiheid van staal dichtbij de solidustemperatuur laag en is de stalen schil vatbaar voor scheurvorming. Het is belangrijk om temperatuurgradiënten te beheersen, omdat thermische spanningen kunnen worden veroorzaakt die de sterkte van het staal overtreffen en scheuren veroorzaken. Overmatige thermische spanningen zijn het gevolg van veranderingen in de warmteafvoersnelheid door over- of onderkoeling. De onderkoelende omstandigheden kunnen optreden door opnieuw te verwarmen, wat wordt geproduceerd wanneer de sproeikoeling onjuist wordt beëindigd en de streng opnieuw wordt verwarmd door warmteoverdracht van binnenuit met een temperatuurstijging voordat het vervalt door stralingswarmteoverdracht naar de omgeving. Onder deze omstandigheden kunnen overmatige spanningen en scheuren het gevolg zijn. Het effect kan worden verminderd door de waternevelkoeling uit te breiden en te variëren om een soepele overgang met het stralingskoelgebied te verkrijgen.

Daarom moeten tijdens het ontwerp van het secundaire koelsysteem de thermische omstandigheden langs de streng worden vastgesteld die voldoen aan de integriteit en kwaliteit van het gietstaal. Zo worden bijvoorbeeld de oppervlaktetemperaturen langs de streng gespecificeerd. Ze liggen normaal in het bereik van 1200 ° C tot 700 ° C. Op basis van deze informatie worden de afkoelsnelheden langs de streng bepaald uit warmteoverdrachtsvergelijkingen. Belangrijke parameters in deze berekeningen zijn onder meer de convectiewarmteoverdrachtscoëfficiënt van de waternevels en de waterhoeveelheid water per oppervlakte-eenheid (waterflux). Het type en het aantal sproeikoppen, de positie van de sproeiers ten opzichte van het oppervlak van de staalstreng en de waterdruk worden gekozen om de vereiste waterstroom en -verdeling door de secundaire koelzones te verschaffen. Er worden normaal gesproken meerdere mondstukken gebruikt op elk niveau langs de stalen streng die een overlappend patroon heeft.

Gewoonlijk wordt langs de streng een reeks koelzones tot stand gebracht, die elk dezelfde mondstukconfiguraties en warmteoverdrachtskenmerken hebben. De waterflux in opeenvolgende zones neemt af, aangezien de vereiste koelsnelheden afnemen over de lengte van de streng.

Tijdens de CC-bewerking worden veranderingen in de waterstroom aangebracht om te compenseren voor veranderingen in gietomstandigheden zoals gietsnelheid, oppervlaktetemperatuur van de streng, koelwatertemperatuur en staalkwaliteit.

Het sproeiwatersysteem is normaal gesproken een recirculatiesysteem.

De stalen streng wordt vastgehouden door een reeks vasthoudrollen die zich in horizontale richting over zijn twee tegenover elkaar liggende vlakken van de gegoten secties uitstrekken. Randrollen kunnen ook over het andere paar vlakken worden geplaatst in een richting loodrecht op de gietrichting om de insluiting verder te verbeteren. De mechanische uitrusting voor het insluiten en verwijderen van strengen vormt een integraal onderdeel van het secundaire koelsysteem. De basisfuncties van deze apparatuur zijn namelijk (i) het ondersteunen en geleiden van de streng van de uitgang van de mal naar de bewerkingen voor het afsnijden van de streng, en (ii) om de streng met een gecontroleerde snelheid door de CC-machine te drijven. Het uiteindelijke doel van beide functies is het minimaliseren van de mechanische spanning en spanningen die tijdens het CC-proces ontstaan.

Strandondersteuning omvat de beperking van de stollende stalen vorm die bestaat uit een massief stalen omhulsel met een vloeibare kern. De ferrostatische druk, gecreëerd door de hoogte van het aanwezige vloeibaar staal, heeft de neiging om het staal te doen uitpuilen, vooral in de bovenste niveaus net onder de mal waar de gestolde schaaldikte klein is. Uitpuilen op deze locatie kan gietstaaldefecten veroorzaken, zoals interne scheuren, huidscheuren en een uitbraak. Het uitpuilen wordt gecontroleerd door een geschikte rolafstand die normaal gesproken heel dicht onder de mal ligt. De rolafstand neemt geleidelijk toe in de lagere niveaus van de CC-machine naarmate de huiddikte toeneemt. Alle vier de vlakken van de gegoten streng worden over het algemeen ondersteund onder de mal en normaal worden twee vlakken ondersteund op de lagere niveaus. Naast de ferrostatische druk en huiddikte, is de rolafstand ook gebaseerd op de oppervlaktetemperatuur van de streng en de kwaliteit van het gegoten staal.

Behalve dat ze de streng moeten bevatten, moet de reeks rollen die de streng door een voorgeschreven boog van het verticale naar het horizontale vlak leiden, sterk genoeg zijn om de buigreactiekrachten te weerstaan. Tijdens het buigen staat de buitenstraal van de massieve stalen schaal onder spanning terwijl de binnenstraal onder druk staat. De resulterende spanning die een functie is van de straal van de boog en de sterkte van de specifieke staalsoort die wordt gegoten, kan kritisch zijn. Overmatige spanning in de buitenradius resulteert in het bezwijken van het staal en oppervlaktescheuren. Om het optreden van oppervlaktedefecten te minimaliseren en tegelijkertijd een minimale effectieve boogstraal te behouden, wordt momenteel driepuntsbuigen toegepast (drie bogen, met steeds kleinere radii).

Een stijltang met meerdere rollen wordt meestal geïnstalleerd nadat het buigen is voltooid. Deze stijltang maakt de gegoten streng recht en voltooit de overgang van het verticale naar het horizontale vlak. Tijdens het strekken is de streng niet gebogen, waardoor de trek- en compressiekrachten in de horizontale vlakken van de streng worden omgekeerd.

De streng wordt door de verschillende delen van de CC-machine getrokken door aandrijfrollen die zich normaal in de verticale, gebogen en horizontale rolsecties bevinden. Dit systeem met meerdere aandrijfrollen is ontworpen om compressiekrachten in het oppervlak van de streng te produceren om de oppervlaktekwaliteit te verbeteren. Het doel is om de streng door de CC-machine te duwen, in tegenstelling tot het trekken van de streng met de bijbehorende trekspanningen die de neiging hebben om oppervlaktedefecten te veroorzaken. Bovendien verdeelt het gebruik van meerdere sets aandrijfrollen de vereiste trekkracht over de lengte van de gegoten streng en vermindert daardoor de schadelijke effecten van trekkrachten. De juiste plaatsing van aandrijfrollen kan ook nadelige buig- en rechttrekspanningen verminderen door een compenserende compressiekracht uit te oefenen (door aandrijfrollen voor een set buigrollen te plaatsen). In alle gevallen mag de door de aandrijfrollen uitgeoefende druk om de streng vast te grijpen niet buitensporig zijn. Overmatige druk kan de vorm van de te gieten sectie vervormen.

Na het rechttrekken wordt de gegoten streng op rollentafels naar de afsnijmachine getransporteerd waar de sectie op de gewenste lengte wordt gesneden. Er zijn twee soorten snijmachines, namelijk (i) autogeentoortsen en (ii) mechanische scharen. Oxy-fuel fakkels worden over het algemeen gebruikt voor grote secties zoals platen en bloemen. Kleinere secties zoals knuppels worden ofwel gesneden door fakkels of door scharen. Het gietstalen product wordt dan ofwel gegroepeerd ofwel direct naar de walserijen of naar de koelbedden getransporteerd, die voornamelijk van het loopbalktype zijn om de gietstalen rechtheid te behouden.

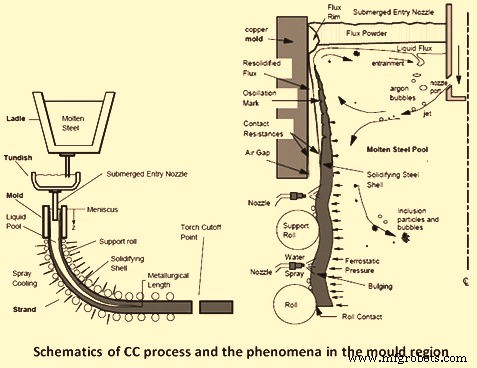

De schema's van het CC-proces en de verschijnselen in het schimmelgebied worden getoond in figuur 1.

Fig 1 Schema's van het CC-proces en de verschijnselen in het schimmelgebied

Productieproces

- Het fabricageproces van de schacht begrijpen

- Een snel overzicht van het castingproces

- Stappen betrokken bij het castingproces:Top 4 stappen | Productiewetenschap

- Automatisering, instrumentatie en modellering van continu gieten van staal

- Continu gietvorm poeders

- Roestvaststalen investeringsgietproces

- Gegevens om het continue verbeteringsproces te voeden

- Het Shell Making of Investment Casting-proces begrijpen

- Inleiding tot het gietproces van roestvrij staal

- Begrijpen hoe het scheerproces wordt uitgevoerd

- Zandgietproces begrijpen