Inzicht in staalproductieactiviteiten in een basiszuurstofoven

Inzicht in de staalproductie in een standaard zuurstofoven

Het maken van staal in de basiszuurstofoven (BOF) wordt ook wel het maken van basiszuurstofstaal (BOS) genoemd. Dit is de krachtigste en meest effectieve staalproductietechnologie ter wereld. Ongeveer 71% van het ruwe staal wordt gemaakt door dit proces. Het BOF-proces werd in het begin van de jaren vijftig in Oostenrijk ontwikkeld in de twee Oostenrijkse staalfabrieken in Linz en Donawitz en daarom wordt het BOF-proces ook wel LD-staalproductie (eerste letters van de twee steden) genoemd.

Er bestaan verschillende variaties op het BOF-proces. De belangrijkste zijn bovenblazen, onderblazen en een combinatie van beide die bekend staat als gecombineerd blazen.

Het BOF-proces is autogeen, of zelfvoorzienend in energie, zet vloeibaar ijzer (heet metaal) om in staal met behulp van gasvormige zuurstof (O2) om de ongewenste onzuiverheden in ruwijzer (HM) te oxideren. De gebruikte O2 moet van hoge zuiverheid zijn, meestal minimaal 99,5%, anders kan het staal schadelijke stikstof (N2) opnemen.

De primaire grondstoffen voor de BOF zijn over het algemeen HM (ongeveer 80 % of meer) uit de hoogoven en het resterende staalschroot. Deze worden in het BOF-vat geladen. O2 wordt met supersonische snelheden in de BOF geblazen. Het oxideert de koolstof (C) en silicium (Si) in het HM, waarbij grote hoeveelheden warmte vrijkomen die het schroot doen smelten. Er zijn minder energiebijdragen van de oxidatie van ijzer (Fe), mangaan (Mn) en fosfor (P). Het vloeimiddel dat in dit proces wordt gebruikt, is voornamelijk gecalcineerde kalk (met een CaO-gehalte van meer dan 92 %). Deze kalk wordt geproduceerd door het calcineren van kalksteen met een laag gehalte aan silica (SiO2). De naverbranding van koolmonoxide (CO) bij het verlaten van de convertor brengt ook warmte terug naar het bad. Het product van de BOF is vloeibaar staal met een gespecificeerde chemische analyse bij een temperatuur van ongeveer 1650 deg C.

De term 'basis' verwijst naar de vuurvaste bekledingen van de oven die zijn gemaakt van alkalische materialen (dolomiet en magnesiet). Vuurvaste bekledingen moeten specifieke eigenschappen hebben om bestand te zijn tegen hoge temperaturen, de corrosieve werking van de sterk geoxideerde en basische slakken en slijtage tijdens het laden en blazen. Basisslakken zijn nodig om P en zwavel (S) uit de vloeibare lading te verwijderen.

Het BOF-vat, ook wel converter genoemd, is eenvoudig een tonvormige stalen schaal met een vuurvaste voering en ondersteund op een kantelmechanisme. De verhouding tussen de hoogte (H) en diameter (D) van de converter ligt in het bereik van 1,0 tot 1,3. De converterschaal bestaat uit drie delen, namelijk (i) bolvormige bodem, (ii) cilindrische schaal en (iii) bovenste kegel. De converterschaal is bevestigd aan een steunring die is uitgerust met tappen. De steunring zorgt voor een stabiele positie van de converter tijdens het blazen van O2. De omvormer kan in een verticaal vlak om zijn horizontale as van 360 graden draaien op tappen die worden aangedreven door elektromotoren en kan in elke positie worden vastgehouden. Deze rotatie (kanteling) is nodig voor verschillende convertorbewerkingen tijdens een hitte. Slechts 8% tot 12% van het convertorvolume wordt gevuld met het vloeibare staal nadat een hitte is gemaakt. De baddiepte is ongeveer 1,2 m tot 1,9 m.

De capaciteit (warmtegrootte) van een BOF-converter varieert van 30 ton tot 400 ton, maar de meeste converters liggen in het bereik van 100 - 250 ton. Een staalsmelterij van BOF heeft normaal gesproken één tot drie converters. De tap-to-tap-tijd voor een BOF-warmte is ongeveer 40 – 50 minuten, waarvan 50 % de O2-blaastijd is. Deze productiesnelheid maakte het proces compatibel met het continu gieten van vloeibaar staal, wat op zijn beurt een enorm gunstig effect had op de opbrengsten van ruw staal tot het verscheepte product en op de downstream-kwaliteit van gewalst staal.

De top blown converter is uitgerust met de O2-lans om O2 in het bad te blazen. De lans is watergekoeld met een multi-hole (variërend van 3 tot 6) koperen (Cu) punt. De O2-stroom ligt normaal gesproken in het bereik van ongeveer 6 tot 8 cum/min.t. De O2-druk ligt gewoonlijk in het bereik van ongeveer 12 tot 16 atmosfeer. (zie linkartikel http://www.ispatguru.com/oxygen-blowing-lance-and-lance-tips-in-converter-steel-making/ )

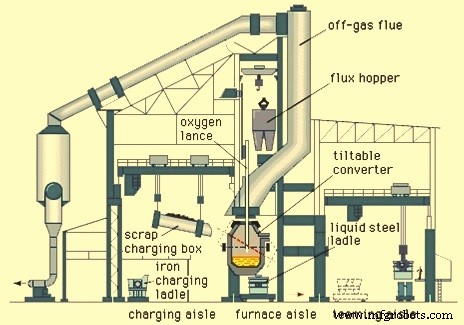

Er zijn gewoonlijk gebouwen van zes verdiepingen nodig om de BOF-converters te huisvesten voor de verhoogde legerings- en fluxbakken en de lange O2-lansen die vanaf de BOF-converter worden neergelaten en opgetild. Een typische schematische dwarsdoorsnede van een convertorwinkel wordt getoond in Fig 1.

Fig 1 Typische schematische doorsnede van een converterwinkel

Voor het begin van een verhitting in de convertor wordt de HM afgewogen, bemonsterd voor chemische analyse en voor temperatuur. Deze gegevens worden, samen met de kwaliteitspecificaties, gebruikt om de benodigde hoeveelheid schroot, fluxen en O2 te berekenen. Deze hoeveelheden zijn ook afhankelijk van de niveaus van Si, en C enz., en de temperatuur van de HM, aangezien de warmte die wordt gegenereerd door oxidatie van de onzuiverheden de vereisten moet in evenwicht brengen om het schroot, de fluxen en het hete metaal op de vereiste temperatuur te brengen. In moderne staalsmelterijen bepalen computerlaadmodellen de optimale verhoudingen van schroot en HM, fluxtoevoegingen, lanshoogte en zuurstofblaastijd, zodra de HM-temperatuur en chemische analyse bekend zijn.

Een hitte begint wanneer de converter ongeveer 45 graden in de richting van het laadstation wordt gekanteld en de vooraf gewogen schrootlading wordt in de mond van de convertor geladen vanuit een schrootlaadbak met behulp van de schrootlaadkraan. De HM wordt direct door een HM laadkraan rechtstreeks op het schroot gegoten vanaf een overslaglepel. Dampen en kish (grafietvlokken van het met C verzadigde ruwijzer) worden uitgestoten uit de convertormond en opgevangen door het systeem voor verontreinigingsbeheersing. Het opladen duurt normaal 2-3 minuten. Na het laden wordt de converter naar de verticale positie gedraaid, de lans wordt neergelaten tot ongeveer 2,5 m tot 3,0 m boven de onderkant van de converter. Via deze lans wordt O2 in het ladingsmengsel geblazen. De lans blaast met hoge snelheid O2 op het ladingsmengsel en de reacties beginnen. Seconden later vindt ontsteking plaats wanneer de CO uit de reactie verbrandt tot koolstofdioxide (CO2), waardoor een schitterende, lichtgevende vlam aan de monding van de converter ontstaat. De hoeveelheid O2 die wordt gebruikt ligt rond de 55 -60 kubieke meter per ton geproduceerd ruw staal. De hoogte van de lans boven het vloeibare metaal heeft een belangrijk effect op de blaaseigenschappen en op de analyse van het staal. De operatie begint met de lans in een hoge blaaspositie die zich ongeveer 3 m boven het metaalniveau in de converter bevindt. Na een paar minuten, nadat het vloeimiddel is toegevoegd en er voldoende slak is gevormd, wordt de lans neergelaten in de lage blaasstand.

Na ontsteking wordt de gewogen hoeveelheid gecalcineerde kalk/dolomietfluxen in de convertor gedruppeld vanuit bovenliggende bakken. Soms wordt ook vloeispaat in de converter gedruppeld. Dit zijn de fluxen die de slak vormen. Het is vroeg in de slag nodig om een vloeibare slak te vormen, die de functie heeft van het voorkomen van vonken, het uitwerpen van metaal uit de converter als gevolg van de impact van de O2-straal. Om een snelle slakvorming te bevorderen, wordt gecalcineerde kalk gebruikt. Als ruwe kalksteen werd gebruikt, zou het calcineren de warmte van het proces absorberen. Fluorspar wordt toegevoegd om de vloeibaarheid van de slak te bevorderen. Eventueel benodigde ijzererts (om de temperatuur aan te passen) wordt dan toegevoegd met de rest van de fluxlading, terwijl het blazen doorgaat. De complexe fluxlading wordt binnen de eerste paar minuten na de slag toegevoegd.

Als het blazen begint, klinkt een oorverdovende kreet. Dit wordt snel gedempt als silicium uit de HM wordt geoxideerd onder vorming van silica (SiO2), dat reageert met de basische fluxen om een gasachtige gesmolten slak te vormen die de lans omhult. Het gas is voornamelijk CO uit de C in de HM. De snelheid van gasontwikkeling is vele malen het volume van de convertor en het is gebruikelijk om slak over de lip van de convertor te zien sijpelen, vooral als de slak te viskeus is. Het blazen gaat door voor een vooraf bepaalde tijd op basis van de chemische lading van de metallische lading en de specificatie van vloeibaar staal. Dit is typisch 15 tot 20 minuten, en de lans is over het algemeen voorgeprogrammeerd om tijdens de blaasperiode naar verschillende hoogtes te bewegen. De lans wordt vervolgens omhoog gebracht zodat de converter naar beneden kan worden gedraaid richting het laadstation voor bemonstering en temperatuurmeting. Statische ladingsmodellen garanderen echter geen consistente turndown bij de gespecificeerde C en temperatuur omdat de HM-analyse en metallische ladingsgewichten niet precies bekend zijn. Bovendien vindt onder 0,2% C de sterk exotherme oxidatie van Fe plaats in een variabele mate samen met ontkoling. De daling van de vlam bij de monding van de converter signaleert lage C, maar de temperatuur bij het uitschakelen kan plus/min 30 graden C tot 50 graden C zijn.

Een staalmonster wordt per pneumatische buis naar het staaltestlaboratorium gestuurd. Ook wordt de temperatuur van het vloeibare staal gemeten met behulp van disposable thermokoppels. Op basis van de temperatuur en de analyse wordt besloten of verdere bijsturing nodig is. Er kan koelvloeistof worden toegevoegd om de temperatuur te verlagen tot de vereiste taptemperatuur, of er kan een korte hernieuwde zuurstoftoevoer zijn om de analyse te corrigeren of de temperatuur te verhogen, of beide. Wanneer de tests en temperatuurmetingen bevredigend zijn, wordt de converter gekanteld naar de tappositie. Kalksteen, schroot, ijzererts, sinter en direct gereduceerd ijzer zijn allemaal potentiële koelmiddelen die kunnen worden toegevoegd aan een hitte die overdreven en extreem heet is. De economie en de verwerkingsfaciliteiten bepalen de keuze in elke winkel.

Eerder hebben reblows of toevoeging van koelvloeistof geleid tot een toename van de tap-to-tap-tijd. Maar tegenwoordig, met meer operationele ervaring, betere computermodellen, meer aandacht voor de kwaliteit van de metalen invoer en de beschikbaarheid van pollepelovens voor het aanpassen van de temperatuur, is de turndown-regeling consistenter. In sommige staalsmelterijen levert de sublans een temperatuur- en C-controle ongeveer twee minuten voor het geplande einde van de slag. Deze informatie maakt een correctie tijdens de laatste twee minuten mogelijk en zorgt voor betere prestaties. Sub-lans maakt het mogelijk om met de computer het eindpunt te bereiken en de tijd tussen het einde van de slag en het tikken aanzienlijk te verkorten. Het gebruik van de sublans is echter kostbaar en de benodigde informatie is mogelijk niet altijd beschikbaar vanwege een storing in de sensoren.

Zodra de hitte klaar is om te tappen en de voorverwarmde stalen gietlepel (STL) in de gietpan onder de oven is geplaatst, wordt de converter gekanteld naar het tapgebied en stroomt vloeibaar staal door het kraangat van onder de drijvende slak, in onderstaande STL. Het kraangat bevindt zich aan één zijde in het bovenste conusgedeelte van de omvormer. Normaal gesproken worden slakstoppers gebruikt om te voorkomen dat slakken de STL binnendringen als de converter wordt uitgeschakeld. Er zijn verschillende soorten slakstoppers (ook wel slakkenpijlen genoemd) beschikbaar. Slakstoppers werken normaal gesproken samen met visuele observatie van de operator, die het dominante controleapparaat blijft. Slak in de gietpan resulteert in P-reversie, vertraagde ontzwaveling en mogelijk staal met verminderde reinheid. Er zijn pollepeladditieven beschikbaar om het ijzeroxide (FeO)-gehalte in de slak te verlagen, maar er kan niets worden gedaan om de fosfor te veranderen.

Na het tappen van staal in de STL, wordt de convertor ondersteboven gedraaid voor het tappen van de resterende slak in de slakkenpot. Vervolgens wordt de converter teruggezet naar de rechtopstaande positie. Voor sommige van de hittes wordt de resterende slak met N2 geblazen om de loop en de tapgebieden van het vat te coaten. Dit proces staat bekend als slakkenspatten (zie linkartikel http://www.ispatguru.com/slag-splashing-technique-in-converter-operation/). Tegen het einde van een campagne kan het ook nodig zijn om te schieten met vuurvaste materialen in gebieden met veel slijtage. Zodra het onderhoud van de converter is voltooid, is de converter klaar om de lading voor de volgende warmte te ontvangen.

Bij gecombineerd blazen wordt een inert gas geïnjecteerd via poreuze pluggen of tuyeres in de bodem van de converter. Bodeminjectie bevordert de menging en geeft een verbeterde opbrengst door verminderde slopping. (Slopping treedt op wanneer een slak en staal uit de converter worden verdreven tijdens het blazen van O2). (zie linkartikel http://www.ispatguru.com/combined-blowing-process-in-converter-steel-making/ ).

Het BOF-proces gebruikt geen extra brandstof. De oxidatie van HM-onzuiverheden (C, Si, Mn en P) levert de warmte. Oxidatie van het gesmolten metaal en de vorming van de slak is een gecompliceerd proces dat in verschillende fasen verloopt en gelijktijdig plaatsvindt op de grenzen tussen verschillende fasen (gas-metaal, gas-slak, slak-metaal). De chemie van staalproductie in BOF wordt in een apart artikel gegeven. (zie linkartikel http://www.ispatguru.com/chemistry-of-steelmaking-by-basic-oxygen-furnace/)

De meeste oxiden worden door de slak geabsorbeerd. Gasvormige producten CO en CO2 worden overgebracht naar de atmosfeer en verwijderd door het uitlaatsysteem. Het oxidatiepotentieel van de atmosfeer wordt gekenmerkt door de verhouding na de verbranding, die wordt gedefinieerd als CO2 /(CO2 +CO).

Het BOF-proces heeft een beperkend vermogen voor ontzwaveling, aangezien de slak die in het BOF wordt gevormd oxideert (niet reduceert). ).

Bij BOF-staalproductie is een hoge CaO/SiO2-verhouding (normaal 3 en hoger) in de slak wenselijk. Een vuistregel is dat de toevoeging van kalk 6 keer het gewicht van Si moet zijn. De toevoeging van MgO is afhankelijk van de uiteindelijke taptemperatuur en is normaal ontworpen om ongeveer 8% tot 10% van het uiteindelijke slakgewicht te bedragen bij een taptemperatuur van ongeveer 1650 ° C. Dit verzadigt de slak met MgO, waardoor chemische erosie van de Op MgO gebaseerde convertervoering. (zie linkartikel http://www.ispatguru.com/89/ )

Ferro-legeringen worden vanuit bovenliggende bakken in de STL geladen. De gebruikelijke legeringen zijn ferromangaan, siliciummangaan en ferrosilicium.

Basis vuurvaste voeringen worden gebruikt voor de voering van de converters. Magnesia - koolstofvuurvaste voering is de meest gebruikte vuurvaste voering voor de converters. (zie linkartikel http://www.ispatguru.com/refractory-lining-of-a-basic-oxygen-furnace/)

Milieuproblemen

Het BOF-proces ontwikkelt een dichte bruine rook van ijzeroxide in het afgas. Milieukwesties bij BOF-winkels zijn onder meer:

- Afvangen en verwijderen van verontreinigingen in het hete en vuile primaire afgas van de converter

- Secundaire emissies in verband met opladen en tikken op de converter

- Beheersing van emissies van ondersteunende activiteiten zoals HM-overdracht en ontzwaveling enz.

- Recycling en/of verwijdering van verzameld oxidestof of slib

- Afvoeren van convertorslak en convertormest.

De meeste BOF primaire gasbehandelingssystemen zijn ontworpen volgens het principe van onderdrukte verbrandingssystemen waarbij gassen in onverbrande staat worden behandeld en gereinigd in elektrostatische precipitators of natte gaswassystemen om de gassen te reinigen van het stof dat vervolgens wordt verzameld als vaste stoffen of slurry terwijl de schoon gas gaat via een schoorsteen naar de atmosfeer of wordt opgevangen in een gashouder. Het gas heeft een redelijk goede verbrandingswaarde (1700-2000 kcal/cum) en wordt gebruikt als brandstof in de staalfabriek. Onderdrukte verbrandingssystemen bieden de mogelijkheid om energie terug te winnen. (zie linkartikel http://www.ispatguru.com/basic-oxygen-furnace-gas-recovery-and-cleaning-system/).

Secundaire diffuse emissies die samenhangen met het opladen en tikken op de BOF-converter, of emissies die ontsnappen uit de hoofdkap tijdens het blazen van zuurstof, kunnen worden opgevangen door uitlaatsystemen voor lokale afzuigkappen of hoge luifelkappen in de spanten van de winkel of beide. Meestal wordt een stoffenverzamelaar of zakkenhuis gebruikt voor het verzamelen van deze vluchtige emissies. Evenzo worden ondersteunende operaties zoals HM-overslagstations en ontzwaveling enz. meestal bediend door lokale afzuigkapsystemen die zijn uitgeput tot stoffilters.

Het fijnstof dat in het primaire systeem wordt opgevangen, hetzij in de vorm van slib van natte wassers of droog stof van stofvangers, moet vóór recycling worden verwerkt. Slib van natte wassers vereist een extra droogstap. BOF-stof of slib is geen geregistreerd gevaarlijk afval. Het kan na briketteren of pelletiseren worden gerecycled naar de hoogoven of sinterfabriek.

BOF-slakken worden vanwege het hoge kalkgehalte vaak gerecycled via de sinterfabriek en hoogoven. BOF-slakken worden ook gebruikt als spoorballast.

Productieproces

- Wat is de basisproductie van zuurstofstaal?

- Vuurvaste bekleding van een basiszuurstofoven

- De rol van MgO bij het voorkomen van voeringcorrosie in ovens met basiszuurstof

- Opwarmovens en hun typen

- Basis zuurstofoven Gasterugwinnings- en reinigingssysteem

- Chemie van staalproductie door middel van een zuurstofoven

- Vuurvaste materialen voor basiszuurstofovens

- Inzicht in Pellets en Pellet Plant Operations

- Inzicht in de werking van sinter- en sinterfabrieken

- Gaten maken bij CNC-bewerkingen

- Gereedschapsstaal begrijpen en hoe het wordt gemaakt