Inzicht in het maken van cola in de batterij van de cokesoven bijproduct

Inzicht in het maken van cola met een bijproduct cola-ovenbatterij

Cokes is een van de basismaterialen die in hoogovens worden gebruikt voor de omzetting van ijzererts in ruwijzer (vloeibaar ijzer), dat vervolgens grotendeels wordt verwerkt tot staal. Het grootste deel van de geproduceerde cokes wordt gebruikt voor de productie van ruwijzer. Cokes wordt ook gebruikt door een aantal andere industrieën, namelijk ijzergieterijen, non-ferro smelterijen en chemische fabrieken. Het wordt ook gebruikt bij het maken van staal als een carboniserend materiaal.

Cokes en cokesbijproducten, waaronder cokesovengas, worden geproduceerd door de pyrolyse (verhitting in afwezigheid van lucht) van geschikte soorten steenkool. Het proces omvat ook de verwerking van cokesovengas om teer, ammoniak (meestal teruggewonnen als ammoniumsulfaat), fenol, naftaleen, lichte olie en sulfl, en zwavelverbindingen onder steenkool te verwijderen. Doorg stikstofgas wordt gebruikt voor de productie van stoom en vervolgens power.ur voordat het gas wordt gebruikt als brandstof voor het verwarmen van de ovens.

De cokesindustrie bestaat uit twee sectoren, geïntegreerde fabrieken en handelsfabrieken. Geïntegreerde fabrieken zijn eigendom van of gelieerd aan ijzer- en staalfabrieken die hoogovencokes produceren, voornamelijk voor consumptie in hun eigen hoogovens. Onafhankelijke handelsfabrieken produceren oven- en/of gieterijcokes voor verkoop op de open markt. Deze fabrieken verkopen de meeste van hun producten aan andere fabrieken die zich bezighouden met hoogovens, gieterijen en non-ferrosmelterijen.

Cokes van goede kwaliteit wordt over het algemeen gemaakt door verkoling van cokes van goede kwaliteit. Cokeskolen worden gedefinieerd als die kolen die bij carbonisatie door verweking, zwelling en opnieuw stollen tot cokes gaan. Een belangrijke overweging bij het kiezen van een kolenmengsel is dat het geen hoge cokesovenwanddruk mag uitoefenen en voldoende moet samentrekken om de cokes uit de oven te kunnen duwen. (Zie artikelen onder de links http://www.ispatguru.com/coking-coals/ en http://www.ispatguru.com/coal/.

Cokes is een vast koolstofhoudend materiaal dat wordt geproduceerd door destructieve destillatie (ook bekend als carbonisatie) van asarme en bij voorkeur laagzwavelige bitumineuze kool. Steenkool wordt gedistilleerd in ovens bij een gecontroleerde temperatuur van ongeveer 1100 - 1200 ° C en cokes wordt geproduceerd als een brandbaar residu dat bestaat uit resterende as en vaste koolstof en daarbij de onzuiverheden die aanwezig zijn in steenkool, zoals vluchtige stoffen (teer, olie en vet, enz.), worden weggedreven. Er wordt aangenomen dat een gehalte van ongeveer 25 % vluchtige stoffen (VM) in de steenkool goed is voor verkooksingsdoeleinden. Het proces van destillatie bij gecontroleerde temperatuur staat verbranding van koolstof in steenkool niet toe. Zie artikel onder link http://www.ispatguru.com/carbonization-of-coal-for-metallurgical-coke-production/.

Cokes afgeleid van steenkool is over het algemeen grijs, hard en poreus. Cokes, ook wel bekend als low-ash metallurgische cokes (LAMC), wordt gebruikt in hoogovens voor de productie van ijzer. Cokes fungeert zowel als reductiemiddel als als brandstofbron om de warmte voor het proces te leveren. Cokes wordt ook gebruikt in de sectoren van ijzerlegeringen, grafiet en roet. Zie artikel onder link http://www.ispatguru.com/metallurgical-coke/.

De cokesvormingseigenschappen van steenkool zijn van cruciaal belang voor het maken van cokes. Cokeseigenschappen zijn essentiële en unieke eigenschappen van steenkool die voor cokesvorming wordt gebruikt. Als cokeskool wordt verwarmd, passeert het een gebied waar het erg plastisch wordt, zacht wordt, opzwelt en vervolgens weer stolt. Het opnieuw gestolde residu is een cellulaire cokesmassa. Niet-cokeskolen vormen bij destillatie geen cokes, maar vormen eenvoudig een niet- of zwak coherente kool.

De eigenschappen van de prestaties van cokes en cokesovens worden beïnvloed door verschillende kolenkwaliteit en batterijbedrijfsvariabelen, waaronder (i) rang van steenkool, (ii) petrografische, chemische en reologische kenmerken van steenkool, (iii) deeltjesgrootte, (iv) vocht inhoud, (v) bulkdichtheid, (vi) verwering van steenkool, (vii) vercooksingstemperatuur en vercooksingssnelheid, (viii) weektijd, (ix) afschrikpraktijken en (x) cokesbehandeling. De variabiliteit van de cokeskwaliteit is laag, als al deze factoren onder controle worden gehouden. Cokesproducenten gebruiken zeer uiteenlopende kolen en passen veel procedures toe om de kwaliteit van de cokes en de productiviteit van de cokesoven en de levensduur van de batterij te verbeteren.

De steenkool die in cokesovens als bijproduct wordt geladen, is gewoonlijk een mengsel van twee of meer laag-, middelmatig of hoog vluchtige kolen die normaal een laag zwavel- en asgehalte hebben. Mengen is meestal nodig om de eigenschappen van de resulterende cokes te beheersen, om de kwaliteit en kwantiteit van bijproducten te optimaliseren en om de uitzetting te voorkomen die wordt vertoond door bepaalde soorten steenkool die een overmatige druk op de ovenwanden kunnen veroorzaken tijdens het verkooksingsproces.

Steenkool wordt meestal in treinwagons ontvangen. Stappen van steenkoolvoorbereiding voor de cokesvorming omvatten ontvangst, voorbereidend breken, opslaan, doseren, cokesproductieafval toevoegen aan het steenkoolmengsel, definitief breken, mengen en transporteren van het steenkoolmengsel naar de steenkooltoren.

Transportbanden transporteren de kolen naar behoefte van de kolenopslag naar mengbakken waar de verschillende soorten kolen worden opgeslagen. De steenkool wordt vervolgens van de mengbakken overgebracht naar een breker waar het wordt verpulverd tot een grootte van min 3,2 mm (minimaal 85%). De gewenste grootte hangt af van de reactie van de kool op cokesreacties en de uiteindelijke gewenste cokessterkte. Cokes met weinig vluchtige kolen kan gemakkelijker worden verwerkt als de deeltjesgrootte klein is, en kleinere deeltjes zouden de cokessterkte verhogen.

De poederkool wordt vervolgens gemengd en gemengd, en soms worden water en olie toegevoegd om het stortgewicht van het mengsel te regelen. Het gemengde kolenmengsel wordt getransporteerd naar de opslagbunkers van de kolentoren bovenop de cokesovenbatterij.

Speciale technieken voor de bereiding van kolenmengsels voor cokesvorming zijn onder meer (i) het selectief breken van kolen door gebruik te maken van de pneumatische scheiding, (ii) thermische behandeling (voorverwarmen) van het kolenmengsel vóór de cokesvorming, (iii) gedeeltelijk briketteren van het kolenmengsel, en ( iv) voorbereiding van het kolenmengsel voor stampen.

De laadmethode bij toplading is normaal gesproken door zwaartekracht met kolenlaadauto. In het geval van gestempeld laden, wordt de gestempelde kolencake geladen via de zijdeur van de ovenduwer.

Bij top-gravity-oplading wordt een gewogen hoeveelheid of een bepaald volume kolen vanuit de kolentoren afgevoerd naar een laadwagen die bovenop de accu beweegt. De laadwagen wordt boven de lege, hete oven geplaatst ('spotting' genoemd), de deksels van de laadpoorten worden verwijderd en de kolen worden uit de hoppers van de laadwagen gelost in de oven. Om het ontsnappen van gassen uit de oven tijdens het laden tot een minimum te beperken, wordt stoomaanzuiging gebruikt om gassen uit de ruimte boven de geladen kolen naar een verzamelleiding te trekken.

Pieken van steenkool vormen zich direct onder de laadpoorten als de oven wordt gevuld. Deze pieken worden geëgaliseerd door een stalen egalisatiebalk die door de duwmachine door een kleine deur aan de zijkant van de oven wordt gestoken, de nivellerings- of 'chuck'-deur. Het nivelleringsproces bevordert een uniforme vercooksing en zorgt voor een heldere dampruimte en uitlaattunnel voor de gassen die tijdens het vercooksen vrijkomen om naar het gasverzamelsysteem te stromen. Na het vullen worden de nivelleringsdeur en de laadpoorten aan de bovenzijde gesloten. De laadpoorten kunnen worden afgedicht met een nat kleimengsel dat hechting wordt genoemd. De aspiratie wordt uitgeschakeld en de gassen worden naar het afvoersysteem en de verzamelleiding geleid.

Thermische destillatie (cokesproces) vindt plaats in groepen ovens die cokesovenbatterijen worden genoemd. Een batterij bestaat uit 20 tot 100 aangrenzende ovens met gemeenschappelijke zijwanden gemaakt van hoogwaardig silica en andere soorten vuurvaste stenen. Typisch zijn de afzonderlijke cokesovens 11 m tot 18,74 m lang, 0,35 m tot 0,5 m breed en 3,0 m tot 7,4 m hoog. De wand die aangrenzende ovens scheidt, evenals elke eindwand, bestaat uit een reeks verwarmingskanalen. De meeste bijproductbatterijen hebben verticale kanalen, maar een paar batterijen met een zeer oud ontwerp hebben horizontale kanalen. In tegenstelling tot batterijen voor verticale rookkanalen, die een groot aantal afzonderlijke rookkanalen langs elke ovenwand bevatten, bevat het ontwerp van het horizontale rookkanaalsysteem slechts een klein aantal horizontale rookkanalen die de verbrandingsgassen op kronkelige wijze van boven naar beneden transporteren.

De verwarmingssystemen (onder vuur) vallen in twee algemene klassen, namelijk (i) onder jet, en (ii) pistoolrookgas. In het onderstraalverwarmingssysteem wordt het rookgas in elk rookkanaal geleid vanuit leidingen in de kelder van de batterij. De gasstroom naar elk rookkanaal kan worden gedoseerd en gecontroleerd. Het rookkanaalsysteem voert het gas in via een horizontaal gaskanaal dat zich over de lengte van elke wand iets onder de vloerlijn van de oven uitstrekt. Korte kanalen leiden naar boven naar een mondstuksteen aan de onderkant van elk van de verticale rookkanalen. Moderne batterijen zijn uitgerust met een PVR-systeem met dubbele verticale rookkanalen met recirculatie van afvalgassen.

Op elk moment verbrandt de helft van de rookkanalen in een bepaalde muur gas, terwijl de andere helft afvalwarmte van de verbrandingskanalen naar een warmtewisselaar en vervolgens naar de verbrandingsschoorsteen transporteert. Elke 20 tot 30 minuten "draait de batterij om", en de voormalige afvalwarmtekanalen worden verbrandingskanalen, terwijl de voormalige verbrandingskanalen afvalwarmtekanalen worden. Dit proces vermijdt het smelten van het batterijsteenwerk (de vlamtemperatuur ligt boven het smeltpunt van de steen) en zorgt voor een meer uniforme verwarming van de steenkoolmassa. Elke oven kan tussen de 15 en 50 ton kolen bevatten, afhankelijk van het ovenvolume.

Afvoerkanalen verwijderen gassen die ontstaan tijdens het destructieve destillatieproces. Proceswarmte komt van de verbranding van gassen tussen de cokeskamers. De werking van elke oven in de batterij is cyclisch en de cyclustijd wordt de kookperiode genoemd. De batterijen bevatten meestal een voldoende groot aantal ovens zodat de opbrengst aan bijproducten in wezen continu is. De afzonderlijke ovens worden tijdens de verkooksingscyclus met ongeveer gelijke tijdsintervallen geladen en ontladen. Cokesvorming duurt 15 tot 18 uur om hoogovencokes te produceren en 25 tot 30 uur om gieterijcokes te produceren. De cokestijd wordt bepaald door het kolenmengsel, het vochtgehalte, de mate van onderbakken en de gewenste eigenschappen van de cokes.

Wanneer de afname van cokes laag is, kunnen de kookstijden worden verlengd tot 24 uur voor hoogovencokes en tot 48 uur voor gieterijcokes. De verkooksingstemperaturen variëren over het algemeen van 900 ° C tot 1100 ° C en zijn aan de hogere kant van het bereik om hoogovencokes te produceren.

Tijdens het cokesproces komt de kolenlading in direct contact met de verwarmde wandoppervlakken en ontwikkelt zich tot een aggregaat 'plastic zone'. Naarmate thermische energie wordt geabsorbeerd, wordt de plastic zone dikker en versmelt deze naar het midden van de lading. Vluchtige gassen ontsnappen voor de ontwikkelingszone door warmteontwikkeling van de zijwanden. De maximumtemperatuur die in het centrum van de cokesmassa wordt bereikt, is gewoonlijk 1100 tot 1500 graden C. Bij deze temperatuur verdampt alle vluchtige materie uit de steenkoolmassa en vormt een hoogwaardige metallurgische cokes.

Er wordt voorkomen dat er lucht in de ovens lekt door een positieve tegendruk van ongeveer 10 mm water aan te houden. De gassen en koolwaterstoffen die vrijkomen tijdens thermische destillatie worden verwijderd via het afvoersysteem en naar de bijproductfabriek gestuurd voor terugwinning.

Elke oven wordt tegen het einde van de verkooksingsperiode van de verzamelleiding gedempt, meestal wanneer de derde of vierde in de rij moet worden geduwd. Zodra een oven is gedempt, wordt de dop van de standpijp geopend om de druk te ontlasten. Vluchtige gassen die door de open standpijp naar buiten komen, worden ontstoken als ze niet zelf ontbranden en mogen branden totdat de oven is ingedrukt. Bij sommige accu's ontstaat er tocht via de bovenzijde van de oven door beide standpijpen (op een dubbele hoofdaccu) of een laaddeksel te openen terwijl de standpijp open is. Deze praktijk, ook wel bijenkorf genoemd, kan resulteren in dikke donkere emissies als de oven niet volledig verkookst is.

Aan het einde van de cokesperiode worden de deuren aan beide uiteinden van de oven verwijderd en wordt de gloeiende cokes uit de cokeszijde van de oven geduwd door een ram die uit de duwmachine steekt. De cokes wordt door een cokesgeleider in een speciale treinwagon geduwd, een zogenaamde bluswagen, die de cokeszijde van de batterij doorkruist. De bluswagen vervoert de cokes naar een blustoren, meestal aan het einde van een rij batterijen. In de blustoren wordt de hete cokes overspoeld met water, zodat deze niet zal blijven branden na blootstelling aan lucht. De gebluste cokes wordt op een hellende 'cokeswerf' geloosd om overtollig water te laten wegvloeien en de cokes af te koelen tot een redelijke temperatuur. Poorten langs de onderrand van de kade regelen de snelheid waarmee de cokes op de transportband valt die het naar een breek- en zeefsysteem voert.

In het geval van cokes dry cooling (CDC), staat de bluswagen bekend als cokesbakwagen. Het CDC-systeem omvat een tweetraps CDC-kamer (met voorkoel- en koelkamers), een ketel en een stofterugwinningsnetwerk. Hete cokes wordt in een emmerwagen geduwd die de cokes naar de CDC-fabriek transporteert. De cokes wordt in de voorkoelkamer bovenaan de CDC-kamer geladen. Overtollig stof wordt afgevoerd uit de voorkoelruimte en de hete cokes wordt in batches geladen in de koelkamer eronder. Inert gas (meestal stikstof) wordt gecirculeerd in een gesloten circuit tussen de koelkamer en de ketel, waar de warmte van de cokes wordt teruggewonnen en met warmtewisselaars wordt omgezet in stoom. Gekoelde cokes wordt afgevoerd uit de bodem van de koelkamer. Zie artikel onder link http://www.ispatguru.com/dry-cooling-of-coke/.

Het ruwe cokesovengas dat uit de batterij wordt verzameld, wordt verwerkt om teer, ammoniak (meestal teruggewonnen als ammoniumsulfaat), fenol, naftaleen, lichte olie en zwavel te verwijderen voordat het gas wordt gebruikt als brandstof voor het verwarmen van de ovens.

Gassen die vrijkomen tijdens het cokesmaken verlaten de cokesoven via standpijpen, gaan in zwanenhalzen en gaan door een demperklep naar de gasverzamelleiding die de gassen naar de bijproductfabriek leidt. Deze gassen maken 20 tot 35 gewichtsprocent uit van de oorspronkelijke kolenlading en zijn samengesteld uit waterdamp, teer, lichte oliën, zware koolwaterstoffen en andere chemische verbindingen.

Het ruwe cokesovengas verlaat de ovens bij temperaturen die worden geschat op 760 ° C tot 870 ° C en wordt schokgekoeld door hergebruikte spoelvloeistof in de zwanenhals te sproeien. Deze spray koelt het gas af tot 80 ° C tot 100 ° C, slaat teer neer, condenseert verschillende dampen en dient als transportmedium voor de gecondenseerde verbindingen. Deze producten worden in een karaf van de vloeistof gescheiden en vervolgens verwerkt tot teer en teerderivaten.

Het gas wordt vervolgens naar een laatste teerextractor of naar een elektrostatische precipitator geleid voor extra teerverwijdering. Wanneer het gas de teerextractor verlaat, bevat het 75% van de ammoniak en 95% van de lichte olie (voornamelijk benzeen, tolueen en xyleen) die oorspronkelijk aanwezig waren in het ruwe cokesovengas.

De ammoniak wordt teruggewonnen als een waterige oplossing door waterabsorptie of als ammoniumsulfaatzout. Ammoniumsulfaat wordt gekristalliseerd in een verzadiger die een oplossing van 5% tot 10% zwavelzuur bevat en wordt verwijderd door een luchtinjector of centrifugaalpomp. Het zout wordt in een centrifuge gedroogd en verwijderd.

Het gas dat de verzadiger bij ongeveer 60 ° C verlaat, wordt naar eindkoelers of condensors geleid waar het typisch wordt gekoeld door indirecte warmtewisseling tot ongeveer 24 ° C. Het gekoelde gas wordt in een gaswasser met lichte olie of benzol geleid, waarover een gaswasser wordt gecirculeerd. zware aardoliefractie genaamd wasolie of koolteerolie die dient als absorberend medium. De olie wordt in de top van de gepakte absorptietoren gespoten terwijl het gas door de toren omhoog stroomt. De wasolie absorbeert ongeveer 2% tot 3% van zijn gewicht aan lichte olie, met een verwijderingsrendement van ongeveer 95% van de lichte oliedamp in het gas. De rijke wasolie wordt door een tegenstroomstoomstripkolom geleid. De stoom en lichte oliedampen gaan omhoog van de destillatieketel door een warmtewisselaar naar een condensor en waterafscheider. De lichte olie kan als ruwe olie worden verkocht of worden verwerkt om benzeen, tolueen, xyleen en solvent-nafta terug te winnen.

Na verwijdering van teer, ammoniak en lichte olie ondergaat het gas een laatste ontzwavelingsproces in veel cokesovens om H2S te verwijderen voordat het als brandstof wordt gebruikt. Het cokesovengas heeft een vrij hoge calorische stookwaarde, in de orde van 4400 kcal/cum. Raadpleeg artikelen onder links http://www.ispatguru.com/coke-oven-by-product-plant/ en http://www.ispatguru.com/coke-oven-gas-generation-and-usage/.

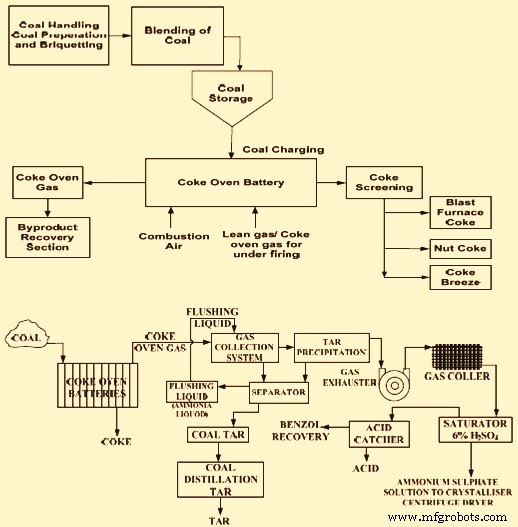

Een typisch stroomdiagram van de cokesovenfabriek voor bijproducten staat in figuur 1.

Fig 1 Typisch stroomdiagram van een cokesovenfabriek bijproduct

Milieuproblemen

De cokesoven is een belangrijke bron van vluchtige luchtemissies. Bij het cokesvormingsproces komen fijnstof (PM), vluchtige organische stoffen (VOS), polynucleaire aromatische koolwaterstoffen (PAK's), methaan, bij ongeveer 100 g/ton cokes, ammoniak, koolmonoxide, waterstofsulfide (H2S) (50-80 g) vrij /ton cokes afkomstig van duwactiviteiten), waterstofcyanide (HCN) en zwaveloxiden (SOx) (waarbij 30 % zwavel vrijkomt in de voeding). Er kunnen ook aanzienlijke hoeveelheden VOS vrijkomen bij het terugwinnen van bijproducten. Voor elke geproduceerde ton cokes ongeveer 0,7 tot 7,4 kg PM, 2,9 kg SOx (variërend van 0,2 tot 6,5 kg), 1,4 kg stikstofoxiden (NOx), 0,1 kg ammoniak (NH3) en 3 kg VOS (inclusief 2 kg benzeen) kan in de atmosfeer terechtkomen als er geen dampterugwinningssysteem is.

De overslag van kolen kan ongeveer 10 % van de deeltjesbelasting uitmaken. Het laden van kolen, het duwen van cokes en het blussen zijn belangrijke bronnen van stofemissie.

Afvalwater wordt gegenereerd met een gemiddelde snelheid van 0,3 tot 4 kubieke meter/ton verwerkte cokes. Bij de koeling van het cokesovengas en de verwerking van ammoniak, teer, naftaleen, fenol en lichte olie ontstaan grote afvalwaterstromen. Procesafvalwater kan 10 mg/l benzeen, 1.000 mg/l biochemisch zuurstofverbruik (BZV) (4 kg/t cokes), 1.500-6.000 mg/l chemisch zuurstofverbruik (CZV), 200 mg/l totaal gesuspendeerde vaste stoffen en 150-2.000 mg/l fenolen (0,3-12 kg/t cokes). Afvalwater bevat ook PAK's in significante concentraties (tot 30 mg/l), ammoniak (0,1–2 kg stikstof/t cokes) en cyaniden (0,1–0,6 kg/t cokes)

Cokesproductiefaciliteiten genereren ander vast procesafval dan cokesbries (gemiddeld 1 kg/t product). De meeste vaste afvalstoffen bevatten gevaarlijke componenten zoals benzeen en PAK's. Zorgwekkende afvalstromen zijn onder meer residuen van de winning van koolteer (typisch 0,1 kg/t cokes), de teerdecanter (0,2 kg/t cokes), teeropslag (0,4 kg/t cokes), verwerking van lichte olie (0,2 kg/t ton cokes), afvalwaterzuivering (0,1 kg/t cokes), inzameling en terugwinning van naftaleen (0,02 kg/t cokes), teerdestillatie (0,01 kg/t cokes) en slib van biologische behandeling van afvalwater.

Productieproces

- Batterij

- Magnetron

- Arduino Power

- Automatisering, controle en meetsysteem van cokesovenfabriek

- Opwekking en gebruik van cokesovengas

- Vergassing van kolen

- Niet-herstel Coke Oven Batterij

- Technologieën voor verbetering van het cokesproces in cokesovens voor bijproducten

- Terugwinning van ammoniak tijdens de productie van cokes uit cokeskolen

- Het Shell Making of Investment Casting-proces begrijpen

- Inzicht in de batterij die in auto's wordt gebruikt