Inzicht in Pellets en Pellet Plant Operations

Inzicht in de werking van pellets en pelletfabrieken

Pelletiseren is een agglomeratieproces waarbij zeer fijnkorrelig ijzererts wordt omgezet in kogels met een bepaald diameterbereik (normaal 8 mm tot 20 mm, ook wel pellets genoemd. Deze pellets zijn geschikt voor hoogoven- en directe reductieprocessen. Pelletiseren verschilt van sinteren doordat een groene ongebakken korrel of bal wordt gevormd en vervolgens gehard door verhitting.

IJzerertspellets kunnen worden gemaakt van geprefereerde of run-of-mine ijzerertsdeeltjes. Magere ijzerertsen worden normaal gesproken opgewaardeerd tot een hoger ijzerertsgehalte door verrijking. Dit proces genereert ijzerertsfilterkoek die moet worden gepelletiseerd zodat deze kan worden gebruikt in een ijzerproductieproces. Ook tijdens de verwerking van hoogwaardige ijzerertsen die niet moeten worden gezuiverd, kunnen gegenereerde fijne deeltjes worden gepelletiseerd en gebruikt in plaats van te worden verwijderd.

Pelletfabrieken kunnen worden geplaatst in mijnen, in de buurt van havens of kunnen worden bevestigd aan staalfabrieken. Uitgerust met geavanceerde milieutechnologie, zijn ze vrijwel vrij van vervuiling en genereren ze geen vaste of vloeibare resten.

Geschiedenis van pelletiseren

De geschiedenis van pellets begon in 1912 toen A.G.Andersson, een Zweed, een pelletiseermethode uitvond. Het commerciële gebruik van pellets begon echter na de wereldoorlog in de VS. In de VS zijn verschillende onderzoeken uitgevoerd met als doel de enorme voorraden taconiet (een ijzererts van lage kwaliteit) in het gebied rond de Grote Meren te ontwikkelen. Het proces van het verrijken van taconiet-erts omvatte het vermalen van het erts om ganggesteenten te verwijderen en het opwaarderen van het ijzererts (d.w.z. een ertsverrijkingsproces). Het resulterende hoogwaardige erts heeft de vorm van fijne deeltjes, zo klein als 0,1 mm of minder, die niet geschikt zijn voor sinteren. Dit probleem leidde tot de ontwikkeling van het pelletiseerproces.

In 1943 bedachten Dr. Davis, een professor aan de Universiteit van Minnesota, Mines Experiment Station, en zijn medewerkers een methode voor het verwerken van taconiet dat laagwaardig ijzererts bevat. Hun uitvinding toonde aan dat het mogelijk was om fijn magnetietconcentraat in een balling-trommel te ballen of te pelletiseren en dat als de ballen bij voldoende hoge temperatuur (meestal onder het beginnende smeltpunt) werden afgevuurd, een harde, verharde pellet goed geschikt was voor gebruik bij de explosie oven, gemaakt kan worden. Bijgevolg was er, ondanks de onbetwiste voordelen van de prestaties van sinter op de hoogoven (BF), een intense belangstelling voor het pelletiseerproces ontstaan vanwege de uitstekende prestaties die werden bereikt door staalfabrieken bij uitgebreide operaties met pellets als het belangrijkste ijzerhoudende materiaal in de hoogovenbelasting.

Pelletiseerinstallaties zullen naar verwachting een belangrijke rol spelen in een tijdperk waarin de wereldwijde voorraad hoogwaardig klomperts slinkt. De fabrieken bevorderen de concentratie van laagwaardig ijzererts in opgewaardeerde pellets, die de komende jaren in toenemende mate zullen worden gebruikt door hoogovens en ovens voor directe reductie.

IJzerertskorrels

De ijzerertspellets kunnen zure of basische pellets zijn. Zuurpellets worden ook wel DRI-korrels (direct gereduceerd ijzer) genoemd, terwijl basispellets ook bekend staan als BF-korrels of vloeikorrels.

- DRI-kwaliteit pellets – Basiciteit van deze pellets is meestal minder dan 0,1. De sterkte van de gebakken pellets is tot op zekere hoogte te danken aan de hematietbruggen met een polykristallijne structuur. Deze pellets hebben normaal gesproken een groot volume aan open poriën. Het reductiegas dringt door deze poriën snel in de kern van de pellet en tast tegelijkertijd op vele plaatsen de structuur aan. Dit resulteert in een vroege structurele verandering die begint bij lage temperaturen over het gehele pelletvolume.

- korrels van BF-kwaliteit – De basiciteit van deze korrels is groter dan 0,1 en kan variëren. De basiciteit van normale basispellets varieert van 0,1 tot 0,6 en heeft een laag CaO-percentage. Tijdens het stoken van deze korrels wordt een glasachtige slakfase gevormd bestaande uit SiO2, CaO en Fe2O3 in variërend percentage. Door verhoogde fluxtoevoeging is er slakvorming en daardoor is er tot op zekere hoogte slakbinding met ijzerertskristallen. Pellets met een hoge basiciteit hebben een basiciteit van meer dan 0,6. Deze pellets bevatten een hoger CaO-gehalte. Deze korrels hebben niet alleen een glasachtige fase die voornamelijk bestaat uit SiO2, CaO en Fe2O3, maar ook uit calciumferrieten (CaO.Fe2O3). Tijdens het bakken van deze pellets bevordert de beschikbaarheid van CaO de kristalgroei van hematiet aanzienlijk. Deze pellets hebben normaal gesproken een hoge mechanische sterkte na het bakken van pellets. Gevloeide korrels vertonen goede sterkte, verbeterde reduceerbaarheid, zwelling en verzachtende smelteigenschappen. Door deze eigenschappen geven deze pellets betere prestaties in de hoogoven.

De kwaliteit van de pellets wordt beïnvloed door de aard van het erts of concentraat, het bijbehorende ganggesteente, het type en de hoeveelheid toegevoegd vloeimiddel. Deze factoren resulteren op hun beurt in de variatie van de fysisch-chemische eigenschappen van de naast elkaar bestaande fasen en hun verdeling tijdens de verharding van de pellet. Daarom worden de eigenschappen van de pellets grotendeels bepaald door de vorm en mate van binding die tussen de ertsdeeltjes wordt bereikt en de stabiliteit van deze bindingsfasen tijdens de reductie van ijzeroxiden. Aangezien de vorming van fasen en microstructuur tijdens induratie afhankelijk is van het type en de hoeveelheid toegevoegde fluxen, is er een effect van fluxmiddelen in termen van CaO/SiO2-verhouding en MgO-gehalte op de pelletkwaliteit.

Mineralogisch gezien omvatten pellets in wezen hematiet (oorspronkelijk overgebleven) deeltjes van ijzererts, kristallijn silica (kwarts, cristobaliet en tridymiet) en forsteriet (Mg2SiO4). De belangrijkste variatie in de mineralogie van de pellets zit in het aandeel van de ganggesteentefasen die in het product aanwezig zijn. Deze variëren afhankelijk van het voedermiddel voor pellets en het type en de hoeveelheid van eventuele toevoegingen zoals kalksteen, dolomiet, olivijn en bentoniet enz.

De sterkte van ijzerertspellets is belangrijk bij het minimaliseren van degradatie door breuk en slijtage tijdens hantering en verzending, en in de hoogoven. Aangenomen wordt dat sterke hechting in pellets te wijten is aan korrelgroei door de bijbehorende oxidatie van magnetiet tot hematiet, of herkristallisatie van hematiet. Hoewel slakbinding een snellere versterking kan bevorderen bij iets lagere baktemperaturen, neemt de sterkte van de pellets normaal gesproken af, met name de weerstand tegen thermische schokken. De sterkte van pellets wordt meestal bepaald door compressie- en tuimeltests. De druksterkte van individuele korrels hangt af van de mineralogische samenstelling en fysische eigenschappen van het concentraat, de gebruikte additieven, de balvormmethode, korrelgrootte, baktechniek en temperatuur, en testprocedure. De druksterkten van commercieel aanvaardbare pellets liggen gewoonlijk in het bereik van 200 tot 350 kg voor pellets in het groottebereik van 9 mm tot 18 mm. In de tuimeltest wordt 11,4 kg +6 mm pellets getuimeld voor 200 omwentelingen bij 25 rpm in een trommeltuimelaar (ASTM E279-65T) en vervolgens gezeefd. Een bevredigende commerciële pellet mag niet meer dan ongeveer 5 % minus 0,6 mm (minus 28 mesh) fijne deeltjes bevatten, en 94 % of meer van plus 6 mm, na testen met een tuimelaar. Een minimum aan gebroken korrels tussen 6 mm en 0,6 mm groot is ook wenselijk. Andere belangrijke eigenschappen van de voor de hoogovenvoeding te gebruiken pellets zijn reduceerbaarheid, porositeit en stortgewicht. Bij sommige concentraten kunnen deze binnen bepaalde grenzen worden gevarieerd.

Pelletiseringsproces

Een pelletiseerinstallatie heeft normaal gesproken vier processtappen, namelijk (i) ontvangst van grondstoffen, (ii) voorbehandeling, (iii) ballen en (iv) verharding en koeling. Deze processtappen worden hieronder beschreven.

Ontvangst van grondstoffen

De locatie van een korrelfabriek heeft invloed op de wijze van ontvangst van grondstoffen zoals ijzererts, additieven en bindmiddelen. Veel pelletiseerinstallaties bevinden zich in de buurt van ijzerertsmijnen. Dit komt omdat deze fabrieken zijn geïnstalleerd om de ijzerertsen die in deze mijnen worden genuttigd, te pelletiseren. Dergelijke installaties ontvangen het ijzererts per spoor en/of slurrypijpleidingen. Veel andere pelletiseerinstallaties zijn buiten de ijzerertsmijnen geïnstalleerd. Deze fabrieken zijn onafhankelijk van ijzerertsmijnen. Deze fabrieken ontvangen ijzererts meestal via rails. één of andere installatie kan door drijfmestpijpleiding over lange afstand ontvangen. In pelletfabrieken in de haven die afhankelijk zijn van geïmporteerd ijzererts, omvat de ontvangstmethode het transport van het erts in een speciaal schip, het lossen van het erts aan een kade en het opslaan ervan op een werf. IJzererts wordt meestal in bulk voor dergelijke fabrieken verzonden voor maximale economie.

Voorbehandelingsproces

In het voorbehandelingsproces wordt het ijzererts vermalen tot fijne deeltjes met afmetingen die nodig zijn voor het daaropvolgende balproces. De voorbehandeling omvat concentreren, ontwateren, malen, drogen en voorbevochtigen. Over het algemeen worden ijzererts van lage kwaliteit vermalen tot fijne deeltjes om de kwaliteit van het erts te verrijken, om ganggesteente dat zwavel en fosfor bevat te verwijderen en om de grootte van de korrels te beheersen. In het geval van magnetietertsen worden magnetische scheiders gebruikt voor het opwaarderen en verwijderen van ganggesteente. Aan de andere kant worden deze bewerkingen met hematietertsen bereikt door zwaartekrachtverbetering, flotatie en/of natte magnetische scheiders met hoge intensiteit. De maalmethoden kunnen grofweg worden ingedeeld volgens de volgende drie aspecten.

- Droog slijpen of nat slijpen

- Slijpen met gesloten circuit of slijpen met open circuit

- Slijpen in één fase of malen in meerdere fasen

Deze methoden worden in combinatie gebruikt, afhankelijk van de soorten en kenmerken van de ijzerertsen en de mengverhouding, evenals rekening houdend met de economische factoren. Natte maalsystemen hebben ontwateringsunits nodig met een verdikkingsmiddel en filter, terwijl droge maalsystemen voorbevochtigingsunits nodig hebben. Voorbevochtigen wordt meestal geassocieerd met droog slijpen. Voorbevochtigen omvat het homogeen toevoegen van een voldoende hoeveelheid water aan het drooggemalen materiaal om voorbevochtigd materiaal te bereiden dat geschikt is om tot ballen te worden gevormd. Dit is een proces voor het aanpassen van de eigenschappen van het materiaal die de kwaliteit van de pellets aanzienlijk beïnvloeden. Af en toe wordt de chemische samenstelling van de productpellets in dit proces ook aangepast om pellets van hoge kwaliteit te produceren.

Bindmiddelen, zoals bentoniet, klei, gehydrateerde kalk of een organisch bindmiddel, worden over het algemeen gebruikt om de natte sterkte van groene ballen te verhogen tot meer aanvaardbare niveaus voor hantering. Het verbruik van bentoniet met een snelheid van 6,3-10 kg per ton voer is een belangrijke kostenpost en draagt bij aan het silicagehalte van het eindproduct.

Toevoeging van kalk en/of dolomiet aan het erts past de pellets aan om de beoogde chemische samenstelling te krijgen.

Er zijn aanzienlijke inspanningen geleverd voor de vermindering van het gebruik van bentoniet en voor de ontwikkeling van goedkopere substituten. De balbaarheid en sterkte van groene ballen worden beïnvloed door de additieven en door het vochtgehalte en de deeltjesgrootteverdeling van de concentraten. Het optimale vochtgehalte voor een goede balling ligt gewoonlijk in het bereik van 9% tot 12%. Het blijkt dat balvormingseigenschappen relatief onafhankelijk zijn van de chemische samenstelling van een concentraat, maar sterk worden beïnvloed door de fysieke eigenschappen. Spiegelende hematiet is bijvoorbeeld moeilijker te ballen dan magnetietconcentraten vanwege de plaatachtige structuur van de spiegelende hematietdeeltjes. In ieder geval wordt gewoonlijk bevredigende vorming van pellets bereikt door malen tot ongeveer 80% tot 90% minus 43 micrometer (minus 325 mesh). Normaal gesproken moet elk materiaal dat in aanmerking komt voor pelletiseren ten minste 70 % minus 43 micrometer (min 325 mesh) bevatten en een specifiek oppervlak (Blaine) groter dan 1200 vierkante cm/gram hebben voor de juiste balvormingseigenschappen.

Balling-proces

In dit proces produceert ballingapparatuur groene ballen van het vooraf bevochtigde materiaal dat in het vorige proces is bereid. De baltrommel en de schijfpelletizer zijn de meest gebruikte apparaten voor het vormen van groene ballen. Beide eenheden gebruiken centrifugale kracht om de fijne materialen tot sferoïden te vormen.

De groene ballen die door een trommel worden geproduceerd, hebben geen uniforme diameter. Een aanzienlijk deel van de afvoer (ongeveer 70 %) is kleiner dan de beoogde grootte en wordt na het zeven meestal teruggevoerd naar de trommel. Het is moeilijk om de werking van de trommel aan te passen aan wisselende grondstofomstandigheden. De werking is echter stabiel voor uniforme grondstofomstandigheden (chemische samenstelling, deeltjesgrootte, vocht, enz.).

Vergeleken met de baltrommel heeft de schijfpelletizer de voordelen van een lager gewicht en een grotere aanpassingsmogelijkheid. Het inherente ontwerp middelt het effect van momentane fluctuaties in het voer uit, terwijl de trommel dat niet kan. De schijfpelletizer classificeert zelf groene ballen, waardoor de hoeveelheid teruggestuurde pellets wordt verminderd. De classificerende werking van de schijf bevordert de afvoer van ballen van meer uniforme grootte, wat het zeven van het product vereenvoudigt. De werking van de schijfpelletizer kan eenvoudig worden aangepast aan wisselende grondstofomstandigheden door de omwenteling, hellingshoek en diepte van de schijf te veranderen. De capaciteit van de schijven is echter laag en schijven hebben over het algemeen meer controle nodig dan trommels.

De beste controle over de balgrootte wordt bereikt wanneer de ballinginrichting zich in een gesloten circuit bevindt met een scherm om het ondermaatse materiaal te verwijderen en te recyclen. Zowel de val- als de druksterkte van groene korrels zijn belangrijk.

Verhardingsproces

Het bakken van pellets brengt de binding van hematietdeeltjes tot stand bij een verhoogde temperatuur variërend van 1250 ° C tot 1350 ° C in oxiderende toestand. Tijdens deze bakstap kan zich slak met een laag smeltpunt in de pellets vormen, als de grondstof gevloeid ganggesteente bevat of als er kalksteen aan wordt toegevoegd. In deze gevallen kan het product een tussenstructuur hebben met zowel hematietbinding als slakbinding. Het bakproces wordt gekenmerkt door procestemperaturen die lager zijn dan die vereist door sinteren, waarbij fijn erts gedeeltelijk moet worden gesmolten en gesinterd, vermengd met cokesbries, een brandstof die verbrandingswarmte genereert.

Voor de verharding van pellets worden normaal gesproken drie systemen gebruikt. Dit zijn namelijk (i) ovensysteem met verticale schacht, (ii) systeem met rechte roosters of bewegende roosters, en (iii) rooster-ovenkoelersysteem. Elk systeem is commercieel gebruikt om pellets van acceptabele kwaliteit te maken en daarom spelen kapitaal- en bedrijfskosten meestal een rol bij de keuze voor het ene of het andere systeem.

Oxidatie van magnetiet tot hematiet tijdens het pelletiseren zal een aanzienlijk deel, ongeveer 100 M cal per ton, van de warmtebehoefte in alle systemen verschaffen. Voor het pelletiseren van hematiet is het gebruik van cokesbries (of een koolstofbron) in het pelletvoermengsel een gangbare praktijk geworden om de extra verhardende energie te leveren die normaal gesproken wordt geleverd door magnetietoxidatie.

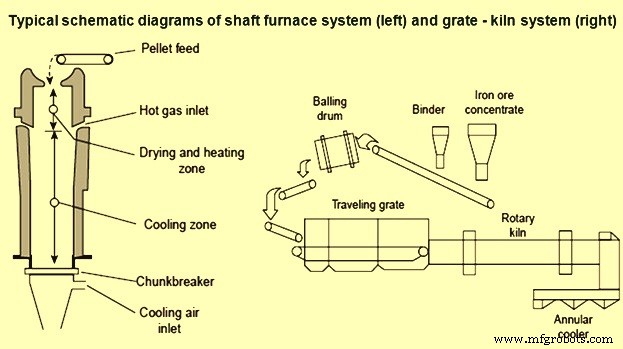

Het ovensysteem met verticale schacht is de meest traditionele faciliteit. Verticale schachtovens zijn echter niet zo gebruikelijk als de bewegende rooster- of roosterovensystemen. Er zijn verschillende variaties in het ontwerp van de schachtoven, maar de meest voorkomende is het Erie-type, weergegeven in Fig. 1. Groene ballen worden aan de bovenkant geladen en dalen door de oven met een snelheid van 25 tot 40 mm per minuut, in tegenstroom met de stroom van hete gassen. Ongeveer 25% van de totale lucht komt de oven binnen via de heetgasinlaat bij temperaturen van 1280 ° C tot 1300 ° C. Pellets in deze zone van de oven bereiken temperaturen van 1315 ° C of hoger omdat exotherme warmte vrijkomt wanneer het magnetiet oxideert tot hematiet, waardoor de temperatuur stijgt. De overige 75 % van de ovenlucht komt binnen via de koelluchtinlaat. Pellets worden afgevoerd bij ongeveer 370 ° C en de toptemperatuur van het gas is ongeveer 200 ° C. Typische ovencapaciteiten zijn 1000 tot 2000 ton per dag.

Schachtovens zijn energiezuiniger dan de bewegende rooster- of roosterovensystemen. De schachtoven is zeer geschikt voor het pelletiseren van magnetiet, maar niet voor hematitische of limonitische ertsmaterialen. Nadelen van schachtovens zijn de lage productiviteit van de eenheid en de moeilijkheid om een uniforme temperatuur in de verbrandingszone te handhaven. Er kunnen hotspots ontstaan die ervoor zorgen dat pellets samensmelten tot grote massa's, waardoor ontladingsproblemen ontstaan. Het is ook erg moeilijk om gevloeide pellets te produceren in een schachtoven. Een typisch schematisch diagram van een ovensysteem met verticale schacht wordt getoond in figuur 1.

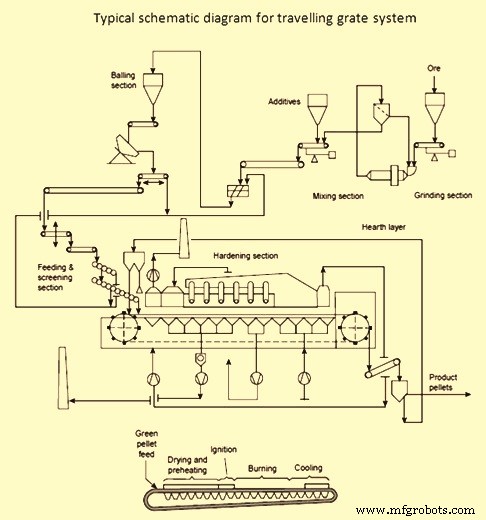

Fig 1 Typisch schematisch diagram van verticale schacht- en roosterovensystemen

Kort na de schachtovens ontstond in de industrie een recht roostersysteem. Het is in wezen een wijziging van het sinterproces. De groene ballen worden continu op het rooster gevoerd om een beddiepte van ongeveer 300 mm tot 400 mm te geven en worden in de eerste paar windkasten gedroogd door opwaartse lucht die wordt gerecupereerd uit de stookzone, gevolgd door neerwaartse droging met behulp van gerecupereerde lucht uit de koeler. Deze opstelling van hete luchtstromen beperkt schade aan de pellets als gevolg van condensatie van vocht in het bed. Na het drogen worden de korrels voorverwarmd door neerwaartse lucht uit de koelzone. Het stoken in de verbrandingszone gebeurt door middel van neerwaartse stroming door stookolie of aardgas te verbranden met hete lucht uit de koelzone. De koelzone volgt de verbrandingszone en gebruikt verse opwaartse lucht.

Het verrijdbare roostersysteem voor het produceren van korrels bestaat uit een enkele unit die een statische laag korrels verplaatst. Het systeem heeft een eenvoudige opbouw voor het drogen, voorverwarmen, bakken en koelen van pellets. Vanwege het relatieve bedieningsgemak, samen met het gemak van opschaling, wordt het systeem door veel fabrieken gebruikt.

Het brandstofverbruik in het bewegende roostersysteem is ongeveer 85-140 M cal per ton pellets geproduceerd uit magnetiet en tot 240 M cal per ton bij het pelletiseren van hematiet. Het systeem biedt een goede temperatuurregeling in de bakzone. De consistentie van pellets door het hele bed kan worden bereikt door enkele gebakken pellets te recirculeren om haard- en zijlagen op het rooster te vormen. De grote roostermachines zijn 4 m breed en kunnen meer dan 3 miljoen ton korrels per jaar produceren. Ook zijn er cirkelroostermachines ontworpen en in bedrijf. Een typisch schematisch diagram van het rechte roostersysteem wordt getoond in Fig. 2.

Fig 2 Typisch schematisch diagram van een recht roostersysteem

Het roosterovensysteem afgebeeld in figuur 1 bestaat uit een bewegend rooster voor het drogen en voorverwarmen van de pellets tot ongeveer 1040 ° C, een draaitrommeloven voor het gelijkmatig verwarmen van de doorvoer tot de uiteindelijke verhardingstemperatuur van 1315 ° C en een ringvormige koeler voor het koelen het product en de warmterecuperatie. Warmte voor het stoken wordt geleverd door een centrale olie-, gas-, kolen- of afvalhoutbrander aan het afvoeruiteinde van de oven. Hete gassen die in de oven worden geproduceerd, worden gebruikt voor het voorverwarmen van de pellets met neerwaartse stroming. Hete lucht van de koeler wordt gebruikt om de verbranding in de oven te ondersteunen en wordt ook gerecupereerd naar het bewegende rooster voor het drogen en temperen voorverwarmen.

Het roosterovensysteem biedt een uitstekende temperatuurbeheersing in alle stadia van het proces en produceert een constant uniforme kwaliteit pellet. Het brandstofverbruik is 75 M cal tot 100 M cal per ton geproduceerde standaardpellets bij gebruik van magnetieterts, en tot 170 M cal per ton geproduceerde standaardpellets wanneer het voer hematiet is. Deze brandstofverbruikscijfers stijgen met 60 M cal per ton bij de productie van gevloeide pellets. Het stroomverbruik, van ballen tot pelletlading, is ongeveer 23 kWh per ton.

Het roosterovensysteem is eenvoudig te bedienen en de productpellets hebben een uniforme kwaliteit. Het kan ook worden opgeschaald tot een vrij grote mate. Roosterovensystemen kunnen worden ontworpen voor productiecapaciteiten tot 6 miljoen ton per jaar per lijn. Deze systemen worden door veel fabrieken gebruikt.

Pelletiseerprocessen worden voortdurend verbeterd. De productie van zelfvloeiende pellets is een voorbeeld van een innovatie die op commerciële schaal is geaccepteerd en heeft geleid tot grote vooruitgang in de prestaties van hoogovens. Andere artikelen over pellets en het pelletiseringsproces zijn beschikbaar onder de volgende links.

http://www.ispatguru.com/iron-ore-pellets-and-pelletizing-processes/

http://www.ispatguru.com/iron-ore-pellets/

http://www.ispatguru.com/iron-ore-pellets-and-pelletization-process/

Productieproces

- Jubilea en onderscheidingen

- Gereedschapsstaal begrijpen en hoe het wordt gemaakt

- Eigenschappen en kwaliteiten van grijs ijzer verklaard

- Smeedijzer begrijpen

- Eigenschappen en samenstelling van ruwijzer

- Het smeltproces van ijzererts begrijpen

- Schroef en bout begrijpen

- Plantonderhoud begrijpen

- Bewerkingsproces en werktuigmachines begrijpen

- Inzicht in tube en tubeless banden

- Tweetakt diesel- en benzinemotoren begrijpen