Mechanische processen voor het ontkalken van staal

Mechanische processen voor het ontkalken van staal

Kalkaanslag is het product van oxidatie die plaatsvindt tijdens warmwalsen. De oxidatie en afzetting van staal is een onvermijdelijk fenomeen tijdens het proces van warmwalsen, waarbij het staal opnieuw wordt verwarmd in een opwarmoven, warmwalsen met meerdere doorgangen en luchtkoeling in de vertragingstijden tussen de doorgangen en na het walsen.

Schaal gevormd tijdens het verwarmen van staal tot walstemperaturen in de herverhittingsoven staat bekend als primaire aanslag. Deze primaire aanslag wordt vóór het warmwalsen verwijderd. Het wordt meestal gedaan voor het produceren van staalproducten met een hoge oppervlaktekwaliteit en voor het verminderen van rolslijtage. Secundaire aanslag blijft zich echter vormen op het ontkalkte staaloppervlak tijdens de vertragingstijd tussen de passages in de voorbewerkings- en tussenwalserijen. De kleur van de primaire walshuid is over het algemeen blauwachtig zwart, terwijl die van de secundaire walshuid blauw is. De secundaire schaal geeft het staal een uiterlijk dat vergelijkbaar is met dat van een laklaag en wordt vaak aangezien voor een blauwgekleurde primer.

De primaire schaal bestaat uit drie goed gedefinieerde lagen ijzeroxiden. Grenzend aan het staal is de dikste laag bestaande uit wustiet met een samenstelling van ongeveer FeO. De tussenlaag bestaat uit magnetiet (Fe3O4) en de buitenste laag uit hematiet (Fe2O3). De dikte van deze lagen hangt af van verschillende factoren die verband houden met het walsen van het staal en de beschikbaarheid van zuurstof aan het staaloppervlak. De laag aan het oppervlak van het staal is het rijkst aan zuurstof en vormt 0,5% tot 2% van de schaaldikte. De laag aan het metaaloppervlak is het rijkst aan ijzer en vormt ongeveer 85% van de schaaldikte. De tussenlaag vormt ongeveer 13 % tot 14,5% van de schaaldikte.

Als kalkaanslag een uniform goed hechtende bedekking op het staal is, kan het een ideale beschermende barrière vormen. Helaas is de schaal niet uniform en wordt deze ook niet goed nageleefd. Schaal is minder reactief (meer 'edel') dan het staal eronder, en consistent met het gedrag van twee ongelijke metalen bij contact. Staal eronder is reactiever, metaal oxideert (roest) ten koste van de schaal die minder reactief is. De schaal kan van het oppervlak ‘ploppen’, waardoor de coating barst en vocht kan binnendringen. Hierdoor kan een galvanische reactie optreden die resulteert in putcorrosie (roest) aan het basisstaal.

Schaal is hinderlijk wanneer het staal moet worden verwerkt. Het moet worden schoongemaakt voordat staal koud wordt bewerkt. Verder wordt elke coating die over het staal wordt aangebracht, verspild, omdat het loskomt met de schaal als met vocht beladen lucht eronder komt. Het is essentieel om alle kalkaanslag te verwijderen om een uniform en schoon oppervlak van het substraatstaal te krijgen voor verdere bewerking of het aanbrengen van een coating op het staal.

Met de hand verwijderen van kalkaanslag is vrijwel onmogelijk. Het is buitengewoon vervelend en tijdrovend om reinigingsmethoden voor elektrisch gereedschap te gebruiken. Geen van deze twee methoden geeft een goede basis om te beginnen. Er worden verschillende soorten ontkalkingsprocessen gebruikt voor het verwijderen van kalk van het oppervlak van het warmgewalste staal. Deze ontkalkingsprocessen worden gewoonlijk ingedeeld in vier categorieën. Dit zijn (i) vlamreinigingsproces, (ii) mechanische ontkalkingsprocessen, (iii) hydraulisch ontkalkingsproces en (iv) chemische ontkalkingsprocessen. In dit artikel worden mechanische ontkalkingsprocessen beschreven.

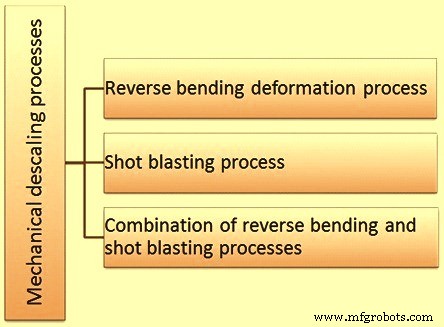

Mechanische ontkalkingsprocessen (Fig 1) omvatten normaal gesproken verwerking door (i) omgekeerde buigvervorming, (ii) kogelstralen en (iii) combinatie van omgekeerd buigen en kogelstralen. Deze processen worden normaal gesproken gebruikt voor het verwijderen van aanslag van de stalen staven in de industrie voor het trekken van stalen staven.

Fig 1 Mechanische ontkalkingsprocessen

Fig 1 Mechanische ontkalkingsprocessen

Omgekeerde buigvervormingsproces

Het omgekeerde buigvervormingsproces is gebaseerd op het principe dat stalen staaf ductiel is en de warmgewalste schaal bros. Wanneer de staaf wordt vervormd, buigt het staal, maar de warmgewalste schaal breekt en komt los van het oppervlak van de staaf en valt weg, op voorwaarde dat de schaal er in voldoende hoeveelheid is en er voldoende vervorming is. De vervormingsmodus is voornamelijk buigen, maar kan ook rekvervorming omvatten. De apparatuur voor het omgekeerde buigvervormingsproces is om het principe van omgekeerd buigen op een gecontroleerde manier te gebruiken om consistente resultaten van het verwijderen van kalkaanslag te bereiken zonder de eigenschappen van de stalen staaf die wordt ontkalkt onnodig te beïnvloeden. Een van de belangrijke factoren die het ontkalkingsproces beïnvloeden, is de totale vervorming van de stalen staaf.

Algemeen wordt aangenomen dat de optimale hoeveelheid staafvervorming die nodig is voor het volledig breken van de schaal varieert van 8% tot 10%. Minder dan 8% kan leiden tot onvolledige kalkbreuk, waardoor er plakkerige plekken achterblijven, en meer dan 10% zorgt meestal niet voor extra kalkaanslag, terwijl tegelijkertijd een ongewenste hoeveelheid werkharding aan het staal wordt toegevoegd. Een bijkomend ongewenst effect van zware vervorming (hoger dan 10%) is de verhoogde rugspanning op de stanglijn, die de stalen stang kan uitrekken en insnoeren, waardoor de trekschema's van de stang worden beïnvloed en er meer kracht nodig is van het eerste blok om de stang door de stang te trekken. ontkalkingssysteem. Het doel van 8% tot 10% vervorming wordt bepaald door de relatie tussen de grootte van de schijven die worden gebruikt om de omgekeerde buiging uit te voeren en de grootte van de stalen staaf die wordt verwerkt.

De kwestie van het uitrekken van de hengel is ook een belangrijke overweging. Elastisch uitrekken kan bijdragen aan de effectiviteit van het ontkalkingsproces, terwijl overmatig plastic uitrekken soortgelijke ongewenste effecten kan hebben.

Hoewel de procesapparatuur voor omgekeerde buigvervorming eruitziet als een zeer eenvoudig, rechttoe rechtaan apparaat, heeft het in feite zeer concrete ontwerpparameters waaraan moet worden voldaan om een evenwichtige ontkalkingsprestatie te hebben waarbij de schaal wordt afgebroken zonder dat dit leidt tot overmatige bijwerkingen op de stalen staaf. Een goed ontwerp van de apparatuur in overeenstemming met de basisprincipes van het kalkaanslagproces is een belangrijke factor voor het succesvol ontkalken van het staal.

Een goed ontworpen procesapparatuur voor omgekeerde buigvervorming breekt in wezen alle warmgewalste schaal los. Daarbij valt 80 % tot 90 % van de grove schaal van de staaf en verzamelt zich in de schaalbreker. De rest van 10% tot 20% van de aanslag blijft, hoewel los, aan het oppervlak van de stalen staaf plakken. Dit is een fijne, poederachtige restaanslag die door elektrostatische lading op het oppervlak van de staaf wordt vastgehouden. Als deze schaal niet wordt verwijderd, veroorzaakt deze schaal problemen zoals vervuilde smeerbussen, een kortere levensduur van de matrijs, snelle slijtage van het trekblok, een slechte kwaliteit van de getrokken staaf en een algehele vermindering van de productiviteit van de trekeenheid.

Het is al heel vroeg tijdens de ontwikkeling van het omgekeerde buigproces ingezien dat er ongewenste resultaten zijn van het achterlaten van fijne aanslagresten op het ontkalkte staafoppervlak. De eerste pogingen om dit te verwijderen waren vrij grof, waaronder methoden als het vastbinden van vodden aan de hengellijn of het lussen van zwaar henneptouw over de hengel, wat nauwelijks als productieprocessen kan worden genoemd. Een andere methode die vaak werd gebruikt, was het gebruik van borstels om de fijne aanslagresten te borstelen.

In de afgelopen tijd zijn apparatuur voor het verwijderen van fijne afzettingen ontwikkeld voor het verwijderen van de resten van fijne afzetting van het ontkalkte staafoppervlak. Deze apparatuur werkt op verschillende concepten. Een concept dat vaak wordt gebruikt voor het reinigen van het oppervlak van de staaf, is met luchtstralen met hoge snelheid, terwijl het andere concept gebruikmaakt van een waterwas-/aan de lucht drogen-on-the-fly-benadering. Apparatuur die op beide concepten is gebaseerd, verwijdert niet alleen de kalkresten, maar houdt deze in wezen ook vast, zodat fijne kalkaanslag zich niet in het werkgebied verspreidt. Dit helpt ook bij de latere verwijdering.

De belangrijkste doelstellingen van de apparatuur voor het verwijderen van fijne afzettingen voor het niet-agressief reinigen van kalkresten van ontkalkte staven zijn onder meer (i) het verwijderen van het residu met behulp van industriële technieken, (ii) het verwijderen van het verwijderde materiaal, (iii) het hebben van een minimum van de aandacht van de operator, (iv) minimaal lopend onderhoud en (v) lage bedrijfskosten.

Kogelstraalproces

Kogelstraalproces (ook wel straalproces genoemd) voor het ontkalken van staal is een oppervlaktebehandelingsproces waarbij het oppervlak van staal wordt gereinigd door krachtige richting van een schurend medium dat in droge toestand of gesuspendeerd in een vloeibaar medium wordt aangebracht, tegen het oppervlak van het staal. De schurende deeltjes worden met hoge snelheid (50 m/seconde tot 110 m/seconde) op een gecontroleerde manier geconcentreerd op het staalmateriaal. De schurende impact van de schurende deeltjes verwijdert de aanslag en andere oppervlakteverontreinigingen.

Het proces van gritstralen begon in 1904. Het is tegenwoordig het meest gebruikte proces voor het ontkalken van de stalen staven in de trekunits voor stalen staven. Het is een economisch proces en is een sneller proces dan het beitsproces van ontkalken. De schurende media of een aanzienlijk deel ervan kunnen worden gerecycled voor verder gebruik.

Met het straalproces is het mogelijk om een zeer goede reiniging en oppervlaktevoorbehandeling van de stalen staaf te verkrijgen. Dit proces voor ontkalken wordt normaal gesproken gebruikt voor (i) het reinigen van het oppervlak van giet- en smeedstukken van ijzer en staal, (ii) mechanische reiniging van platen, staven, spoelen en draad van staal, (iii) kogelstralen om mechanische eigenschappen (verhogen van de weerstand tegen vermoeiing voor veren en tandwielen enz.), en (iv) het voorbereiden van oppervlakken van stalen voorwerpen die moeten worden geverfd of gecoat. Het straalproces voor het ontkalken van staal is een veelgebruikte methode voor het ontkalken tijdens de productie van heldere staven. Het reinigen van het oppervlak door middel van kogelstralen wordt gebruikt in bijna elke industrie die staal gebruikt, zoals de auto-industrie, de bouw, gieterijen, smeden, scheepsbouw, spoorwegen en vele andere.

Bij het ontkalkingsproces door middel van stralen kunnen de methoden voor het aanbrengen van schurende materialen worden onderverdeeld in twee verschillende soorten procedures, namelijk (i) droge methoden en (ii) natte methoden.

Droge methoden voor de toepassing van de schurende materialen omvatten (i) mechanische straalmethode en (ii) straalmethode met luchtdruk.

Mechanisch stralen maakt meestal gebruik van apparatuur van het kasttype. Het is beschikbaar in batch-, halfautomatische of automatische versies. Typisch herbergt de kast een of meer straalwielen die het schuurmiddel door centrifugale kracht op het staaloppervlak richten. Het wiel is gepositioneerd om maximale dekking en hoge efficiëntie van het straalpatroon op het stalen oppervlak te garanderen. Schoon schuurmiddel, over het algemeen met lucht gewassen en gesorteerd, wordt opgeslagen in een trechter. De straalmiddelen stromen door de zwaartekracht van de trechter naar een toevoertrechter en een dipperklep die de straalmiddelstroom naar de waaier doseert. De waaier verleent centrifugale snelheid aan het schuurmiddel dat vervolgens door een regelkooi wordt geleid. De stuurkooi bepaalt de richting en vorm van de afgifte van het straalpatroon op het staaloppervlak. Het wiel is over het algemeen ingesloten in een beschermende behuizing om de lozing van verdwaalde schuurmiddelen te voorkomen.

Omdat dergelijke machines onderhevig zijn aan aanzienlijke slijtage, met name de wielcomponenten en het machine-interieur, zijn de onderdelen in veel gevallen gemaakt van een hooggelegeerd, slijtvast gietijzer en zijn ze ontworpen voor eenvoudige vervanging. Op werktafels worden vaak zware rubberen matten gebruikt om de impactschok van het schuurmiddel op te vangen. Er zijn verschillende soorten wielen beschikbaar die een grotere efficiëntie van de werking mogelijk maken. Over het algemeen zijn de schuursnelheid (ongeveer 50 meter per seconde) en het volume van de schuurmiddelen zodanig dat mechanische systemen een hoge werkcapaciteit per tijdseenheid bieden. Hierdoor kan de mechanische straalcabine-uitrusting worden afgestemd op middelzware tot hoge productietoepassingen.

Luchtdrukstralen methode gebruikt perslucht om schuurmiddel op een oppervlak aan te brengen. Er zijn drie basismethoden voor luchtdrukstralen, namelijk (i) aanzuiging, (ii) zwaartekracht en (iii) directe druk.

In het aanzuigsysteem wordt de samengeperste lucht door een luchtstraal in het mondstuk geleid om een luchtstroom met lage druk en hoge snelheid te creëren in de aanzuigleiding die naar het pistool leidt. Deze lijn transporteert het straalmiddel pneumatisch van een straalmiddelopvangtrechter naar het straalpistool, waar het samengaat met de hogesnelheidsluchtstromen. Het gebruikte schuurmiddel valt in een opvangtrechter waar het wordt opgepikt door de zuigleiding en opnieuw wordt gecirculeerd door het straalpistool.

Het zwaartekrachttoevoersysteem maakt gebruik van een schuurpistool dat vergelijkbaar is met het zuigpistool, maar het schuurmiddel wordt door de zwaartekracht vanuit een bovenliggende trechter naar het pistool gevoerd. Dit elimineert het minder efficiënte pneumatische transport van het afzuigsysteem en vervangt het door een efficiëntere doseertoevoer voor schuurmiddelen. Het grootste probleem van het zwaartekrachtsysteem in vergelijking met het aanzuigsysteem (en de reden voor het onregelmatige gebruik ervan) is de vereiste van een opvoersysteem voor het schuurmiddel om het verbruikte schuurmiddel terug te voeren van de opvangtrechter naar de pistooltoevoertrechter voor recirculatie.

In het directe druksysteem staat het straalmiddel onder druk in een drukvat en wordt het gedoseerd in de persluchtleiding naar het straalmondstuk. Dit systeem vereist ook een soort hefsysteem voor recirculatie van schuurmiddel. Dit is het meest efficiënte systeem in termen van het benodigde luchtvolume per gewichtseenheid verplaatst schuurmiddel en produceert ook de hoogste schuursnelheden en -intensiteiten. Het is het enige systeem dat schuurmiddel door lange lansen en zijspuitmonden kan verplaatsen om het staal effectief te ontkalken.

Luchtdrukstraalmethode maakt gebruik van een directe druk- of een inductiemethode die ofwel de sifon- of zwaartekrachtmethoden kan gebruiken. Deze methoden worden hieronder beschreven.

Bij de directe luchtdrukstraalmethode wordt het straalmiddel vanuit een onder druk staande container (drukvat) in een straalslang gevoerd. De persluchtleiding wordt naar zowel de straalslang als het bovenste gedeelte van het drukvat geleid. Aangezien de luchtdruk (normaal ongeveer 6 kg/cm²) naar zowel de slang als het drukvat gelijk is, maakt het de vrije val van het schuurmiddel door een opening (toevoerpunt) aan de onderkant van het drukvat mogelijk. Als het schuurmiddel er doorheen valt, wordt het opgenomen door de perslucht en naar het werkpunt getransporteerd. Om de luchtdruk op peil te houden, is er een klep aangebracht op het vulpunt van de machine en stevig gesloten gehouden door de luchtdruk. Op het toevoerpunt is een doseerklep gemonteerd voor het regelen van de straalmiddelstroom met een snelheid die geschikt is voor de boring van het mondstuk en de luchtdruk.

Bij de inductiesifonmethode wordt het straalpistool aangesloten op een persluchtleiding en een flexibele slang die het straalmiddel draagt. De schuurslang staat open voor atmosferische lucht nabij de basis van de machinetrechter. Als gevolg hiervan creëert de doorgang van perslucht door het pistool en over de schuurslang een gedeeltelijk vacuüm in de slang, dat op zijn beurt het schuurmiddel in het pistool trekt of induceert, waar het door de spuitmond wordt voortgestuwd door de straal perslucht . De rubberen toevoerslang voor schuurmiddel is normaal gesproken ongeveer 2 m tot 2,5 m lang tussen de trechter en het pistool. Het straalmiddel wordt versneld door de luchtstroom als het door het straalmondstuk gaat, maar bereikt niet de volledige snelheid van de persluchtstroom. De snelheid van het schuurmiddel dat het mondstuk verlaat, is ongeveer 40% van een machine met directe druk. Op inductie sifon gebaseerde apparatuur wordt gebruikt in een breed scala aan handbediende straalcabines. Hoewel ze worden gebruikt in automatische apparatuur voor continu gebruik, is hun gebruik over het algemeen beperkt tot de toepassing van lichte schuurmiddelen.

Op inductie-zwaartekracht gebaseerde apparatuur lijkt sterk op inductie-sifon apparatuur in die zin dat een apparaat wordt gebruikt om lucht en schurende media te mengen. Bij inductie-zwaartekrachtapparatuur wordt het schurende medium echter door zwaartekracht toegevoerd vanuit bovengrondse opslag. De luchttoevoer komt het pistool binnen op dat punt waar het schuurmiddel wordt meegevoerd onder een gedeeltelijk vacuüm plus het gewicht van de zwaartekracht. Snelle expansie van de samengeperste lucht wanneer deze uit het pistool komt, geeft de uiteindelijke versnelling van het schuurmiddel. Op inductie-zwaartekracht gebaseerde systemen worden niet wijdverbreid gebruikt. Hoewel ze kunnen worden toegepast voor continu gebruik, worden ze meestal alleen gebruikt voor gespecialiseerde toepassingen.

Mechanische droogstraalapparatuur wordt steeds populairder. De snelheid van het verwijderen van kalkaanslag kan worden verhoogd door de snelheid van de schuurdeeltjes en de hoeveelheid schuurmiddelinvoer per tijdseenheid te verhogen. Installaties kunnen met relatief weinig moeite halfautomatisch of volautomatisch worden uitgevoerd. Luchtdrukstralen wordt gebruikt wanneer lage productievereisten of intermitterende operaties worden verwacht.

Natte methoden voor de toepassing van de schurende materialen is er sprake van een hoge snelheid persluchtaandrijving van slurry gericht op het staal. De slurry bestaat normaal gesproken uit fijn schuurmiddel gesuspendeerd in chemisch behandeld water. Het wordt gewoonlijk continu in beweging gehouden om te voorkomen dat het schuurmiddel gaat bezinken. Net als bij droogstraalinstallaties onder directe druk, wordt perslucht naar het vat met het mengsel geleid met een druk die gelijk is aan de druk die naar de straalslang wordt gevoerd. Door de druk gelijk te maken, kan het schuurmiddelmengsel door de mengklep in de luchtleiding worden geleid. De stroom van het schuurmiddel wordt geregeld door een volledige stroomklep die zich tussen de trechter en de mengkamer bevindt.

De apparatuur voor de meeste natte straalmethoden is meestal op een kast gemonteerd en wordt vaak aangepast door hulpstrippers, opstijgtransporteurs en was-spoel-droogstations. De basisontwerpen omvatten het verticale wiel, horizontale vlakke draaitafel, shuttle met rail- of autoverlengingen, ketting- of bandtransporteurs, zelfstandige draaimechanismen ontworpen voor assen en buisvormige onderdelen, en combinatie van tuimelkastmachines. De slurry kan op een van de volgende drie verschillende manieren tegen een oppervlak worden gestuwd.

- Door een stroom gecomprimeerde lucht die de slurry omhoog brengt door een hevelbeweging en deze vervolgens door een geschikt ontworpen mondstuk projecteert.

- Door middel van perslucht die een door zwaartekracht gevoede slurry naar een pistool stuwt.

- Door gebruik te maken van een hogedruk centrifugaalpomp die de vereiste projectiesnelheid voor de slurry produceert.

Er zijn verschillende varianten van natstraalmethodes voor speciale processen. Sommige van deze processen hebben geleid tot nieuwe procesnamen, hoewel deze processen kunnen worden gecategoriseerd onder natte straalmethoden. Alle natstraalmethoden kunnen worden ingedeeld in de volgende twee typen.

- Hydrostraalproces - Bij dit proces wordt zand gemengd met water en voortgestuwd door de waterdruk.

- Dampstraalproces - Bij dit proces wordt schuurmiddel gesuspendeerd in een vloeistof die met hoge snelheid wordt geprojecteerd door een straal perslucht.

Combinatie van omgekeerde buig- en straalmethoden

Bij dit ontkalkingsproces worden beide ontkalkingsmethoden, namelijk omgekeerd buigen en kogelstralen, in serie gebruikt in de staaftreklijn. Normaal gesproken wordt eerst de omgekeerde buigmethode gebruikt, gevolgd door de straalmethode.

Soorten schurende materialen

Een verscheidenheid van verschillende schurende materialen zijn in gemeenschappelijk gebruik. Selectie van een specifiek type hangt voornamelijk af van economische, metallurgische en praktische technische factoren. De meest gebruikte schuurmiddelen zijn zand, staalshot, staalgrit, aluminium, vuursteen/granaat, glasparels, carbiden, slakken en organische materialen.

Steelshots zijn bolvormige korrels gemaakt van vloeibaar staal door middel van een verneveling (granulatie) proces. Deze gietstalen schoten zijn verkrijgbaar in verschillende maten en hardheden. Over het algemeen worden staalschoten vervaardigd uit staalschroot in een elektrische boog- of inductieoven. Staalschroot wordt in de oven gesmolten en vervolgens wordt het vloeibare staal met een waterstraal verstoven tot schot. Stappen in het fabricageproces voor de stalen kogels zijn (i) smelten van staalschroot, (ii) verstuiving van vloeibaar staal door hogedrukwaterstraal, (iii) drogen van de kogels, (iv) zeven (scheiding van de SAE-shotgrootte) van de overmaatse shotdeeltjes die worden gebruikt voor de productie van gruis), (v) spiraliseren (verwijdering van het onregelmatig gevormde shot), (vi) afschrikken (voor de productie van superieure deeltjesintegriteit met minimale spanningsscheuren), (vii) ontlaten, (viii) screening, en (ix) verpakking.

De schotdeeltjes met de grootste diameter worden gespleten en vormen het hoekige staalgruis en worden gebruikt als schuurmiddelen voor het straalproces. De stalen kogels zijn normaal gesproken duurzaam vanwege de lage brosheid. De schoten worden getemperd door de impact van stralen. De hardheid ervan neemt in de loop van de tijd toe, waardoor de media consistente, herhaalbare prestaties kunnen leveren gedurende duizenden cycli. Zoals geproduceerd, hebben de stalen schoten over het algemeen een Rockwell-hardheid van 40 HRC tot 60HRC. Stalen schoten hebben een extreem lage afbraaksnelheid met vrijwel geen stofproductie. Deze worden gebruikt voor zwaar schuren en om zeer heldere afwerkingen te produceren, aangezien de stalen schoten een hoge impactenergie en snelle reinigingssnelheden leveren.

Dit schurende materiaal wordt geselecteerd op basis van het uit te voeren werk, niet alleen op basis van de grootte van het deeltje dat meestal uniform is in alle, maar ook op de hardheid in een bepaald bereik. De deeltjes kunnen gemakkelijk worden gerecycled omdat ze 700 tot 5000 keer kunnen worden geprojecteerd, afhankelijk van de diameter, het type en de hardheid van het gebruikte schuurmiddel.

Productieproces

- De cruciale behoefte aan mechanische ontwerpdiensten

- De waarheid over schaalvoordelen voor additieve productieprocessen

- Processen ontwerpen voor robots versus mensen

- Locatieselectieproces voor een Greenfield-staalfabriek

- Productieprocessen van roestvrij staal

- Walsproces voor staal

- CLU-proces voor de productie van roestvrij staal

- Processen voor de verrijking van ijzererts

- Ontwikkelingen van staalproductieprocessen

- Gereedschapsstaalsoorten voor ponsen en matrijzen

- Beste materialen voor gedraaide onderdelen