Beam Blank Casting-technologie

Beam Blank Casting-technologie

De ontwikkeling van het direct gieten van onbewerkte balken is een van de meest opvallende succesverhalen in de evolutie van het continu gieten van staal. Het continu gieten van bijna netvormige dwarsprofielen, 'beam blanks' of 'dogbones' genoemd, is een efficiënt commercieel proces geweest om lange staalproducten zoals I- en H-balken te vervaardigen sinds de eerste straalloze caster in gebruik werd genomen bij Algoma Steel (nu Essar Steel Algoma Inc., Sault Ste. Marie, Canada) in 1968. De economische voordelen ten opzichte van conventioneel gieten zijn te danken aan de hogere productiviteit, lagere walskosten en verbeterde energie-efficiëntie.

Zoals met veel andere innovaties, had de relatief conservatieve staalindustrie enige tijd nodig om dit revolutionaire concept te accepteren. De succesvolle toepassing ervan hing af van de interdisciplinaire samenwerking en van de optimalisatie van het giet- en walsproces. Deze baanbrekende inspanning trok onmiddellijk brede belangstelling, niet alleen in de staalindustrie, maar ook door de academische wereld, bijvoorbeeld bij het bestuderen van het stollingspatroon van deze complexe strengvorm. Desalniettemin duurde het nog vijf jaar voordat de volgende beam blank caster van de grond kwam bij de Mizushima-fabriek van Kawasaki Steel Corporation.

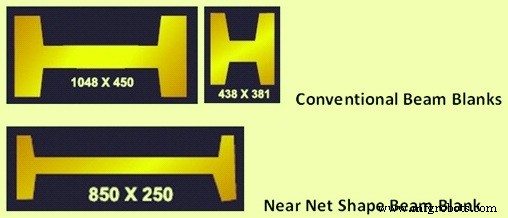

Continu gieten en walsen van onbewerkte balken is een gangbare praktijk geworden in de productie van stalen balken. De ontwikkeling van de laatste jaren concentreert zich op het gieten van near net shape beam blanks. Het verschil tussen de conventionele en bijna netvormige balk is weergegeven in Fig. 1. Conventionele balk heeft een relatief dikkere flens, meestal meer dan 100 mm, terwijl de bijna netvormige balk een flensdikte heeft van minder dan 100 mm, meestal met een ondergrens van 50 mm in de praktijk. Er kunnen tientallen, zelfs honderd bundels worden geproduceerd door slechts één bundel blank te rollen.

Fig 1 Conventionele en bijna netvormige balk blanks

Beam blank casting biedt voor de productie van zware en middelgrote secties vanwege het bijna netvormgieten soortgelijke voordelen als dun plaatgieten voor de productie van platte producten. Voor de fabricage van I- en H-balken in het hogere gewichtsbereik is de toepassing van gegoten balkblanks in plaats van conventionele blooms een uitstekend alternatief.

Direct gieten van onbewerkte liggers van kleine afmetingen vermindert het aantal rolgangen aanzienlijk. Gewoonlijk zijn, uitgaande van een standaard bloei/knuppel, 6 afbraakgangen plus 10 afwerkingsgangen nodig om de IPE 100 sectie (100*50*5 mm) vorm te geven. Als de afmeting van gegoten balkblanks wordt verkleind tot 110*70*12 mm (25 kg/m), dan zijn er in totaal slechts 6 passages nodig om de IPE100-sectie vorm te geven.

De productie van balken met een bijna netvormige vorm is ook een van de recente interesses van producenten van balken over de hele wereld om de kosten te verlagen die worden veroorzaakt door het opnieuw opwarmen en rollen van onbewerkte balken. Dit wordt gedaan door het gieten van bijna netvormige liggers (baandikte van 50 mm) en direct walsen te combineren. De graad van de bijna netvorm wordt bepaald door de vereiste minimale walsgangen om de gewenste metallurgische microstructuur te verkrijgen.

De plant gebaseerd op het near net shape beam blank concept is zeer compact. Het bestaat voornamelijk uit zwenkwielen voor de balk om de balk blank te maken, een oven om de vereiste temperatuurverdeling voor het walsen te bereiken, een conventionele afbraakstandaard en een U1-E1-U2 universele standaardgroep inclusief een universele voorbewerkingsstandaard, een 2-hoge rand standaard en een universele afwerkingsstandaard.

De economische voordelen van het staafvormgieten zijn voornamelijk te danken aan het walsproces. Door de bijna netvorm van de onbewerkte liggers is er minder walswerk in de breekwals nodig om de benodigde dwarsdoorsnede voor verder walsen te bereiken. Bijvoorbeeld bij ARBED-SWT (Stahlwerk Thüringen) werd in het verleden de balk IPE 300 geproduceerd uit een 80x300 mm rechthoekige bloemdoorsnede door het aanbrengen van 11 walsgangen in de afbreekwalserij. Tegenwoordig zijn door het gebruik van de bundel blanke dwarsdoorsnede slechts 5 passages nodig om hetzelfde resultaat te krijgen.

De volgende voordelen zijn beschikbaar door het gieten en walsen van conventionele onbewerkte liggers.

- Minder walsbeurten bij de kapotte walserij

- Verhoging van de productiviteit van een bestaande walserij met ongeveer 15%

- Verminderd energieverbruik bij de defecte stands van de walserij van ongeveer 55%

- Minder rolkosten door het verminderde aantal rollende stands

- Minder onderhoudskosten bij de kapotte rolbok (besparing ongeveer 55 %)

Het rendement van de walserij wordt met ongeveer 1% verhoogd, dankzij de verbeterde vormvorming als gevolg van de bijna netvormige balk, met name aan het begin van de gewalste balk. Er is een extra potentieel voor een besparing op de energiekosten voor het opnieuw verwarmen van ongeveer 8%, veroorzaakt door de betere oppervlakte/volume-verhouding voor bundel blanks in het geval van koud laden.

De economische voordelen als gevolg van de bijna netto vorm van onbewerkt staafgieten voor de productie van balken en profielen kunnen voornamelijk worden toegeschreven aan de verminderde (of geëlimineerde) walskosten bij de voorbewerkingsstand van de warmwalserij. Deze worden hieronder samengevat.

- Ongeveer 30% lagere investeringskosten

- Ongeveer 15% hogere productiviteit

- Beëindiging van rollende passen bij de voorbewerkingsstand

- Ongeveer 1,5% hogere opbrengst

- Lagere bedrijfskosten

- Lager energieverbruik en lagere CO2- en NOx-emissies

- Ongeveer 55% lagere onderhoudskosten

- Minder manuren per ton staal

- Tussentijdse opslag van bloemen niet nodig

Bovenstaande voordelen hebben de afgelopen jaren substantieel bijgedragen aan de snelle toename van het gieten van onbewerkte bundels.

Tundish-operatie

Voor kleinere blanke straalformaten wordt openstroomgieten en oliesmering toegepast. Net als bij het knuppelgieten van staal van commerciële kwaliteit, worden twee doseermondstukken per matrijs gebruikt voor een uniforme staaltoevoer. Het gieten met doseernozzles vereist een zorgvuldige balans van de staalzuurstofactiviteit om het 'operatievenster' te bereiken tussen verstopping van de nozzle en de vorming van gaatjes. Normaal gesproken heeft gewone Mn/Si-deoxidatie de voorkeur, met pinhole-controle door aluminiumdraad die naar de mal wordt gevoerd.

Voor grotere maten heeft het aanbrengen van poedervorm de voorkeur om ongelijkmatige stolling, indrukkingen van het strengoppervlak, scheuren en bloedingen te minimaliseren. In dergelijke gevallen wordt gieten met open stroom gecombineerd met ondergedompelde vuurvaste trechters om het meesleuren van poeder te voorkomen. In het geval van aluminium fijnkorrelig staal voor hoge treksterktes, wordt actieve stroomregeling door stop en stroomomhulling met een sub-merged entry nozzle (SEN) toegepast, meestal met behulp van een enkele SEN-opstelling. Dit is voordelig met betrekking tot de controle van het matrijsniveau en de bedrijfskosten.

Matrijsontwerp

Het ontwerp en de werking van de mal is een sleutelfactor bij het gieten van blanke staven. Vormontwerp onderscheidt zich door drie generaties ontwerpvarianten, zoals hieronder weergegeven.

- Eerste generatie - Het was een blokvorm met geboorde waterboringen, bestaande uit twee helften. Het openen, sluiten en vergrendelen wordt gedaan door een pneumatische motor om het verwijderen van de blanco te vergemakkelijken in geval van een incident. Deze mal werd later aangepast door toevoeging van twee fasen voetrollers.

- Tweede generatie:dit type mal heeft een hybride blok-/plaatontwerp, wat betekent dat de zijwanden van koudgewalste koperen platen zijn met groeven voor een hogere watersnelheid.

- Derde generatie – Het is vergelijkbaar met het bovenstaande, maar met smalle vlakken die tussen brede vlakken zijn geklemd voor meer verstelbaarheid.

Dit laatste ontwerp bleek vooral nuttig voor de productie van een uitgebreide reeks brede flensbalken. Voor kleinere profielen worden buisvormen met een wanddikte van 6 mm tot 32 mm gebruikt.

Momenteel zijn er twee basisontwerpen voor balkvormvormen die worden gebruikt. De eerste is de buisvorm, die voornamelijk wordt gebruikt voor staafvormformaten tot 300 mm x 400 mm buitenste dwarsdoorsnede-afmetingen. Afhankelijk van de maat van de balk heeft de koperen buiswand een dikte tot 32 mm en wordt het primaire koelwater tussen het buitenoppervlak van de koperen buis en een speciale keerschotbuis geleid. Om fabricageredenen is het niet mogelijk om de mal uit te voeren met een negatieve tapsheid op het schoudergebied of met variaties van de koperen wanddikte voor de temperatuurhomogenisatie over de omtrek van de bundel blanke streng.

Voor grotere blanke profielen is een plaatvorm meer geschikt. Hier worden afzonderlijke koperplaten op steunplaten bevestigd en via schroeven verbonden om de dwarsdoorsnede te vormen. Primair koelwater wordt door koelsleuven en -gaten geleid. Met dit ontwerp is een negatieve tapsheid in het schoudergebied mogelijk om baankrimp te compenseren en een verbeterde plaatsing van de koelgaten voor homogenisatie van de koperen oppervlaktetemperatuur.

Om een lange levensduur van de matrijs te garanderen, wordt gewoonlijk CuCrZn gebruikt als matrijsmateriaal voor een hoge slijtvastheid. Dit wordt nog versterkt door verchromen, waarbij in sommige gevallen een meervoudige coating (met drie lagen) wordt gebruikt.

De relatief zware mallen vragen om een robuuste oscillatie. Een ontwerp met korte hefboom met door een motor aangedreven excentriek en duwstang is vrijwel onderhoudsvrij. Het zorgt ook voor een hoge geleidingsnauwkeurigheid bij een afwijking van de doorgangslijn van minder dan 0,02 mm. Voor ondiepe oscillatiemarkeringen is de modus voor korte slag/hoge frequentie het meest geschikt voor het lage C-bereik van constructiestaal

Taper ontwerp

Een bijzondere uitdaging bij het ontwerp van de matrijs is de keuze van geschikte taps toelopende delen voor de ingewikkelde staafvormstukken. Terwijl een positieve tapsheid wordt toegepast voor de buitenste zijflenzen, is een nul- of negatieve tapsheid vereist voor de baanfilet. Ook de binnenhoek van de flenzen en de stralen tussen flens en lijf zijn van belang. In de afgelopen jaren wordt taps ontwerp ondersteund door eindige analysemethode (FEM) analyse van schimmelwarmteoverdracht, schaalgroei en schaalcontractie.

De geometrische en thermische malcondities voor de initiële stolling van de streng zijn uiterst belangrijk om een streng te verkrijgen met een uitstekende oppervlakte- en interne kwaliteit. Een goed ontworpen primair koelsysteem en matrijsconus zijn dan ook noodzakelijke randvoorwaarden om aan deze eisen te voldoen. Een 2-dimensionaal (2D), volledig gekoppeld thermomechanisch eindige elementenmodel wordt gebruikt om de temperatuur en verplaatsingsvelden van de streng te berekenen tijdens de initiële stolling in de mal.

Dit type simulatie geeft een beter inzicht in het complexe krimpgedrag van een bepaalde balk blank sectie, waardoor de vorm en tapsheid van de binnencontour van de mal nauwkeurig kunnen worden bepaald.

Dit 2D-model met eindige elementen is succesvol geweest met betrekking tot schaalgroei, interne en oppervlaktebundel blankkwaliteit en schimmelslijtage.

Een transiënte analyse, waarbij de warmteflux in de lengterichting wordt verwaarloosd, levert de temperatuur- en verplaatsingsvelden op. De invloed van verschillende vormtaps op de schaalgroei, temperatuurvelden en contactdrukken als gevolg van de schaalkrimp kan eenvoudig worden bestudeerd. De interne ferrostatische druk wordt verhoogd als de strengschil door de mal beweegt.

Lengte strengondersteuning

Voor het ontwerp van de lengte van de strengondersteuning wordt gewoonlijk een transiënte warmteoverdrachtanalyse van de balksectie uitgevoerd. Dit type analyse levert de nodige informatie over de schaalgroei in de strengondersteuning en de exacte metallurgische lengte. Een te korte webstrengondersteuning kan uitpuilen of zelfs een opening van het webcentrum veroorzaken. Dit kan leiden tot staalsegregatie en variaties in de baandikte. Een te korte flensdraadsteun kan uitpuilen en scheurtjes in het grensvlak veroorzaken. Door de unieke vorm van het balkblankprofiel moeten vier verschillende gebieden op het oppervlak van het balkblanco profiel afzonderlijk worden ondersteund. Deze worden hieronder gegeven.

- Weefsel – Om uitpuilen van het web, en dus meer uitgesproken centrumsegregatie, te voorkomen, moet het lijf van de blanke balk worden ondersteund totdat voldoende stolling over de breedte is bereikt. 2D thermische analyse levert de informatie voor de benodigde ondersteunende lengte.

- Flens – De flens moet worden ondersteund om uitpuilen en inwendig scheuren te voorkomen. Een 2D thermische analyse levert het temperatuurveld en de bijbehorende schaaldikte op. Een daaropvolgende spanningsanalyse toont de spanning/rek- en verplaatsingsvelden, die het resultaat zijn van de interne ferrostatische druk van de vloeibare stalen kern. Het criterium voor de ondersteuningslengte in dit gebied is de gegenereerde grensvlakspanning als gevolg van de ferrostatische druk bij de vloeistof/vaste overgang van het binnenoppervlak van de flens.

- Flenspunt – Voor de flenspunt gelden dezelfde criteria als voor de hele flens en in het algemeen hangt de steunlengte af van de gietgrootte en de gietsnelheid. In veel gevallen, met name voor lagere gietsnelheden en kleine blanke dwarsdoorsneden, is geen extra ondersteuning nodig behalve de vormvoetrollen.

- Schouder – Vanwege zijn fysieke vorm werkt het schoudergebied als een boog en daarom is normaal gesproken geen ondersteuning nodig. Een 2D eindige elementenanalyse toont het spannings- en verplaatsingsveld.

Productieproces

- Technologie voor het gieten van investeringen in titaniumlegering

- Deegrol

- Concrete Beam Bridge

- Rollende alarmrobot

- Zandgieten met FDM-technologie

- Dunne plaat gieten en rollen

- Toepassing van Rapid Prototyping-technologie bij het gieten van investeringen

- Precisie gietgids

- Centrifugaal gieten begrijpen

- Spuitgieten begrijpen

- Investeringen gieten begrijpen