Stikstof in staal

Stikstof in staal

Stikstof bestaat in staal in twee vormen, namelijk (i) in de atomaire vorm als interstitiële stikstof, of als onstabiele en gemakkelijk oplosbare nitriden, b.v. Fe4N enz., en (ii) in de vorm van stabiele nitriden. In atomaire vorm staat het bekend als de actieve of vrije stikstof in staal. In microgelegeerde staalsoorten, b.v. hoogsterkte laaggelegeerde (HSLA) staalsoorten, een deel of alle interstitiële stikstof wordt gecombineerd met legeringselementen (V, Ti of AI) en vormt stabiele nitriden in het staal. Beide vormen van stikstof hebben een sterke invloed op de eigenschappen van staal.

Stikstof als legeringselement in legeringen op ijzerbasis is sinds het begin van deze eeuw bekend en is de afgelopen decennia grondig bestudeerd. Stikstofstaal wordt tot dusver echter niet veel gebruikt. De reden voor de relatief beperkte industriële toepassing ligt in het oude scepticisme van de klant met betrekking tot stikstof als een element dat broosheid veroorzaakt in ferritisch staal, enkele technische problemen bij de introductie van stikstof in staal en de onvoldoende kennis van de fysieke aard van stikstofeffecten in ijzer en zijn legeringen.

De rol van stikstof in staal werd jarenlang vrijwel genegeerd. Staal geproduceerd door Bessemer-converters, waarbij lucht door het vloeibare staal werd geblazen, staal had een aanzienlijk stikstofgehalte. Met de introductie van zuurstofstaalproductie werden de effecten van stikstof op het staal duidelijk en dit leidde in de jaren vijftig en zestig tot verschillende grote onderzoeken naar de rol van koolstof en stikstof op het staal.

Stikstof is aanwezig in alle commerciële staalsoorten. Aangezien de stikstofgehalten normaal gesproken klein zijn en de analyse ervan complex en duur is, wordt het bestaan ervan over het algemeen genegeerd, zelfs in de staalspecificaties die in de normen worden gegeven. De effecten van stikstof in staal zijn echter aanzienlijk, of ze nu als restelement aanwezig zijn of opzettelijk als legeringselement worden toegevoegd. Samen met koolstof is het verantwoordelijk voor het discontinue vloeipunt dat kenmerkend is voor de spanning-rekcurve voor staal met een laag koolstofgehalte. De dislocatiepinning die verantwoordelijk is voor dit vloeipunt draagt ook bij aan de karakteristieke vermoeiingsgrens van deze staalsoorten.

Stikstof wordt normaal gesproken beschouwd als ongewenste onzuiverheid die brosheid in staal veroorzaakt. Stikstof werd lange tijd beschouwd als in dezelfde categorie als bepaalde ongewenste restelementen in het staal, die normaal gesproken schadelijk zijn voor de eigenschappen van het staal. Er werd aangenomen dat staal met een hoog stikstofgehalte onderhevig is aan veroudering door spanning, waarbij de plasticiteit ervan in de loop van de tijd verslechtert. Onlangs werd opgemerkt dat stikstof een significant effect heeft op mechanische eigenschappen, fasestabiliteit, corrosiegedrag en oxidatieweerstand. Stikstof kan ook reageren met titanium en aluminium in vloeibaar staal en nitride-insluitingen genereren, die het oppervlak van het staal kunnen beschadigen en de kwaliteit van het eindproduct kunnen verminderen. Stikstof produceert een duidelijke (interstitiële vaste oplossing) versterking wanneer deze in het oppervlak van het staal wordt gediffundeerd, vergelijkbaar met de versterking die wordt waargenomen tijdens het harden (nitreren). In combinatie met aluminium levert het een fijne korrelgrootte op.

Opname van stikstof tijdens staalproductie

Het stikstofgehalte van staal kan uit verschillende bronnen worden afgeleid. De belangrijkste bron van stikstof hangt af van het staalproductieproces. De verschillende bronnen van stikstof die tijdens het staalproductieproces bestaan, zijn onder meer het hete metaal, schroot, ruwijzer, DRI / HBI, kalk, cokes/kool, ferrolegeringen, onzuivere stikstof in zuurstof en de stikstof die als roergas wordt gebruikt. Stikstofopname uit de atmosfeer kan plaatsvinden tijdens verschillende stadia van de staalproductie. Typische stikstofgehalten in sommige van de stikstofbronnen worden gegeven in Tab 1.

| Tabblad 1 Stikstofgehalte van sommige inputmaterialen | |||

| Sl.-nr. | Stikstofbron | Eenheid | Waarde |

| 1 | Heet metaal | ppm | 55-65 |

| 2 | Schroot | ppm | 30-120 |

| 3 | DRI / HBI | ppm | 20-30 |

| 4 | Grijs ijzer | ppm | 20-30 |

| 5 | Cokes / kolen | ppm | 5,000 -10.000 |

| 6 | Zuurstof | ppm | 30-200 |

| 7 | Lucht | % | 79 |

| 8 | Onderroergas | ||

| 8a | Stikstof | % | Groter dan 99,9 |

| 8b | Argon | ppm | Minder dan 30 |

| 9 | Limoen | ppm | 400 |

De factoren die het stikstofgehalte van staal beïnvloeden zijn (i) de samenstelling van de smelt, (ii) de partiële stikstofdruk in de gassen die in contact komen met de smelt, of het stikstofpotentieel van de slak, (iii) de duur van contact tussen de atmosfeer en het vloeibare staal, (iv) de temperatuur van het vloeibare staal, en (v) stikstofadditieven.

Alle staalsoorten bevatten wat stikstof dat het staal kan binnendringen als een onzuiverheid of als een opzettelijke legeringstoevoeging. De hoeveelheid stikstof in staal hangt normaal gesproken af van het restgehalte dat ontstaat bij de staalproductieprocessen of de beoogde hoeveelheid in geval van bewuste toevoeging. Er zijn aanzienlijke verschillen in de resterende stikstofgehalten in staal dat wordt geproduceerd uit de twee belangrijkste staalproductieprocessen. Het staalproductieproces met basisch zuurstof resulteert normaal gesproken in een lager reststikstofgehalte in staal, typisch in het bereik van 30 ppm tot 70 ppm, terwijl het elektrische staalproductieproces resulteert in een hoger reststikstofgehalte, typisch in het bereik van 70 ppm tot 110 ppm. Stikstof wordt toegevoegd aan sommige staalsoorten (bijv. staalsoorten die vanadium bevatten) om voldoende stikstof te verschaffen voor de vorming van nitride om een hogere sterkte te bereiken. In dergelijke staalsoorten kan het stikstofgehalte oplopen tot 200 ppm of hoger.

Stikstof kan in staal voorkomen, hetzij als niet-gecombineerde 'vrije' stikstof (soms roosterstikstof genoemd), of chemisch gecombineerd met andere elementen in de vorm van nitriden of carbonitriden. De verouderingseffecten zijn te wijten aan vrije stikstof. Daarom kunnen deze worden verwijderd uit staal met een laag stikstofgehalte door toevoeging van sterke nitridevormers zoals titanium, die alle vrije stikstof bindt, waardoor de migratie naar locaties rond dislocaties wordt voorkomen. Dit is echter geen rechttoe rechtaan fenomeen. In grofkorrelig zacht staal met een laag stikstofgehalte, gespannen in het temperatuurbereik van 200 ° C tot 300 ° C, vormen zich nieuwe dislocaties met een zodanige snelheid dat meegeven, zoals blijkt uit een daling van de spanning zonder een eerdere stijging, herhaaldelijk optreedt, maar dit fenomeen doet zich niet voor voorkomen in een soortgelijk staal met een hoog gehalte aan vrije stikstof. Dit komt doordat er in het staal met een laag stikstofgehalte onvoldoende stikstof is om de nieuw gevormde dislocaties onmiddellijk op te sluiten, terwijl in het staal met een hoog stikstofgehalte de dislocaties worden vergrendeld terwijl ze zich vormen en op slot blijven. Dit wordt weerspiegeld in de grotere capaciteit voor werkharden in het staal met een hoog stikstofgehalte.

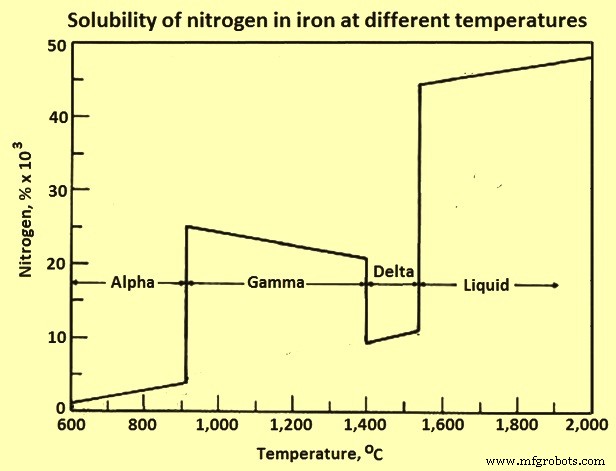

Fig 1 Oplosbaarheid van stikstof in ijzer

Stikstof is een sterke austenietstabilisator en de vloei- en treksterkte van stikstofbevattende staalsoorten nemen toe met toenemend stikstofgehalte zonder nadelige effecten op de ductiliteit. De groeisnelheid van vermoeiingsscheuren neemt af met toenemend stikstofgehalte, terwijl de kruipsterkte wordt verbeterd door toevoeging van stikstof.

Stikstof in het vloeibare staal is aanwezig in de vorm van een oplossing. Tijdens het stollen van het staal bij continugieten kunnen drie stikstofgerelateerde fenomenen optreden. Dit zijn (i) vorming van blaasgaten, (ii) precipitatie van een of meer nitrideverbindingen, en (iii) stolling van stikstof in interstitiële vaste oplossing. De maximale oplosbaarheid van stikstof in vloeibaar ijzer is ongeveer 450 ppm en minder dan 10 ppm bij omgevingstemperatuur (Fig 1). De aanwezigheid van significante hoeveelheden van andere elementen in vloeibaar ijzer beïnvloedt de oplosbaarheid van stikstof. Vooral de aanwezigheid van opgeloste zwavel en zuurstof beperken de opname van stikstof omdat het oppervlakte-actieve elementen zijn.

Stikstof- en staaleigenschappen

Stikstof kan de staaleigenschappen nadelig of gunstig beïnvloeden, afhankelijk van (i) de aanwezigheid van andere elementen in het staal, (ii) de vorm en hoeveelheid stikstof, en (iii) het vereiste gedrag van het staal. Normaal gesproken hebben de meeste staalsoorten minimaal stikstof nodig. Een hoog stikstofgehalte kan leiden tot (i) inconsistente mechanische eigenschappen in warmgewalste staalsoorten, (ii) bros worden van de door warmte aangetaste zone (HAZ) van gelaste staalsoorten, en (iii) slechte koude vervormbaarheid. Met name stikstof kan leiden tot veroudering van de spanning en verminderde ductiliteit van koudgewalste en gegloeide staalsoorten met een laag koolstofgehalte met aluminium gedood (LCAK).

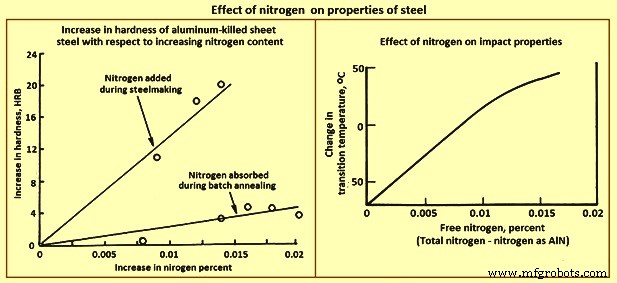

Effect op de hardheid van staal – Hardheid is de weerstand van een materiaal tegen oppervlakte-indrukking. De hardheid van het staal heeft een lineaire relatie met het stikstofgehalte. Het neemt toe met toename van het stikstofgehalte (Fig 2). Stikstof die tijdens de staalproductie wordt opgepikt, gaat naar de versterking van de interstitiële vaste oplossing en de korrelverfijning, die beide de hardheid verhogen. Verder laat de figuur zien dat de stikstof die wordt opgenomen tijdens het staalproductieproces een grotere impact heeft dan de stikstof die wordt opgenomen tijdens het gloeien in een stikstofrijke atmosfeer. Stikstof, zoals koolstof, resulteert in oplossing als interstitium in staal in een toename van de hardheid en vloeigrens in het temperatuurbereik van 100 ° C tot 200 ° C en een overeenkomstige afname van de taaiheid.

Fig 2 Effect van stikstof op eigenschappen van staal

Effect op slagvastheid – Het vermogen van staal om impactbelasting te weerstaan, staat bekend als zijn taaiheid. Het wordt gekwantificeerd door de hoeveelheid energie te meten die wordt geabsorbeerd door een proefstuk met bekende afmetingen voordat het breekt. Het wordt ook geanalyseerd door het breukmechanisme te bepalen bij impact over een reeks temperaturen. Met de daling van de temperatuur verandert het type breuk van vezelig / ductiel naar kristallijn / bros. Deze willekeurige temperatuur wordt de 'ductiele naar brosse' overgangstemperatuur (DBTT) genoemd. Hoe lager de overgangstemperatuur is, des te beter zijn de slageigenschappen, aangezien het bezwijken door een ductiele breuk minder catastrofaal is dan een bros bezwijken. Fig. 2 laat zien dat naarmate de vrije stikstof toeneemt, de overgangstemperatuur ook toeneemt, wat betekent dat de taaiheid afneemt. Dit komt door de versterking van de vaste oplossing. Een kleine hoeveelheid stikstof die als neerslag aanwezig is, heeft een gunstig effect op de slageigenschappen. Nitriden van aluminium, vanadium, niobium en titanium resulteren in de vorming van fijnkorrelig ferriet. Fijnere korrelgrootte verlaagt de overgangstemperatuur en verbetert de taaiheid. Daarom is het niet alleen nodig om het stikstofgehalte te beheersen, maar ook om de vorm ervan te beheersen om de impacteigenschappen te optimaliseren.

Stikstof verhoogt de ‘impact transitietemperatuur; (ITT) in Charpy-tests en hoge niveaus van niet-gecombineerd stikstof kunnen resulteren in een verandering in de breukenergie die optreedt boven kamertemperatuur met als gevolg een verandering van taai naar bros gedrag. In puur lichaamsgecentreerd ijzer is aangetoond dat stikstof segregeert tot aan de korrelgrenzen en dat deze segregatie kan resulteren in intergranulaire brosheid. Dit mechanisme komt waarschijnlijk voor bij staalsoorten, aangezien gedode staalsoorten waarbij stikstof wordt vastgebonden door silicium of aluminium, verbeterde slageigenschappen vertonen in vergelijking met rimming- of halfgemalen staalsoorten. Het is aangetoond dat toevoegingen van titanium en aluminium, in 8% mangaanstaal, de DBTT verminderden, vermoedelijk door vrije stikstof vast te binden, maar ook de hardheid in zowel de luchtgekoelde als de watergekoelde toestand.

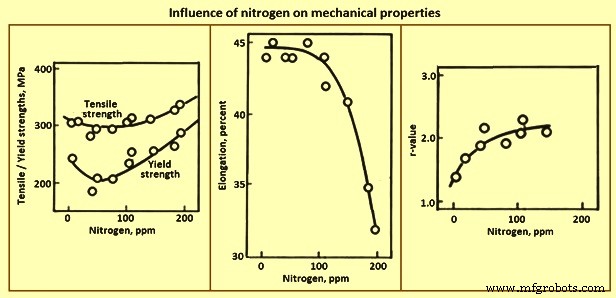

Effect op mechanische eigenschappen – Het effect van stikstof op mechanische eigenschappen is het resultaat van (i) versterking van de interstitiële vaste oplossing door de vrije stikstof, (ii) versterking van de neerslag door aluminium en ander nitride, en (iii) korrelverfijning door de aanwezigheid van nitrideprecipitaten. Fig. 3 laat zien dat de sterkte van LCAK-staalsoorten iets afneemt en vervolgens toeneemt met toenemend stikstofgehalte. Omgekeerd neemt de rek af en neemt de r-waarde toe met toenemende stikstof. De r-waarde is de gemiddelde verhouding tussen de breedte en de dikte van de rekstrookjes die in verschillende oriëntaties zijn getest. Het is een omgekeerde maat voor vervormbaarheid. Daarom leidt een hoog stikstofgehalte tot een slechte vervormbaarheid van LCAK-staalsoorten.

Fig 3 Invloed van stikstof op mechanische eigenschappen

Effect op breuktaaiheid – Stikstof kan een duidelijk destructieve rol spelen in de breuktaaiheid van constructiestaal. Kleine veranderingen in het stikstofgehalte veroorzaken significante variaties in de breukmodusovergangstemperatuur van deze staalsoorten. Deze variaties worden gecompliceerd door de daaruit voortvloeiende veranderingen in neergeslagen nitriden, bijbehorende veranderingen in korrelgrootte en de interactie tussen stikstof en mangaan.

Effect op veroudering van de stam – Stamveroudering is een opbrengstgerelateerd fenomeen en wordt veroorzaakt door stikstof bij temperaturen onder 150 ° C en door koolstof boven deze temperatuur. De effectiviteit van koolstof en stikstof bij het produceren van veroudering van de stam is een functie van (i) hun oplosbaarheid in ferriet, (ii) hun diffusiecoëfficiënten, en (iii) de ernst waarmee elk dislocaties opsluit. Het belangrijkste verschil tussen koolstof en stikstof komt voort uit hun sterk verschillende oplosbaarheden in ferriet.

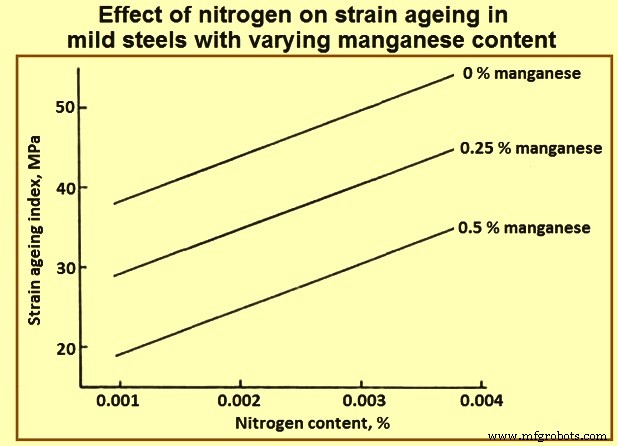

Stamveroudering treedt op in staal als gevolg van interstitiële atomen (voornamelijk stikstof) nadat ze plastisch zijn vervormd. Na vervorming segregeert de stikstof tot dislocaties, waardoor een discontinue opbrengst ontstaat wanneer deze verder wordt vervormd. Spanningsveroudering resulteert niet alleen in verhoogde hardheid en sterkte met vermindering van taaiheid en taaiheid, maar het resulteert ook in het verschijnen van 'stretcher spanningen' op het oppervlak van vervormd materiaal. Duckworth en Baird hebben een maatstaf voor spanningsveroudering ontwikkeld die 'strain aging index' wordt genoemd. Dit is gebaseerd op een empirische vergelijking om de toename in vloeispanning te berekenen wanneer vervormd materiaal gedurende 10 dagen bij kamertemperatuur wordt bewaard. Fig 4 laat zien dat het verhogen van stikstof resulteert in een hogere verouderingsindex en dus een grotere neiging tot oppervlaktedefecten.

Fig 4 Effect van stikstof op de verouderingsindex van zacht staal

Het is het effect op de opbrengst dat er voor veel commerciële staaltoepassingen toe heeft geleid dat stikstof simpelweg wordt beschouwd als een 'ongewenst residu' vanwege het fenomeen van stamveroudering. Spanningsveroudering is het opnieuw verschijnen van een vloeigrens in staal dat eerder is vervormd tot voorbij de vloeigrens in het plastische gebied. De huidige interpretatie voor dit fenomeen werd voor het eerst naar voren gebracht door Cottrell en Bilby in 1948. Ze hadden specifiek betrekking op koolstof, maar wezen erop dat de argumenten 'met zeer weinig modificatie' konden worden toegepast op stikstof. Stikstof, en in mindere mate koolstof, diffundeert geleidelijk naar de voorkeursplaatsen rond de nieuwe dislocaties die zich hebben gevormd toen het staal aanvankelijk meegaf. . Normaal gesproken treedt het pas op nadat het staal enkele weken of maanden bij kamertemperatuur heeft gestaan, maar zelfs een kleine temperatuurstijging kan de diffusie aanzienlijk versnellen en deze tijd dus verkorten. Als gevolg hiervan is er veel werk verzet aan het produceren van 'interstitial free' staalsoorten, zodat bulkstaal met minder dan 20 ppm stikstof nu routinematig wordt geproduceerd voor gebruik in de automobielsector, voor geperste carrosserie- en chassiscomponenten.

Stikstof veroorzaakt over het algemeen meer problemen met veroudering van de stam dan koolstof, vanwege de hogere oplosbaarheid in ferriet, waarbij de koolstof wordt neergeslagen op de bestaande carbiden terwijl de stikstof nog vrij is om naar nieuwe dislocaties te migreren. Bij temperaturen boven de omgevingstemperatuur maar onder ongeveer 400 ° C vindt de terugkeer van het vloeipunt veel sneller plaats en wordt de opbrengst een continue gebeurtenis die bekend staat als dynamische veroudering van de stam, aangezien stikstof (en een deel van de koolstof) snel migreert naar de voorkeurslocaties rond nieuwe dislocaties zoals ze zich vormen. Dit resulteert in een toename van de treksterkte van het staal en een afname van de taaiheid en breuktaaiheid. Deze effecten hebben de neiging om te pieken bij temperaturen rond de 250 ° C. Dit werd (voor koolstof) door Cottrell en Bilby verklaard als de vorming van verzadigde atmosferen rond nieuwe dislocaties waarvoor slechts een koolstofgehalte van 0,003% (of een vergelijkbaar stikstofniveau) nodig is.

Gladman heeft er echter op gewezen dat de interstitiële niveaus die samenhangen met verharding van de stamleeftijd en verbrossing van de stamleeftijd ruim boven dit niveau liggen. De voorgestelde verklaring is dat carbide (en nitride) precipitatie plaatsvindt op de dislocaties, wat een extra precipitatieversterkend effect geeft. Werk dat aanvankelijk door Baird en MacKenzie en later door Baird en Jamieson werd uitgevoerd, toonde aan dat, hoewel stikstof alleen in puur ijzer een hoge mate van spanningsverharding gaf (een symptoom van dynamische veroudering van de stam) tot 225 ° C, een toevoeging van mangaan en stikstof aan ijzer dit effect voortzette tot 450 ° C. Er werd gesuggereerd dat dit effect te wijten was aan paren of kleine clusters van mangaan- en stikstofatomen waar de aanwezigheid van het mangaan de mobiliteit van de stikstofatomen rond bewegende dislocaties beperkte.

Effect tijdens het lassen – Stikstof heeft over het algemeen invloed op de taaiheid van de door hitte aangetaste zone (HAZ) van gelast staal. Aangezien het lasmetaal niet zwakker mag zijn in een gelaste constructie, is de rol van stikstof belangrijk. Het verlies aan taaiheid wordt gewoonlijk HAZ-brosheid genoemd. Men denkt dat dit gebeurt wanneer de nitriden die aanwezig zijn in de HAZ worden gedissocieerd als gevolg van de hoge temperaturen die tijdens het lassen optreden. De afwezigheid van precipitaten resulteert in korrels met een grotere diameter. Ook koelt het staal snel af en produceert martensiet of bainiet met een lage taaiheid, dat een hoog gehalte aan vrije stikstof bevat, wat het verlies aan taaiheid verder verergert. Het gebruik van een lagere warmte-inbreng en meerdere passages om dissociatie van de nitriden te voorkomen, kan dit voorkomen.

Stikstof als legeringselement in staal

Stikstof als legeringselement in staal wordt sinds de jaren 40 in eerste instantie gebruikt om roestvrij staal te produceren als vervanging voor nikkel. Het gebruik van stikstof in hooggelegeerde staalsoorten heeft een aantal voordelen. Deze voordelen maken stikstof tot een interessant legeringselement.

Stikstof als legeringselement is al sinds de jaren 40 bekend en wordt in technische toepassingen gebruikt, aanvankelijk onder de premisse van nikkelsubstitutie in roestvrij staalsoorten. Stikstof in laaggelegeerde staalsoorten is ongewenst vanwege de vorming van brosse nitriden. Het gebruik van stikstof in hooggelegeerd staal heeft echter een reeks voordelen waardoor het interessant lijkt als legeringselement. De belangrijkste punten in dit verband zijn (i) significante toename van de sterkte zonder beperking van de ductiliteit, (ii) verbetering van de corrosieweerstand, (iii) verhoging van de treksterkte bij hoge temperatuur, (iv) verlengde / gestabiliseerde austenietvorm, (v) nee vorming van spanningsgeïnduceerd martensiet met hoge koude werksnelheden, en (vi) remt de ontlading van intermetallische fasen. Deze staalsoorten met een hoog stikstofgehalte als specifieke materiaalgroep worden gekenmerkt door een interessant materiaalprofiel, d.w.z. een combinatie van sterkte en corrosieweerstand.

Productieproces

- Wat zijn de verschillende staalsoorten

- Staalwol

- Stalen buis

- Schaar

- Badkuip

- Zink

- Wat is A2 Steel?

- Wat is staal?- Eigenschappen, gebruik | Soorten staal

- Een overzicht van gereedschapsstaal en zijn toepassingen

- Dingen om te overwegen bij het kiezen van een gereedschapsstaalsoort

- Een overzicht van gereedschapsstaal en de bijbehorende toepassingen