Automatisering, controle en meetsysteem van cokesovenfabriek

Automatisering, controle en meetsysteem van cokesoveninstallatie

Metallurgische cokes wordt gebruikt in processen in de ijzer- en staalindustrie (voornamelijk in hoogovens) voor de reductie van ijzererts tot ijzer en in gieterijen. Meer dan 90 % van de totale cokesproductie is bestemd voor hoogovenactiviteiten. Gieterijcokes omvat het grootste deel van de rest en wordt door gieterijen gebruikt in ovens voor het smelten van metaal voor gieten. De productie van cokes in de gieterij maakt gebruik van een ander mengsel van cokeskolen, langere verkooksingstijden en lagere verkooksingstemperaturen in vergelijking met die voor metallurgische cokes.

Cokes veroorzaakt tot 50% van de kosten tijdens de productie van ruwijzer. De kosteneffectieve productie van cokes van hoge kwaliteit is dus van het grootste belang voor het concurrentievermogen van de ijzerproductie. De meerderheid van de cokes wordt in de wereld geproduceerd met behulp van de cokesovenbatterijen als bijproduct en de meeste cokesovenfabrieken zijn geïntegreerd met productiefaciliteiten voor ijzer en staal. Onder de huidige omstandigheden van scherpe concurrentie en fluctuerende kolenbasissen, is de verlaging van de productiekosten van cokes een van de belangrijkste uitdagingen waarmee de ijzer- en staalindustrie wordt geconfronteerd.

Het basisproces van de cokesproductie in de cokesovenfabriek (COP) is vrij complex. De thermische destillatie vindt plaats in groepen ovens die batterijen worden genoemd. Een batterij bestaat uit een aantal aangrenzende ovens met gemeenschappelijke zijwanden die zijn gemaakt van hoogwaardig silica en andere soorten vuurvaste stenen. De wand die aangrenzende ovens scheidt, evenals elke eindwand, bestaat uit een reeks verwarmingskanalen. Op elk moment verbrandt de helft van de rookkanalen in een bepaalde muur gas, terwijl de andere helft afvalwarmte van de verbrandingskanalen transporteert naar een 'geblokte' warmtewisselaar en vervolgens naar de verbrandingsschoorsteen. Elke 20 minuten tot 30 minuten 'draait' de batterij om, en de rookgasafvoerkanalen worden verbrandingskanalen, terwijl de verbrandingskanalen de afvalwarmtekanalen worden. Dit proces zorgt voor een meer uniforme verwarming van de steenkoolmassa.Automatisering, controle

De werking van elke oven is cyclisch, maar de batterij bevat een voldoende groot aantal ovens om een in wezen continue stroom van ruw cokesovengas te produceren. De afzonderlijke ovens worden tijdens de verkooksingscyclus met ongeveer gelijke tijdsintervallen geladen en geleegd. Cokesvorming verloopt normaal gesproken 15 uur tot 18 uur om hoogovencokes te produceren. Tijdens deze periode destilleert de vluchtige stof van steenkool uit als cokesovengas. De verkooksingstijd wordt bepaald door het steenkoolmengsel, het vochtgehalte van de steenkool, de mate van onderbranden en de gewenste eigenschappen van de cokes. Wanneer de vraag naar cokes laag is, kunnen de kooktijden worden verlengd tot 24 uur. De verkooksingstemperaturen variëren normaal gesproken van 900 tot 1100 ° C en worden aan de hogere kant van het bereik gehouden om hoogovencokes te produceren. Er wordt voorkomen dat lucht in de ovens lekt door een positieve tegendruk in de gasverzamelleiding te handhaven. De ovens worden in accu's onder een overdruk van ongeveer 10 mm waterkolom gehouden door een hoge hydraulische hoofddruk te handhaven. De gassen en koolwaterstoffen die vrijkomen tijdens de thermische destillatie worden verwijderd via het afvoersysteem en naar de bijproductfabriek gestuurd voor terugwinning.

De cokesvorming is voltooid wanneer de centrale temperatuur in de oven rond de 950 ° C tot 1000 ° C ligt. Op dit punt is de oven geïsoleerd van de hydraulische leidingen en na een goede afvoer van de restgassen worden de deuren geopend om de cokes te duwen. Aan het einde van de verkooksingsperiode heeft de cokesmassa een grote volumekrimp, wat leidt tot het loskomen van de massa van de wanden, waardoor het gemakkelijk kan worden geduwd.

De belangrijkste kenmerken van de cokesproductie zijn (i) het cokesproces is een batchproces en de werking van elke cokesoven moet gebaseerd zijn op een geïntegreerde operationele planning, (ii) het cokesproces heeft een minimale tijd nodig die vrij groot is en dus een cokesovenfabriek heeft een hoge traagheid, (iii) het verkooksingsproces heeft een gerichte stroming en is temperatuur- en tijdsafhankelijk, (iv) er zijn een groot aantal variabelen beschikbaar die het verkooksingsproces verstoren, (v) het verkooksingsproces is niet-lineair met een aantal van parameters die het proces beïnvloeden, en (vi) het cokesvormingsproces vindt plaats in een gesloten kamer met indirecte verwarming door verwarmingswanden, waardoor het meten van temperaturen zeer complex is.

COP is een belangrijke eenheid omdat het cokes produceert voor de reductie van ijzererts in een hoogoven. Het produceert ook cokesovengas dat wordt gebruikt als brandstofgas in verschillende eenheden van geïntegreerde staalfabrieken. De kwaliteit en output van de producten van COP zijn belangrijk omdat het stabiliteit geeft aan de werking van de ijzer- en staalfabriek. Verder is COP zeer energie-intensief en zijn er verschillende milieuproblemen die verband houden met de installatie. COP moet worden uitgerust met automatisering, procescontrole en meetsysteem om optimale efficiëntie te bereiken. Het modulaire ontwerp van het automatiserings-, controle- en meetsysteem biedt flexibiliteit om te voldoen aan de specifieke vereisten die een bepaalde COP nodig heeft. Het automatiseren van de processequenties vergemakkelijkt ook de lange aanpassingen die nodig zijn om te voldoen aan de eisen op het gebied van milieubescherming.

Het automatiserings-, controle- en meetsysteem is een moderne gebruiksvriendelijke tool die helpt bij het verbeteren van de productiviteit en stabiliteit van de COP. Het helpt bij het verbeteren van de prestaties van de COP door in te spelen op de behoeften van de plant. Het stabiliseert de productie van cokesovens, helpt bij het bereiken van het verwachte resultaat en heeft een enorme praktische waarde. De voordelen zijn onder meer een lager energieverbruik door vermindering van het brandstofverbruik, stabiliseren van de toestand en werking van de cokesovenbatterij, het produceren van een consistente kwaliteit van cokes, het verminderen van milieu-emissies, het verlengen van de levensduur van de batterij en resulteren in gemakkelijke rapportage en analyse van operationele en onderhoudsgegevens.

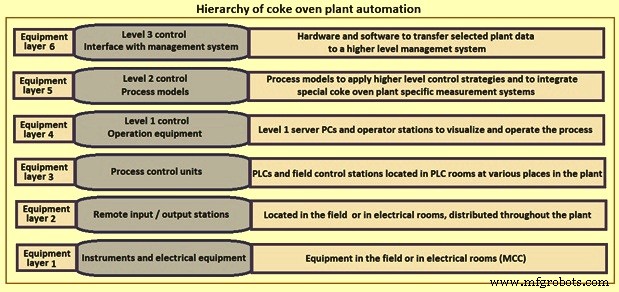

Het automatiserings-, controle- en meetsysteem is gestructureerd in de klassieke niveaus, van niveau 0 (veldniveau) tot niveau 3 (managementniveau). Het automatiseringsontwerp van de COP is normaal verdeeld in zes basisuitrustingslagen. Afb. 1 toont de hiërarchie van het automatiseringssysteem van de cokesovenfabriek.

Fig 1 Hiërarchie van automatisering van cokesovenfabrieken

De elektrische apparatuur, de bedieningselementen en de instrumentatie zijn normaal gesproken aangesloten op redundante externe I/O-eenheden (invoer / uitvoer) die worden uitgevoerd door standaard 4-20 mA- en 24 DC-interfaces. Intelligente subsystemen worden normaal gesproken gekoppeld aan Profibus of Modbus. Alle automatiseringsapparatuur is aangesloten via een glasvezelnetwerk dat door alle fabriekslocaties loopt waar relevante apparatuur is geplaatst. Via dit netwerk worden alle data verzameld en gedistribueerd, waarbij databron en datadoel flexibel met elkaar kunnen worden verbonden door middel van fysieke verbindingen door patchpanelen en switches en logische verbindingen middels een netwerkbeheersysteem. Via dit netwerk kunnen alle systemen met elkaar communiceren.

Moderne instrumentatie- en regelapparatuur aangesloten op 'programmable logic controllers' (PLC) of 'distributed control system' (DCS) (niveau 1) met bedieningsstations zijn standaardfaciliteiten in de huidige COP. Sommige COP's hebben extra automatisering voor geavanceerde besturings- en optimalisatiefuncties. De automatisering van de bijproductfabriek (BPP) wordt normaal gesproken uitgevoerd door een ander DCS dat gespecialiseerd is in continue besturingsfuncties. Beide systemen zijn normaal gesproken met elkaar gekoppeld via Modbus en zijn ontworpen als geïntegreerde besturingssystemen voor het bereiken van de besturing voor zowel elektrische als instrumentatieapparatuur.

Het automatiserings-, controle- en meetsysteem maakt een bediening van de COP mogelijk via bedieningsstations, die zich in aparte controlekamers bevinden. Naast het hebben van bedieningsstations voor alle grote fabriekseenheden, zijn er normaal gesproken een aantal controlekamers die zijn uitgerust met grote videoschermen, inclusief capaciteit voor gesplitste schermen, audio-oproepsystemen en toegang tot intranet enz. De volledige 'netwerk- en systeemconfiguratie ' voor de COP en de BPP omvatten het COP remote I/O (input/output) niveau, het COP-PLC-niveau, het COP-bedieningsniveau en het systeembeheerniveau met server- en netwerkapparatuur. Ook is er de interface naar de Level 3-systemen. .

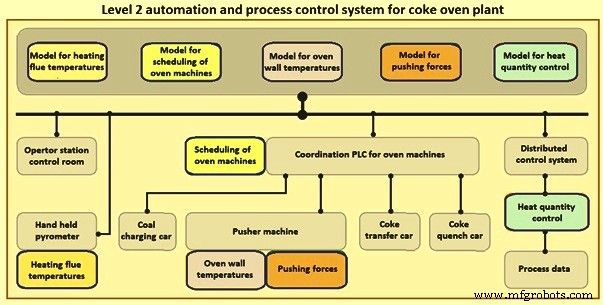

Op het gebied van COP wordt op procesbesturingsniveau een geïntegreerd DCS gebruikt. Veel toepassingen in de COP zijn sequentiebesturingsfuncties, die het best door PLC's kunnen worden uitgevoerd. Automatisering en procesbesturing voor de verwarming van de cokesovenbatterij en machines wordt bereikt met behulp van een niveau 2-besturingssysteem dat verschillende procesmodelberekeningen uitvoert op basis van de verwerkte gegevens die zijn verzameld uit een niveau 1-automatiseringssysteem. Het niveau-2-besturingssysteem biedt cokesovenoperators een geavanceerde, nauwkeurige en gebruiksvriendelijke ondersteuningstool, die met succes kan worden gebruikt om zowel de operationele als de milieuprestaties van de fabriek te verbeteren. Fig 2 toont Level 2 automatisering en procesbesturingssysteem voor de COP.

Fig 2 Niveau 2 automatisering en procesbesturingssysteem voor cokesovenfabriek

De procesbesturingstechnologieën die algemeen worden gebruikt voor het automatiserings-, controle- en meetsysteem van de COP worden hieronder beschreven.

Ovendrukregelsysteem

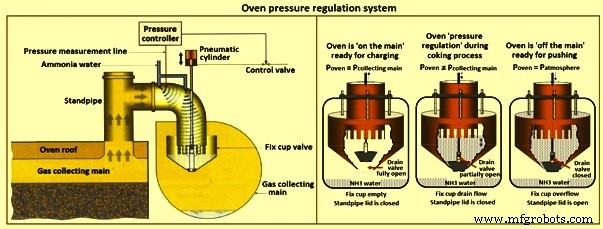

Op elk willekeurig moment is de druk in de afzonderlijke ovens anders, omdat ze zich in verschillende stadia van de kookperiode bevinden. Het is een bekend feit dat vers geladen ovens de hoogste druk vertonen, terwijl ovens die hun kooktijd naderen, de laagste druk vertonen. Dit heeft twee effecten, namelijk (i) ovens met een hogere druk in vergelijking met de hoofdgasverzamelleiding hebben meer kans op vluchtige emissies, en (ii) aangrenzende ovens die bij verschillende drukken werken, hebben verschillende spanningsniveaus op de wanden van de ovenkamer, waardoor er minder de vuurvaste levensduur aanzienlijk. Om deze ernstige problemen op te lossen, is het belangrijk om de druk in de afzonderlijke ovens zo te regelen dat er tijdens de verkooksingsperiode een licht negatieve druk wordt gehandhaafd. Dit kan eenvoudig worden bereikt door een ovendrukregelsysteem te installeren.

In de jaren negentig werd een eerste versie van een drukregelsysteem voor een enkele oven ontwikkeld door het bedrijf DMT (Deutsche Montan Technologie GmbH) in Duitsland. Sindsdien is het systeem continu verbeterd op basis van de praktijkervaring. Het verbeterde ovendrukregelsysteem helpt bij het verminderen van vluchtige emissies bij de COP. Ovendrukregelsysteem is geaccepteerd als een 'best beschikbare techniek' (BBT).

De belangrijkste technologische verbeteringen als gevolg van het ovendrukregelsysteem zijn (i) de ovendruk wordt ontkoppeld van de verzamelhoofddruk, (ii) de verzamelleiding werkt met onderdruk, (iii) de druk in elke oven wordt afzonderlijk geregeld, (iv) vulgassen worden afgezogen door negatieve verzamelhoofddruk, en (v) de conventionele klep wordt vervangen door een zogenaamde 'fix cup' klep.

In het ovendrukregelsysteem wordt de 'fix cup' geïnstalleerd tussen de standpijp en de verzamelleiding voor ruw gas. Door middel van de afsluitdop is deze voorzien van een regelinrichting en verbonden met een bedieningsstang. In zijn verlenging eindigt de zwanenhals van de standpijp in een zogenaamde kroonbuis, die met de daarin aanwezige kroongleuven uitsteekt in de 'fix cup'. In de zwanenhals van de standpijp zijn ook twee sproeikoppen geïnstalleerd die enerzijds zorgen voor de koeling van het hete ruwe gas en anderzijds voor het bevochtigen van de gasverzamelleiding om teerafzetting en andere afzettingen te voorkomen. Daarnaast kan door middel van de snelvulklep de ‘fix cup’ snel vollopen terwijl een cokesoven is losgekoppeld van de gasverzamelleiding. Afb. 3 toont het ovendrukregelsysteem.

Fig 3 Ovenregelsysteem

De regeling van de ovendruk wordt uitgevoerd door een variabele drukweerstand voor het gegenereerde ruwe gas, gecreëerd door sleuven in de kroonbuis. De sleuven worden min of meer geopend door middel van een variabel waterniveau in de ‘fix cup’. Het waterniveau wordt beïnvloed door het overloopregelapparaat, dat een bepaald waterniveau binnen de 'fix cup' handhaaft, afhankelijk van het instelpunt van de ovenkamerdruk. Het waterniveau in de ‘fix cup’ is direct gerelateerd aan de positie van de doorlaatzuiger van de overloopregelinrichting. De aandrijving van de overstroomregelinrichting is een pneumatische cilinder die door een stang met de overloopregelinrichting is verbonden. De pneumatische cilinder wordt bestuurd door een werkpositioneerder aan beide zijden, die zijn informatie ontvangt van een besturingssysteem dat de ovendrukmeting verwerkt.

De ovendruk wordt gemeten in de zwanenhals, van waaruit deze wordt doorgegeven aan het besturingssysteem. Tijdens de carbonisatietijd wordt de ovendruk stapsgewijs verhoogd van ongeveer +3 mm H2O (0,3 mbar) aan het begin van de carbonisatietijd, wanneer de hoeveelheid gegenereerd ruw gas en het gevaar van emissies op het hoogste niveau zijn, tot ongeveer +16 mm H2O (1,6 mbar) aan het einde van de carboniseringstijd, wanneer de hoeveelheid gegenereerd ruw gas tot nul daalt en dus het gevaar voor emissies zeer laag is. De definitieve afstelling van de setpoints wordt normaliter uitgevoerd na drukmetingen achter de ovendeuren ter hoogte van de ovenzool op het moment van inbedrijfstelling van de COP. Het doel is om de ovendruk zo in te stellen dat te allen tijde een zo laag mogelijke druk in de oven kan worden bereikt zonder dat er op ovenzoolniveau achter de deuren zuigkracht ontstaat.

De gasverzamelleiding bevindt zich normaal gesproken aan de duwzijde van de cokesovenbatterij. Het bestaat uit drie secties. Elke verzamelhoofdsectie is normaal uitgerust met twee gasontluchters om in geval van nood het ruwe gas direct bij de batterij te kunnen lossen. Waterdichte kleppen vormen de afsluiting tussen de gasverzamelleiding en de atmosfeer. De ontluchters worden pneumatisch aangedreven en openen automatisch bij een vooraf gedefinieerde maximale druk in de gasverzamelleiding. Ontsteking van de ruwe gassen wordt bewerkstelligd door een elektrisch boogsysteem dat de ontsteking start onmiddellijk voor het openen van de ontluchtingskleppen. De verzamelhoofddruk wordt geregeld door een regelklep in elk van de afnameleidingen. De onderdruk die door de afzuiging wordt geleverd, wordt stroomopwaarts van de regelklep gesmoord, zodat er net zoveel ruw cokesovengas vrijkomt als nodig is om de gedefinieerde druk in de gasverzamelleiding te handhaven.

De HMI (human machine interface) van het ovendrukregelsysteem bestaat uit meerdere bedieningsdisplays waarmee de batterijbediener het systeem kan bewaken en aanpassen (in automatische modus) en indien nodig het systeem in handmatige modus kan bedienen (d.w.z. in geval van nood ). Alle proceswaarden zoals ovendruk, waterniveau in de fix-cup, status van alle bedieningselementen, laatste cokestijd, statusmeldingen, enz. worden weergegeven. Indien overgeschakeld naar handmatige bediening, kunnen alle bedieningsfuncties zoals 'aansluiten om te laden', 'terug om te regelen', 'sluit de standpijpdeksel' enz. handmatig worden gestart binnen de juiste bedieningsvolgorde. Sommige in elkaar grijpende sequenties zijn nog steeds actief om schadelijke bedieningsfouten te voorkomen. Handmatige bediening zonder PLC-besturing en vergrendelingssequenties kan alleen worden gedaan vanaf het pneumatische bedieningspaneel dat zich direct voor de respectieve standpijp bevindt. Op de HMI kan voor elke oven een trendweergave worden geselecteerd, die de belangrijkste proceswaarden in tijd weergeeft.

Kolenvochtanalysator

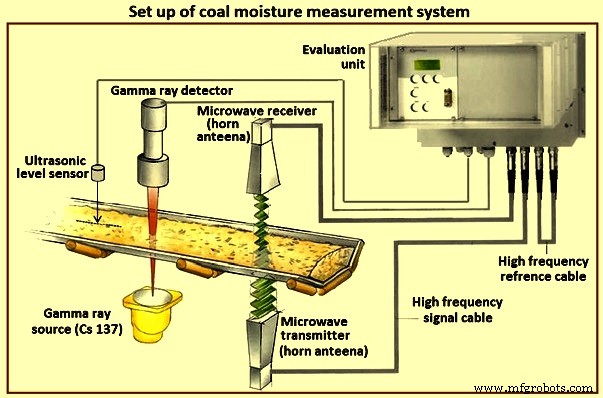

Er zijn een aantal vochtmeetsystemen beschikbaar. De betrouwbare methode om het kolenvocht online te meten, is echter het gebruik van 'magnetron met oppervlaktegewichtcompensatie'. Microgolven zijn een zeer nauwkeurige manier om vocht te meten vanwege het feit dat microgolven zeer selectief zijn voor water. Ze dringen door het te meten materiaal. Watermoleculen zijn van nature polair, waardoor de microgolven verzwakken en aanzienlijk vertragen. De diëlektrische constante van het materiaal geeft de invloed op de microgolven aan. De diëlektrische constante van water is 20 keer groter in vergelijking met andere materialen. Dit resulteert in een sterke interactie van de microgolven met water die vervolgens worden gemeten als demping en faseverschuiving.

Om ervoor te zorgen dat reflectie en resonantie de meting niet beïnvloeden, worden meerdere frequenties gebruikt en geëvalueerd. Vandaar onregelmatige invloeden van geometrieveranderingen, omdat de laagdikte van het materiaal ondanks een compensatie voor het oppervlaktegewicht bijna wordt geëlimineerd. De faseverschuivingsmeting is bovendien nodig omdat deze minder wordt beïnvloed door verschillende storingen en dus tot een betere nauwkeurigheid leidt. Vandaar dat een combinatie van demping en faseverschuiving verder resulteert in een vermindering van storingen, wat bovendien de nauwkeurigheid verbetert. Door te combineren om faseverschuiving en demping te meten, kan een nauwkeurigheid beter dan 0,2% worden bereikt die vanuit het meting 'oogpunt' voldoende is om de vochtwaarde te gebruiken voor verwarmingsregeling.

Als het stortgewicht varieert, wat het geval is bij het werken met verschillende steenkoolmengsels en verschillende korrelgrootteverdelingen, is een extra radiometrische meeteenheid nodig. De laagdikte en stortdichtheid hebben invloed op de meetresultaten. Het kan grotendeels worden geëlimineerd door verzwakking en faseverschuiving te normaliseren tot de massa per oppervlakte-eenheid, die wordt bepaald door metingen van gammastraling. Bij deze transmissiemeting wordt de verzwakking van de gammastraling, die afhankelijk is van het oppervlaktegewicht, gemeten. Hierdoor kan een dichtheidsonafhankelijk vochtsignaal worden verkregen, wat zorgt voor de hoogst mogelijke precisie voor een optimale procesbeheersing. Als tegelijkertijd de dikte van de steenkoollaag dichtbij de gammastralingsbron wordt gemeten, b.v. met een ultrasone niveausensor kan het stortgewicht van de steenkool worden bepaald (oppervlaktegewicht vermenigvuldigd met de laagdikte is het stortgewicht). De opstelling van het kolenvochtmeetsysteem wordt getoond in figuur 4. Naast de apparatuur die in de opstelling wordt getoond, zijn er nog enkele items nodig om het systeem te laten werken.

Fig 4 Opzetten van meetsysteem voor kolenvocht

De microgolven worden uitgezonden met behulp van een paar zogenaamde hoornantennes. De ene wordt boven de riem geïnstalleerd en de andere wordt onder de riem geïnstalleerd. Door deze transmissiegeometrie wordt een groot percentage van het totale volume gemeten. Dit geeft een zeer nauwkeurige weergave van het vochtgehalte in de gehele kolenlaag. Daarom wordt het vocht in de volledige koollaag gemeten en niet alleen het oppervlaktevocht.

De gammastralingsbron (Nuclide Cs 137) is onder de gordel geïnstalleerd. Het moet zo dicht mogelijk bij de microgolf-emitterende hoornantenne zijn, zodat hetzelfde steenkoolgedeelte op dezelfde plaats en tijd met elkaar wordt gerefereerd (verzwakking en faseverschuiving worden in realtime gecorreleerd met het oppervlaktegewicht). Verticaal gecentreerd op de gammastraalbron bevindt zich de gammastraaldetector (scintillatiedetector) die boven de band is geïnstalleerd. De twee hoornantennes, de gammastralingsbron en de gammastralingsdetector zijn met speciale hoogfrequente signaalkabels verbonden met een evaluatie-eenheid die vocht en bulkdichtheid in realtime correleert en berekent. Referentiecurven verkregen uit meerdere kalibratietesten (on-line vocht boven laboratoriumvocht) worden opgeslagen in de evaluatie-eenheid voor meerdere steenkoolconsistenties of mengsels. Deze geïntegreerde referentielijnen zorgen voor een betrouwbare compensatie van omgevingsinvloeden. Op deze manier kan het watergehalte en stortgewicht van de steenkool zeer nauwkeurig worden bepaald.

De meting werkt het beste als het oppervlak van de steenkool recht en vlak is. Daarom is het noodzakelijk om wat afvlakapparatuur voor de meetopstelling te plaatsen. Het afvlakken van het steenkooloppervlak gebeurt in twee stappen. Als schraper wordt eerst een zware stalen plaat gebruikt. De maximale uitslag van de schraper wordt beperkt door kettingen om te voorkomen dat de schraper in contact komt met de rubberen band. Aan de schraper kunnen gewichten worden toegevoegd om de schraapkracht in te stellen en het bestratingspad aan te passen. Ten tweede, een slee, ook beperkt in zijn beweging door kettingen, egaliseert de resterende hobbels. Als het steenkoolniveau op de band erg hoog is of als stapels steenkool naderen, kan de schraper of de slee steenkool uit de band morsen. Daarom worden aan weerszijden van de band insluitingen gemaakt van rubberbandmateriaal geplaatst. Een vlak steenkooloppervlak is nodig om betrouwbare signalen te krijgen.

Automatisch meetsysteem kamerwandtemperatuur

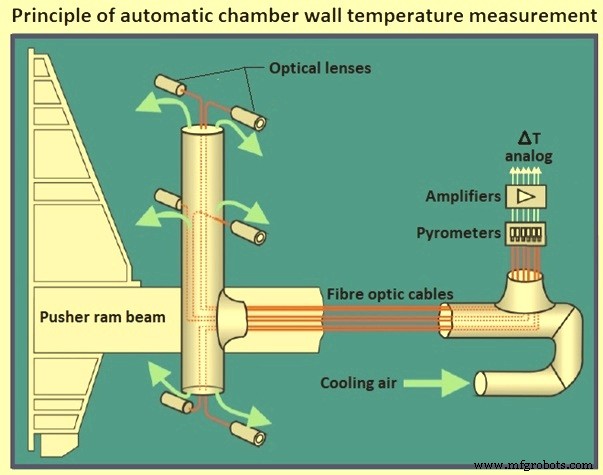

Het automatische meetsysteem voor de kamerwandtemperatuur bestaat uit een meetsysteem voor de temperatuur van de cokeskamerwand door middel van luchtgekoelde glasvezelkabels en daaraan bevestigde pyrometers die zijn gemonteerd op de 'koude' achterste eindbalk van de duwwagen. De temperaturen van de wanden worden gemeten wanneer de ram door de oven gaat. Ze worden geconverteerd en geëvalueerd om toezicht te houden op de temperatuur en warmteverdeling van de batterij in langs-, dwars- en verticale richting. Dit kan worden gedaan door middel van het controleren van dwarswandtemperaturen, longitudinale batterijtemperaturen, verticale warmteverdeling, temperatuurontwikkeling in tijd, wandverwarmingscontroles etc. Afb. 5 toont het principe van het automatische kamerwandtemperatuurmeetsysteem.

Fig 5 Principe van automatische meting van de kamertemperatuur

De lichtintensiteit die door de ovenwand wordt uitgestraald, wordt op elk meetpunt gedetecteerd door een glasvezelkabel. Dit meetpunt bestaat uit een behuizing die thermisch geïsoleerd is tegen straling en warmte die door de ramkop wordt geleid. De behuizing herbergt de glasvezelkabelhouder, luchtgeleidingssysteem voor een optimaal koeleffect, glasvezelkabel en persluchttoevoeraansluiting. De glasvezelkabel is permanent bevestigd ten opzichte van de ram. Perslucht kan langs de glasvezelkabel stromen om deze te beschermen tegen oververhitting en vuil, en om de doorgang vrij te maken tussen de verlichting van de geleidingsbehuizing terwijl deze naar de ovenkamer blaast.

Enkele honderden gegevenspunten (onbewerkte gegevens) worden door elke pyrometer gemeten tijdens één duwproces, verzonden naar een PLC in de elektrische ruimte van de duwmachine en gecorreleerd met de gerelateerde afstandsinformatie van het ramaandrijfsysteem. De ruwe waarden worden gecomprimeerd tot één gemiddelde temperatuurwaarde per verwarmingskanaal voor elke pyrometer. Deze waarden (in totaal 6 x aantal verwarmingskanalen) worden samen met het ovennummer van de betreffende push, de tijd van duwen en de nivellering tijdelijk opgeslagen in het opslagmedium van het daarvoor bestemde automatische kamertemperatuurmeetsysteem PLC-station op de duwmachine. De zo bepaalde waarden worden via de glasvezelkabel van de pusher-machine naar de COP-PLC voor ovenmachines gestuurd, die de gegevens ontvangt en opslaat in een database.

Indien nodig kan de operator temperatuurgegevens uit het archief selecteren en evalueren met behulp van een uitgebreid menusysteem dat is geïntegreerd in de HMI van de COP PLC voor ovenmachines die beschikbaar zijn op alle serverclient-pc's. Automatische alarmen worden gegenereerd als drempelwaarden worden overschreden. De operator kan met regelmatige tussenpozen of in geval van een alarm de temperatuurverdeling in het batterijblok controleren om een verkeerde afstelling van het onderbrandsysteem te detecteren, wat kan leiden tot ondercokesvorming van de kolen in specifieke delen van de cokesmassa, wat resulteert in slechte cokes kwaliteit en vervuiling tijdens het duwen.

Naast het signaleren van problemen in de dwarswand, is de verticale temperatuurverdeling vooral belangrijk in hoge ovenkamers. Dit wordt bereikt door een lange vlam over de volledige hoogte van het rookkanaal. De vlam wordt beïnvloed door de gas- en luchtverdeling naar het verwarmingskanaal die goed moet worden afgesteld. Veranderingen in de luchtverdeling (d.w.z. veranderingen in de schoorsteentrek) zonder de juiste tegenmaatregelen kunnen storende invloeden hebben op de lengte van de vlam (verticale warmteverdeling) en kunnen uiteindelijk leiden tot ongelijkmatige cokesvorming, tot dakkoolstof, en het ergste van alles uiteindelijk naar 'stickerovens'. Het automatische meetsysteem voor de temperatuur van de kamerwand is in staat om snel verticale verwarmingsproblemen te detecteren, terwijl bij elke druk de temperatuur op drie niveaus van de ovenkamer wordt gemeten. Detectie van deze problemen helpt het verwarmingssysteem te verbeteren, wat leidt tot een betere bescherming van het milieu, een hogere cokeskwaliteit, een hogere productie-efficiëntie (gas / energiebesparing) en minder belasting van het metselwerk (langere levensduur van de batterij).

De evaluatie van de verwarming van enkele wanden of ovens, de ovenwandtemperaturen van het automatische meetsysteem voor de kamertemperatuur kunnen worden gecondenseerd om een gemiddelde batterijtemperatuur te verkrijgen, die kan worden gebruikt als invoer voor de regeling van de batterijverwarming.

Automatisch bewakingssysteem van de duwkracht

Samen met de meting van de kamerwandtemperaturen, terwijl de stamper de cokes uit een oven duwt, wordt tegelijkertijd het koppel dat nodig is voor deze actie gemeten op de aandrijfmotor van de ram. Deze waarden worden gemeten terwijl de stamper de hete cokes uit de oven duwt. Het koppel wordt geleverd door de frequentieomvormer die het motortoerental en het motorkoppel regelt en wordt in de PLC voor ovenmachines omgezet in een duwkracht. Het systeem wordt 'automatisch bewakingssysteem van de duwkracht' genoemd en geeft uitstekende informatie over de mechanische onderhoudssituatie van het ramaandrijfsysteem en de cokesvorming van de cokeskoek. Als de ramkracht in de loop van de tijd toeneemt, kan een mechanisch of een verwarmingsprobleem worden verwacht dat aandacht en verdere evaluatie voor het oplossen van problemen vereist.

Afbeeldingen van de automatische bewaking van de duwkracht kunnen door de operators worden opgeroepen op de HMI van de PLC voor ovenmachines voor procesbesturing en als hulpmiddel voor het oplossen van problemen. De fabrieksmanagers selecteren de gegevens van de automatische bewaking van de duwkracht uit een langetermijnarchief voor procesbewaking, optimalisatie en historisch onderzoek. De duwkrachtcurves laten hetzelfde profiel zien, wat in het begin een duwkrachtpiek betekent om de cokes los te breken van de muur en de cokeskoek in beweging te krijgen. Na deze eerste piek is de duwkracht veel lager, net genoeg om de cokescake over de lengte van de oven te laten bewegen. Zodra de stamperschoen de oven ingaat, ontwikkelt zich een nieuwe, maar kleinere piek. Deze steunschoen schuift over de ovenzool en zorgt voor extra wrijving op de stenen die door de ramaandrijving moeten worden tegengegaan, waardoor de benodigde duwkracht toeneemt. Dit is de normale situatie tijdens elk duwen.

Als de afbeelding zich onderscheidt van het normale profiel met meerdere duwpieken langs het duwpad, dan herhaalt de eerste piek zichzelf meerdere keren tijdens één duw. De reden kan zijn dat het duwen meerdere keren is gestopt en weer is hervat terwijl de ram door de oven reisde. Mechanische problemen met de colageleider hebben deze stops nodig. Bij elke herstart moet het aandrijfsysteem van de duwer de kracht terugkrijgen om de cokescake weer in beweging te krijgen. Vier pieken geven aan dat de duwer vier keer is gestopt en opnieuw is gestart na de aanvankelijke 'afbraak van de piek'. Dit voorbeeld laat zien dat de duwkrachtmeting een handig hulpmiddel is om operationele problemen tijdens het duwen te detecteren en te documenteren.

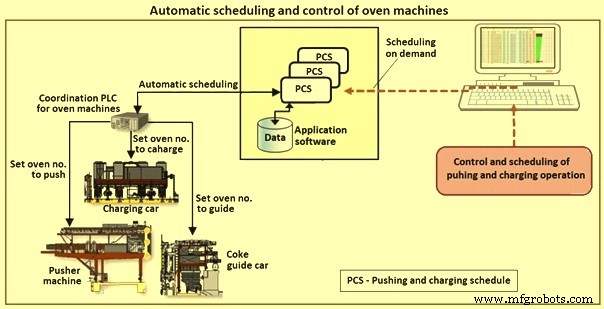

Automatisch plannings- en controlesysteem van ovenmachines

Procesbeheersing en bewaking van de werking van COP omvat ook de voorbereiding van een push-schema en schermweergave van de werking van de ovenmachines. Voor dit doel wordt een zeer geavanceerd push- en laadschemaprogramma gebruikt, genaamd 'automatisch plannings- en controlesysteem van ovenmachines' als onderdeel van het COP-automatiseringssysteem. Push- en laadtijden voor elke oven worden berekend en geoptimaliseerd, overgedragen aan de ovenmachines en gesignaleerd aan de operators. De feitelijke gegevens van het duwen en laden worden teruggekoppeld naar het planningssysteem om de berekening bij te werken.

Het 'automatische plannings- en controlesysteem van ovenmachines' kan zowel de normale productieplanning als alle soorten speciale bewerkingen (d.w.z. compensatie van uitval of verminderde productie) aan. Een herberekening kan op elk moment worden geactiveerd en opnieuw worden gemaakt wanneer er een wijziging is in de productiegegevens of als er een bedieningsprobleem is. Er zijn verschillende strategieën beschikbaar om met productieverlies om te gaan. Het verlies kan worden geaccepteerd of gecompenseerd door de productie te verhogen en de verkooksingstijd op een zorgvuldige en veilige manier te verkorten om de beste verwarmingsprestaties en productie te behouden. Wijzigingen in het schema hebben dus automatisch invloed op de berekende nominale warmte binnen het verwarmingsregelmodel.

Het duw- en laadschema kan meerdere dagen van tevoren worden berekend in een speciale simulatiemodus voor geavanceerde productieplanning. Het systeem is gekoppeld aan het ovendrukregelsysteem om de ontkoppeling van de verzamelleiding voor duwen en opnieuw aansluiten op de verzamelleiding voor het laden te verwerken. Afb. 6 toont de hoofdfunctie en de filosofie van het besturingssysteem, evenals de bedieningsdisplays. Het computerscherm aan de rechterkant heeft normaal gesproken drie schermen. Het eerste display heet 'ovenstatus', dat voor elke oven de volgende druk-/oplaadtijden, laatste druk-/oplaadtijden, tijd in cyclus als staafdiagrammen met meerdere kleuren en laadgewicht weergeeft. Het tweede display is voor de berekend schema dat de duw- en laadcycli in chronologische volgorde toont voor de komende dagen van tevoren. Het derde display toont de duw- en laadgeschiedenis als een rapport.

Fig 6 Automatische planning en besturing van ovenmachines

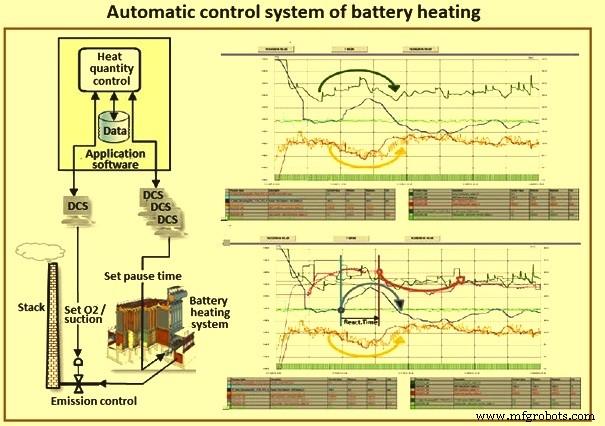

Automatisch regelsysteem voor batterijverwarming

Automatisch regelsysteem van batterijverwarming is een theoretisch rekenmodel dat de benodigde energie voor het verwarmen van de batterij bepaalt. The model is dynamically updated by the actual production performance (adapting to delays, ‘speed up’, lost production, etc.) and the actual heating performance (adapting is based on actual heating flue, coke or wall temperatures which are outside of the target range). The energy requirements determined by the ‘automatic control system of battery heating’ model are the set point for the heating system. The energy needed for the battery heating in this case is controlled by changing the heating time (varying a pause time between reversals).

Automatic control system of battery heating is shown in Fig 7. The figure also shows a trend graph of the heating control results. Whenever the coking time changes (green arrow), the energy quantity control reacts by creating a new set point for the energy input (yellow arrow), mainly by changing the pause time (blue arrow). In the example given, the pause time is increased from around 200 seconds to around 275 seconds by the model to match a declining energy demand (red curve)) due to a general increase in the coking time (green curve) from 28.9 hours to 30.1 hours. The rise of the ‘mean battery temperature’, measured by the automatic chamber wall temperature measurement system (pink dotted arrow), also needs a reduction of heat, which lowers the energy set point even further. The total reduction of energy (yellow curve) leads to a reduction of the ‘mean battery temperature’ (pink arrow). However, this happens with a time delay due to the reaction time needed to bring the energy from the heating flue to the coke.

Fig 7 Automatic control system of battery heating

For making both temperatures measured at different places in the brickwork comparable to each other, the heating flue temperatures are extrapolated by the heat transfer rate to oven wall temperatures. The ‘automatic control system of battery heating’ model is able to keep the quantity of heating energy under control, ensures less energy consumption and a quick and automatic response to operation troubles which holds the battery temperatures in balance, reducing heating problems and pushing emissions.

Productieproces

- Biosignal PI, een betaalbaar open-source ECG- en ademhalingsmeetsysteem

- Raspberry Pi-sensor en actuatorbediening

- Volledige controle en beheer van automatiseringssystemen wereldwijd

- Betere manieren om problemen met automatisering en procescontrolekringen op te lossen

- ISA publiceert boek over veiligheid en betrouwbaarheid van controlesystemen

- Automatisering plannen en implementeren in een spuitgietfabriek

- Bestaande upgrades van besturingssystemen ontwerpen en plannen

- Potentiële toepassingen en uitdagingen voor blockchain in industriële automatisering

- Smart Home Automation en beveiligingssysteem met 1Sheeld

- Eenvoudige aansluiting en bediening van het SYNTEC-besturingssysteem

- Het ontwerp- en implementatieproces voor fabrieksautomatisering