Een knelpuntenanalyse uitvoeren?

Dit is een uitgebreide gids over knelpunten met informatie over wat ze zijn, hoe u ze kunt identificeren, de voordelen van het analyseren van knelpunten en enkele strategieën die u kunt gebruiken. Bovendien hebben we een praktijkvoorbeeld van hoe een fabrikant knelpunten op hun werkvloer heeft geïdentificeerd.

Wat is een productieknelpunt?

Een knelpunt is een beperking waarbij stroomopwaarts werk in batches of op een productielijn sneller aankomt dan de totale productielijn aankan. De congestie is als de hals van een fles, of een trechter, die inefficiëntie creëert en de kosten opdrijft door meer handling en een lager gebruik van apparatuur in downstream-apparatuur.

Voorbeelden van productieknelpunten

Knelpunten in de productie kunnen op bijna elk moment optreden. Ze kunnen te maken hebben met communicatie, processen, middelen of technologie. Enkele voorbeelden van productieknelpunten zijn:

Communicatie

Communicatie tussen teams of afdelingen is van cruciaal belang. Wanneer deze communicatie verbaal of op papier is, kunnen ze een knelpunt veroorzaken. Dit type bottleneck kan zo simpel zijn als een operator die pauze heeft, of een verloren klembord. Dit kan worden opgelost door geautomatiseerde oplossingen voor het verzamelen van machinegegevens in te zetten.

Handmatig verzamelde productiegegevens zijn tijdrovend en foutgevoelig, wat leidt tot slechte communicatie en inzichten.

Processen

Procesknelpunten zijn taakgestuurde beperkingen waarbij het aantal aanvragen voor een productiemachine de doorvoercapaciteit van de apparatuur overschrijdt. Een voorbeeld is een boorpersstation dat verzoeken ontvangt van verschillende stroomopwaartse machines, die elk verschillende gatgroottes en -diepten vereisen. De tijd die nodig is om het gereedschap te wisselen en de diepte in te stellen, verhongert de stroomafwaartse componenten.

Bronnen

Soms kunnen resources voor knelpunten zorgen. Een voorbeeld zijn arbeidsuren die beschikbaar zijn voor gespecialiseerde vaardigheden. Als een technicus zijn tijd moet verdelen over twee of drie gespecialiseerde apparaten, kan de stroom van verschillende onderdelen een knelpunt vormen waarbij de beschikbare arbeidsuren voor elk minder zijn dan wat er beschikbaar is.

Technologie

Technologische knelpunten doen zich vaak voor bij gefragmenteerde softwaresystemen in silo's van OEM-machines (Original Equipment Manufacturer). Als deze systemen niet interoperabel zijn, vormt de tijd die nodig is om instellingen bij elke productiestap te programmeren een knelpunt. Als een programmeerbare CNC-machine zich in de productiestroom bevindt vóór een handmatig ingestelde kolomboormachine, is de technologie niet op elkaar afgestemd, waardoor communicatie onmogelijk wordt en de workflow wordt onderbroken.

Het integreren van de systemen, machines en mensen op een werkvloer kan knelpunten verminderen die het gevolg zijn van technologische silo's.

Het integreren van de systemen, machines en mensen op een werkvloer kan knelpunten verminderen die het gevolg zijn van technologische silo's.

Waarom een knelpuntenanalyse uitvoeren

Om de efficiëntie en de algehele effectiviteit van de apparatuur (OEE) te verbeteren, kan het gebruik van een bottleneck-analyse helpen om productieopstoppingen op te heffen of te verminderen. Een bottleneck-analyse kan worden uitgevoerd op alle bovenstaande typen beperkingen en helpt bij het identificeren van de locatie, categorie, hoofdoorzaak en impact van de bottleneck. Op basis van deze analyse kunnen managers procesverbeteringen doorvoeren die zijn ontworpen om toekomstige knelpunten te elimineren.

Voordelen van het analyseren van uw knelpunten

Knelpuntanalyse heeft een aantal belangrijke voordelen. Ten eerste helpt het om afval te elimineren. Elke beperking die de productie vertraagt of stopt, genereert verspilling in de vorm van arbeid, materiaalverlies of capaciteitsverlies. Praktische knelpuntenanalyse helpt deze verspilling te elimineren.

Een tweede voordeel is een toegenomen kennis bij managers. Door de redenen voor het knelpunt te begrijpen, kunnen managers niet alleen bestaande knelpunten corrigeren, maar ook helpen bij het ontwerpen van toekomstige productielijnen of productie-uitbreiding.

Hoe een knelpuntenanalyse uit te voeren

Bij bottleneck-analyse wordt gekeken naar het gehele productieproces. Hoewel gegevens en prestaties op elk apparaat in de lijn nodig zijn, treden de knelpunten vaak op tijdens de overgangs-, faserings-, communicatie- of installatiefase.

Naast het kijken naar het algehele productieproces, moet de analyse ook betrekking hebben op mensenkwesties zoals arbeid, training en vaardigheden. Het kan ook een herziening van de toeleveringsketen vereisen om eventuele materiële beperkingen aan te pakken. En natuurlijk moeten meetbare prestaties, zoals machinesnelheid, leeftijd en capaciteit van de apparatuur, en capaciteitsanalyse worden meegenomen.

Het uitvoeren van een capaciteitsanalyse vereist een enorme hoeveelheid gegevensverzameling om effectief te zijn. Dit betekent het verzamelen van productiegegevens, het verzamelen, standaardiseren en analyseren op trends en het spotten van de gebieden waar knelpunten optreden.

Hulpmiddelen en strategieën voor knelpuntanalyse

Er zijn veel gevestigde strategieën beschikbaar om knelpunten op de werkvloer te identificeren en op te lossen. We documenteren er een aantal hieronder:

DMAIC

DMAIC staat voor Define, Measure, Analyse, Improve en Control. Het is een Six Sigma-procesverbeteringstool waarmee continue feedbackloops een proces kunnen verfijnen zodra een knelpunt is aangepakt.

Theorie van beperkingen

Ideaal voor knelpuntenanalyse, de theorie van beperkingen helpt teams de grootste beperking te identificeren voor het behalen van de beste resultaten. Zodra de beperkende factor is geïdentificeerd, wordt deze aangepast en verbeterd totdat de beperking is geëlimineerd.

Analyse van de hoofdoorzaak

Elke beperking heeft een oorzaak. Door diep te graven om een oorzaak aan het licht te brengen, kan systemische verbetering worden bereikt, waarbij "pleister"-oplossingen worden geëlimineerd. Het richt zich op de hoe en waarom aspecten van de beperking.

Visgraatdiagram

Een visgraatdiagram benadert de oorzaak en het gevolg van een bottleneck. Het probleem is de "kop" van de vis en de oorzaken voeden zich met de wervelkolom. Dit is een effectief hulpmiddel waarmee teams de problemen kunnen visualiseren terwijl ze oplossingen bedenken.

Een visgraatdiagram, ook bekend als een Ishikawa-diagram, toont de factoren die bijdragen aan een probleem. [Beeldbron]

Een visgraatdiagram, ook bekend als een Ishikawa-diagram, toont de factoren die bijdragen aan een probleem. [Beeldbron]

Plan-Do-Check-Act

PDCA, een instrument voor continue verbetering, benadert verbetering vanuit een cyclische visie. De cyclus kan eindeloos worden herhaald om het systeem verder te verbeteren.

5S-framework

Door de fysieke ruimte aan te pakken, kunnen beperkingen vaak worden blootgelegd en aangepakt. 5S Framework – de meesten hebben gehoord van het soort, set, shine, standardize, sustain componenten van 5S framework in de context van lean. Het is een praktische, fysieke en gemakkelijk te visualiseren tool bij het uitvoeren van knelpuntenanalyse.

Waardestroomtoewijzing

Een andere lean tool, value stream mapping, legt de informatie en materialen voor een proces vast. Het is ook zeer visueel voor teams die knelpuntenanalyses uitvoeren en is bedoeld om beperkingen weg te nemen door alleen geoptimaliseerde stappen op te nemen die waarde toevoegen.

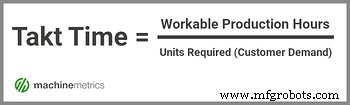

Takttijd

Elke bottleneck-analyse omvat metingen van de takt-tijd, de tijd die nodig is om een product te produceren en de beschikbare materialen, arbeid en apparatuur. Een geoptimaliseerde takttijd zal als maatstaf dienen en zal helpen bij het identificeren van capaciteits- en arbeidsbeperkingen.

Knelpuntanalyse Casestudy

Avalign Technologies, een fabrikant van medische hulpmiddelen met vestigingen in de VS, ondervond problemen bij het volgen van OEE en machine-uitval, wat leidde tot problemen op de werkvloer, waaronder slechte machineprestaties, onduidelijke standaardprocedures en knelpunten in de productie.

In deze exclusieve videocasestudy, georganiseerd door AWS, bespreekt OEE-directeur Matt Townsend de impact van de implementatie van MachineMetrics in vier van de Avalign-faciliteiten.

Ontdek hoe direct inzicht in de prestaties op de werkvloer resulteerde in een toename van 25-30% in OEE, een effectievere inzet van personeel, miljoenen dollars aan verhoogde capaciteit (zonder extra apparatuur) en een verhoogde doorvoer door het verminderen van knelpunten.

MachineMetrics helpt Avalign bij het nastreven van hun doel om de beste medische apparatuur te leveren door hen volledige controle te geven over machine- en operationele gegevens, waardoor ze een sterk concurrentievoordeel op de markt kunnen opbouwen.

Industriële technologie

- Productie versus productie:hoe deze processen verschillen?

- Hoe voorkom je schaamte van prototype tot proefproductie?

- Wat is SPC:hoe fabrikanten de bewerkingsproductie stabiliseren?

- Hoe OEE-software de productie-efficiëntie verbetert

- Hoe productiefouten te verminderen?

- Hoe om te gaan met afwijkingen op productielijnen?

- Hoe de productiekosten te verlagen door de kwaliteit te verbeteren?

- Gemba Walk:Hoe de organisatie van industrieën te herzien?

- Hoe dragen werkinstructies bij aan het verkorten van productietijden?

- Hoe kwaliteitsdocumentatie gebruiken om de productie te verbeteren?

- Hoe kan continue verbetering de productieproductiviteit ten goede komen?