Verschil tussen draaiproces en freesproces

Machinale bewerking of het snijden van metaal is een subtractief productieproces dat voornamelijk wordt gebruikt om ongewenst materiaal van het werkstuk te verwijderen om de maatnauwkeurigheid en tolerantie te verbeteren. Door de eeuwen heen zijn er tal van bewerkingsprocessen ontwikkeld voor een efficiënte verwerking van een grotere verscheidenheid aan materialen op ontelbare manieren. In grote lijnen kunnen dergelijke processen worden geclassificeerd als conventionele bewerkingsprocessen, abrasieve afwerkingsprocessen en niet-traditionele bewerkingsprocessen (NTM). Per definitie is conventionele machinale bewerking een van de fabricageprocessen waarbij overtollig materiaal wordt afgeschoren van een voorgevormde onbewerkte plaat in de vorm van spanen met behulp van een wigvormig snijgereedschap om de beoogde vorm, maat en afwerking te verkrijgen. Draaien, draadsnijden, vlakken, centreren, boren, kotteren, ruimen, tappen, vormen, sleuven frezen, plannen, frezen, brootsen, uithollen, enz. zijn voorbeelden van conventionele bewerkingen.

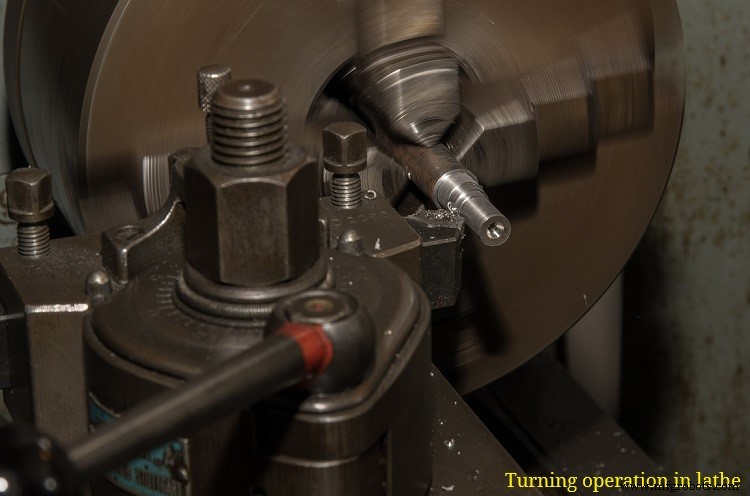

Daarom zijn draaien en frezen beide conventionele bewerkingen; elk van hen heeft echter verschillende mogelijkheden en is dus geschikt voor het vervaardigen van verschillende functies door materiaal van het werkstuk te verwijderen. Draaien wordt veel gebruikt voor het genereren van een cilindrisch of conisch oppervlak. Hier kan de primaire onbewerkte grondstof (voorbewerkte grondstof) elke vorm hebben (op basis van de beschikbare opspanning en machinecapaciteit). Het maakt gebruik van een enkelpunts draaigereedschap om een dunne laag materiaal af te scheren in de vorm van continue of discontinue spanen. Deze bewerking wordt uitgevoerd op een bekende en veelzijdige werktuigmachine, de draaibank. Op basis van de machinale bewerkingen kan draaien zongegroepeerd worden als recht draaien, taps draaien, inwendig draaien, getrapt draaien, enz. In alle gevallen is het gegenereerde oppervlak echter cilindrisch of conisch.

Hoewel frezen ook een machinale bewerking is, zoals draaien, verschillen de procestechniek, het vermogen en de vorm van het gegenereerde kenmerk van draaien. Terwijl draaien een cilindrisch of conisch oppervlak produceert, frezen is handig voor het genereren van vlakke of gebeeldhouwde oppervlakken. Het maakt gebruik van een meerpunts snijgereedschap dat 2 - 150 snijkanten kan bevatten. Frezen is dus een sneller proces dat resulteert in een hogere productiviteit. De bewerking wordt uitgevoerd op een freesmachine die zowel een horizontale als een verticale spil kan hebben. Op basis van gegenereerde kenmerken en techniek kan frezen ook worden onderverdeeld in vlakfrezen, zijfrezen, vingerfrezen, enz. Verschillende verschillen tussen draaien en frezen worden hieronder in tabelvorm weergegeven.

Tabel:Verschillen tussen draaien en frezen

| Draaien | Frezen |

|---|---|

| Draaien wordt gebruikt om cilindrische of conische oppervlakken te produceren. | Frezen wordt gebruikt om vlakke of gebeeldhouwde oppervlakken te produceren. |

| Het wordt uitgevoerd in een draaibankmachine. | Frezen wordt uitgevoerd in een freesmachine. |

| Draaien maakt gebruik van een enkelpunts frees. De frees bevat slechts één hoofdsnijkant. | Frezen maakt gebruik van een meerpuntsfrees. De frees bevat meer dan één snijkant. |

| Snijbeweging wordt gegeven door het werkstuk te roteren. | Snijbeweging wordt gegeven door de snijplotter te draaien. |

| Aanvoerbeweging wordt gegeven door de frees tegen het werkstuk te bewegen. | Aanvoerbeweging wordt gegeven door het werkstuk tegen de frees te bewegen. |

| Draaien is meestal een continue snijbewerking. | Frezen is meestal een intermitterende snijbewerking. |

| Draaien produceert continue spanen, tenzij de toestand ongunstig is. | Frezen produceert inherent discontinue chips. |

| De materiaalverwijderingssnelheid is laag door de enkelpuntsfrees. | Het zorgt voor een hoge MRR en dus voor een hogere productiviteit. |

Gegenereerd oppervlak en kenmerk: Draaien wordt voornamelijk gebruikt voor het genereren van cilindrische of conische oppervlakken, ongeacht de vorm van de grondstof. Elk kenmerk dat door dit proces wordt gegenereerd, moet rotatiesymmetrisch zijn. Meestal kan het worden gebruikt voor het vervaardigen van assymmetrische onderdelen zoals cilindrische of conische assen, getrapte assen, taps toelopende objecten, toenemende diameter van interne gaten (kan geen gat ontstaan), snijden cilindrische groeven, enz. In tegenstelling hiermee kan frezen worden gebruikt om platte oppervlak van elke oriëntatie en contouroppervlakken. Kenmerken zoals sleuven, kanalen, sleutelgaten, holtes, wanden, vinnen, banen, enz. komen vaak voor bij frezen.

Machinetools die worden gebruikt voor bewerkingen: Op het gebied van metaalbewerking is werktuigmachine een specifieke categorie machines die alle noodzakelijke bewegingen aan het werk en/of de snijplotter verleent en tevens faciliteiten biedt om ze te monteren. Verschillende bewerkingen worden uitgevoerd in verschillende werktuigmachines; bepaalde werktuigmachines kunnen echter ook een aantal soortgelijke bewerkingen uitvoeren. Draaien wordt uitgevoerd in een veelzijdige werktuigmachine genaamd draaibank. Dit is voornamelijk een werktuigmachine met horizontale as (spil is horizontaal); er is echter ook een draaibank met verticale as beschikbaar, met name een tafelblad. Frezen wordt uitgevoerd in een freesmachine, die zowel een verticale as als een horizontale as kan hebben (beide komen vaak voor).

Eenpunts- en meerpuntsfrees: Een snijgereedschap (of frees) mag slechts één of meer aantal actieve snijkanten bevatten die kunnen deelnemen aan materiaalverwijderingsacties tijdens bewerking. Op basis van het aantal snijkanten kunnen frezen worden geclassificeerd als enkelpunts- of meerpuntsfrezen. Draaibewerking wordt uitgevoerd met behulp van een enkelpuntsfrees, SPTT genaamd (single point draaigereedschap). Het heeft dus maar één hoofdsnijkant die actief kan deelnemen aan het knippen of verwijderen van materialen. Daarentegen kan een frees 2 – 150 snijkanten hebben, soms zelfs meer. Het is duidelijk dat het een meerpuntsfrees is, aangezien meer dan één snijkant tegelijkertijd deelneemt aan het knippen of verwijderen van materialen.

Snijbeweging en invoerbeweging: Er zijn twee relatieve bewegingen tussen het werkstuk en de frees waarvan de gelijktijdige actie het afschuiven van een laag van het werkmateriaal veroorzaakt. Deze twee worden primaire bewegingen genoemd omdat het grootste deel van de snijkracht erdoor wordt geabsorbeerd; er kunnen echter andere secundaire bewegingen zijn op basis van het te produceren kenmerk of oppervlak. Het is de functie van werktuigmachines om dergelijke relatieve bewegingen met een vooraf bepaalde snelheid in de beoogde richting uit te voeren. Bij draaien zorgt de rotatie van het werkstuk met een vaste snijsnelheid in feite voor de vereiste snijbeweging, terwijl de beweging van de gereedschapswagen (waarop de frees stevig is gemonteerd) zorgt voor de vereiste voedingsbeweging. Bij het frezen is het volledig tegengesteld:de snijbeweging wordt geleverd door de frees te roteren met een vast toerental, terwijl de aanvoerbeweging wordt geleverd door de werktafel (waarop het werkstuk is gemonteerd) te verplaatsen.

Continu en discontinu snijden en bijbehorende spanen: Tijdens het draaien blijft de frees continu in nauw contact met het werkstuk en resulteert zo in continue spanen. Hoewel het type spaan afhankelijk is van veel voorspelbare en onvoorspelbare factoren, heeft draaien het vermogen om continue spanen te produceren onder gunstige snijomstandigheden. Frezen produceert inherent discontinue spanen omdat geen enkele snijkant in contact blijft met het werkstuk; in plaats daarvan worden de snijkanten tijdens de bewerking herhaaldelijk in- en uitgeschakeld.

Chipbelasting en productiviteitsproblemen: Het gebied van het werkmateriaal vóór het snijgereedschap wordt in elk geval spaanbelasting genoemd. Het is evenredig met het materiaalverwijderingspercentage (MRR). Bij het frezen kan, door de deelname van meer snijkanten bij elke omwenteling, een hogere spaanbelasting worden gebruikt omdat de volledige spaanbelasting gelijkelijk over alle snijkanten wordt verdeeld. Zo kunnen hogere snijparameters, met name voeding en snedediepte, in een enkele doorgang worden gebruikt, en dus kan een groter materiaalvolume in een bepaalde tijd worden verwijderd. Bij draaien kunnen de waarden van de snijparameter niet worden verhoogd na een bepaald niveau vanwege veranderingen in gereedschapsstoringen. Frezen is dus zeer productief in vergelijking met draaien wanneer bulkverwijdering van materiaal de eerste zorg is.

In dit artikel wordt een wetenschappelijke vergelijking tussen draaien en frezen gepresenteerd. De auteur raadt u ook aan de volgende referenties door te nemen voor een beter begrip van het onderwerp.

- Bewerking en werktuigmachines door A. B. Chattopadhyay (1 st editie, Wiley).

- Manufacturing Engineering and Technology:SI Edition door S. Kalpakjian en S.R. Schmid (7 de editie, Pearson Ed Asia).

Industriële technologie

- Het verschil tussen robotprocesautomatisering en testautomatisering

- Verschil tussen kettingaandrijving en tandwielaandrijving

- Verschil tussen riemaandrijving en kettingaandrijving

- Verschil tussen machinaal bewerken en slijpen

- Verschil tussen GMAW- en GTAW-lasprocessen

- Verschil tussen verbinden en bevestigen

- Wat is het verschil tussen Industrie 4.0 en Industrie 5.0?

- De verschillen tussen CNC-frezen en CNC-draaien

- CNC draaien en frezen:begrijpt u het verschil ertussen?

- Het verschil tussen conventioneel en niet-conventioneel bewerkingsproces

- Verschil tussen traditioneel en niet-traditioneel bewerkingsproces