Verschil tussen positieve hellingshoek en negatieve hellingshoek

Bewerking is een subtractief fabricageproces waarbij overtollig materiaal in de vorm van spanen van voorgevormde onbewerkte plaat wordt verwijderd om de maatnauwkeurigheid en tolerantie te verbeteren. Een wigvormig snijgereedschap (of snijder) wordt gebruikt voor het geleidelijk afschuiven van laag voor laag materiaal. Geometrie, oriëntatie en materiaal zijn drie belangrijke factoren die de bewerkingscapaciteit en productkwaliteit beïnvloeden. De snijgeometrie omvat cruciale kenmerken van de snijkant(en) en relevante oppervlakken. Het omvat, maar is niet beperkt tot, spaanhoek in verschillende richtingen, vrije hoeken in verschillende richtingen, randradius, oriëntatie van snijkanten, neusradius, enz. Verschillende gereedschapsaanduidingssystemen geven dergelijke kenmerken op een standaard manier weer.

De hellingshoek van een frees geeft in feite de helling van het harkoppervlak aan. Aangezien het spaanoppervlak het spaanstroomoppervlak is, geeft de spaanhoek ook de spaanstroomrichting aan (bij orthogonaal snijden). Dit is een cruciale parameter omdat het direct of indirect de afschuifvervorming, spaanstroomrichting, snijkracht, stroomverbruik, bewerkbaarheid, enz. beïnvloedt. Per definitie, spaanhoek is de hoek tussen het harkoppervlak van de frees en het referentievlak en gemeten op een ander vlak. Op basis van het vlak waarop deze hoek wordt gemeten, kan deze verschillende namen hebben, zoals orthogonale hellingshoek (gemeten op orthogonaal vlak), zijhark (gemeten op machinelangsvlak), achterhark (gemeten op machinedwarsvlak), maximale hellingshoek (gemeten op een vlak loodrecht op hoofdlijn voor hark), enz.

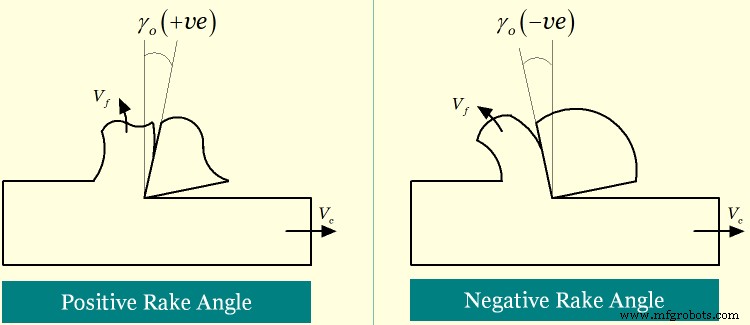

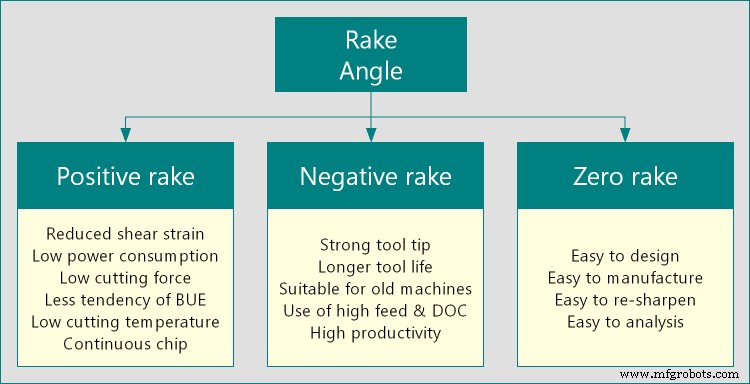

Ongeacht het vlak of de richting waarin het wordt gemeten, kan de hellingshoek positief of negatief of zelfs nul zijn. Dit concept is voortgekomen uit de relatieve oriëntatie van het harkoppervlak ten opzichte van het vaste referentievlak - in de ene richting wordt het als positief beschouwd, in de andere richting als negatief en wanneer ze samenvloeien, wordt de hellingshoek als nul beschouwd. Een positieve rake treedt op wanneer de som van de wighoek en de vrijloophoek kleiner is dan 90 ° op een bepaald vlak. Het biedt een scherpe snijkant en kan dus efficiënt materiaal van het werkstuk afschuiven met minder kracht. Als de som van de wighoek en de vrijloophoek gelijk wordt aan 90° op een bepaald vlak, dan wordt de hellingshoek nul . Evenzo, wanneer de som van de wighoek en de vrijloophoek in een bepaald vlak meer dan 90° is, wordt de hellingshoek negatief . Negatieve hark biedt een sterkere gereedschapspunt en dus een langere standtijd. Verschillende verschillen tussen positieve rake en negatieve rake worden hieronder in tabelvorm weergegeven.

Tabel:Verschillen tussen positieve rake en negatieve rake

| Positieve hellingshoek | Negatieve hellingshoek |

|---|---|

| De hellingshoek wordt als positief beschouwd wanneer de som van de wighoek en flankhoek kleiner is dan 90°. | De hellingshoek wordt als negatief beschouwd wanneer de som van de wighoek en flankhoek groter is dan 90°. |

| Positieve rake biedt een dunne wig. | Negatieve rake maakt wedge dikker. |

| Afschuifvervorming van de chip is minder vanwege de dunne wig. | Dikkere wig resulteert in hoge afschuifvervorming van de chip. |

| Het heeft ook de neiging om de spaandikte te verminderen en dus blijft de CRC laag. | Het heeft de neiging om de spaandikte te vergroten en dus wordt de CRC hoog. |

| Snijkracht en dus energieverbruik tijdens het bewerken is relatief minder. | Onder dezelfde omstandigheden vereist het een hogere snijkracht en kracht. |

| Lage CRC, lage snijkracht en laag vermogen duiden op een goede bewerkbaarheid. | Bewerkbaarheid is slecht met negatieve rake. |

| Tooltip is minder vreemd en dus vatbaar voor catastrofale mislukkingen. | Gereedschapspunt is sterker en dus minder kans op plotselinge breuk. |

| Hogere spaanbelasting kan niet worden toegepast omdat het gereedschap dit niet kan weerstaan. | Hogere spaanbelasting kan veilig worden toegepast. |

| Positieve hark is geschikt voor het bewerken van zachte en ductiele materialen, zoals koper en aluminium. | Negatieve hark is goed voor het bewerken van harde en brosse materialen, zoals titanium, roestvrij staal. |

Begrippen flankhoek, wighoek en hellingshoek: Doorsnede van de wig van een snijgereedschap toont deze drie verschillende hoeken; geen van hen heeft echter een vaste waarde. Verschillende snijgereedschappen kunnen verschillende waarden van deze hoeken hebben en hetzelfde speelt een sleutelrol bij de bewerkingsprestaties. Het referentievlak wordt verondersteld loodrecht op de snijsnelheidsvector te staan. De hoek tussen de snijsnelheidsvector en het flankoppervlak van het snijgereedschap wordt flankhoek of vrijloophoek genoemd. Wig wordt geproduceerd door de kruising van het harkoppervlak en het flankoppervlak langs de snijrand; en de bijbehorende hoek wordt wighoek genoemd. Nu wordt de hoek tussen het hellingsoppervlak en het referentievlak de hellingshoek genoemd. Met betrekking tot het referentievlak, wanneer het harkoppervlak is gericht op de snijsnelheidsvector, wordt de overeenkomstige hoek als positief beschouwd; wanneer het harkoppervlak tegengesteld aan de snijsnelheidsvector is georiënteerd, wordt de overeenkomstige hoek als negatief beschouwd; en wanneer het harkoppervlak samenvloeit met het referentievlak, wordt de overeenkomstige hoek als nul beschouwd.

Wigdikte en hellingshoek: Aangezien de algebraïsche som van de hellingshoek, flankhoek en wighoek nul moet zijn, zal voor een constante flankhoek de wighoek kleiner zijn bij een positieve hellingshoek dan bij een negatieve hellingshoek. Dus een negatieve hark biedt een dikkere wig, die in staat is een hogere snijkracht te behouden.

Afschuifvervorming en spaandikte: Tijdens de bewerking drukt de frees een dunne laag materiaal samen en schuift deze geleidelijk af. Dientengevolge vervormt ongesneden spaan plastisch om spaan te produceren en stroomt vervolgens over het harkoppervlak voordat het de bewerkingszone verlaat. Afschuifvervorming vergroot ook de dikte van de spaan ten opzichte van zijn ongesneden waarde. Deze toename wordt gemeten door één coëfficiënt, Chip Reduction Coefficient (CRC) genoemd, die wordt gedefinieerd als de verhouding tussen spaandikte en ongesneden spaandikte. CRC is altijd groter dan 1; een lagere waarde is echter altijd wenselijk. Een frees met een negatieve hellingshoek vervormt de spaan in grote mate, wat resulteert in een hogere spaandikte en een hogere CRC. Een frees met positieve hark zorgt echter voor een soepele stroom van spanen over het harkoppervlak, wat uiteindelijk resulteert in een relatief lagere afschuifvervorming en een lagere CRC. De CRC kan echter in geen geval lager zijn dan 1, tenzij het snijden op microschaal of nanoschaal is.

Snijkracht en stroomverbruik: Hoe lager het snijvermogen dat wordt verbruikt tijdens het bewerken van een bepaald materiaal, hoe beter de bewerkingsprestaties zullen zijn. Hoewel kracht en vermogen van veel factoren afhankelijk zijn, heeft de hellingshoek ook een magere invloed. Vanwege de lagere afschuifvervorming en de lagere CRC bij positieve hellingshoek, is de snijkracht die nodig is voor het verwijderen van een bepaald materiaalgebied veel lager dan bij een frees met een negatieve hellingshoek wanneer alle andere bewerkingsomstandigheden ongewijzigd blijven.

Bewerkbaarheidsaspect: Bewerkbaarheid is de indicatie van hoe gemakkelijk een werkmateriaal kan worden bewerkt met een bepaald snijgereedschap onder gespecificeerde omstandigheden. Het kan niet betrouwbaar kwantitatief worden gemeten; kan alleen kwalitatief worden beoordeeld op basis van andere parameters, waaronder afschuifvervorming, CRC, snijkracht en snijvermogen, snijtemperatuur, spaanvorm en kleur, neiging tot BUE-vorming, machinale oppervlakteconditie, enz. Over het algemeen biedt een positieve hark de neiging om betere bewerkbaarheid te bieden.

Sterkte van snijkant en spaanbelasting: Een negatieve hark komt in dit geval beter naar voren omdat deze wordt geleverd met een dikkere wig. Een grotere wigdikte verbetert de sterkte van de snijkant en kan dus een hogere belasting aan zonder te falen. Dunnere wig, geassocieerd met positieve hellingshoek, kan breken als de spaanbelasting boven een bepaalde limiet stijgt; en als gevolg daarvan kan een groter materiaalvolume niet in één keer worden verwijderd (lagere materiaalverwijderingssnelheid of productiviteit). Het kan ook een risico inhouden van catastrofale storing onder machinetrillingen of stootbelasting, wat vaak voorkomt bij het bewerken van niet-symmetrische rotatieonderdelen of het snijden van werkstukken met inhomogeen materiaal.

Geschikte werkmaterialen: Omdat negatieve hark een hogere snijkracht en impactbelasting kan verdragen, kan het veilig worden toegepast tijdens het snijden van hard en bros materiaal zoals gereedschapsstaal, roestvrij staal, titanium, enz. Wanneer de materiaalsamenstelling niet homogeen is of er een kans is op impactbelasting dan is een negatieve rake een betere keuze. Positieve hark werkt goed bij het snijden van zachtere en ductiele materialen zoals capper, aluminium, enz.

Wetenschappelijke vergelijking tussen positieve hellingshoek en negatieve hellingshoek wordt in dit artikel gepresenteerd. De auteur raadt u ook aan de volgende referenties door te nemen voor een beter begrip van het onderwerp.

- Bewerking en werktuigmachines door A. B. Chattopadhyay (1 st editie, Wiley).

- Verschil tussen positieve rake en negatieve rake door Difference.minaprem.com.

- Bron afbeelding:minaprem.com.

Industriële technologie

- Verschil tussen structuur en unie

- Verschil tussen C en C ++

- Verschil tussen C en Java

- Python versus JavaScript:verschil tussen JavaScript en Python

- Python versus Ruby:verschil tussen Ruby en Python

- Verschil tussen kettingaandrijving en tandwielaandrijving

- Verschil tussen riemaandrijving en kettingaandrijving

- Verschil tussen harkoppervlak en flankoppervlak van snijgereedschap

- Wat is het verschil tussen Industrie 4.0 en Industrie 5.0?

- Verschil tussen dynamische en verdringerpomp

- Verschil tussen zachthoutmultiplex en hardhoutmultiplex