Vuurvaste bekleding van de elektrische boogoven

Vuurvaste bekleding van de elektrische boogoven

Vuurvaste materialen zijn die materialen die bestand zijn tegen hoge temperaturen zonder een significante verandering in chemische of fysische eigenschappen. Vuurvaste materialen zijn erg belangrijk voor de werking van de elektrische boogoven (EAF), omdat ze het vloeibare staal in de ovenhaard kunnen vasthouden zonder de ovenstructuur te beschadigen. De EAF heeft een verscheidenheid aan vuurvaste producten nodig, waarvan de belangrijkste die vuurvaste producten zijn die in direct contact staan met het vloeibare staal.

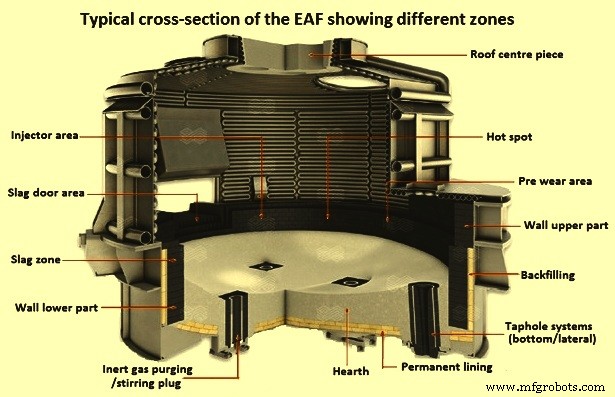

Vuurvaste materialen voor de bekleding van de EAF zijn afhankelijk van het ontwerp van de EAF. De bedrijfsomstandigheden hebben ook een grote invloed op de vuurvaste prestaties. De bedrijfsomstandigheden in de EAF vereisen vuurvaste materialen die chemisch basisch zijn en zeer goed bestand zijn tegen hoge temperaturen en thermische cycli. Het ontwerp van de huidige EAF's heeft het excentrische onderste kraangat (EBT) en deze ovens hebben gespecialiseerde vuurvaste materialen nodig voor hun bekleding. Typische dwarsdoorsnede van de EAF die verschillende zones van de oven toont, is in figuur 1.

Fig 1 Typische doorsnede van de EAF met verschillende zones

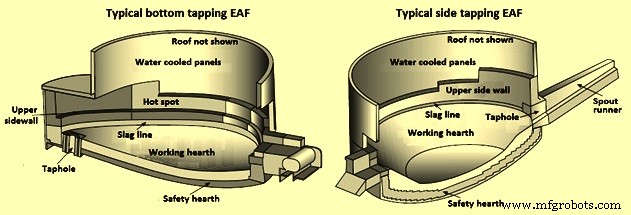

Er zijn verschillende ontwerpkenmerken van de EAF, maar deze zijn hoofdzakelijk gegroepeerd in drie gebieden, namelijk (i) tapontwerp zoals zijtappen of bodemtappen, (ii) stroombron zoals AC (wisselstroom) of DC (gelijkstroom), en (iii) het gebruik van aanvullende zuurstof (O2) om de smeltsnelheid te verhogen.

EAF's met zijtappen hebben een tuit die zich uitstrekt vanaf de zijwand van de oven voor het tappen van het vloeibare staal in de pollepel. De tuit is vuurvast bekleed en een kraangat door de zijwand van de oven verbindt de oven met de tuit. EAF's met zijtappen kantelen ongeveer 45 graden en hebben daarom een hogere vuurvaste zijwandbekleding aan de tapzijde van de oven nodig om het vloeibare staal te bevatten. EAF's met bodemaftakkingen hebben hun aftapgat door het onderste haardgedeelte van de oven en hebben speciale vuurvaste producten voor aftapgaten nodig. Door de onderste taphoek van ongeveer 15 graden tot 20 graden is de hoogte van de vuurvaste zijwand ook kleiner. Deze twee typen tapontwerpen worden meestal getoond in figuur 2.

Fig 2 Twee typen tikkende ontwerpen

De wisselstroombron heeft drie elektrodekolommen in de oven nodig voor de drie elektrische fasen. Deze elektroden hebben de booguitbarsting tijdens bedrijf vergroot, wat kan botsen op de vuurvaste zijwanden, wat kan leiden tot hete plekken. De hotspots moeten worden opgevangen door het vuurvaste ontwerp. AC EAF heeft ook drie gaten nodig door het vuurvaste dak en het middengedeelte van het vuurvaste dak tussen de elektroden is vaak een gebied dat de ovenprestaties beperkt. De DC EAF heeft een enkele elektrode door het dak, waarbij de elektrische boog rechtstreeks naar het bad van vloeibaar staal gaat dat contact maakt met de onderste anode-elektrode om het elektrische circuit te voltooien. DC EAF heeft minder booguitbarsting naar de vuurvaste zijwand en dus geen hotspots. Het dakontwerp is eenvoudiger met minder moeilijke bedrijfsomstandigheden. De ovenhaard moet echter de onderste elektrode bevatten, wat het vuurvaste ontwerp van de ovenbodem bemoeilijkt.

Het gebruik van aanvullende O2-lansen en branders voor de verhoging van het ontwerp en de prestaties van vuurvast materiaal met een smeltsnelheid. O2 dat vanaf de lansen of branders wordt geleid, kan worden afgebogen door schroot of geladen materiaal en kan invallen op de vuurvaste bekleding. Dit resulteert in plaatselijke oververhitting en versnelde slijtage van het vuurvaste materiaal. Gelokaliseerde oxiderende omstandigheden kunnen ook optreden vanwege O2 en dit kan leiden tot snelle erosie van de vuurvaste bekleding.

Vuurvaste slijtagemechanismen in EAF

Er zijn verschillende soorten vuurvaste slijtagemechanismen, zoals hieronder beschreven, waaraan EAF-vuurvaste materialen worden blootgesteld tijdens het maken van staal. Het is noodzakelijk om de slijtagemechanismen die in elke zone werken goed te begrijpen voor het juiste ontwerp en beheer van het vuurvaste EAF-systeem.

Corrosie – Het is het belangrijkste slijtagemechanisme bij EAF-vuurvaste materialen. Corrosie vindt plaats door de chemische reacties van de metaaloxiden (FeO, SiO2 of MnO) in de slak met de vuurvaste materialen. Magnesia (MgO) uit de vuurvaste bekleding is oplosbaar in de vloeibare slak, met verzadigingsniveaus variërend van 6% tot 14%, afhankelijk van het FeO-gehalte en de badtemperatuur. De chemische corrosiereacties leiden tot slijtage van de voering en het product van de reacties wordt onderdeel van de slak. Corrosiereacties kunnen worden geminimaliseerd door FeO te neutraliseren met fluxen en het O2-gehalte van de slak te regelen. Corrosie kan ook worden geminimaliseerd door de slak te verzadigen met MgO via externe middelen (bijvoorbeeld toevoeging van gecalcineerd dolomiet of gecalcineerd magnesiet). Een andere manier om corrosie te beheersen is het gebruik van vuurvaste stenen die koolstof (C) bevatten. De C in het vuurvaste materiaal deoxideert corrosieve slakken op het grensvlak van vuurvast materiaal / slak, waardoor corrosie van de voering wordt geminimaliseerd.

Oxidatie – Bij vuurvaste slijtage door oxidatie wordt C van de vuurvaste bekleding geoxideerd door te reageren met O2 of FeO in de slak. Naarmate de C van de vuurvaste voering reageert, neemt het C-gehalte van de vuurvaste stof af en verliest de vuurvaste stof zijn sterkte en wordt weggespoeld. Het C-oxidatiemechanisme treedt ook op aan de koude kant van de steen als er gaten in de stalen schaal zijn. O2 uit de lucht reageert met de steen C, en het achterste deel van de bakstenen bekleding verandert in poeder.

Erosie – Het is een ander vuurvast mechanisme dat plaatsvindt in de EAF. Erosie is de fysieke slijtage van het vuurvaste materiaal, aangezien het vloeibare staal en de vloeibare slak over het oppervlak van de vuurvaste voering bewegen en de voering fysiek schuren of eroderen. Erosie is een veelvoorkomend mechanisme voor de vuurvaste slijtage aan het aftapgat, de slakleiding, de openingen van de dakelektrode en de afvoerkanalen.

Smelten - Het is een van de slijtagemechanismen voor vuurvaste materialen in de EAF. De niet-afgeschermde elektrische boog genereert temperaturen die ver boven het smeltpunt van veel vuurvaste materialen liggen. Smelten is de eenvoudige faseverandering van het vuurvaste materiaal van de vaste stof naar de vloeistof, en de vloeibare fase, wanneer gevormd, wordt vervolgens weggewassen. Smelten kan een serieus probleem zijn in voeringen als het niet op tijd wordt gedetecteerd en niet onmiddellijk wordt gecorrigeerd.

Hydratatie – Aangezien water op grote schaal wordt gebruikt in de huidige EAF's, zijn er gevallen van waterlekken. Vuurvaste materialen worden gemakkelijk beschadigd door water of stoom door de hydratatie van het MgO- of kalkgehalte van het vuurvaste product. Hydratatie resulteert in uitzetting van de afzonderlijke korrels waaruit de vuurvaste bekleding bestaat. Deze korrels groeien en barsten, waardoor de voering wordt verstoord.

Spalling – Vuurvaste slijtage door afsplinteren vindt plaats wanneer het vuurvaste materiaal wordt blootgesteld aan snelle verwarming of snelle afkoeling. Snelle verwarming of snelle afkoeling veroorzaakt spanningen in de voering en wanneer deze spanningen de inherente sterkte van het vuurvaste materiaal overschrijden, resulteert dit in scheurvorming. Wanneer deze scheuren elkaar kruisen, vallen brokken vuurvast materiaal uit de voering. Dit mechanisme van vuurvaste schade wordt vaak waargenomen bij vuurvaste daken, omdat ze worden blootgesteld aan cyclische verwarming en koeling.

Zones van de EAF

Op basis van de bedrijfsomstandigheden die in de EAF bestaan, kan de oven worden onderverdeeld in specifieke zones. Elk van deze zones heeft de vuurvaste vereisten van verschillende aard. Deze zones zijn getoond in figuur 1 en figuur 2. De belangrijkste zones van EAF zijn (i) de haard die zowel het vloeibare staal als de initiële ladingsmaterialen bevat, (ii) de slakkenlijn die het overgangsgebied is tussen de haard en de zijwand, (iii) de bovenste zijwand die boven de slakkenlijn ligt, en onder de watergekoelde panelen, (iv) het kraangat dat de opening is die is voorzien voor het aftappen van het vloeibare staal, en (v) het dak dat is voorzien van een vuurvast gedeelte (soms de delta genoemd), om openingen te verschaffen voor de elektroden om de oven binnen te gaan en voor de uitlaatgassen van de ovens om de oven te vormen.

Hedendaagse EAF's zijn EBT-ovens en ze gebruiken over het algemeen magnesiet (MgO) of magnesiet-koolstof (Mag-C) vuurvaste materialen in de contactzones van het vloeibare staal. Gespecialiseerde vuurvaste materialen met een goede thermische schokbestendigheid worden over het algemeen gebruikt in het dak/delta, het kraangat en de uitloop of loper van de oven. De volgende beschrijvingen geven algemene aanbevelingen voor vuurvastheid voor elke zone van de EAF.

Haard – De haardzone van de EAF houdt vloeibaar staal op hoge temperatuur en is bestand tegen de impact van zwaar geladen materialen. Bovendien moet de haard bestand zijn tegen de corrosie door de vloeibare slak als de oven wordt afgetapt. Een typische EAF gebruikt een tweecomponenten vuurvaste haard van ongeveer 230 mm baksteen als veiligheidsvoering op de onderste stalen schaal (soms subbodem genoemd) en 300 mm tot 600 mm monolithisch magnesiet als werkvoering. Sommige EAF's hebben allemaal bakstenen haarden, waarbij de oorspronkelijke bekleding volledig van baksteen is, en monolithische materialen worden alleen gebruikt om gaten in de bakstenen haard te repareren na een bepaalde periode van gebruik. Voor de veiligheidsbekleding worden doorgaans met teer geïmpregneerde MgO-stenen gebruikt. Bakstenen die worden gebruikt voor veiligheidsbekleding hebben een MgO-gehalte van ongeveer 90 % tot 97 %. Deze stenen hebben de sterkte en slakweerstandseigenschappen om het vloeistofbad vast te houden in het onwaarschijnlijke geval dat vloeibaar staal of vloeibare slak de werkende bekleding binnendringt. De veiligheidsvoering fungeert als permanente voering en hoeft niet vaak te worden verwisseld.

De monolithische werkvoering heeft ook een hoog gehalte aan MgO (60% tot 95%) en bestaat uit een droog korrelig materiaal. De korrelgrootte van het haardmateriaal is zo geformuleerd dat het gemakkelijk kan worden verdicht met behulp van vibrators tijdens de installatie van de bekleding. Monolithische haardmaterialen hebben over het algemeen onzuiverheidsoxiden, zoals FeO, om sinteren te vergemakkelijken. Hoge temperatuur van de initiële hitte veroorzaakt sinteren (hechting, verdichting en versterking) van de monolithische voering. Door sinteren wordt de voering behoorlijk sterk en penetratiebestendig. De voering van de haard is zo ontworpen dat rond het bovenste een derde van de dikte van het monolithische bekledingsmateriaal volledig is gesinterd, terwijl het middelste een derde van de bekleding slechts gedeeltelijk is gesinterd, en het onderste een derde van het monolithische bekledingsmateriaal tegen de veiligheid voering is helemaal niet gesinterd. Dit gelaagde effect vergemakkelijkt het patchen van de vuurvaste materialen van de haard wanneer de vuurvaste materialen van de haard beschadigd raken door penetratie of corrosie. Het beschadigde gebied kan worden schoongemaakt door het gepenetreerde, gesinterde magnesiet te verwijderen en te repareren met het nieuwe monolithische materiaal, dat sintert tijdens de volgende hitte in de oven.

Het huidige EAF-bodemontwerp omvat vaak gasroerelementen die poreuze vuurvaste materialen of blaaspijpen door dichte vuurvaste materialen vereisen om het roergas aan het vloeibare staal te leveren. Deze roergassen kunnen erosie van de vuurvaste materialen van de haard veroorzaken, wat resulteert in de regelmatige onderhoudsbehoefte van de vuurvaste materialen van de haard.

Slaglijn – De slakkenlijn van EAF's is het overgangsgebied tussen de haard en de zijwand. Dit gebied wordt blootgesteld aan hoge temperaturen als gevolg van de blootstelling aan de elektrische boog, oxidatie en vlaminslag door aanvullende O2-injectie, en vooral door de slakaantasting door slakken bij hoge temperatuur die FeO, SiO2 en MnO bevatten. Vuurvaste selectie in de slakkenlijn moet zorgvuldig worden gecoördineerd met de verwachte slakchemie. In het geval van EAF's die C-staal produceren, ontstaat er kalkrijke FeO-SiO2-slakken met een kalk:silicaverhouding van plus 2:1. Dit vereist elementaire vuurvaste materialen. In het gebied van de slakkenlijn van de EAF's worden in het algemeen Mag-C-stenen of met teer geïmpregneerde magnesietstenen gebruikt. In EAF's voor de productie van roestvrij staal kan een neutralere gesmolten korrelmagnesietchroomsteen worden gebruikt.

Het vuurvaste ontwerp van de slakkenlijn in EAF's is de combinatie van bakstenen en monolithische vuurvaste materialen. Een veelgebruikt ontwerp voor de slakkenlijn zijn Mag-C-stenen met een dikte van 300 mm tot 450 mm en met een C-gehalte van 10% tot 20%. De C-fase van de baksteen is samengesteld uit grafiet en een koolstofhoudende harsbinding. Deze C-materialen hebben een zeer goede weerstand tegen slakaantasting en een zeer goede weerstand tegen hoge temperaturen. De C is echter gevoelig voor oxidatie en om de vuurvaste materialen van de slakkenlijn te beschermen tegen oxidatie worden metaalpoeders zoals aluminium, silicium of magnesium toegevoegd. Deze metaalpoeders combineren met C om carbiden te vormen die een hogere oxidatieweerstand hebben. De carbiden versterken ook de vuurvaste stenen. Er is kracht nodig om weerstand te bieden aan de erosieve werking van de vloeibare slak en het wassen van staal dat plaatsvindt in de slakkenlijnzone van de oven. Mag-C-stenen in de slakkenlijn worden extra beschermd door de monolithische vuurvaste materialen. De initiële installatie van de monolithische vuurvaste materialen dekt normaal gesproken alle of een deel van de slakkenlijnstenen. Vanwege de moeilijke bedrijfsomstandigheden in deze zone corroderen de vuurvaste materialen. Extra bescherming van de slakkenlijn wordt gedaan door te spuiten met het op MgO gebaseerde spuitmengsel om een beschermende laag op de slakkenlijn op te bouwen. De opbouwactiviteit van de vuurvaste materialen van de slakkenlijn moet regelmatig worden uitgevoerd, afhankelijk van de ernst van de bedrijfsomstandigheden.

Bovenste zijwand – De bovenzijwand van de EAF's is bekleed met Mag-C-stenen die vergelijkbaar zijn met de stenen van de slakkenlijn. De bovenste zijwand wordt tijdens het laden van de oven blootgesteld aan de vlamboog (zeer hoge temperaturen) en wordt geraakt door zwaar schroot. Tijdens het aftappen van de oven, wanneer de oven kantelt, komen vloeibaar staal en vloeibare slak in contact met de bovenste zijwand aan de aftapzijde van de oven. Ook moeten de bakstenen van de bovenste zijmuur bestand zijn tegen corrosie door de slak en vlaminslag van O2-lansen en autogeenbranders. Mag-C-stenen met een C-gehalte van 5 % tot 20 % zijn geschikt voor de bekleding van de bovenste zijwand. Er worden verschillende kwaliteiten en zuiverheden van magnesiet, grafiet en metaalpoeders gebruikt. In de AC EAF, die hotspots heeft in de bovenste zijgevel, zijn bakstenen van hogere kwaliteit nodig. Deze bakstenen van hogere kwaliteit moeten gebaseerd zijn op gesmolten magnesiakorrels in vergelijking met de gesinterde magnesiakorrels die worden gebruikt voor de bakstenen van standaardkwaliteit. De gesmolten magnesia-stenen zijn beter bestand tegen hoge temperaturen, maar ze kosten aanzienlijk meer.

Kantoorvuurvaste materialen – Vuurvaste materialen voor tapgaten zijn nodig voor zowel de zijaftappende EAF's als de EAF's met onderaf tappen. De bedrijfsomstandigheden in deze beide typen ovens zijn vergelijkbaar, bestaande uit het met hoge snelheid stromen van vloeibaar staal en in mindere mate vloeibare slak door een aftapgat met een diameter van 125 mm tot 200 mm. De stroom met hoge snelheid erodeert de vuurvaste materialen van het kraangat. In de zijtappende oven hebben de vuurvaste materialen van het kraangat veel alternatieve ontwerpen. Het alternatief met het eenvoudigste ontwerp bestaat uit het laten van een opening in de zijwand tijdens het installeren van de eerste bekleding en wanneer het metselwerk is voltooid, wordt ofwel een vuurvaste kraangathuls of een stalen buis in de kraangatopening geplaatst. Vervolgens wordt de op MgO gebaseerde guniting-mix gebruikt om de holtes tussen de mof of pijp en het aangrenzende metselwerk op te vullen. Het tweede alternatief bestaat uit het gebruik van een groot kraangat met een voorgevormd kraangat. Deze montage wordt in het EAF geplaatst voordat het metselwerk van de zijgevel wordt gelegd. Zodra de kraangatconstructie correct is geplaatst, is het aangrenzende metselwerk voltooid, waardoor een strakke pasvorm ontstaat tussen de kraangatconstructie en het zijmuurmetselwerk.

Kraangat vuurvaste materialen moeten van hoge kwaliteit zijn. Als het kraangat is gemaakt met een pistoolmengsel dat rond de stalen buisdoorn is gespoten, moet het pistoolmengsel van de hoogste kwaliteit zijn. De guniting-mix moet maximale sterkte en erosieweerstand hebben om de erosieve werking van het stromende vloeibare staal te minimaliseren. In het geval van de kraangatconstructie waarbij een vuurvaste huls wordt gebruikt, moet de huls ook van hoogwaardige MgO-steen met C en metaalpoeders zijn. Metalen toevoegingen aan Mag-C kraangatsteenconstructies zorgen voor extra sterkte en oxidatiebestendigheid van de steen in deze kritieke toepassing.

De zijtapoven heeft een tuit die zich uitstrekt vanaf het aftapgat om het vloeibare staal in de gietpan te laten stromen. De tuit is een geprefabriceerde monolithische lopervorm die tijdens het proces van de voering in de stalen mantel wordt geplaatst. De vorm van de geprefabriceerde loper is gemaakt van gietbaar op MgO-basis als de werkwijzen van de oven ertoe leiden dat slak het kraangat en de ovengeleider binnendringt. De slakweerstand van het MgO is nodig om de slakaantasting tegen te gaan. Aan de andere kant, als de bedrijfspraktijk van de EAF de introductie van slakken in het aftapgat en de loper beperkt, dan worden gietstukken van hoge sterkte en hoog aluminiumoxide gebruikt voor de geprefabriceerde loper. De runner met hoog aluminiumoxide heeft over het algemeen een langere levensduur vanwege een verbeterde thermische schokbestendigheid en hogere sterkte in vergelijking met de geprefabriceerde runner van magnesiet.

EAF's met tapgat hebben speciaal ontworpen tapgathulzen nodig en een eindblok voor het tapgatontwerp. De kraangathuls zit in de haard in een kraangatzittingsamenstel. Het samenstel kan bestaan uit baksteenvormen of prefabvormen, wat resulteert in een gat met een diameter van ongeveer 450 mm door de vuurvaste materialen van de ovenhaard. De kraangathuls is gecentreerd in het kraangatzittingsamenstel en een basis gietbaar of stampend mengsel is verpakt in de ringvormige opening tussen de huls en de zittingblokken. Taphole-moffen zijn Mag-C-blokken gemaakt van zeer zuivere magnesia of gesmolten magnesiakorrels met een C-gehalte van 10% tot 15%. Metaalpoeders worden gebruikt als versterkingsmiddel om de weerstand tegen erosie en oxidatie te maximaliseren. De bodem van het aftapgat strekt zich uit voorbij de ovenschaal met behulp van een vorm die een eindblok wordt genoemd. Het eindblok is een vergelijkbare Mag-C-steen die op zijn plaats wordt gehouden door een eindblokgietstuk dat aan de EAF is bevestigd. Het eindblok wordt blootgesteld aan de buitenomgeving en moet een zeer goede oxidatieweerstand en een hoge erosieweerstand hebben om de erosieve werking van de aftapgatstroom te weerstaan. Het eindblok is vaak de beperkende factor voor de prestaties van het kraangat. Naarmate de vuurvaste erosie optreedt, begint de aftapstroom te flakkeren, waardoor de heroxidatie van het vloeibare staal toeneemt. Het is dan essentieel om een hete reparatie uit te voeren om het eindblok en de tapgathuls te vervangen.

Dak en Delta – EAF-vuurvaste dakpannen voor zowel de AC- als de DC-ovens zijn normaal gesproken hoge aluminiumoxide (70% Al2O3 tot 90% Al2O3) geprefabriceerde vormen met hoge sterktes. Omdat het dak tijdens het laadproces omhoog komt en wegzwaait van het ovenlichaam, zijn vuurvaste materialen in het dak onderhevig aan uitgebreide thermische schokken. De geringere thermische uitzetting van gietstukken met een hoog aluminiumoxidegehalte in vergelijking met de basisgietstukken biedt een voordeel bij het weerstaan van thermische schokken. Verder hebben gietstukken van hoog aluminiumoxide een hogere sterkte dan de basisgietstukken. Daarom zijn daken met een hoog aluminiumoxidegehalte beter bestand tegen de spanningen die worden ontwikkeld wanneer het dak wordt opgetild en verplaatst tijdens de ovenactiviteiten. EAF-vuurvaste dakpannen gaan normaal gesproken langer mee.

Het dak zorgt er ook voor dat de uitlaatgassen van de oven via een kanaal de oven kunnen verlaten. Terwijl de directe uitgang van de oven normaal gesproken watergekoeld is, is er een vuurvaste beklede zone in het kanaalsysteem. Vuurvaste materialen in het uitlaatkanaal moeten bestand zijn tegen de overdracht van slak en de slakafslijting van met deeltjes beladen uitlaatgassen die met hoge snelheid bewegen. Vuurvaste materialen in het kanaalwerk zijn aluminiumoxidestenen (50% Al2O3 tot 70% Al2O3) of vuurvaste klei/aluminiumoxide-wapeningmix (40% Al2O3 tot 60% Al2O3). Beide materialen hebben de benodigde combinatie van thermische schokbestendigheid en slakbestendigheid om de bedrijfsomstandigheden te weerstaan.

Vuurvuur voor DC EAF's

Elektrische DC-ovens hebben speciale vuurvaste vereisten vanwege het feit dat de retourelektrode gewoonlijk in de bodem van de oven wordt geïnstalleerd (sommige DC-ovens gebruiken een alternatieve opstelling met twee grafietelektroden). In het geval van een stroomgeleidende bodem, fungeert de vuurvaste bekleding in het midden van de ovenbodem als de anode. Een koperen plaat wordt meestal onder het geleidende vuurvaste materiaal aangesloten en de koperen retourrail is verbonden met de plaat. Speciale vereisten voor het vuurvaste materiaal zijn in dit geval een lage elektrische weerstand (bij voorkeur minder dan 0,5 milli-ohm per meter), een lage thermische geleidbaarheid en een hoge slijtvastheid.

In het geval van DC EAF's moet het vuurvaste ontwerp van de haard een bodemelektrode bevatten. De bedrijfsomstandigheden voor de vuurvaste materialen van de onderste elektrode zijn zwaar. Gelokaliseerde hoge temperaturen en intense turbulentie zijn gebruikelijk aan het oppervlak van de onderste elektrode. Deze omstandigheden vereisen vuurvaste materialen met een hoge temperatuurstabiliteit en sterkte. Voor DC EAF's die gebruik maken van pin- of vin-bodemelektroden, kan het droge vibreerbare magnesiet monolithische vuurvaste materiaal met 5% tot 10% C worden gebruikt. Het verdient echter de voorkeur als het monolithische vuurvaste materiaal meer temperatuurbestendig is en een hoger MgO-gehalte heeft. De monolithische materialen kunnen zowel warm als koud worden geïnstalleerd. Onder de werkvoering is een drielaagse Mag-C baksteen aangebracht. Het resterende C-gehalte van de stenen varieert van 10 % tot 14 %.

De configuratie van de knuppelretourelektrode maakt gebruik van één tot vier grote stalen knuppels (ongeveer 250 mm in diameter), afhankelijk van de grootte van de oven. De knuppels zijn ingebed in het onderste vuurvaste materiaal. De knuppels zijn omgeven met een basis vuurvaste baksteen. Voor de rest van de haard wordt een speciaal magnesietstammengsel gebruikt. Magnesiet-stammengsel wordt gebruikt om het steengebied rond de elektrode te behouden.

Het pentype retourelektrode maakt gebruik van meerdere metalen pennen met een diameter van 250 mm tot 500 mm om het retourpad voor de elektrische stroom te bieden. Deze pinnen dringen in feite door het vuurvaste materiaal tot aan de bodem van de oven, waar ze aan een metalen plaat zijn bevestigd. Voor de gehele haardbekleding wordt droog magnesietstammenmengsel gebruikt. Deze mix wordt tussen de metalen pinnen geramd. Als alternatief kan Mag-C baksteen worden gebruikt in het gebied rond de anode. Dit helpt de levensduur van de ovenbodem te verbeteren, maar is duurder.

De stalen vinretourelektrode maakt gebruik van stalen vinnen die in een ring in de ovenbodem zijn gerangschikt om verschillende sectoren te vormen. Elke sector bestaat uit een horizontale grondplaat en verschillende gelaste stalen vinnen die door het vuurvaste materiaal naar boven steken. Tussen de vinnen wordt droog magnesiet stampmengsel gebruikt. De haard is ook bekleed met dit materiaal.

Er is een ander ontwerp dat gebruik maakt van geleidende vuurvaste materialen, baksteen of monolithisch, een combinatie van C en magnesiet, om de elektrische stroom van het bad naar de koperen elektrische aansluitingen op de bodem van de oven te geleiden. Geleidende vuurvaste materialen bestaan uit een ingewikkeld mengsel van magnesiet, grafiet en metaalpoeders van hoge zuiverheid om de benodigde combinatie van vuurvastheid bij hoge temperaturen en elektrische geleidbaarheid te verkrijgen voor het vasthouden van het vloeibare staal en voor het geleiden van de elektrische stroom.

De belangrijke punten om te overwegen tijdens de installatie van de vuurvaste materialen in de DC EAF's zijn het zoneringspatroon, de contour van de haard, de locatie van de slakkenlijn, de staalcapaciteit van de oven, de locatie van het kraangat, de grootte en hoek van het kraangat, de oriëntatie van het dak/delta, uitzettingstoeslagen, de locatie van de branderpoort, slakkendeurconstructie, onderste roerelementen en DC-ovenbodemelektrode.

Procedure voor het installeren van nieuwe voering in EAF

De typische procedure voor de installatie van een compleet nieuwe bekleding van de EAF wordt hieronder beschreven.

De oven wordt in de horizontale positie gebracht en de schaal wordt ontdaan van al het vuil voordat de bekleding van de oven wordt gestart. Het helpt om het exacte midden van de oven te lokaliseren en een markering in het midden onderaan de schaal te maken. De voorkeursconstructie is rechthoekige magnesietsteen die op een vlakke ondergrond is gelegd met gebruikmaking van een basisgranulaat als vulling om een vlak oppervlak tegen de ronde stalen schaal te verschaffen. Na het lokaliseren van de EBT-tapgatzittingblokken, eventuele onderste roerelementen en rekening houdend met de bodemelektrode van de oven in het geval van DC EAF, wordt de eerste laag onder-haardsteen droog, strak en waterpas gelegd en wordt een droge magnesietmortel in de baksteen voegen. Extra vulmateriaal wordt rond de omtrek van deze eerste baan geplaatst en geëgaliseerd. De tweede laag wordt onder een hoek van 45 graden met de eerste laag gelegd en opnieuw wordt de droge magnesietmortel in de voegen geveegd. Dit proces wordt herhaald voor drie of vier vlakke gangen. (Er is een alternatief, minder geprefereerd, veiligheidsvoeringontwerp dat twee tot vier vlakke lagen legt die de gebogen contouren van de stalen schaal volgen. Dit kan worden gebruikt in EAF's waar de schaal een kleine bolvormige straal heeft en een meer uniforme dikte in de monolithisch haardmateriaal).

Op de juiste hoogte worden sleutelvormige stenen gebruikt om de eerste stadioncursus te beginnen. Het verdient de voorkeur om te beginnen met de grootste ring op 25 mm van de schaal en naar het midden toe te werken. Om de ring te sluiten, wordt een sleutelsteen op een steenzaag gesneden tot de exacte afmetingen die nodig zijn om de ring te sluiten. Als de uitgesneden vorm minder dan een halve steen is, moeten twee uitgesneden vormen worden gebruikt. De leegte aan het einde van de baan tot aan de schaal is gevuld met korrelig magnesietmateriaal. De volgende stadionring wordt op dezelfde manier geïnstalleerd. De omtrek van de stadionhaard die op de vuurvaste tekening van de oven wordt getoond, moet nauwkeurig worden gevolgd om voldoende ruimte te laten om het monolithische haardmateriaal met de juiste dikte toe te voegen.

Voor de EBT-ovens is het nog kritischer om de vuurvaste bodemtekening precies te volgen. Er zijn gedeeltelijke ringen van baksteen met variërende stralen die zich uitstrekken tot in het neusgedeelte van de oven dat waterpas moet worden gehouden. Een manier om dit te vergemakkelijken, is door een gat te boren in de bovenste vlakke laag van de onderste steen, precies in het midden van de oven en vervolgens een bezemsteel te gebruiken met een spijker erop die als een doorn omhoog steekt uit deze middelste steen om cirkels en bogen te tekenen voor de stadionringen en gedeeltelijke ringen die tot in de neus lopen.

Als er geen monolithisch haardmateriaal wordt gebruikt, worden de laatste laag of de laatste twee banen in de volledig bakstenen haard gelegd in een rowlock- (op de rand) of soldaat (op het uiteinde) constructie. Rowlock- of soldaatconstructie geeft veel meer steen-op-steen contact en minimaliseert het deinen van de haard tijdens gebruik. Nogmaals, alle banen in de haard en het stadion worden droog gelegd en geveegd met magnesietmortel om de voegen te vullen.

Zodra de stadionringen zijn voltooid, worden de slakkenlijnsteen stap voor stap geïnstalleerd met hetzelfde sleutelconcept dat wordt gebruikt voor de stadionringen. De slakkenlijn moet ook op een afstand van meer dan 25 mm van de stalen schil worden geïnstalleerd om thermische uitzetting mogelijk te maken zonder dat de steen afbrokkelt of deint. Baksteenringen of deelringen moeten worden voortgezet in de zijwand en in hete plekken totdat de watergekoelde panelen of de bovenkant van de oven is bereikt.

De deurstijlen zijn een cruciaal ontwerpgebied voor de vuurvaste bekleding. Verschillende ontwerpen gebruiken gewoon normale sleutelvormen in in elkaar grijpende cursussen als hun deurpost, en deze ontwerpen zijn behoorlijk succesvol. Andere ontwerpen gebruiken speciale deurstijlvormen die een groter oppervlak hebben voor een betere vergrendeling tussen de lagen en een scherpere hoek die de deuropening opent en vuurvaste schade bij het afslakken van slakken elimineert of vermindert. Nog andere ontwerpen voor deurstijlen hebben betrekking op bakstenen of geprefabriceerde vormsamenstellen die aan de stalen schaal zijn gelast of vastgeschroefd. Deze worden meestal eerst geïnstalleerd en de slakkenlijn en zijmuursteen worden direct tegen deze constructies gelegd, met zijmuurringen halverwege tussen de deur en het kraangat.

Conventionele kantelbare EAF's gebruiken over het algemeen kraangatmodulevormen die met een kraan op de juiste hoogte zijn ingesteld voordat de slakkenlijn en zijwanden worden gemetseld. Een alternatief is om een opening in de zijwandringen te laten en vervolgens rond een stalen buis te rammen die het aftapgat vormt. Deze pijp wordt vervolgens op de eerste hitte omgesmolten. Vuurvaste kraangatvormen kunnen ook op dezelfde manier worden gebruikt met monolithisch materiaal dat ze in de juiste hoogte en hoek op hun plaats houdt.

Het dak of de deltasectie in een watergekoelde top wordt normaal gesproken geïnstalleerd in een vuurvaste reline-ruimte en een afgewerkt dak wacht op de herbouw van de oven. Bij watergekoelde daken en geprefabriceerde delta's wordt vaak een gietbaar vuurvast materiaal rond de omtrek van de prefab vorm geplaatst om het op zijn plaats tegen het watergekoelde dak te vergrendelen. Voor vuurvaste daken van baksteen is een dakvorm vereist (meestal beton) die de juiste koepelvorm creëert voor de binnencontour van het dak. De doorn(en) zijn ingesteld voor de elektroden. Drievoudig taps toelopende dakvormen voor elektrische ovens worden in concentrische ringen tegen de dakring gelegd voor de buitenste tweederde van het dak. Vaak worden gedeeltelijke ringen van baksteen in een wigpatroon tussen elektroden gelegd. Elektrode-ringsteen omringt elke doorn en wordt op zijn plaats gehouden met stalen banden. Een gietbaar vuurvast materiaal wordt op zijn plaats gegoten of geramd in de holte tussen de buitenringen en de elektroderingsteen.

De meeste EAF-ontwerpen gebruiken een monolithisch haardmateriaal. Dit materiaal heeft een hoog magnesietgehalte en is een zelfsinterend product dat korrelig van aard is. Na het installeren van eventuele EBT-kraangat-zitblokken, onderste roerelementen en bodemelektrodevormen in het geval van DC EAF, wordt begonnen met het leggen van de monolithische haard. Het haardmateriaal wordt gebruiksklaar geleverd in grote bulkzakken. Een kraan houdt de bulkzak op zijn plaats boven de bakstenen onderhaard (veiligheidsbekleding) terwijl de zak wordt gespleten en het materiaal in de plaats wordt geschept. Nadat twee of drie bulkzakken in de oven zijn geplaatst, prikken verschillende arbeiders herhaaldelijk met schoppen of hooivorken in het korrelige materiaal om lucht te verwijderen en de vuurvaste haard te verdichten. Naarmate het materiaal dichter wordt, verdichten de arbeiders het verder met mechanische vibrators of door simpelweg op de haard te lopen om de juiste contour te bereiken. Extra zakken haardmateriaal worden toegevoegd en ontlucht en verdicht totdat de uiteindelijke contour is bereikt (meestal gemeten met kettingen of een vorm). De nieuwe haard sintert op zijn plaats tijdens de eerste hitte.

Opwarmschema

On a new EAF lining with a completely new monolithic hearth, steel plates or light scrap are generally lowered by magnet into the bottom of the furnace to provide protection for the unsintered hearth material. After this cushioning scrap is in place the first bucket is charged and the arc is struck, utilizing a long arc to avoid boring down into the new monolithic bottom. The bottom is usually sintered after the first heat, although it is important to inspect the bottom and banks for any holes or erosion due to unsintered material leaving a void in the lining. Since the new EAF lining has very little moisture in it, no special precautions are required during the initial heat up, other than using a long arc to avoid eroding the bottom prior to sintering.

Onderhoudspraktijken voor voering

EAF linings are maintained by guniting, fettling, and patching with brick.

Guniting maintenance – Guniting maintenance consists of mixing water with a magnesite based gunning mix and spraying this mixture onto the refractory lining. Guniting is used to maintain hot spots, slag line erosion, taphole, the door breast area, or any other portion of the lining which experiences selective refractory wear. Gunning material is usually a temporary measure and there is need to re-guniting in the same place within the next several heats. Guniting maintenance, while temporary, does offer balanced life by evening out the highly selective wear pattern in the EAF lining. That is, refractory wear in AC furnaces is usually greater in the sidewall closest to the mast electrode and guniting this area maximizes overall lining performance. Most refractory guniting maintenance is done with a pressurized gun. The gun delivers dry material pneumatically to a water mixing nozzle, and the air pressure sprays the wet gunning mix onto the surface of the lining. The nozzle operator skill is a factor in the quality of the gunited patch. Guniting can be automated by using a mechanical centre-throw guniting device which shoots the guniting material in a circular pattern while suspended from a crane. This mechanical guniting is faster and easier, but often wastes material by placing it where it is not be needed.

Basic guniting mixes range from 40 % MgO to 95 % MgO in quality. High temperature operations and high power EAFs generally use higher MgO content guniting mixes, while moderate temperature operations uses lower MgO content guniting mixes.

Fettling maintenance – Fettling maintenance is the technique used to patch holes in the monolithic bottom. A rapid sintering version of the granular hearth material, or the original product, is used for fettling. The dry material is shoveled or dropped by crane wherever there is a hole in the monolithic bottom, or a mechanical chute suspended by crane delivers material onto the sloped banks of the hearth. Occasionally the magnet is used to level this patch material, which then sinters in place during the next heat.

Brick patching – After several weeks of operation, guniting maintenance becomes less efficient in maintaining the refractory lining. In such cases, the furnace is cooled to dig out anywhere from 30 % to 80 % of the sidewall and hot spots. The rubble is then removed from the furnace and new bricks in all areas of the hot spots and sidewall are installed in these areas. Often the same refractory quality and thickness are reinstalled as was used in the initial lining. Alternatively, lesser quality or thinner linings are installed during this patch since slightly less lining life is needed than the anticipated from the patch made as per the new complete lining. The brick patch is completed by guniting MgO guniting mix into all the voids and cracks in the patched brickwork.

Normally during a brick patch, the taphole is completely replaced or repaired with ramming mix or guniting material, if not replaced with brick work. In many EAF operating practices, a regular brick patching schedule is followed. This schedule can include one or two intermediate patches for every complete sidewall job. These maintenance and patching decisions are normally dictated by the severity of the operating conditions.

Miscellaneous refractory maintenance – Each EAF has unique features or conditions requiring specific refractory maintenance. Roof delta sections are to be replaced at failure or on a regular schedule. Tapholes are to be replaced or repaired when the tap time gets too short or slag carry over starts. Conventional EAF tapholes are normally replaced with a high MgO guniting mix shot around a steel pipe, while EBT tapholes are knocked out and a new assembly or one-piece tube inserted by crane from above. Bottom stirring elements and bottom electrodes each require specialized maintenance procedures which vary with design.

Productieproces

- De lijst van overvloedige vuurvaste metalen

- Automatiseringsbesturing en modellering van elektrische boogovens

- Vuurvaste bekleding van een basiszuurstofoven

- Hoogovenslakkengranulatie in het giethuis

- Hoogovenproductiviteit en de beïnvloedende parameters

- Bescherming van de bekleding van de hoogovenhaard door toevoeging van TiO2

- De handige elektrische cirkelzaag

- Elektrische hydraulische pers - De veelzijdige mechanische machine

- De beste buigmachine:de elektrische buizenbuiger

- Verschillende soorten elektrisch booglasproces

- Elektrisch booglassen begrijpen