Procesbeheersing van technologische processen

Procesbeheersing van technologische processen

Technologische processen bestaan uit het hanteren, bewerken, verfijnen, combineren en manipuleren van materialen en vloeistoffen om winstgevende eindproducten te produceren. Deze processen kunnen nauwkeurige, veeleisende en potentieel gevaarlijke processen zijn. Kleine veranderingen in een proces kunnen een grote impact hebben op het eindresultaat. Variaties in verhoudingen, temperatuur, stroming, turbulentie en vele andere parameters moeten zorgvuldig en consistent worden gecontroleerd om consistent het eindproduct van de gewenste kwaliteit te produceren met een minimum aan grondstoffen en energie.

Over het algemeen heeft alles wat een continue monitoring van een operatie nodig heeft, de rol van procescontrole. Procesbeheersing verwijst naar de methoden die worden gebruikt om de procesvariabelen van het technologische proces te beheersen. Het is de tool die de processen in staat stelt om het proces binnen de gespecificeerde limieten te laten verlopen en om preciezere limieten in te stellen om de procesefficiëntie te maximaliseren, kwaliteit en veiligheid te garanderen.

Elk technologisch proces heeft een grote hoeveelheid planning nodig om de vastgelegde taken met succes te volbrengen. Om deze taken uit te voeren, moeten de procesoperators het proces en de functies van de besturingssystemen echter volledig begrijpen. Besturingssystemen bestaan uit apparatuur (meetapparatuur en controleapparatuur etc.) en de tussenkomst van de operator. Besturingssystemen worden gebruikt om aan drie basisbehoeften van het proces te voldoen, namelijk (i) de invloed van externe verstoringen verminderen, (ii) de stabiliteit van het proces bevorderen en (ii) de prestaties van het proces verbeteren.

Instrumentatie geeft de verschillende indicaties die worden gebruikt om een technologisch proces te bedienen. In sommige gevallen registreert de bediener deze indicaties voor gebruik bij de uitvoering van het proces. De geregistreerde informatie helpt de operator de huidige toestand van het proces te evalueren en actie te ondernemen als de omstandigheden niet zijn zoals verwacht. De operator verplichten om alle vereiste corrigerende maatregelen te nemen is onpraktisch, of soms onmogelijk, vooral als een groot aantal indicaties moet worden gecontroleerd. Om deze reden worden de meeste technologische processen automatisch gecontroleerd zodra ze onder normale omstandigheden werken. Automatische besturingen verminderen de last voor de machinist aanzienlijk en maken het werk beheersbaar. Technologische processen worden om drie redenen gecontroleerd, namelijk (i) de variabiliteit verminderen, (ii) de efficiëntie verhogen en (iii) de veiligheid waarborgen.

Procesbeheersing kan de variabiliteit in het eindproduct verminderen, wat zorgt voor een constant kwalitatief hoogstaand product. Met de vermindering van de procesvariabiliteit wordt het proces stabieler, betrouwbaarder, productiever en zuiniger. Sommige procesparameters moeten op specifieke niveaus worden gehouden om de procesefficiëntie te maximaliseren. Nauwkeurige controle van deze parameters zorgt voor procesefficiëntie. Verder kan een uit de hand gelopen proces, zoals een uit de hand gelopen chemische reactie, het gevolg zijn als tijdens de proceswerking de nauwkeurige controle van alle procesvariabelen niet wordt gehandhaafd. De gevolgen van een op hol geslagen proces kunnen catastrofaal zijn. Daarom is een nauwkeurige controle van het proces ook vereist om de veiligheid van de apparatuur en de werknemers te garanderen.

De rol van procesbeheersing is door de jaren heen veranderd en wordt continu gevormd door technologie. De traditionele rol van procesbeheersing was om bij te dragen aan veiligheid, de impact op het milieu te minimaliseren en processen te optimaliseren door de procesvariabele in de buurt van de gewenste waarden te houden. In het verleden gebeurde de monitoring van de procesparameters op de plaats van het proces en werden de parameters lokaal onderhouden door de operator. Naarmate de processen groter en/of complexer worden, is de rol van procesautomatisering steeds belangrijker geworden. Tegenwoordig heeft de automatisering de procesbesturingsfuncties overgenomen, wat betekent dat operators worden geholpen door een geautomatiseerd gedistribueerd besturingssysteem (DCS) dat communiceert met de instrumenten in het veld.

Procesbeheersing is een mix tussen de statistiek en de technische discipline die zich bezighoudt met het mechanisme, de architecturen en de algoritmen voor het besturen van een proces. Voor een effectieve procesbeheersing is het naast het begrijpen van de procestechnologie ook noodzakelijk om de belangrijkste concepten en algemene terminologie van de procesbeheersing te begrijpen.

De reden voor de besturing van een proces is om het zich op een gewenste manier te laten gedragen. Dit kan betekenen dat het proces nauwkeuriger, betrouwbaarder of zuiniger wordt. In sommige gevallen is het ongecontroleerde proces instabiel en is een goede beheersing nodig om het niet te beschadigen. Daarom kan een goede controle verschillende dingen betekenen in verschillende toepassingen.

Bij procesbesturing is het basisdoel het regelen van de waarde van een parameter. Regelen betekent dat de hoeveelheid van de parameter op een bepaalde gewenste waarde wordt gehouden, ongeacht de externe invloeden. De gewenste waarde wordt de referentiewaarde of setpoint genoemd. Een operator kan het setpoint wijzigen. Het proces is zelfregulerend als door het wijzigen van een invoerinstelpunt, de uitvoer verandert om overeen te komen met het invoerinstelpunt. Een zelfregulerend systeem biedt geen regeling van een variabele tot een bepaalde referentiewaarde. De parameter neemt een waarde aan waarvoor de invoer- en uitvoerwaarden hetzelfde zijn, en daar blijft hij. Maar als het ingangsdebiet wordt gewijzigd, verandert ook het uitgangsdebiet, dus wordt het niet naar een referentiewaarde geregeld.

De operator-aided control maakt kunstmatige regulering door de operator mogelijk. Voor het regelen van de parameter, zodat deze de benodigde waarde behoudt, is een sensor nodig om de parameter te meten. De parameter wordt de gecontroleerde variabele genoemd. Door de geschikte regelapparatuur te bedienen, kan de uitgangsparameter door de bediener worden gewijzigd in het instelpunt. De uitvoerparameter wordt de gemanipuleerde variabele of de controlerende variabele genoemd.

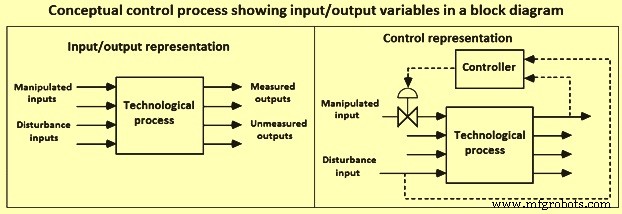

Een automatisch besturingssysteem vervangt het besturingssysteem en maakt gebruik van machines, elektronica of computers die de handelingen door de operator vervangen. Er wordt een instrument toegevoegd, een sensor genaamd, dat in staat is de waarde van de parameter te meten en deze om te zetten in een proportioneel signaal. Dit signaal wordt geleverd als invoer voor een machine, elektronische schakeling of computer die de controller wordt genoemd. De controller vervult de functie van de operator bij het evalueren van de meting en het leveren van een uitgangssignaal, om de instelling van de regelapparatuur te wijzigen via een actuator die via een mechanische verbinding met de apparatuur is verbonden. Wanneer automatische besturing wordt toegepast op systemen die zijn ontworpen om de waarde van een variabele tot een instelpunt te regelen, wordt dit automatische procesbesturing genoemd. Fig1 toont conceptueel regelproces met input-outputvariabelen in een blokdiagram.

Fig 1 Conceptueel controleproces dat input-outputvariabelen toont in een blokschema

Technologische processen zijn dynamisch van aard omdat ze zelden in een stabiele toestand werken. De werking van de technologische processen bestaat erin ervoor te zorgen dat er op de juiste manier wordt gereageerd op de steeds optredende storingen, zodat de werking veilig en efficiënt is en het gewenste product van gespecificeerde kwaliteit in het vereiste tempo wordt geproduceerd. Omdat de productiemethoden van proces tot proces verschillen, zijn de principes van automatische besturing generiek van aard en universeel toepasbaar, ongeacht de omvang en het type van het proces. De doelstellingen van een procesbesturingssysteem zijn het uitvoeren van één of beide van de volgende taken.

Behoud het proces op de operationele omstandigheden en instelpunten – Veel processen zijn nodig om te werken onder stationaire omstandigheden of in een toestand waarin het voldoet aan alle eisen zoals kosten, opbrengst, veiligheid en andere kwaliteitsdoelstellingen. In veel praktijksituaties kan een proces niet altijd statisch blijven en treden er storingen op in het proces waardoor het proces onstabiel wordt. In een proces dat niet stabiel is, oscilleren de procesvariabelen gedurende een beperkte tijdspanne vanuit zijn fysieke grenzen. De ongecontroleerde procesvariabelen kunnen eenvoudig worden gecontroleerd door regelinstrumenten en apparatuur toe te voegen die de procesvariabelen binnen hun controlelimieten kunnen regelen, hetzij automatisch, hetzij door tussenkomst van de operator.

Het proces overzetten van de ene operationele toestand naar de andere – In praktijksituaties wordt het soms nodig om de operationele omstandigheden van het proces om verschillende redenen te wijzigen. De redenen voor de overgang van het proces van de ene reeks operationele omstandigheden naar een andere reeks operationele voorwaarden kunnen te wijten zijn aan economie, productspecificaties, operationele beperkingen, milieuregelgeving en gewijzigde productspecificaties, enz.

De ontwikkeling van een regelstrategie voor een technologisch proces bestaat uit het formuleren of identificeren van (i) regeldoel(en), (ii) ingangsvariabelen die ofwel gemanipuleerde variabelen ofwel storingsvariabelen zijn en die continu of met discrete tijdsintervallen kunnen veranderen, (iii) uitgangsvariabelen die ofwel gemeten variabelen of niet-gemeten variabelen kunnen zijn en die ofwel continu ofwel met discrete tijdsintervallen kunnen worden gemeten, (iv) beperkingen die hard of zacht kunnen zijn, (v) bedrijfskenmerken die batchgewijs kunnen zijn, continue, of semi-continue, (vi) veiligheids-, milieu- en economische overwegingen, en (vii) controlestructuur waar de controllers teruggekoppeld of vooruitgekoppeld kunnen worden in de natuur. Het formuleren van het procesbesturingssysteem voor een technologisch proces bestaat uit zeven fasen.

De eerste fase van de ontwikkeling van het controlesysteem is het formuleren van de controledoelstelling(en). Het technologische proces bestaat normaal gesproken uit meerdere deelprocessen. De controles van het technologische proces worden verminderd wanneer de controles van elk subproces afzonderlijk worden beschouwd. Zelfs dan kan elk subproces meerdere, soms tegenstrijdige doelstellingen hebben, dus het ontwikkelen van controledoelstellingen is normaal gesproken een moeilijke kwestie.

De tweede fase vormt de bepaling van de ingangsvariabelen. De invoervariabelen geven het effect van de omgeving op het proces weer. Het verwijst normaal gesproken naar die factoren die het proces beïnvloeden. De ingangsvariabelen kunnen worden geclassificeerd als gemanipuleerde of storingsvariabelen. Een gemanipuleerde input is er een die kan worden aangepast door het besturingssysteem (of procesoperator). Een storingsingang is een variabele die de procesuitgangen beïnvloedt, maar die niet door het besturingssysteem kan worden aangepast. Er bestaan zowel meetbare als onmeetbare storingsingangen. Ingangen kunnen continu of met discrete tijdsintervallen veranderen.

De derde fase vormt de bepaling van de outputvariabelen. Uitgangsvariabelen worden ook wel de controlevariabelen genoemd. Dit zijn de variabelen die procesuitgangen zijn die de omgeving beïnvloeden. Uitgangsvariabelen kunnen worden geclassificeerd als gemeten of niet-gemeten variabelen. Metingen kunnen continu of met discrete tijdsintervallen worden uitgevoerd.

De vierde fase vormt de bepaling van de exploitatiebeperkingen. Elk proces heeft bepaalde operationele beperkingen, die zijn geclassificeerd als hard of zacht. Het voorbeeld van een harde beperking is een minimale of maximale stroomsnelheid waarvoor een klep moet werken tussen de extremen van volledig gesloten of volledig open toestand. Het voorbeeld van een zachte beperking is de productsamenstelling en het is wenselijk om de samenstelling tussen bepaalde limieten te specificeren, maar het is mogelijk om deze specificatie te schenden zonder een gevaar voor de veiligheid of het milieu te vormen.

De vijfde fase vormt de bepaling van de bedrijfskenmerken. Bedrijfskenmerken worden normaal geclassificeerd als batch, continu of semi-continu. Continue processen werken gedurende lange perioden onder relatief constante bedrijfsomstandigheden voordat ze worden 'uitgeschakeld' voor het uitvoeren van bepaalde taken zoals schoonmaken en periodiek preventief onderhoud enz. Batchprocessen zijn dynamisch van aard, dat wil zeggen dat ze normaal gesproken voor een korte periode en de bedrijfsomstandigheden kunnen in die periode nogal variëren. Voorbeeld batchproces is het maken van een warmte in een staaloven. Voor een batchreactor wordt een eerste lading in de reactor gedaan en de procesomstandigheden worden gevarieerd om aan het einde van het batchproces een gewenst product te produceren. Een typisch semi-continu proces kan een initiële lading in de reactor hebben, maar voedingscomponenten kunnen in de loop van de batchrun aan de reactor worden toegevoegd. Het continugietproces is het voorbeeld van een semi-continu proces. Een belangrijke overweging is de dominante tijdschaal van het proces. Bij continue processen is dit vaak gerelateerd aan de verblijftijd van het materiaal in de reactor.

De zesde fase vormt belangrijke overwegingen met betrekking tot veiligheid, milieu en economische kwesties. In zekere zin is economie de ultieme drijvende kracht, aangezien een onveilig of milieugevaarlijk proces uiteindelijk meer kost om te laten werken vanwege wettelijke sancties en inefficiënties. Verder is het belangrijk om de energiekosten te minimaliseren bij het produceren van producten die aan de specificaties voldoen. Door betere procesautomatisering en -controle kunnen processen dichter bij de 'optimale' omstandigheden werken en producten produceren waarbij aan de variabiliteitsspecificaties wordt voldaan.

Het begrip ‘fail-safe’ is altijd belangrijk bij de keuze van instrumentatie. Een regelklep heeft bijvoorbeeld een energiebron nodig om de klepsteel te bewegen en de stroom te veranderen. Meestal is het een pneumatisch signaal (normaal 3 -15 PSI). Als het signaal wegvalt, gaat de klepsteel naar de limiet van 3 PSI. Als de klep 'air-to-open' is, zorgt het verlies van instrumentlucht ervoor dat de klep sluit en dit staat bekend als een 'fail-closed' klep. Als een klep daarentegen lucht is om te sluiten, gaat de klep bij verlies van instrumentlucht naar de volledig open toestand en dit staat bekend als een 'fail-open' klep.

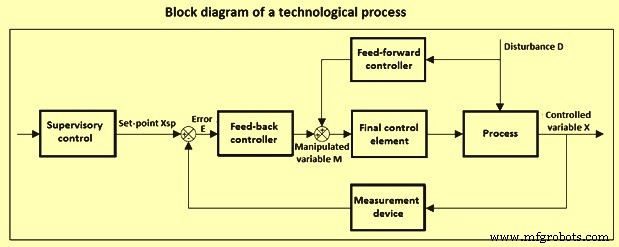

Er zijn twee standaard besturingstypen:(i) feed-forward-besturing en (ii) feedback-besturing. Een feed-forward controller meet de storingsvariabele en stuurt deze waarde naar een controller, die de gemanipuleerde variabele aanpast. Het doel van feedbackregeling is om de regelvariabele dicht bij zijn setpoint te houden. Een feedbackcontrolesysteem meet de uitgangsvariabele, vergelijkt de waarde met de gewenste uitgangswaarde en gebruikt deze informatie om de gemanipuleerde variabele aan te passen. Door zijn ontwerp neemt de feedbackcontroller corrigerende maatregelen om de afwijking te verminderen. Een feedbackcontroller kan pas actie ondernemen nadat de geregelde variabele afwijkt van het gewenste instelpunt en een niet-nulfout genereert. De reactie op verstoring kan echter erg traag zijn, als het proces of de meting erg langzaam verandert. In een dergelijke situatie kan een feed-forward controller de prestaties verbeteren. De feed-forward controller voorspelt het effect dat de storing heeft op de geregelde variabele en neemt regelacties die de invloed van de storingen tegengaan.

Het bepalen van de feedback-controlestructuur voor een proces bestaat uit het beslissen welke gemanipuleerde variabele moet worden aangepast om welke gemeten variabele te regelen. De gewenste waarde van de gemeten procesoutput wordt het setpoint genoemd. Er zijn twee redenen waarom de geregelde variabele afwijkt van zijn setpoint. Het instelpunt wordt opzettelijk gewijzigd om betere prestaties te bereiken of de storing drijft de werking weg van het gewenste instelpunt. Een controller die is ontworpen om de storing te onderdrukken, wordt regelaars genoemd, terwijl de controller die is ontworpen om veranderingen in het instelpunt te volgen, servomechanisme wordt genoemd. Gewoonlijk komen instelpuntwijzigingen voor de continue processen niet vaak voor, meestal alleen als de toezichthoudende controller een gunstiger werkpunt berekent, en daarom is een regelaar de meest gebruikte vorm van feedbackcontroller. Regelaar voor servoproblemen is daarentegen gebruikelijk in batchprocessen, waar frequente wijzigingen in de setpoints optreden.

Een bijzonder belangrijk concept dat wordt gebruikt bij het ontwerpen van besturingssystemen is de 'proceswinst'. De ‘proceswinst’ is de gevoeligheid van een procesoutput voor een verandering in de procesinput. Als een toename van een procesinput leidt tot een toename van de procesoutput, staat dit bekend als een positieve winst. Als daarentegen een toename van de procesinput leidt tot een afname van de procesoutput, staat dit bekend als een negatieve winst. De omvang van de 'proceswinst' is ook belangrijk.

Nadat de besturingsstructuur is bepaald, is het belangrijk om te beslissen over het besturingsalgoritme. Het regelalgoritme gebruikt gemeten waarden van uitvoervariabelen (samen met gewenste uitvoerwaarden) om de gemanipuleerde invoervariabele te wijzigen. Een regelalgoritme heeft een aantal regelparameters die moeten worden aangepast om acceptabele prestaties te verkrijgen. Vaak wordt de aanpassing gedaan op een simulatiemodel voordat de regelstrategie op het daadwerkelijke proces wordt geïmplementeerd. Bij de modelmatige besturing hebben de regelaars een model van het proces ‘ingebouwd’.

Het blokschema van een technologisch proces met een enkele gemanipuleerde variabele en een enkele gecontroleerde variabele (Fig 2) omvat feed-forward, feedback en toezichtcontrole. Het belangrijkste doel van de feedbackcontroller is om de gecontroleerde variabele X die wordt gemeten door een instrument zo dicht mogelijk bij het gewenste instelpunt Xsp te houden. De gecontroleerde variabele kan elke parameter van het technologische proces zijn. Het instelpunt wordt normaal gesproken bepaald door een toezichthoudend besturingssysteem dat gebruik maakt van real-time numerieke optimalisatietechniek. Er zijn verschillende soorten definitieve bedieningselementen. De storingsvariabele D, ook wel de belastingsvariabele genoemd, kan ervoor zorgen dat de geregelde variabele afwijkt van zijn instelpunt, waardoor regelactie nodig is om hem terug te brengen naar het gewenste werkpunt. Zowel terugkoppeling als terugkoppeling kunnen het effect van verstoring verminderen, waarbij elke methode zijn eigen voor- en nadelen heeft. Verstoring kan het gevolg zijn van verschillende bronnen, waaronder externe omgevingsvariabelen. Een storingsvariabele kan in ieder geval niet worden beïnvloed door de procescontroller. De fout of afwijking E tussen de gecontroleerde variabele X en zijn instelpunt Xsp is de invoer naar de feedbackcontroller, die de gemanipuleerde variabele M verandert om de fout te verminderen. In een typisch technologisch proces kan er een groot aantal van dergelijke regelkringen zijn.

Fig 2 Blokschema voor besturing van een technologisch proces

Hard- en software bedienen

Procesbeheersing zoals toegepast in de procesindustrie heeft aanzienlijke veranderingen ondergaan sinds het voor het eerst werd geïntroduceerd in de jaren 1940. In het begin van de jaren zestig verving elektrische analoge besturingshardware veel van de pneumatische analoge besturingshardware. In veel processen zijn bepaalde bedieningselementen, d.w.z. regelklepactuators, echter zelfs vandaag de dag pneumatisch gebleven. Elektro-analoge regelaars uit de jaren 60 waren regelaars met één lus, waarbij elke ingang eerst van het meetpunt in het proces naar de controlekamer werd gebracht waar de meeste regelaars zich bevonden. De output van de controller werd vervolgens vanuit de controlekamer naar het laatste bedieningselement gestuurd. De operatorinterface bestond uit een bedieningspaneel met een combinatie van frontplaten en kaartrecorders voor single-loop controllers en indicatoren. Regelstrategieën hadden voornamelijk betrekking op feedbackregeling, meestal met een proportioneel-integraal (PI) -controller. Tijdens de late jaren 1950 en vroege jaren 1960 werden procesbesturingscomputers geïntroduceerd om directe digitale besturing (DDC) en toezichthoudende procesbesturing uit te voeren. In het geval van het gebruik van DDC, hadden de DDC-lussen vaak bijna 100 % analoge besturingsback-up, wat het systeem kostbaar maakte.

Andere vroege systemen gebruikten voornamelijk procesbesturingscomputers voor procesbesturing. De regelgevende controle werd verzorgd door analoge controllers, die geen back-up nodig hadden, maar de aandacht van de operator was verdeeld tussen het bedieningspaneel en de computerschermen. De terminaldisplays boden de operatorinterface wanneer toezichthoudende besturing werd gebruikt, maar de bedieningspanelen bevonden zich nog steeds in de controlekamer voor de tijden dat de analoge back-up nodig was. Binnen deze omgeving werd steeds meer gebruik gemaakt van geavanceerde regeltechnieken zoals feed-forward control, multivariabele ontkoppelingsregeling en cascaderegeling. De functionaliteiten van deze vroege besturingssystemen waren ontworpen rond de mogelijkheden van de computers in plaats van de proceskenmerken. Deze beperkingen, in combinatie met een ontoereikende opleiding van de operator en een onvriendelijke gebruikersinterface, leidden tot ontwerpen die moeilijk te bedienen, onderhouden en uit te breiden waren. Bovendien hadden veel verschillende systemen aangepaste specificaties, waardoor ze extreem duur waren. De introductie van digitale systeemtoepassingen in de procesindustrie vond plaats rond 1970, toen goedkope microprocessors op de markt kwamen.

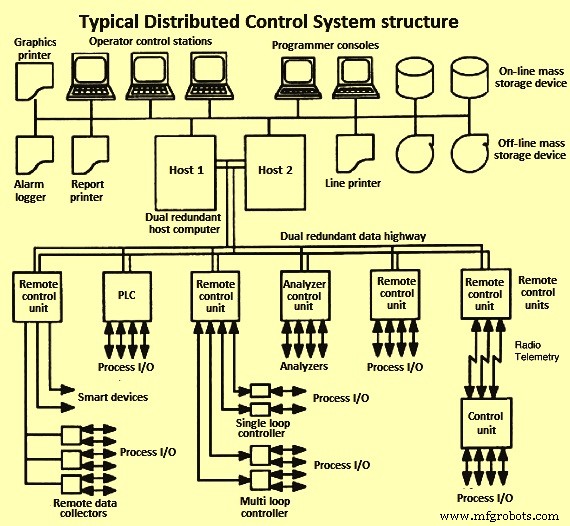

Gedistribueerd besturingssysteem (DCS) – Een DCS bestaat uit veel elementen, zoals weergegeven in figuur 3. Hostcomputers voeren rekenintensieve taken uit, zoals optimalisatie en geavanceerde besturingsstrategieën. Datasnelwegen, bestaande uit een digitale transmissieverbinding, verbinden alle componenten in het systeem. Redundante datasnelwegen verminderen het mogelijke verlies van data. Bedieningsstations bieden videoconsoles voor de communicatie van de operator met het systeem, om processen te bewaken en te controleren. Veel controlestations bevatten printers voor alarmregistratie, het afdrukken van rapporten of het afdrukken van procesafbeeldingen. Afstandsbedieningen implementeren basisbesturingsfuncties zoals PID-algoritmen en bieden soms data-acquisitiemogelijkheden. Programmeerconsoles ontwikkelen applicatieprogramma's voor het gedistribueerde besturingssysteem. Massaopslagapparaten slaan de procesgegevens op voor controledoeleinden en voor zakelijke beslissingen. Opslagapparaten kunnen de vorm hebben van harde schijven of databases. Communicatie en interacties tussen controllers, inputs en outputs worden gerealiseerd door software, niet door bekabeling. DCZ's hebben daarom een revolutie teweeggebracht in vele aspecten van procescontrole, van het uiterlijk van de controlekamer tot het wijdverbreide gebruik van geavanceerde controlestrategieën.

Fig 3 Typische structuur van het DCS-systeem

Programmeerbare logische controller (PLC) – Aanvankelijk waren PLC-controllers toegewijde, stand-alone, op microprocessors gebaseerde apparaten die eenvoudige binaire logica uitvoerden voor sequencing en vergrendelingen. PLC's hebben het gemak waarmee modificaties en wijzigingen in dergelijke logica kunnen worden doorgevoerd aanzienlijk verbeterd. PLC's zijn steeds krachtiger geworden op het gebied van rekenmogelijkheden. Batchprocesbesturing wordt gedomineerd door besturingen van het logische type, en PLC's zijn een voorkeursalternatief voor een DCS. Vanwege de beschikbaarheid van relatief soepele geïntegreerde interfaces tussen DCS's en PLC's, is de huidige praktijk over het algemeen om een geïntegreerde combinatie van een DCS en PLC's te gebruiken. De meeste PLC's kunnen ook sequentiële logica aan en zijn uitgerust met interne timingmogelijkheden om een actie met een voorgeschreven hoeveelheid tijd te vertragen, om een actie voor een voorgeschreven tijd uit te voeren, enzovoort.

Veiligheids- en afsluitsysteem – Procesbeheersing speelt een belangrijke rol bij de veiligheidsoverwegingen van het proces. Wanneer geautomatiseerde procedures handmatige procedures vervangen voor routinematige handelingen, wordt de kans kleiner dat menselijke fouten leiden tot gevaarlijke situaties. Ook wordt het bewustzijn van de operator van de huidige toestand van de installatie vergroot. Voor de gevaarlijke e-processen moet een beveiligingssysteem worden voorzien. Eén manier is om logica te verschaffen met het specifieke doel om het proces naar een toestand te brengen waarin deze toestand niet kan bestaan, een veiligheidsvergrendelingssysteem genoemd. Omdat het procesbesturingssysteem en het veiligheidsvergrendelingssysteem verschillende doelen dienen, moeten ze fysiek worden gescheiden. Het vermindert het risico van onbedoelde wijziging van het veiligheidssysteem. Er zijn speciale, zeer betrouwbare systemen ontwikkeld voor veiligheidsuitschakelingen, bijvoorbeeld driedubbele modulaire redundante systemen. Hierdoor kan het systeem een interne storing hebben en toch zijn basisfunctie uitvoeren. In wezen bestaat een drievoudig modulair redundant systeem uit drie identieke subsystemen die actief identieke functies tegelijkertijd uitvoeren.

Alarmen – Het doel van een alarm is om de procesoperator te waarschuwen voor een procesconditie die onmiddellijke aandacht vereist. Er wordt een alarm geactiveerd wanneer de abnormale toestand wordt gedetecteerd en de waarschuwing wordt afgegeven. Het alarm keert terug naar normaal wanneer de abnormale toestand niet meer bestaat. Alarmen kunnen worden gedefinieerd op gemeten variabelen, berekende variabelen en controlleruitgangen. Er bestaan verschillende soorten alarmen.

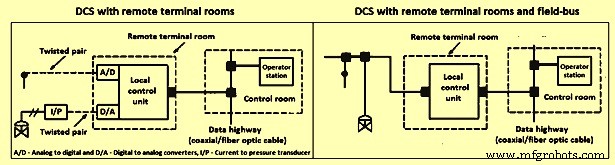

Slimme zenders, kleppen en veldbus – Er is een duidelijk gedefinieerde trend in procesbesturingstechnologie naar meer gebruik van digitale technologie. Digitale communicatie vindt plaats via een veldbus, d.w.z. een coaxiale of glasvezelkabel, waarop intelligente apparaten rechtstreeks zijn aangesloten en als een digitaal signaal van en naar de controlekamer of externe apparatuurkamers worden verzonden. De veldbusbenadering vermindert de behoefte aan getwiste paren en bijbehorende bedrading (Fig 4).

Fig 4 DCS met externe kamerterminals en veldbus

Verschillende veldnetwerkprotocollen bieden de mogelijkheid om digitale informatie en instructies over te dragen tussen veldapparatuur, instrumenten en besturingssystemen. De veldbussoftware bemiddelt de informatiestroom tussen de componenten. Via de digitale communicatielijn kunnen meerdere digitale apparaten worden aangesloten en met elkaar worden gecommuniceerd, waardoor de bedrading aanzienlijk wordt verminderd.

Procesbesturingssoftware – De meest gebruikte gebruiksvriendelijke benadering zijn de formulieren invullen of tafelgestuurde procesbesturingstalen (PCL). Populaire PCL's zijn onder meer functieblokdiagrammen, ladderlogica en programmeerbare logica. De kern van deze talen is een aantal basisfunctieblokken of softwaremodules, zoals analoog in, digitaal in, analoog uit, digitaal uit en PID enz. Over het algemeen bevat elke module een of meer ingangen en een uitgang. De programmering omvat het pendelen van uitgangen van blokken naar ingangen van andere blokken via de grafische gebruikersinterface. Gebruikers moeten sjablonen invullen om de bronnen van invoerwaarden, de bestemmingen van uitvoerwaarden en de parameters voor formulieren/tabellen die voor de modules zijn voorbereid, aan te geven. De bron- en bestemmingsblanco's kunnen waar nodig proces-I/O-kanalen (invoer/uitvoer) en tagnamen specificeren. Om modules aan te sluiten, vereisen sommige systemen het invullen van de tagnamen van modules die gegevens verzenden of ontvangen. Door de gebruiker gespecificeerde velden omvatten speciale functies, selectors (minimum of maximum), comparatoren (kleiner dan of gelijk aan) en timers (activeringsvertragingen). Bij de meeste DCS's kunnen functieblokken worden gemaakt.

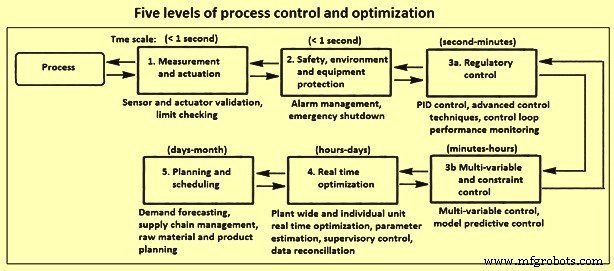

Hiërarchie voor faciliteitscontrole – De vijf niveaus in het technologische proces waar verschillende optimalisatie-, controle-, monitoring- en data-acquisitieactiviteiten worden gebruikt, worden getoond in figuur 5. De relatieve positie van elk blok in de figuur is bedoeld als conceptueel, omdat er overlap kan zijn in de functies uitgevoerd. De relatieve tijdschalen waarop elk niveau actief is, worden ook weergegeven. Elk van de vijf conceptuele besturingsniveaus heeft zijn eigen eisen en behoeften op het gebied van hardware, software, technieken en maatwerk. Omdat informatie omhoog stroomt in de hiërarchie en controlebeslissingen naar beneden, vindt effectieve controle op een bepaald niveau alleen plaats als alle niveaus onder het zorgniveau goed werken. Het hoogste niveau (planning en planning) stelt productiedoelen op om te voldoen aan leverings- en logistieke beperkingen en houdt zich bezig met in de tijd variërende beslissingen over capaciteit en mankracht. Dit wordt enterprise resource planning (ERP) genoemd.

Fig 5 Vijf niveaus van procescontrole en -optimalisatie

Over het algemeen zijn de verschillende niveaus van controletoepassingen gericht op een of meer van de volgende doelstellingen, namelijk (i) het bepalen en handhaven van het proces op een praktisch optimaal werkpunt, (ii) het handhaven van een veilige werking voor de bescherming van personeel en apparatuur, (iii) ) het minimaliseren van de behoefte aan aandacht en interventie van de operator, en (iv) het minimaliseren van het aantal, de omvang en de verspreiding van verstoringen en storingen.

Instrumentatie – Het bestaat uit de componenten van een controlepoep. Instrumentatie, die de directe interface vormt tussen het proces en de controlehiërarchie, dient als de fundamentele bron van informatie over de processtatus en het ultieme middel waarmee corrigerende maatregelen aan het proces worden doorgegeven. De functie van het procesmeetapparaat is om de waarde, of veranderingen in waarde, van procesvariabelen waar te nemen. Het eigenlijke sensorapparaat kan een fysieke beweging, een druksignaal en een millivoltsignaal enz. genereren. Een transducer zet het meetsignaal om van de ene fysieke of chemische grootheid naar de andere, bijvoorbeeld druk naar milli-ampère. Het getransduceerde signaal wordt vervolgens via de transmissielijn naar de controlekamer verzonden. De zender is dus een signaalgenerator en een lijnaansturing. De moderne besturingsapparatuur vereist een digitaal signaal voor displays en besturingsalgoritmen, dus de analoog-naar-digitaalomzetter (ADC) zet het analoge signaal van de zender om naar een digitaal formaat.

De meest gemeten procesvariabelen zijn temperaturen, stromen, drukken, niveaus en samenstelling. Indien van toepassing worden ook andere fysische eigenschappen gemeten. De selectie van de juiste instrumentatie voor een bepaalde toepassing is afhankelijk van factoren zoals het type en de aard van de betrokken vloeistof of vaste stof, relevante procesomstandigheden, bereikbaarheid, nauwkeurigheid en herhaalbaarheid vereist, responstijd, geïnstalleerde kosten en onderhoudbaarheid en betrouwbaarheid.

Signaaloverdracht en conditionering – Een grote verscheidenheid aan fenomenen wordt gebruikt om de procesvariabelen te meten die nodig zijn om de toestand van een proces te karakteriseren. Because most processes are operated from a control room, these values are to be available there. Hence, the measurements are usually transduced to an electronic form, most often 4-20 mA, and then transmitted to a remote terminal unit and then to the control room. It is especially important that proper care is taken so that these measurement signals are not corrupted owing to ground currents, interference from other electrical equipment and distribution, and other sources of noise.

Final control elements – Good control at any hierarchial level needs good performance by the final control elements in the next lower level. At the higher control levels, the final control element can be a control application at the next lower control level. However, the control command ultimately affects the process through the final control elements at the regulatory control level, e.g., control valves, pumps, dampers, louvers, and feeders etc.

Process dynamics and mathematical models – A thorough understanding of the time-dependent behaviour of the technological processes is required in order to instrument and control the process. This in turn requires an appreciation of how mathematical tools can be employed in analysis and design of process control systems. There are several mathematical principles which are utilized for the automatic control. These are (i) physical models and empirical models, (ii) simulation of dynamic models, (iii) Laplace transforms, transfer functions, and block diagrams, and (iv) fitting dynamic models to experimental data etc.

Feed -back control systems – Measurements of the controlled variable are available in many process control problems. Specifically, this is the case when temperatures, pressure, or flows are to be controlled. In these situations the controlled variable can be directly measured and the manipulated variable is adjusted via a final control element. A feedback controller takes action when the controlled variable deviates from its set-point, as detected by the non-zero value of the error signal. The various types of feed-back controls are (i) on/off control, (ii) proportional control, (iii) proportional plus integral (PI) control, (iv) proportional plus integral plus derivative (PID) control, and (v) digital PID.

The simplest controller can only show two settings and is called an on/off controller. The output of this controller is either at its maximum or its minimum value, depending on the sign of the error. While this type of controller is simple, it is seldom used. The proportional controller offers more flexibility than the on/off controller because the manipulated variable is related not just to the sign of the error but also to its magnitude. The input-output behaviour of an actual proportional controller has upper and lower bounds i.e. the output saturates when the control limits are reached. Standard limits on the controller output are 3-15 PSI for pneumatic controllers, 4-20mA for electric controllers, and 0-10 VDC for digital controllers.

Integrating action needs to be included in the control loop, if an offset-free response in the presence of constant load disturbances or for set point changes is needed. If the process does not show integrating behaviour itself then it is possible to implement a proportional plus-integral controller to achieve the desired performance. There are both and disadvantages associated with integral action in a controller. One disadvantage of a PI controller is that the integral action can cause it to react more sluggishly than a proportional controller. If it is important to achieve a faster response which is to be offset-free then this can be accomplished by including both derivative and integral action in the controller. In order to anticipate the future behaviour of the error signal, a PID controller computes the rate of change of the error, thus the directional trend of the error signal influences the controller output. While many controllers have traditionally been analog PI/PID controllers, the trend towards digital control systems has also had an influence on controller implementation. In many modern process plants the analog PI/PID controllers have been replaced by the digital counterparts.

Open-loop and closed-loop dynamics – Open-loop dynamics refers to the behaviour of a process if no controller is acting on it. Similarly, if the controller is turned off by setting the proportional constant to zero, the control system shows open-loop behaviour and the system’s dynamics are solely determined by the process. Hence, it is not possible to reach a new set-point for a process in open-loop unless the input is changed manually. It is also not possible to reject disturbances when the process is operated without a controller.

The purpose of using closed-loop control is to achieve a desired performance for the system. This can result in the system being stabilized, in a faster system response to the set-point changes, or in the ability to reject disturbances. The choice of the controller type as well as the values of the controller tuning parameters influences the closed-loop behaviour. For a controlled process one needs to find controller settings which result in a fast system response with little or no offset. At the same time, the system is to be robust to the changes in process characteristics. Finding the appropriate settings is called ‘tuning’ the controller.

Controller tuning and stability – Finding of the optimum tuning parameters for a controller is an important task. Unsuitable parameters can result in not achieving the desired closed-loop performance (e.g. slowly decaying oscillations, or a slow acting process). It is also possible that a closed-loop process with a badly tuned controller can result in performance which is worse than for the open-loop case or that the process can even become unstable.

Mathematical software for process control – A variety of different software packages is available which support the controller design, controller testing, and implementation process.

Advanced control techniques

While the single-loop PI/PID feedback controller is satisfactory for many process applications, there are cases for which advanced control techniques can result in a significant improvement in closed-loop performance. These processes often show one or more of such phenomena as (i) slow dynamics, (ii) time delays, (iii) frequent disturbances, (iv) multi-variable interaction. A large number of advanced control strategies are being used. Some important ones are briefly discussed below.

Feed- forward control – One of the disadvantages of conventional feed-back control with large time lags or delays is that disturbances are not recognized until after the controlled variable deviates from its set point. However, if it is possible to measure the load disturbance directly then feed-forward control can be applied in order to minimize the effect which this load disturbance has on the controlled variable. In addition to being able to measure the load disturbance, it is also needed to determine a mathematical correlation for the effect which the load disturbance has on the controlled variable in order to apply a feed-forward controller. The reason for this is that the feed-forward controller inverts this model in order to cancel the effect that the disturbance has. A feed-forward controller can be designed either based on the steady-state or dynamic behavior of the process.

Cascade control – Another possibility of controlling processes with multiple or slow-acting disturbances, is to implement cascade control. The main idea behind cascade control is that more than just one controller is used to reject disturbances. Instead a secondary controller is added to take action before the slow-acting disturbance has an effect on the primary controlled variable. In order to achieve this, the secondary controller also requires a secondary measurement point which needs to be located so that it recognizes the upset condition before the primary controlled variable is affected. Cascade control strategies are among the most popular process control strategies.

Selective and override control – Some processes have more controlled variables than manipulated variables. Such a situation does not allow an exact pairing of controlled and manipulated variables. A common solution is to use a device called a selector which chooses the appropriate process variable from among a number of valid measurements. The purpose of the selector is to improve control system performance as well as to protect equipment from unsafe operating conditions by choosing appropriate controlled variables for a specific process operating condition. Selectors can be based on multiple measurement points, multiple final control elements, or multiple controllers.

Adaptive control and auto-tuning – Operating conditions of a process can frequently change during plant operations. This does lead to the process behaving differently from the model which has been used for the controller design. Hence, the controller does not have accurate knowledge of the process at the current operating point and hence cannot be able to provide adequate disturbance rejection or set-point tracking. One possibility to circumvent this is to use an adaptive control system which automatically adjusts the controller parameters to compensate for changing process conditions. Auto-tuning is a related method where the closed-loop system is periodically tested, and the test characteristics automatically determine new controller settings.

Fuzzy logic control – For many processes, it is very time consuming to determine accurate process models. However, at the same time, it can be intuitive to get a rough estimate of how the manipulated variable is to react to a process condition. For such a case, fuzzy logic controllers can offer an advantage over conventional PID controllers. The reason for this is that fuzzy controllers do not need an exact mathematical description of a process. Instead, they classify the controller inputs and output as belonging to one of several groups (i.e. low, normal, and high). Fuzzy rules are then used to compute the output category from the given inputs. These rules either have to be provided by the control engineer or they have to be identified from plant operations by auto-tuning. It is also possible to combine fuzzy logic controllers with neural networks in order to form neuro-fuzzy controllers. This type of controller can offer significant advantages over conventional PID when applied to non-linear systems whose characteristics change over time.

Statistical process control (SPC) – SPC, also called statistical quality control (SQC), has found widespread application in recent years due to the growing focus on increased productivity. Another reason for its increasing use is that feed-back control cannot be applied to many processes due to a lack of on-line measurements. However, it is important to know if these processes are operating satisfactorily. While SPC is unable to take corrective action while the process is moving away from the desired target, it can serve as an indicator that product quality might not be satisfactory and that corrective action are to be taken for further plant operations.

For a process which is operating satisfactorily, the variation of product quality falls within acceptable limits. These limits normally correspond to the minimum and maximum values of a specified property. Normal operating data can be used to compute the mean deviation and the standard deviation s of a given process variable from a series of observations. The standard deviation is a measure for how the values of the variable spread around the mean. A large value indicates that wide variations in the variable. Assuming the process variable follows a normal probability distribution, then 99.7 % of all observations is to lie within an upper limit and a lower limit. This can be used to determine the quality of the control. If all data from a process lie within the limits, then it can be concluded that nothing unusual has happened during the recorded time period, the process environment is relatively unchanged, and the product quality lies within specifications. On the other hand, if repeated violations of the limits occur, then the conclusion can be drawn that the process is out of control and that the process environment has changed. Once this has been determined, the process operator can take action in order to adjust operating conditions to counteract undesired changes which have occurred in the process conditions.

Multi-variable control – Many technological processes contain several manipulated as well as controlled variables. These processes are called multi-variable control systems. It is possible to analyze the interactions among the control loops with techniques like the relative gain array. If it turns out that there are only small interactions between the loops then it is possible to pair the inputs and outputs in a favourable way and use single loop controllers which can be tuned independently from one another. However, if strong interactions exist, then the controllers need to be detuned in order to reduce oscillations.

Model predictive control (MPC) – MPC is a model-based control technique. It is the most popular technique for handling multi-variable control problems with multiple inputs and multiple outputs (MIMO) and can also accommodate inequality constraints on the inputs or outputs such as upper and lower limits. All of these problems are addressed by MPC by solving an optimization problem and therefore no complicated override control strategy is needed. A variety of different types of models can be used for the prediction. Choosing an appropriate model type is dependent upon the application to be controlled. The model can be based upon first-principles or it can be an empirical model. Also, the supplied model can be either linear or nonlinear, as long as the model predictive control software supports this type of model.

Real-time optimization – Operating objectives for process facilities are set by economics, product orders, availability of raw materials and utilities, etc. At different points in time it can be advantageous or necessary to operate a process in different ways to meet a particular operating objective. A technological process, however, is a dynamic, integrated environment where external and internal conditions can cause the optimal operating point for each operating objective to vary from time to time. These operating points can be computed by real-time process optimization (RTO), where the optimization can be performed on several levels, ranging from optimization within model predictive controllers, to supervisory controllers which determine the targets for optimum operation of the process, to optimization of production cycles. The plant-wide problems which can be solved by optimization techniques on a daily or hourly basis can be large containing thousands or even tens of thousands of variables.

Batch and sequence control

In batch processes, the product is made in discrete batches by sequentially performing a number of processing steps in a defined order on the raw materials and intermediate products. Large production runs are achieved by repeating the process. The term recipe has a range of definitions in batch processing, but in general a recipe is a procedure with the set of data, operations, and control steps to manufacture a particular grade of product. A formula is the list of recipe parameters, which includes the raw materials, processing parameters, and product outputs. A recipe procedure has operations for both normal and abnormal conditions. Each operation contains resource requests for certain ingredients (and their amounts). The operations in the recipe can adjust set-points and turn equipment on and off. The complete production run for a specific recipe is called a campaign (multiple batches). A production run consists of a specified number of batches using the same raw materials and making the same product to satisfy customer demand. The accumulated batches are called a lot.

In multi-grade batch processing, the instructions remain the same from batch to batch, but the formula can be changed to yield modest variations in the product. In flexible batch processing, both the formula (recipe parameters) and the processing instructions can change from batch to batch. The recipe for each product must specify both the raw materials required and how conditions within the reactor are to be sequenced in order to make the desired product.

Batch process control hierarchy – Functional control activities for batch process control can be summarized in four categories namely (i) batch sequencing and logic control, (ii) control during the batch, (iii) run-to- run control, and (iv) batch production management.

In batch sequencing and logic control, sequencing of control steps follow the recipe involve. For example:mixing of ingredients, heating, waiting for a reaction to complete, cooling, or discharging the resulting product. Transfer of materials to and from batch reactors includes metering of materials as they are charged (as specified by each recipe), as well as transfer of materials at the completion of the process operation. In addition to discrete logic for the control steps, logic is needed for safety interlocks to protect personnel, equipment, and the environment from unsafe conditions. Process interlocks ensure that process operations can only occur in the correct time sequence for a prescribed period of time. Detection of when the batch operations are to be terminated (end point) can be performed by inferential measurements of product quality, if direct measurement is not feasible.

Run-to-run control (also called batch-to-batch) is a supervisory function based on off-line product quality measurements at the end of a run. Operating conditions and profiles for the batch are adjusted between runs to improve the product quality using tools such as optimization. Batch production management entails advising the plant operator of process status and how to interact with the recipes and the sequential, regulatory, and discrete controls. Complete information (recipes) is maintained for manufacturing each product grade, including the names and amounts of ingredients, process variable set points, ramp rates, processing times, and sampling procedures. Other database information includes batches produced on a shift, daily, or weekly basis, as well as material and energy balances. Scheduling of process units is based on availability of raw materials and equipment and customer demand.

Sequential function charts – Compared to a continuous process, batch process control requires a greater percentage of discrete logic and sequential control than regulatory control loops. Batch control applications is to control the timing and sequencing of the process steps based on discrete input and outputs as well as analog outputs. The complexity of the interactive logic within and between the various control levels, the required interactions with operators and the need for ongoing application modification and maintenance are reasons why organization, functional design, and clear documentation are so important to the successful use of batch control applications. In order to describe what is to be done, structural models are normally used to represent the required batch processing actions, the batch equipment, and the combination of components. Various formats have been proposed for describing the batch control applications, e.g., how the batch processing steps are carried out with the batch equipment and instrumentation, interfaces between the various levels of control, interfaces between the batch control and the operator actions and responses, and interactions and coordination with the safety interlocks. The formats proposed include flow charts, state charts, decision tables, structured pseudo-code, state transition diagrams, petri nets, and sequential function charts. A sequential function chart (SFC) describes graphically the sequential behaviour of a control program.

Productieproces

- Birth Control Pil

- Airbus introduceert de fabriek van de toekomst

- Foutmodi van apparatuurbetrouwbaarheidsprocessen

- Automatische treinbesturing

- Productieproces CNC-router

- Automatisering, controle en modellering van de basisproductie van zuurstofstaal

- Automatiseringsbesturing en modellering van elektrische boogovens

- Hoogovenprocesautomatisering, meet- en controlesysteem

- Hoe bedrijfsprocesbeheer te implementeren?

- 8 stappen om uw procesbesturingssysteem te debuggen

- PLC versus DCS