Injectie van verpulverde kolen in hoogovens begrijpen

Injectie van poederkool in hoogovens begrijpen

Poederkoolinjectie (PCI) is een gevestigde technologie voor de productie van ruwijzer (HM) in een hoogoven (BF). Het wordt beoefend in de meeste BF's en alle nieuwe BF's zijn normaal gesproken gebouwd met PCI-mogelijkheden. De samenstelling en eigenschappen van de voor injectie gebruikte steenkool kunnen de werking, stabiliteit en productiviteit van het BF, de kwaliteit van het HM en de samenstelling van het BF-gas beïnvloeden. De kolen die worden gebruikt voor de PCI worden beschreven in het artikel onder link 'http://www.ispatguru.com/coal-for-pulverized-coal-injection-in-blast-furnace/'.

De kritische aspecten van PCI-systemen zijn onder meer de voorbereiding van steenkool, de opslag en distributie ervan om een uniforme toevoer van steenkool naar elke blaaspijp te garanderen zonder schommelingen in de leveringssnelheid van steenkool en de verbranding ervan door middel van lansontwerp en zuurstof (O2) injectie.

Kolenvoorbereiding

De verpulvering van steenkool wordt uitgevoerd in een enkele of meerdere maalmolens (vergruizers), afhankelijk van de vereisten. Het malen en distribueren van de kolen naar de injectielansen vormen een belangrijke bedrijfskost. Steenkool die wordt teruggewonnen uit steenkoolopslag wordt gescreend op het verwijderen van het vreemde materiaal en eventuele grote brok steenkool wordt verpletterd. De steenkool wordt vervolgens naar de molen gevoerd waar het wordt verpulverd en gedroogd. Kolen van de gewenste grootte worden door de hete gasstroom uit de molen getransporteerd, opgevangen in een zakkenfilter en naar de opslagbakken getransporteerd. Het malen en transport worden uitgevoerd onder een inerte atmosfeer om het risico op ontbranding van de droge kooldeeltjes te minimaliseren. De resulterende deeltjesgrootteverdeling van de poederkool beïnvloedt de hanteerbaarheid in pneumatische transportapparatuur en, bij hoge injectiesnelheden, de brandbaarheid.

Vergruizers vermalen steenkool tot een van de twee fracties, namelijk (i) verpulverde steenkool, waarbij ongeveer 70 tot 80 % van de steenkool minder dan 75 micron (micrometer) is en de rest minder dan 2 mm, en (ii) korrelige steenkool die een bovenmaat van 2 mm tot 3 mm met een limiet van 2% steenkool boven 2 mm en 20% tot 30% onder 75 micron. Systemen die deze kolen injecteren, worden granulaire koleninjectie (GCI) genoemd. De grovere maling heeft als voordeel dat de maal- en droogkosten lager zijn en de gemalen steenkool gemakkelijker te hanteren is. De fijnere maling heeft een hogere burn-out in de loopbaan. PCI is een populairdere technologie dan de GCI.

De steenkoolfijnheid kan in de vergruizer worden gevarieerd door een aantal maatregelen, waaronder het variëren van de steenkooltoevoersnelheid, de classificatie-instellingen of de luchtstroomsnelheid. Hoewel molens kunnen worden afgestemd op een bepaalde steenkool om de vereiste grootte te produceren, is dit niet praktisch in het geval van een steenkoolmengsel waar een groot aantal kolen wordt gebruikt. In dat geval kan het zijn dat sommige koolbestanddelen niet de vereiste fijnheid bereiken.

Een van de functies van de vergruizer is om zoveel mogelijk vocht uit de kolen te verwijderen. Drogen is noodzakelijk omdat vocht de problemen van vrije stroming veroorzaakt, zowel in het pneumatische transportsysteem als in de opslagbakken. Ook moet vocht worden geminimaliseerd omdat er extra energie nodig is voor de verwijdering ervan in de BF en de injectie van vocht de reductiemiddelsnelheid verhoogt. Bovendien verbruiken kolen met een hoger vochtgehalte meer stroom in vergruizers tijdens het malen en verlagen ze de doorvoer.

Verdamping van het oppervlaktevocht van de steenkool voorkomt agglomeratieproblemen in de vergruizer, aangezien steenkool met een hoog vocht- en kleigehalte het meest vatbaar is voor kleven. Daarom is het normaal gesproken nodig om het totale vochtgehalte van de steenkool te verlagen tot rond het evenwichtsvochtgehalte om hanteringsproblemen in de molen en opslagbakken te verminderen. Het vochtgehalte van de steenkool die de molen verlaat, moet tweederde zijn van het evenwichtsvochtgehalte. Evenwichtsvocht van de steenkool varieert met zijn rang, macerale samenstelling en asgehalte.

Het is belangrijk om ervoor te zorgen dat de steenkool tot de gewenste fijnheid wordt gemalen met minimale slijtage van de verpulveringsonderdelen en met een minimaal stroomverbruik om de bedrijfskosten te verlagen. Slijtage is van invloed op het stilleggen en onderhouden van de vergruizers. Steenkooleigenschappen die de slijtage beïnvloeden, zijn onder meer het asgehalte en de samenstelling, de deeltjesgrootteverdeling, het vochtgehalte en het stortgewicht. Een hoger vochtgehalte van de steenkool versnelt de slijtage door de gecombineerde effecten van slijtage en corrosie. De schurende (harde) mineralen in steenkoolas zijn silica (SiO2) en pyriet (FeS2). Naast slijtage van de maalelementen kunnen de schurende mineralen ook de leidingen en kanalen aantasten. De meest gebruikte test voor het evalueren van de slijtvastheid van steenkool is de 'Abrasion Index' (AI). Normaal gesproken wordt verwacht dat kolen met een hoge AI hogere slijtage veroorzaken.

Vermindering van het stroomverbruik van de molen verlaagt de bedrijfskosten. Het stroomverbruik en de capaciteit (doorvoer) van de molen is afhankelijk van het ontwerp, de maalinstellingen, de vereiste fijnheid en de eigenschappen van de steenkool. Hoe groter de reductie van de benodigde kolen, des te groter is het benodigde stroomverbruik. Een hogere steenkoolfijnheid vereist een grotere maalcapaciteit, wat ook nodig kan zijn bij het malen van moeilijke kolen.

De belangrijkste eigenschap van steenkool die de grootste invloed heeft op het stroomverbruik en de capaciteit van de molen, is de hardheid, bepaald door de 'Hardgrove-slijpindex' (HGI). Gewoonlijk geldt:hoe hoger de HGI, hoe gemakkelijker het is om de steenkool te malen, met als gevolg een lager energieverbruik en een hogere doorvoer. Als de ontwerpcapaciteit van de vergruizer de PCI-snelheid beperkt, is het mogelijk om de injectiesnelheden te verhogen door over te schakelen naar een zachtere steenkool. Verhoging van het percentage lage vluchtige stoffen (VM), hoge calorische waarde (CV) zachte steenkool in de hoge VM, steenkoolmengsel helpt bij het vergroten van de vergruizercapaciteit, evenals het verlagen van de ontploffingsdruk in het BF en het verbeteren van het steenkoolverbruik.

De macerale samenstelling heeft ook invloed op het malen. In het algemeen hebben kolen met een hoger vitriniet-gehalte doorgaans een lagere behoefte aan maalenergie dan kolen met een lager vitriniet, aangezien vitriniet gemakkelijker wordt gemalen dan inertiniet en liptiniet. Het effect van rangorde neemt af boven een reflectie van ongeveer 1,6 waar de vereiste breukenergie voor vitriniet en inertiniet ongeveer hetzelfde is.

Kolen worden over het algemeen gemengd om de relatieve sterktes te optimaliseren. Mengsels gedragen zich echter niet als een gemiddelde van hun componenten, maar kunnen onevenredig worden aangetast door één steenkool met probleemkenmerken. Het preferentieel malen van de zachtere kool vindt plaats wanneer mengsels van twee kolen waarvan de HGI meer dan 20 verschilt, worden verpulverd. Verpulvering van mengsels van 'harde' en 'zachte' kolen heeft aangetoond dat de slechte eigenschappen van de samenstellende kolen de neiging hebben om het mengsel te domineren, waarbij de prestaties van de vergruizer meer lijken op die van de hardere kolen. Preferentieel malen van de zachtere maceralen kan ook optreden bij het malen van blends. Kolen die zwellende klei bevatten, kunnen vocht opnemen nadat ze de vergruizer hebben verlaten en afkoelen. Zelfs als ze aanwezig zijn als component van een mengsel, kunnen dergelijke kolen leiden tot verstoppingen in de injectiesystemen.

Koleninjectiesysteem

Het injectiesysteem transporteert en doseert de poederkool pneumatisch vanuit de opslagbak door het injectievat, waar het onder druk wordt gebracht tot of boven de BF-druk, naar de tuyere-injectielansen. De lansen injecteren de kolen in gelijke hoeveelheden door de blaaspijpen, die symmetrisch rond de omtrek van de BF zijn gerangschikt. Een kritische factor bij het ontwerp van het distributiesysteem is om te zorgen voor een uniforme toevoer van steenkool naar elke blaaspijp zonder schommelingen in de aanvoerroute voor steenkool. Elke onderbreking van de kolenaanvoer kan al snel tot ernstige problemen leiden. Hoe hoger de injectiesnelheid, des te ernstiger zijn de gevolgen van een ongeplande onderbreking.

Er zijn minimaal twee injectievaten nodig om een continue stroom kolen naar de BF te leveren. In principe zijn er twee verschillende opstellingen van deze vaten, namelijk (i) een seriële opstelling waarbij het bovenste vat periodiek het onderste bijvult, dat altijd onder druk wordt gehouden, en de steenkool injecteert, en (ii) een parallelle opstelling waarbij de twee vaten afwisselend injecteren met een overlappende operatie om de koleninjectie tijdens de omschakelingsperiode te behouden.

Het is belangrijk om de hoeveelheid ingespoten steenkool te beheersen. Daarom worden de injectievaten continu gewogen en wordt de stroomsnelheid van de steenkool zorgvuldig gecontroleerd. De verwerkingsproblemen van poederkool in de opslagbakken die de injectievaten en pijpleidingen voeden, zijn te wijten aan de hoeveelheden vocht en ultrafijne deeltjes en de aanwezigheid van klei in de steenkool. Externe verwarmers en/of isolatie kunnen nodig zijn om de kans op verstopping van de bak door condensatie van vocht aan de binnenkant van de bakwanden te verkleinen. Op sommige plaatsen wordt stikstof (N2) door beluchtingskussens in de bodem van de tussenliggende injectietank geblazen om een vrije stroming te garanderen wanneer poederkool wordt overgebracht naar de onderste injectietank.

Steenkool uit de injectievaten wordt in het algemeen vervoerd door (i) afzonderlijke pijpen naar elke blaaspijp, in welk geval de hoeveelheid steenkool onafhankelijk wordt gecontroleerd en in elke pijp wordt geladen, (ii) een gemeenschappelijke pijpleiding naar een verdeler naast de BF, in welk geval, de verdeler verdeelt de kolen gelijkelijk in de afzonderlijke pijpen die naar elke blaaspijp leiden. Een voordeel van dit systeem is dat de afstand tussen de kolenvoorbereidingsinstallatie en BF langer kan zijn dan bij het individuele leidingsysteem.

Verschillen in de geleiding van de pijpen naar de blaaspijpen en de onvermijdelijke ongelijkmatige splitsing van de kolen op de splijtpunten kunnen leiden tot een ongelijkmatige toevoer naar de blaaspijpen. Onevenwichtigheden kunnen ook leiden tot ongelijkmatige slijtage van de leidingen en de verdeler.

Afhankelijk van de verhouding van steenkool tot het transportgas, wordt de steenkool pneumatisch van het injectievat naar de blaasmonden getransporteerd, hetzij in een verdunde fase, hetzij in een dichte fase. De transportgasbelading in het geval van een systeem met verdunde fase voor steenkool is typisch ongeveer 10 kg steenkool per kg draaggas en de snelheid van het draaggas is ongeveer 15 meter/seconde (m/s) tot 20 m/s. Het draaggas is normaal gesproken een mengsel van N2 en lucht met perslucht wordt toegevoegd aan de pijpleiding onder het injectievat. In het geval van het dichte fasesysteem is de belasting ongeveer 40 kg tot 80 kg steenkool per kg draaggas en de draaggassnelheid ongeveer 1 m/s tot 5 m/s. Het draaggas is normaal gesproken N2 of een mengsel van N2 en lucht.

De draaggassnelheid moet altijd hoger zijn dan de minimale transportsnelheid om verstoppingen te voorkomen. Deze minimale snelheid is afhankelijk van een aantal parameters waaronder de systeemdruk en de leidingdiameter. Deze variabelen interageren met elkaar. De lage snelheid in het dichte-fasesysteem betekent lage slijtage van de pijpleiding en componenten, terwijl de hoge transportsnelheid van het verdunde-fasesysteem tot slijtage kan leiden, met name bij pijpbochten. De slijtagesnelheid wordt bepaald door de hardheid, vorm en snelheid van de kolendeeltjes. Steenkooleigenschappen beïnvloeden ook de slijtage. Door de delen van de buizen die aan slijtage onderhevig zijn te bekleden met bijvoorbeeld een urethaan-elastomeermateriaal, wordt slijtvastheid geboden en wordt de ophoping van fijne deeltjes die tot verstopping kunnen leiden, vertraagd. Koleneigenschappen die verband houden met verstoppingen in de transportleiding zijn vochtgehalte en kleimineralen.

Hoge vochtigheid in kolen en mengsels kan problemen veroorzaken. Zo worden strikte vochtlimieten op de gemalen kolen toegepast. De aanwezigheid van klei, die opzwelt in aanwezigheid van water, kan problemen veroorzaken, vooral als er een drukval is in het transportsysteem en/of als er sprake is van ultrafijne deeltjes. Naarmate het fijnstofgehalte (minder dan 5,8 micron) van de poederkool toeneemt, neemt de drukval in het transportsysteem toe. Als de drukval boven een bepaalde waarde komt, die gerelateerd is aan het ontwerp van de installatie, kan de verstopping optreden. Verstopping van de pijpleidingen wordt ervaren als gevolg van de opbouw van afzettingen in bochten in de pijpen, wat normaal verband houdt met de zachte aard van de steenkool (fijnere deeltjesgrootteverdeling). Tijdens het injecteren van de steenkool initieert ultrafijne steenkool (minder dan 10 micron) het proces door aan de elleboogwand te kleven, en zodra een ruw oppervlak is gevormd, beginnen de grotere deeltjes te hechten. Bovendien kan het preferentieel malen van de zachtere steenkool in een steenkoolmengsel leiden tot een hoog gehalte aan ultrafijne deeltjes, wat leidt tot verstopping.

Verstoppingen kunnen worden voorkomen door verbeteringen in de pijplay-out en het distributiesysteem en in sommige gevallen door het voorbereidingssysteem (zoals de kolenvergruizer) aan te passen om een grovere deeltjesgrootte te produceren. Het injectiesysteem heeft meestal een procedure voor het detecteren en opheffen van verstoppingen, omdat het een veel voorkomend verschijnsel is. Transportlijnen bevatten ontluchtingspoorten waar verstoppingen worden verwijderd, meestal met lucht onder hoge druk. Een eenvoudige en praktische test is nodig om de vloeibaarheid en hanteerbaarheid van poederkool en de steenkoolmengsels te beoordelen. Hierdoor kunnen de moeilijke materialen worden geïdentificeerd voordat ze worden gebruikt.

De injectielans injecteert kolen in de blaaspijp die naar de blaaspijp leidt. De deeltjes worden door de hete explosie direct verhit, ontbranden, vergassen en verbranden. Het ontwerp en de plaatsing van de lans zijn van invloed op het verbrandingsrendement van de kolen. Vroeger waren de lansen rechte stalen lansen die op of dichtbij het mondstuk/blaaspijp-interface waren geplaatst. Er zijn ontwerpen ontwikkeld waarbij O2 rechtstreeks in de stroom van de kolendeeltjes wordt geïnjecteerd (oxy-kolenlansen) en/of manieren om meer turbulentie aan de punt van de lans te genereren om de verbrandingsefficiëntie te verbeteren. Deze omvatten (i) coaxiale lansen (waarbij de kool wordt geïnjecteerd door de binnenpijp en O2 door de omringende ring), (ii) hoge dispersieve lansen, (iii) afgeschuinde lansen, (iv) spleetlansen, (v) excentrisch (niet -concentrische) dubbele lansen, en (vi) wervellansen.

Het voorverwarmen van de steenkool om het verbrandingsrendement te verhogen wordt ook toegepast. Problemen die zich voordeden toen steenkool voor het eerst werd geïntroduceerd, zoals verstoppingen van de lans en de blaaspijp en het smelten van de lanspunt, zijn grotendeels verholpen. Verstoppingen zijn meestal te wijten aan het feit dat de kolen worden verwarmd tot een temperatuur waarbij ze plakkerig worden en zich hechten aan het oppervlak van de injectielansen en blaaspijpen. Asafzetting wordt geminimaliseerd door gebruik te maken van steenkool met een hoge asfusietemperatuur (AFT). Voor alle praktische doeleinden moet de AFT 50 graden C hoger zijn dan de hetestraaltemperatuur. Lansen kunnen ook verstoppen als kolen met een hoge vloeibaarheidskoek in de buurt van de mondstuktip. Dit kan worden ondervangen door kolen met hoge aankoekingsindexen te vermijden of door het debiet te verhogen.

Door de injectielans dichter bij de blaaspijp te plaatsen, wordt de mate van asinslag in de blaaspijp verminderd. Het gebruik van luchtgekoelde coaxiale lansen helpt verstopping en erosie te voorkomen en kan de levensduur van de punt verlengen. De stroomsnelheid van de koellucht moet worden geminimaliseerd om het koelende effect op de verbranding van steenkool te verminderen. Verstopping van lansen kan echter nog steeds veel voorkomen. Er zijn vaste procedures om deze blokkades te detecteren en op te heffen voordat ze problemen kunnen veroorzaken.

Het gebruik van verschillende legeringen voor de injectielansen en het beperken van de hete ontploffingstemperatuur heeft ook invloed gehad op het smelten van de lanspunt. De duurzaamheid van een lans is een belangrijke operationele overweging, aangezien deze na verloop van tijd opbrandt.

Kolenverbranding

Loopbanen zijn vitale gebieden van de BF, hoewel hun totale volume gewoonlijk niet groter is dan 1% van het binnenste volume van de BF. Zij voorzien het proces van warmte en reductiemiddelen. Injectie van steenkool heeft onvermijdelijk gevolgen voor de omstandigheden op de loopbaan, die op hun beurt gevolgen hebben buiten de loopbaan. Onverbrande deeltjes die de loopbaan verlaten, kunnen operationele problemen veroorzaken, zoals verminderde permeabiliteit, ongewenste gas- en temperatuurverdelingen, overmatige cokeserosie en een toename van de overdracht van kool. De hoeveelheid onverbrande kool neemt toe met toenemende injectiesnelheden. Zo is het verbrandings- en vergassingsgedrag van de in de toevoerleiding geïnjecteerde kolen een belangrijk element voor de stabiele werking van de BF. Het is heel duidelijk dat de BF meer geïnjecteerde steenkool kan verbruiken dan die verbrand in de toevoerleiding, aangezien het onverbrande materiaal elders in de oven wordt verbruikt.

De verbranding van steenkool binnen BF is uitgebreid bestudeerd. De onderzoeken zijn uitgevoerd met apparatuur op laboratoriumschaal, zoals thermische gravimetrische analyse (TGA), druppelbuisovens (DTF's) en draadgaasreactoren (WMR's). Deze technieken simuleren de omstandigheden binnen de raceway niet volledig. De verblijftijd van poederkooldeeltjes in een DTF is bijvoorbeeld in de orde van seconden, terwijl deze ongeveer milliseconden is in een toevoerkanaal van een BF. Daarom worden deze technieken doorgaans gebruikt om een vergelijkende evaluatie van de verschillende soorten kolen te geven.

Een andere benadering die wordt gevolgd, is het gebruik van speciaal ontworpen faciliteiten om de omstandigheden op de racebaan te simuleren. Deze omvatten de injectie van een hete explosie in een gepakt cokesbed, vaak 'hot model' genoemd. Deze hebben de mogelijkheid om verbrandingsomstandigheden te simuleren voor korte verblijftijden van milliseconden, evenals verschillende raceway-locaties. De faciliteiten op pilootschaal simuleren echter nog steeds niet volledig de raceway-omstandigheden in een BF. Ze werken bijvoorbeeld mogelijk niet bij drukken die dicht bij de hoofddruk van de blaaspijp/drukte liggen. Hogere drukken in het kanaal verhogen de kolenvergassingssnelheid.

Er zijn een aantal computermodellen beschikbaar om het gedrag van de kolen in de raceway en elders in het BF te beoordelen. De validiteit van deze modellen is in twijfel getrokken omdat de mechanismen die ze weergeven complex zijn en niet volledig worden begrepen. Hun nauwkeurigheid is afhankelijk van de gemaakte aannames en de validiteit van de relaties die in de modellen zijn ingebouwd. Aangezien het gedrag van de steenkool sterk wordt beïnvloed door het ontwerp en de bedrijfsomstandigheden van BF, evenals de eigenschappen van de steenkool, is een computermodel misschien alleen toepasbaar voor een bepaalde BF, bedrijfsomstandigheden en dezelfde soorten kolen waarop het is ontwikkeld en getest. Dit zijn de beperkingen van al deze technieken.

Verbranding van steenkool tussen de uitgang van de injectielans en de achterwand van de loopbaan (een fysieke afstand van ongeveer 0,7 m tot 2 m) vindt plaats bij hoge temperaturen (1400 ° C tot 2200 ° C), verhoogde drukken (ongeveer 3 kg/ vierkante cm tot 6 kg/sq cm en korte verblijftijden (10 milliseconden tot 40 milliseconden voor verpulverde deeltjes). Het is onder deze zware omstandigheden dat een hoog niveau van steenkoolverbranding moet worden bereikt.

Het verbrandingsproces voor steenkool kan worden onderverdeeld in de volgende stappen, waarvan sommige elkaar overlappen.

- De geïnjecteerde verpulverde deeltjes (minder dan 75 micron) worden snel verwarmd als ze de met O2 verrijkte heteluchtstoot binnenkomen. De verwarmingssnelheid wordt bepaald door de bedrijfsomstandigheden, maar ligt rond de 100 graden C per seconde. De temperatuur van de hete ontploffing is typisch 1000 ° C tot 1200 ° C en de gassnelheid is ongeveer 180 m/s tot 250 m/s.

- Pyrolyse van de deeltjes vindt plaats om niet-condenseerbare vluchtige stoffen (gassen), condenseerbare vluchtige stoffen (teer) en een koolstofhoudende verkoling te produceren. Het duurt ongeveer 2 milliseconden tot 20 milliseconden om devolatilisatie te voltooien.

- Ontsteking en verbranding van de VM vinden plaats om voornamelijk CO2 (kooldioxide) en H2O (waterdamp) te produceren. Dit duurt enkele milliseconden.

- Gedeeltelijke verbranding van de restkool vindt plaats door O2. De verbranding van houtskool draagt het grootste deel van de warmte bij die vrijkomt bij de verbranding. In tegenstelling tot de verbranding van VM, waarbij het VM naar de O2-rijke atmosfeer diffundeert (wat resulteert in een groot reactiegebied), moet de O2 voor de oxidatie van koolzuur naar het relatief kleine deeltjesoppervlak worden getransporteerd. Als gevolg hiervan is verkoolde oxidatie een langzamer proces. Zolang de VM wordt vrijgegeven, kan O2 geen contact maken met het char-oppervlak vanwege de hoge stoichiometrische vereisten van de VM.

- Vergassing van de resterende kool door CO2 en H2O om CO (koolmonoxide) en H2 (waterstof) te produceren. Dit is de langzaamste reactie van al deze processen en vindt voornamelijk buiten de raceway plaats.

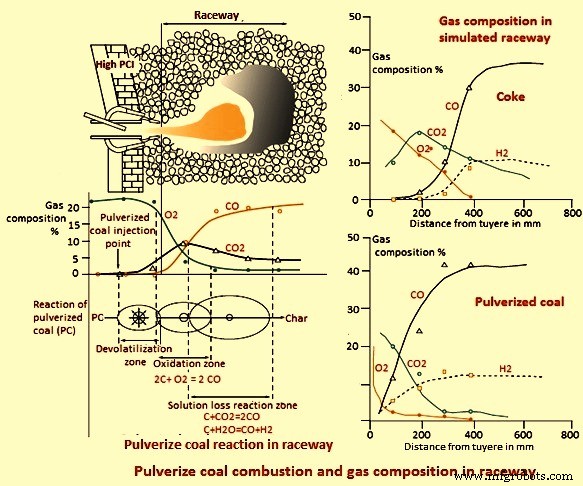

Het zijn de verbrandingskenmerken van steenkool in plaats van cokesverbranding die de gassamenstelling en temperatuurverdeling in de toevoerleiding bepalen, aangezien ze bij voorkeur worden verbrand. Fig. 1 illustreert enkele van de kolenverbrandingsstappen die plaatsvinden in de loopbaan, en hoe de gassamenstelling varieert. Het grootste deel van de O2 wordt verbruikt in de buurt van de neus van de blaaspijp, terwijl een CO2-rijke atmosfeer wordt geproduceerd in het midden en een CO-rijke atmosfeer aan het einde van de raceway.

Fig 1 Verbranding van poederkool en gassamenstelling in toevoerkanaal

De mate van verbranding (verbrandingsefficiëntie), en dus de hoeveelheid onverbrand materiaal dat uit de loopbaan wordt getransporteerd, hangt af van verschillende parameters, waaronder (i) eigenschappen van de steenkool, zoals het VM-gehalte, deeltjesgrootte en dichtheid, en (ii ) bedrijfsomstandigheden, bijvoorbeeld de samenstelling en temperatuur van het straalgas, en de positie en het ontwerp van de lans.

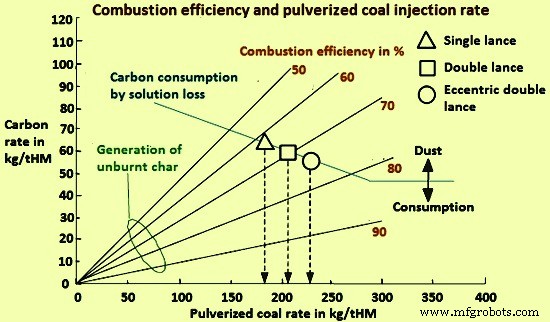

De grafiek in figuur 2 die het verbrandingsrendement en de poederkoolinjectiesnelheid weergeeft, is gebaseerd op studies die zijn gedaan tijdens het onderzoeken van de maximale snelheid voor poederkool uit een koolstofbalans in de BF met behulp van een materiaal- en warmtebalansmodel.

Fig 2 Verbrandingsefficiëntie en injectiesnelheid van poederkool

Op basis van de verschillende uitgevoerde onderzoeken worden hieronder de maatregelen samengevat om de verbranding van kolen in de toevoerleiding te intensiveren.

- De explosie verrijken met O2. Er moet echter rekening worden gehouden met het niet-lineaire effect van explosie-O2 op de mate van verbranding. De toename van de verbrandingssnelheid wordt kleiner naarmate het O2-gehalte toeneemt.

- Vooraf mengen van poederkool met O2 voordat het in de blaasholte wordt gebracht.

- Gebruik van steenkoolmengsels (meestal kolen met een hoog en laag gehalte aan VM) en brandstofmengsels om zowel een hoge verbrandingsgraad als een hoge cokes/koolvervangingsverhouding te behouden.

- Koleninjectie met Fe-oxiden (fijn ijzererts en Fe-houdend afval enz.), carbonaten en andere O2-rijke additieven.

- Gebruik van chemische en fysische verschijnselen, b.v. katalytische, polariserende en andere effecten.

- Optimalisatie van het malen van kolen, afhankelijk van bedrijfsomstandigheden en koleneigenschappen.

Effect van steenkoolrang

Het verbrandings- en vergassingsgedrag van poederkool in de toevoerleiding wordt beïnvloed door zijn eigenschappen. Het effect van de eigenschappen in het algemeen op de vlamtemperatuur (FT) en het verbrandingsrendement (CE) wordt hieronder beschreven.

PCI heeft een verkoelend effect op de FT. De FT is een belangrijke parameter omdat het de slak- en metaalchemie, verdamping en recirculatie van de aanwezige alkali-elementen en de metaalstroom in de haard beïnvloedt. Het is moeilijk om de FT te meten en daarom wordt deze over het algemeen berekend op basis van een energiebalans van de loopbaanzone. De berekende waarde staat bekend als de 'raceway adiabatic flame temperature' (RAFT), of theoretische FT. RAFT-berekeningen kunnen van de ene BF tot de andere verschillen, afhankelijk van de gemaakte aannames, en daarom zijn de waarden mogelijk niet direct vergelijkbaar. Voor elke BF is er een optimaal RAFT, afhankelijk van factoren als lastsamenstelling en doorlaatbaarheid, cokeskwaliteit en blaassnelheid. Het injecteren van steenkool verlaagt de RAFT (vergeleken met cokesbedrijf) omdat het endotherme reacties bevordert. Kolen met een lage VM en hoge VM verlagen de FT in het bereik van respectievelijk 80 ° C tot 120 ° C en 150 ° C tot 220 ° C per 100 kg/tHM. In het algemeen geldt dat hoe hoger de H2/C (koolstof)-verhouding in de steenkool is, des te sterker het koelend effect. De RAFT neemt ook af met toenemende snelheid van koleninjectie. Het verhogen van de ontploffingstemperatuur en/of O2-verrijking en/of het verminderen van het ontploffingsvocht kan het verkoelende effect van steenkool compenseren.

Verbrandingsexperimenten onder omstandigheden die de BF-omgeving simuleren, hebben aangetoond dat de CE normaal gesproken toeneemt met toenemende VM van steenkool. HV (hoogvluchtige) kolen worden gemakkelijk vergast en produceren een grotere hoeveelheid gas, met een lagere CV en een kleinere hoeveelheid verkoling in vergelijking met laagvluchtige (LV) en middelmatig vluchtige (MV) kolen. Gasverbranding is dus belangrijker voor de lagere rang kolen dan verbranding van houtskool. Als de gasverbranding onvolledig is, kan roet worden gevormd, wat kan leiden tot een verslechtering van de BF-doorlaatbaarheid wanneer het de loopbaan verlaat. Roet heeft een lagere reactiviteit dan onverbrande kool.

De mate van vervluchtiging wordt beïnvloed door de grootte van de steenkooldeeltjes, waarbij fijnere deeltjes leiden tot een meer volledige vervluchtiging. Naarmate het VM-gehalte van steenkool afneemt, wordt de uiteindelijke CE bepaald door de verkolingsreacties, aangezien de ontsteking en verbranding van de VM snel zijn. Char met een hogere reactiviteit heeft een hogere CE. Er is vaak gedebatteerd dat chemische reactiviteit bij de hoge temperaturen in de loopbaan minder belangrijk wordt, omdat de verbrandingssnelheid wordt beperkt door de snelheid van de O2-diffusie naar het deeltje, en de uitbrandtijd meer afhangt van de deeltjesgrootte en de O2-concentratie. Gecombineerd met de korte verblijftijd, is het effect van het verschil in verkolingsreactiviteit tussen kolen mogelijk niet erg significant in de raceway. Er zijn andere meningen die stellen dat, gezien de kleine deeltjesgroottes die worden gebruikt (hoger dan 80 % minder dan 75 micron in PCI) en de zeer turbulente omstandigheden die in de loopbaan bestaan, de algehele snelheid van de verbranding van de kool normaal gesproken wordt beïnvloed door de intrinsieke chemische reactiviteit van de char. Char-reactiviteit is zeker belangrijk buiten de raceway. Onder de omstandigheden in de bovenste oven wordt de vergassing waarschijnlijk gecontroleerd door de snelheid van de chemische reactie. Daarom wordt de algehele reactiesnelheid van de vergassing waarschijnlijk beïnvloed door de chemische reactiviteit van houtskool tot CO2.

Over het algemeen neemt de verkolingsreactiviteit toe met steenkool VM, dat wil zeggen, HV-kolen produceren doorgaans meer reactieve verkolingen dan LV-kolen, en dus een betere burn-out. Er zijn uitzonderingen aangezien de reactiviteit van char wordt beïnvloed door een aantal factoren, waaronder (i) de morfologie (oppervlakte en porositeit), (ii) de resulterende structuur, (iii) de samenstelling en (iv) de bedrijfsomstandigheden. De verbrandingssnelheid en reactiviteit van de char is mede afhankelijk van de grootte van het deeltje en zijn poriestructuur. De poriestructuur regelt de toevoer van reactieve gassen naar het inwendige van het kolendeeltje en zorgt voor een variabel inwendig oppervlak voor reactie.

Char-fragmentatie, die wordt beïnvloed door de structuur, vergroot het externe oppervlak. Een groter aandeel verkoolde deeltjes met dunwandige holtes en hogere macroporositeit en macroporiënoppervlakken wordt geproduceerd bij hoge verwarmingssnelheden. In het algemeen hebben deze soorten kool de neiging om meer te fragmenteren dan die met dikkere wanden en lagere porositeit, en hebben daarom een hogere koolreactiesnelheid. Fragmentatie kan een van de redenen zijn waarom sommige operators vinden dat de VM weinig effect heeft op de brandbaarheid van kolen. Chars gevormd uit kolen van hogere rang (LV) bij hoge temperaturen zijn normaal gesproken meer geordend en dus minder reactief. De ontwikkeling van sterk anisotrope koolsferen met toenemende temperatuur vermindert ook de reactiviteit van de kool. Deze kolen profiteren dus van een lagere ontploffingstemperatuur om de brandbaarheid te verbeteren.

Veranderingen in de macerale samenstelling van een steenkool kunnen verschillen in verbrandingsreactiviteit verklaren, met name tussen kolen van vergelijkbare rang. De inertiniet macerals worden meestal als 'inert' (niet-reactief) beschouwd. Zo eenvoudig is het echter niet. Niet alle inertiniet-maceralen zijn in feite niet-reactief, en niet alle vitrinieten zijn reactief. Vitriniet, inertiniet en zelfs liptiniet kunnen bijdragen aan onverbrande C in het koolstofhoudende residu. Er is ook opgemerkt dat, hoewel inertinietrijke koolkoolstoffen in principe minder reactief zijn dan de vitrinietrijke koolkoolstoffen bij 500 ° C, dit niet langer belangrijk is bij hoge temperaturen (1300 ° C). Het is waarschijnlijk dat het verschil in brandbaarheid van kolen sterk wordt verminderd onder de zeer intense verbrandingsomstandigheden in de raceway.

De verbrandingsprestaties van kolen kunnen worden verbeterd door de katalytische effecten van de samenstellende mineralen of worden vertraagd door een te hoge mineraalconcentratie. SiO2 en Al2O3 (aluminiumoxide) kunnen de reactiesnelheid vertragen, terwijl calcium (Ca), magnesium (Mg), ijzer (Fe) en alkalitypes deze kunnen verbeteren, waarbij de katalytische effecten meer uitgesproken zijn in kolen van lagere rang. De verbeterde brandbaarheid van mineraalrijke deeltjes is echter niet toegeschreven aan katalytische effecten, maar aan gunstige diffusie van het reagerende gas door de mineralen en maceraal-minerale grensvlakken. Het ontbreken van een duidelijke correlatie tussen koolreactiviteit en de individuele anorganische fasen kan te maken hebben met verschillen in de invloed van temperatuur op de omzetting van steenkoolmineralen. Hoewel kolen en chars met een hoge reactiviteit meestal de voorkeur hebben, kan een te hoge reactiviteit leiden tot onstabiele ovenomstandigheden.

Door te mengen kunnen de ongunstige verbrandingseigenschappen van een steenkool verdunnen. Maar de verbrandingsprestaties van een mengsel zijn complexer dan die van een enkele steenkool. Elk van de steenkoolcomponenten vervluchtigt en verbrandt bij verschillende temperaturen en op verschillende tijdstippen en hun burn-out kan daarom aanzienlijk variëren. Verder kunnen er interacties optreden tussen de verschillende kolen in het mengsel, wat voorspellingen van het verbrandingsgedrag van het mengsel bemoeilijkt. Interacties vinden het eerst plaats in de vergruizer waar grote verschillen kunnen bestaan in de grootteverdeling van de samenstellende kolen, vooral als er significante verschillen zijn in de hardheid van elke kool. Er treedt ook disproportionering op, die de minerale en petrografische samenstelling van de resulterende deeltjes beïnvloedt, en het daaropvolgende verbrandingsgedrag.

Interacties tussen de componentkolen kunnen de brandbaarheid van het mengsel verhogen. De brandbaarheid van LV-kolen kan bijvoorbeeld worden verbeterd door te mengen met HV-kolen. De HV-kool geeft meer VM af, wat helpt om een veld met een hogere gastemperatuur te vormen, dat vervolgens de LV-kool opwarmt. Dit bevordert de ontgassing, ontbranding en verbranding. Het synergetische effect is meer uitgesproken wanneer de fractie HV-kolen hoger is, tot een bepaald percentage. Onder gesimuleerde BF-omstandigheden heeft een mengsel met ongeveer 70% HV-kool met 32,5% VM en 30% LV-kool met 20% VM de hoogste burn-out gegeven.

Effecten van deeltjesgrootte

De verbrandingsprestaties van steenkool worden beïnvloed door hun deeltjesgrootte. For complete conversion, and hence effective utilization of the injected coal, the heating up, devolatilization, pyrolysis and combustion of the particles need to take place in the period between their entry into the hot blast and the raceway boundary. Normally, greater amount of VM is released with reducing coal particle size. This can facilitate gas phase combustion.

Finer particles have higher specific surface areas and thus higher heating rates. The granular coals releases lower amounts of VM than when they are pulverized. Calculated pyrolysis yields indicate that nearly all the VM from the pulverized coals are released whereas it is incomplete in case of the granular coals. The presence of residual VM in the granular coals affects the subsequent CO2 gasification reactivity of the chars. It has also been shown that the extent of devolatilization in the finer particles (45 microns to 75 microns) is more complete than the larger particles (75 microns to 150 microns). The effect is more pronounced for the LV coal (15 % VM) compared to the HV coal (37 % VM). This is since a higher VM release can result in more soot and tar production, produced from secondary reactions of the volatiles. The reactivity of the soot is lower than that of the unburned char. Thus, the lower is the soot formation; the better is the BF stability.

The CE (or burnout) of coal normally increases with decreasing particle size since a higher surface area is available for reaction. Larger particles require a longer time for burnout. The increase is more pronounced as VM content increases in coals. However, the particle size effect is also dependent on O2 stoichiometry, as well as coal rank (and char reactivity). It has been found that larger particles of coal generally have a higher CE (degree of burnout) at O2/C ratios of greater than 2 (fuel lean conditions) under simulated BF conditions. The smaller particles have higher CE under fuel rich conditions (O2/C ratio less than 2).

Operational factors

The effective use of coal needs operational changes to compensate for alterations in the raceway parameters and their effect elsewhere in the BF (such as the thermal state, slag regime and gas dynamics). Measures to intensify the combustion of coal in the tuyere/raceway region, and hence increase the injection rate include (i) increase the amount of O2 in the tuyeres, and (ii) adjustment in the blast temperature and moisture. There are some other measures taken to improve coal combustion, such as preheating the coal and the use of additives. Further, the choice of particle size, and hence the grinding parameters, can also influence the CE.

Oxygen can be added to the tuyere by (i) enrichment of the hot air blast, (ii) injection through the coal lances, and (iii) separate O2 lances. The addition of O2 results into higher availability of O2 for the participation in the combustion of coal in the raceway. Hence, the CE of the coal increases. However, the influence of O2 enrichment on CE is limited. It has been shown through calculation that the CE increases by around 6.7 % for a HV coal (34.5 % VM) and 3.3 % for a LV coal (14 % VM) when O2 enrichment of the hot air blast is raised from 0 % to 6 % by volume. With higher O2 enrichment, CE can actually decrease due to insufficient mixing. Increasing O2 enrichment increases the diffusion of O2, but diminishes the volume of combustion gas which transfers heat to the coal particles. Thus, there is the non-linear effect of blast O2 content on the degree of coal combustion.

Oxygen enrichment of the hot air blast produces both a reduction in bosh gas flow and a rise in FT. The former effect can help counteract the increase in the burden resistance (lower permeability) and the pressure drop associated with high injection rates. The latter effect can help compensate for the cooling effect of the decomposition of the coal VM. The CO and H2 contents also increase with O2 enrichment, resulting in the improved reduction of the iron ore in the central shaft. The CV of the top BF gas normally improves with O2 enrichment.

The lower limit of O2 enrichment is generally determined by the amount needed to maintain the required RAFT, with more O2 needed as the VM content of the coal increases. If the FT becomes too high, then burden descent can become erratic. Too low a FT hampers coal combustion and melting of the ore burden. The upper limit is dependent on maintaining a sufficient top gas temperature. As O2 is increased, the gas mass flow within the BF decreases, which decreases the heat flow to the upper region of the furnace for drying of the burden. The upper limit of the top gas temperature is also governed by the need to protect the top gas equipment. Other limitations to O2 enrichment include its cost and availability.

The position and design of the injection lance influence the CE and ash deposition in the tuyere. However, oxy-coal lance injection (co-annular injection) can produce an insulating effect around the coal particles, resulting in less coal combustion inside the tuyere. This effect carries over into the raceway, and less combustion is the end result. Lowering the O2 lance injection rate in this case improves the CE.

The key measure for combustion at high injection rate is a high blast temperature. O2 enrichment plays a more important role as a means of controlling gas flow in the BF rather than controlling the coal combustion. Normally, a higher hot blast temperature is a cost effective measure than O2 enrichment since it allows a lower consumption of O2. Increased blast temperature also reduces coke consumption, typically 10 kg/tHM for every increase of 40 deg C with PCI, and lead to a small rise in the raceway depth. A higher blast temperature is normally required as the VM of the coal increases. This is due to the lower char reactivity of the low VM coal.

Lowering of blast moisture can help to compensate for the cooling effects of PCI. If the RAFT becomes excessive, then blast moisture can be increased. Raising the hot blast moisture means more H2 in the bosh gas for iron ore reduction. The optimum RAFT in BF operating with higher H2 content can be lower than the BF operating with lower H2. Also, the blast velocity can be adjusted to not only improve coal combustion, but to maintain the needed length of the raceway zone which is critical for obtaining good conditions in the hearth.

Unburnt char

As the injection rate increases, the combustibility of coal tends to decrease resulting in unburnt material (such as char, fines, and fly ash) leaving the raceway. Some of these materials, along with coke debris, collect at the back of the raceway, in the bird’s nest, obstructing the rising gas flow and entrained solids in this area. The majority are swept upwards where they can accumulate under the cohesive zone, decreasing permeability and hence the productivity of the BF.

Changes in the permeability of the lower furnace zone can further affect the HM quality and slag viscosity. The unburnt material tends to collect at positions where large changes in the gas flow occur. Eventually it is entrained into the gas flow, passing through the cohesive zone coke slits, and up the shaft, where it can influence burden permeability, and is finally emitted with the top BF gas. Higher coal injection rates also increase the volume of combustion gases, and hence the gas flow, and change the heat load in the lower part of the BF. In addition, more slag is produced.

The deposition of unburnt fine material is a complex phenomenon consisting of several generation mechanisms, reactions, multiphase flow, buildup and re-entrainment. Different gas flow models have been developed to understand and predict the behaviour of fine material within the BF. With suitable burden charging patterns (such as central coke charging) and the use of stronger coke many of the problems relating to gas flow can be overcome.

Operating experience has shown that most of the unburnt material (char) is consumed within the furnace by the three mechanisms which are (i) gasification with CO2 and H2O, (ii) reaction with liquid iron (carburization), and (iii) reaction with slag. It is advantageous if the unburnt char participates in the ore reduction reactions, thus replaces more of the coke and lowers the amount of unburnt solids in the top BF gas. The three char consumption mechanisms are described below.

The gasification reaction of char with CO2 and H2O begins in the raceway, but because the residence time for fine particles is too short for appreciable reaction, gasification mainly occurs in the BF shaft. The reactions of char C with CO2 (the solution loss or Boudouard reaction) and H2O are slower than char combustion. The char obtained from coal competes with that from coke for CO2 and H2O. Char from coal is more reactive than the char from coke and hence is preferentially gasified. Therefore coke degradation by the solution loss reaction decreases with increasing PCI rates. In general, high VM coal char has a higher CO2 reactivity than low VM coal char. However the char reactivity in case of low VM coal can be improved by blending it with the high VM coal. The CO2 reactivity of coal blends is non-additive.

The reactivity of C in the unburnt char to CO2 and H2O is dependent not only on its surface area (particle size) but also on its structure and composition, as well as the operating conditions in the BF. It has been shown that the CO2 gasification reactivity of coal char increases with temperature upto 1500 deg C, especially between 1300 deg C and 1500 deg C. Complete char gasification usually requires a contact time of around 10 seconds at 1500 deg C. Since the residence time for particles at such high temperatures is too short in a BF, hence char gasification mainly occurs at decreasing temperatures in the furnace shaft.

The properties of char change as it moves up the BF, and thus its reactivity to CO2 and H2O. The reacting atmosphere is not uniform. As an example, the concentrations of CO, CO2, H2 and H2O vary at different locations within the BF. Injection of coal increases the bosh gas H2 concentration. Since the chemical reaction rate of H2 reduction is higher than that of CO, the extent of solution loss reaction diminishes as the bosh gas H2 rises. CO2 and H2O are present in the upper part of the BF due to the reduction of iron ore. Under the conditions here, char gasification by CO2 is expected to be controlled by the rate of the chemical reactions. In the lower part of the BF, char gasification is partly diffusion controlled. Hence, the overall reaction rate of char gasification is probably influenced by the chemical reactivity of char to CO2 in this region. Char reactivity towards CO2 is also influenced by its chemical structure, with less ordered structures being more reactive.

The presence of certain minerals in the char ash, such as Fe and alkalis, can catalyze the CO2 gasification reaction, whereas other minerals, such as SiO2 and Al2O3, can slow down the reaction. These catalytic effects become more prominent for low rank coals. Depending on its composition, ash can also retard the C conversion due to blockage of char particles as a result of increased proportion slag formation in the char particle. In the lower part of the BF, condensed alkalis from the recirculating gases (derived from coal, coke and iron ore) can have a catalytic effect. The loss of C by gasification increases the char ash content.

Carburization of the HM begins in the solid phase within the cohesive zone of the BF, and continues during descent of the metal droplets through the active coke, deadman and hearth zones. Unburnt char and fine material leaving the raceway can contact the dripping liquid metal in the bosh and hearth zones. C and other elements, such as Fe, Si (silicon) and S (sulphur), dissolve from the char into the liquid iron and hence influence the composition of the HM. The dissolution of C contributes to the carburization of liquid iron, and controls the level of char consumption by the HM. It becomes critical when the CE is low. If the HM is close to saturation when it reaches deadman and hearth, the unburnt material cannot be consumed, thus reduces the permeability in these regions. The C can come from unburnt coal as well as from coke. Since the dissolution rate of C from coal char is a slower process than that from coke, C from coke is preferentially consumed.

Carbon dissolution from unburnt char into liquid metal is influenced by the furnace operating conditions and the following factors.

- Char particle size – Unburnt char which maintains its pulverized form reacts very little with the liquid metal and the slag since it cannot penetrate into the liquid. If, however, the char particles are agglomerated into larger particles or captured by the larger pieces of coke, then they behave like bosh coke and carburize the liquid metal up to saturation. However, a tuyere probe sample taken at a BF in Australia indicated that ultrafine coal char particles can react with the dripping liquid metal, and that they are more readily dissolved than ultrafine coke particles. Experiments, though, have shown that the dissolution rate of C from coal char, though at larger particle sizes, is a slower process than that from coke.

- Char structure – Normally, the rate of dissolution improves as the C structure becomes more ordered.

- Char mineral matter – In general, SiO2, Al2O3 and MgO (magnesia) slow the C dissolution kinetics, whilst CaF2 (calcium fluoride) and Fe oxides increase the rate. The effect of CaO (calcium oxide) is less clear. The reaction of Ca (calcium) with S in the metal produces a layer of CaS (calcium sulphide) which can inhibit C transfer. The AFT is also one of the controlling mechanisms which limit the C dissolution. The formation of an ash layer on the carbonaceous material reduces the surface area available for dissolution, thus retarding C dissolution rates. Low AFT allows easy removal of the ash, in the form of liquid slag. This results in constant exposure of fresh C surface to the liquid iron, permitting the mass transfer of C to the liquid iron.

- Liquid iron composition – It changes over time. The C dissolution rate is typically decreased as the C content of the liquid iron increases. Higher S content also retards the C dissolution. Combustion of coal and coke releases sulphur oxides (SOx) which can react with the descending metal and slag.

Unburnt char, ash, fines and coke can interact with the dripping slag. The slag composition changes as it moves down the BF, with the Fe oxide concentration being continuously reduced. The reactions at the interface between the solid char and liquid slag play a major role in char consumption since they influence the kinetics of the reduction reactions and the contact area between the slag and char available for reaction.

Factors influencing unburnt char interactions with the slag include the slag composition, char C content, and char ash content and composition, as well as the furnace operating conditions. Char consumption by slags basically occurs through the following mechanisms.

- Reduction of the Fe oxides in slags by C in the char – The wetting characteristic has a significant effect on the dominant reduction mechanism taking place. The wetting characteristic of slags varies with slag composition, temperature, time, and carbonaceous material. Wetting varies as a function of time since the reduction of Fe oxide in the slag by char, and the dissolution of the char ash components into the slag, results in continuous variations in the slag and char compositions. An increase in temperature normally results in improved wettability at the slag/C interface. Reduction rate usually increases with increasing slag FeO (2 % to 10 %) content and with increasing reaction temperature (1300 deg C to 1600 deg C). In general, coal chars are poorly wetted by slag containing more than 10 % FeO at 1400 deg C and 1500 deg C. A faster reaction rate for coke suggests that coke fine is preferentially consumed before coal char.

- Reduction of SiO2 in slag by C of the char – It is a function of temperature. At temperatures less than 1500 deg C, only reduction of FeO takes place. At higher temperatures, both SiO2 and FeO in the slag are reduced, thus resulting in increased consumption of the char. SiO2 is reduced by C, through gaseous SiO, to Si or silicon carbide (SiC). Self-reduction of SiO2 in the char ash by C can also occur, resulting in further consumption of the char. The reduction kinetic of SiO2 is influenced by the wettability of char by the slag. Wetting behaviour is improved with an increase in slag SiO2 content, and with an increase in temperature (1500 deg C to 1700 deg C). Greater amounts of SiO2 and FeO in the char ash facilitate the slag/C interaction, leading to improved consumption of these oxides through reduction reactions.

- Interaction between components in the slag and char – This leads to the assimilation of char ash components such as S. In addition, the reduction of MgO in slag by char C can lead to further consumption. Self-reduction of the oxides in the char ash by C can also contribute to char consumption.

Slag viscosity has also a role to play. The presence of unburnt char in the slag can interfere with tapping by increasing slag viscosity, whereas absorption of char usually increases the fluidity of the bosh slag. Changes in slag mobility can affect the position and shape of the fluid and cohesive zones. A high viscosity slag around the tuyeres leads to serious gas flow problems. Slag viscosity is a complex function of slag composition, temperature and partial pressure of O2. Also unburnt char, coke, and unburnt ash from the coal can interact with the slag. All of these carbonaceous materials contribute oxides to the slag. In general, higher amounts of SiO2 or Al2O3 (acidic components) increase slag viscosity, whereas a higher basicity (higher CaO or MgO) lowers slag viscosity because of de-polymerization of the silicate network. Slag viscosity decreases with increasing FeO (0 % to 20 %) content at a fixed basicity. Basicity is normally determined by the CaO/SiO2 ratio. Since the slag does not completely absorb the char and ash in the bosh region, bosh slag usually has a higher basicity than tapped slag. The addition of fluxes can help in solving slag formation problems.

Productieproces

- Opwekking en gebruik van hoogovengas

- Gebruik van colanoot in een hoogoven

- Verpulverde koleninjectie in een hoogoven

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoven koelsysteem

- Hoogoventoplaadsystemen

- Chemie van de ijzerproductie door hoogovenproces

- Een systeem met directe injectie begrijpen

- Een indirect injectiesysteem begrijpen

- Een multi-point brandstofinjectiesysteem begrijpen

- Luchtinjectiesysteem begrijpen