Zwaartekrachtscheiding en ertsverbetering

Zwaartekrachtscheiding en ertswinst

Zwaartekrachtscheiding is de oudst bekende ertsontginningstechniek en wordt uitgebreid beoefend in ‘Nature’. Het vroegst geregistreerde menselijke gebruik van zwaartekrachtscheiding was het winnen van goud door de oude Egyptenaren uit de Boven-Nijl te spoelen, daterend uit 1900 BCE.

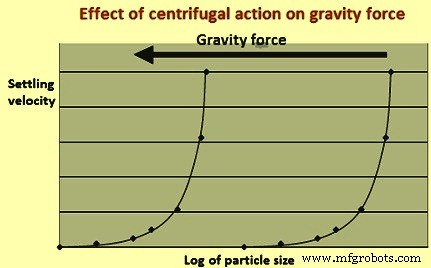

Zwaartekrachtscheiding is een fysiek proces dat bestaat uit de scheiding van verschillende mineraalsoorten in het erts van elkaar op basis van verschillen in hun soortelijk gewicht met behulp van de zwaartekracht, die kan worden beïnvloed door een of meer andere krachten zoals middelpuntvliedende kracht, weerstand tegen beweging door een vloeistof (bijv. lucht, water) enz. Naast de zwaartekracht hebben dus ook andere factoren, zoals grootte, vorm enz., invloed op de relatieve beweging en dus op de scheiding. Het effect van centrifugale actie op de zwaartekracht wordt gegeven in figuur 1. Het is te zien dat naarmate de zwaartekracht toeneemt, de bezinkingssnelheid van kleinere deeltjes hoger wordt.

Fig 1 Effect van middelpuntvliedende kracht op zwaartekracht

Scheiding van het ertsdeeltje door zwaartekracht is afhankelijk van twee factoren, namelijk (i) bezinkingssnelheid van de deeltjes, en (ii) verschil in soortelijk gewicht in vergelijking met het medium waarin ze worden gescheiden, dit geeft differentiële bezinkingssnelheid en is de 'concentratiecriteria' genoemd. De bezinkingssnelheid van een deeltje wordt bepaald door de 'Stoke-wet' en is gelijk aan kd2g (Ds-Df), waarbij k een constante is, d de deeltjesdiameter is, g de zwaartekracht is en Ds is het soortelijk gewicht van vaste stof en Df is het soortelijk gewicht van het vloeibare medium.

De 'concentratiecriteria' (CC) geven een idee van de ontvankelijkheid van scheiding van twee ertsdeeltjes en kunnen worden uitgedrukt door (Dh-Df)/(Dg-Df) waarbij Dh het soortelijk gewicht is van de zwaardere component van het erts, Df is het soortelijk gewicht van het vloeibare medium en Dg is het soortelijk gewicht van de lichtere component van het erts. Over het algemeen is zwaartekrachtscheiding relatief eenvoudig wanneer het quotiënt groter is dan 2,5 (positief of negatief). Met een afname van de waarde van het quotiënt neemt de efficiëntie van de scheiding af en onder 1,25 is zwaartekrachtscheiding niet haalbaar.

Er zijn verschillende soorten zwaartekrachtscheidingsmethoden. De belangrijkste van deze methoden zijn (i) mal, (ii) beknelde sluizen, (iii) spiralen, (iv) schudtafels, (v) fijne deeltjesafscheider zoals Multi Gravity Separator (MGS), en (vi) zwaartekracht/sizing dergelijke als hydrosizers en hydrocyclonen.

De methode van scheiden door jigging is beschreven in een ander artikel onder link http://www.ispatguru.com/low-grade-iron-ore-beneficiation-and-the-process-of-jigging/

Beknelde sluizen

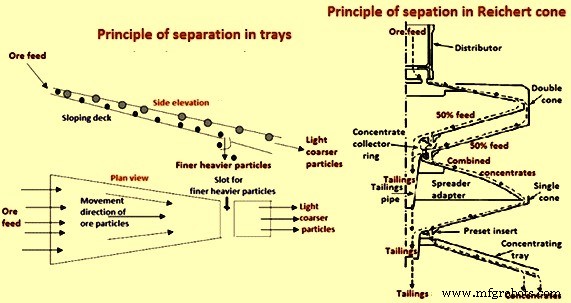

Tot de introductie van de nieuwe generatie spiralen waren gravitaire afscheiders van het type beknelde sluis op sommige plaatsen populair. De samengeknepen sluis is in feite een hellende helling, waarover een slurry met deeltjes van verschillende soortelijke gewichten stroomt. Door het optreden van de zwaartekracht en wrijvingskrachten, en een vernauwing van het sluisdek (knijpen), treedt segregatie op waarbij de fijnere zwaardere deeltjes naar de bodem van de vloeiende film migreren en de lichtere grovere deeltjes naar boven. Door middel van een spleet (concentraatafvoer) nabij het einde van de sluis worden de fijne zware deeltjes verwijderd uit de lichte grovere deeltjesstroom, die over de spleet gaat en aan het einde uitstroomt. Er zijn twee soorten beknelde sluizen, namelijk (i) trays en (ii) Reichert-kegel. De werkingsprincipes in trays en Reichert-kegel worden getoond in Fig. 2.

Fig 2 Principes van scheiding in trays en Reichert conus

Trays zijn als eerste in gebruik genomen en hebben verschillende variaties. Ze bestaan normaal gesproken uit meerdere toevoerpunten per eenheid, met verschillende stadia (bijv. ruwer/schonere/scavenger) in elke eenheid. De voordelen van trays zijn onder meer (i) open voor visuele inspectie, afstelling en reiniging, en (ii) hoge invoerdichtheid (63 % vaste stof), zodat er weinig volume hoeft te worden gepompt. Nadelen zijn onder meer (i) onpraktisch vanwege de grote benodigde ruimte, (ii) lage upgradeverhouding (typisch 3:1), (iii) gecontroleerd soortelijk gewicht van het voer is nodig, (iv) lage terugwinning van fijne deeltjes, (v) voerbehoeften screening, (vi) lage tolerantie voor slijm, (vii) er zijn meerdere voedingspunten en scheidingsvlakken, en (viii) er is waswater nodig voor de dichtheidscontrole tijdens schonere stadia.

Reichert-kegels zijn in wezen een verbeterde versie van de trays. Ze zijn kegelvormig met een centraal enkel voedingspunt. Over het algemeen bevatten ze meerdere trappen die verticaal boven elkaar zijn gemonteerd. De meest voorkomende configuraties zijn (i) 4DS (vier dubbele/enkele trappen), en (ii) 2DSS.DS (twee dubbele/enkele/enkele trappen plus een dubbele/enkele trap), de eerste wordt gebruikt als de ruiger terwijl de ten tweede als de schoonmakers. De procesvariabelen zijn (i) toevoersnelheid (verhoogde snelheid vermindert de prestatie boven een optimum), (ii) toevoerdichtheid (moet tussen 60% en 63% vaste stof worden gehouden, anders lijdt het herstel of de kwaliteit), en (iii) wisselplaatinstellingen (bereik 1 tot 9 bij toenemende opening is het herstel meer maar wordt het cijfer lager). De voordelen zijn (i) hoge capaciteit voor vloeroppervlak, en (ii) hoge voedingsdichtheid (63 % vaste stof), zodat er weinig volume gepompt hoeft te worden. De nadelen zijn (i) lage opwaarderingsverhouding (typisch 3:1), (ii) gecontroleerd soortelijk gewicht van het voer is nodig, (iii) lage terugwinning van fijne deeltjes, (iv) voer moet worden gescreend, (v) lage tolerantie voor slijm , (vi) onderste scheidingsoppervlakken van kegels niet zichtbaar of gemakkelijk toegankelijk, en (vii) heeft waswater nodig voor dichtheidscontrole tijdens schonere stadia.

Spiralen

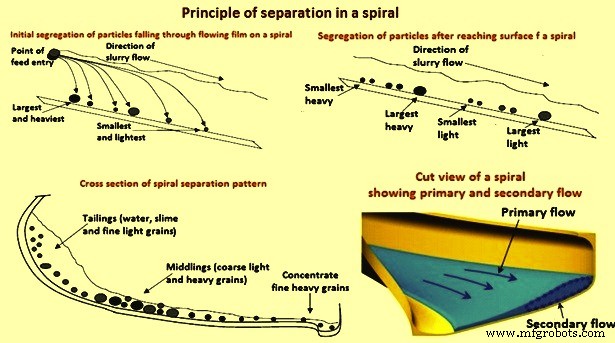

Spiraalconcentratoren worden gebruikt bij de verwerking van ertsen die zijn samengesteld uit mineralen met verschillende soortelijk gewicht. Het bestaat uit apparatuur met vloeiende filmscheiding. Het is in feite een hellende stortkoker met een complexe dwarsdoorsnede die rond een centrale kolom is gewikkeld. Het principe is dat een combinatie van zwaartekracht en centrifugaalkrachten die inwerken op deeltjes met verschillende soortelijke zwaartekracht, ervoor zorgen dat fijne zwaardere deeltjes en grove lichte deeltjes uit elkaar vallen (figuur 3). Deze krachten zijn groter dan in de kegel en, in combinatie met de lagere slurrydichtheid die normaal wordt gebruikt, produceren ze een grotere opwaarderingsverhouding dan de samengeknepen sluis (typisch 5:1) en een betere terugwinning van fijne deeltjes. Spiralen worden gemaakt met hellingen van verschillende steilheid, waarbij de hoek het soortelijk gewicht van de scheiding beïnvloedt, maar weinig effect heeft op de concentraatkwaliteit en het herstel.

Een spiraaleenheid is samengesteld uit een geprofileerd kanaal dat spiraalvormig rond een centrale paal is geveegd, waardoor een spiraalvormige trog ontstaat. Veelgebruikte spiralen hebben tussen de drie en zeven windingen, met een diameter tussen 0,4 meter en 1 meter. Algemene werking is een continue zwaartekracht laminaire stroom naar beneden op een hellend oppervlak. Het voermengsel is samengesteld uit gemalen erts vermengd met water, waardoor een slurry wordt gevormd die door de zwaartekracht aan de bovenkant van de trog wordt toegevoerd. Op weg naar de bodem van de spiraal rapporteren de dichtere deeltjes zich over het algemeen naar binnen, terwijl de minder dichte deeltjes normaal gesproken naar het buitenste deel van de trog stromen. Het scheidingsmechanisme omvat primaire en secundaire stroompatronen. De primaire stroom is in wezen de slurry die onder de zwaartekracht door de spiraalvormige trog stroomt. Het secundaire stroompatroon is radiaal over de trog (Fig 3). Deze stroombeschrijving staat centraal in de theorie van spiraalscheiding. Terwijl de slurryfilm door de trog stroomt, bezinken de dichte deeltjes sneller en worden ze naar binnen gedragen door de onderste laag van de secundaire stroom, terwijl de minder dichte deeltjes bovenop de dichte materialen blijven en vervolgens naar buiten worden gedragen door de bovenste laag van de secundaire stroom. Er is gemeld dat dit mechanisme voornamelijk plaatsvindt in de eerste drie windingen van de spiraal. Na deze vroege scheiding wordt het meeste water aan de buitenrand gevonden en blijkt een band van dicht materiaal met een gehalte aan vaste stoffen tot 70 % dicht bij de middenstijl te zijn, klaar om te worden verwijderd door een tussentijdse terugwinningsinrichting of een splitter aan het einde van de goot. De stroomsnelheid is afhankelijk van het ontwerp en de werking van de trog, met gerapporteerde waarden in het bereik van 0,1 meter per seconde tot 0,3 meter per seconde radiaal over het grootste deel van de trog, met een snellere stroom naar het buitenste punt.

Spiralen hebben toevoeging van water nodig op verschillende punten langs de spiraal om het erts te wassen, d.w.z. het transporteren van de grove lichte deeltjes van de fijne zwaardere deeltjes van het erts. De hoeveelheid waswater en de verdeling ervan langs de spiraalvormige trog kunnen worden aangepast aan de bedrijfsvereisten. Puntregeling minimaliseert de totale waterbehoefte door het water efficiënt in de stromende slurry te leiden onder de meest effectieve hoek. De toepasbaarheid van de voedingsgrootte ligt in het bereik van 0,3 mm tot 1 mm. Spiralen worden normaal gesproken gebruikt bij een slurrydichtheid van 25% tot 30% vaste stof.

Fig 3 Principe van scheiding in een spiraal

Tafels schudden

De schudtafel is een zwaartekrachtscheidingsapparatuur die al vele jaren in gebruik is. Er is weinig veranderd in het ontwerp, hoewel multi-deck tafels (tot drie niveaus) hebben geleid tot capaciteitsverhogingen ten opzichte van het vloeroppervlak. Schudtafels worden over het algemeen alleen gebruikt op reinigingsfasen, omdat hun capaciteit meestal laag is.

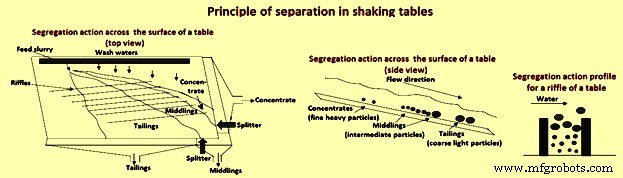

Het scheidingsprincipe is gebaseerd op de beweging van deeltjes volgens hun soortelijk gewicht en grootte die in een slurry (in het geval van natte tafels) over een hellende tafel bewegen, die heen en weer oscilleert in wezen loodrecht op de helling, in samenhang met riffles die de deeltjes tegenhouden die zich het dichtst bij het dek bevinden. Deze beweging en configuratie zorgt ervoor dat de fijne deeltjes met een hoog soortelijk gewicht het dichtst bij het dek migreren en worden meegevoerd door de ribbels om het bovenste deel van de tafel af te voeren, terwijl de grovere deeltjes met een laag soortelijk gewicht dichter bij het oppervlak van de slurry bewegen of blijven en rijd over de riffen en ontlaad over de onderste rand van de tafel (Fig 4).

Fig 4 Principe van scheiding in schudtafels

In het geval van natte tafels zijn er veel soorten die zijn gebouwd om zowel grof als fijn voer te verwerken. De variabelen in het geval van natte tafels zijn (i) hoek van het dek (steiler de hoek minder gewicht om te concentreren), (ii) lengte van de slag (langer de slag, hoe meer zijwaartse beweging en dus meer gewicht om te concentreren tot een maximum), (iii) frequentie van de slag (vergelijkbaar met de lengte, d.w.z. hoe vaker hoe meer zijwaartse beweging tot een maximum), (iv) splitterposities (de positie van de splitters op de concentraatwasmachine bepaalt het gewicht dat nodig is om te concentreren ), (v) toevoersnelheid en dichtheid (boven een maximum van typisch 2 ton per uur per tafel van volledige grootte en dichtheid typisch 40 % vaste stof, afhankelijk van het type en de deeltjesgrootte van het voer, wordt de scheiding verminderd), (vi) wassen water (waswater wordt toegevoegd langs de bovenkant van de tafel om de vaste stoffen te laten stromen, een lage vastestofdichtheid te behouden, 'droge plekken' te voorkomen en slijm te wassen tot residuen, en (vii) riffle-hoogte (een lage riffle-hoogte is beter voor fijn voer en vice versa)

In het geval van luchttafels, zoals de naam al doet vermoeden, zijn de aanvoer en scheiding droog, waarbij het bewegende bed van deeltjes wordt gefluïdiseerd door lucht onder lage druk die door een canvas dek wordt geblazen, dat samen met de helling van het dek, afwezigheid van riffles en de oscillerende beweging van de tafel zorgt ervoor dat fijne lichte deeltjes met soortelijk gewicht naar de bovenkant van het bed bewegen en grovere zware deeltjes met soortelijk gewicht het dichtst bij het dek, waarbij de laatste uit het laagste deel van de tafel komt.

Luchttafels voor minerale verwerking zijn ontwikkeld vanuit de graanindustrie en zijn over het algemeen aangepast voor specifieke toepassingen waarbij scheiding door droge zwaartekracht de voorkeur heeft boven andere methoden. Meestal wordt dit gebruikt tijdens de reinigingsfasen van een droge molen. De variabelen van de luchttafel omvatten (i) volgens natte tafels (dekhelling, slaglengte, slagfrequentie, splitters), en (ii) fluïdisatieluchtstroom (verhoogde stroom handhaaft de mobiliteit van het bed tot een maximum). De luchttafel is voordelig om te gebruiken waar het proces ervoor of erna droog is, omdat het de noodzaak voor extra thermische droging elimineert.

De voordelen van schudtafels omvatten (i) zeer selectief, met een hoge opwaarderingsverhouding indien correct gebruikt, en (ii) het vermogen om scheiding waar te nemen en aanpassingen te maken. De nadelen zijn onder meer (i) lage capaciteit, (ii) grote vloeroppervlaktevereisten, (iii) frequente aandacht van de operator, controle en aanpassing, en (iv) voer vereist dimensionering.

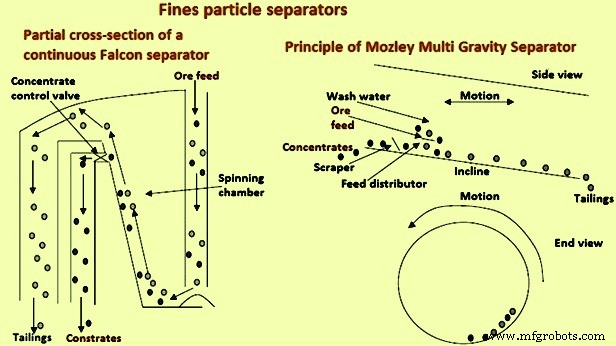

Fijne deeltjesafscheiders

De wens om meer gebruik te maken van zwaartekrachtcircuits en de noodzaak om fijnere deeltjes terug te winnen hebben geleid tot de ontwikkeling van specifieke apparaten om deeltjes terug te winnen die over het algemeen te fijn zijn om efficiënt te worden teruggewonnen door het gebruik van spiralen enz. Twee voorbeelden hiervan zijn de Falcon-concentrator en de Mozley Multi Zwaartekrachtscheider (MGS) (Fig 5).

Fig 5 Fijnafscheiders voor deeltjes

De Falcon-concentrator is in feite een combinatie van een sluis en een continu werkende centrifuge. Het is in staat om met een hoge rotatiesnelheid te werken en daarom maakt de zwaartekracht het mogelijk om fijne deeltjes met een verschillend soortelijk gewicht te scheiden. De vorm van de draaiende kom is zodanig dat als de voerslurry omhoog beweegt in de kom, de zwaardere deeltjes meer dan de lichtere deeltjes reageren op de krachten die erop inwerken. Dit resulteert in migratie van de zwaardere deeltjes in de slurrystroom naar het oppervlak in contact met de kom, terwijl de lichtere deeltjes de neiging hebben om met het water naar de top van de slurry te bewegen. Scheiding vindt dan plaats door verwijdering van het lagere (hogere soortelijke gewicht) deel van de slurry via een opvanglip/gleuf, waarvan de stroom wordt geregeld door een aantal openingen die op een gecontroleerde manier openen en sluiten, waardoor het concentraat uit de slurry wordt verwijderd. hoofdstroom, die uitmondt in residuen.

De variabelen voor de Falcon-concentrator omvatten (i) rotatiesnelheid of spin (verhoogde spin verhoogt de zwaartekracht en verhoogt dus de scheidingskracht op het voer), (ii) pulsfrequentie van concentraatopeningen (verhoogde frequentie tot een maximum verhoogt de gewichtsopname) en (iii) voedingssnelheid en dichtheid (verhoogde snelheid en dichtheid boven een bepaalde maximale scheiding van obstakels). De voordelen van de concentrator zijn (i) in staat om deeltjes te behandelen met een grootte in het bereik van 15 micron tot 20 micron, (ii) relatief eenvoudige mechanische constructie en robuust ontwerp, (iii) relatief hoge capaciteit, en (iv) relatief lage behoefte aan aandacht van de operator. De nadelen omvatten (i) normaal gesproken lage opwaarderingsverhouding (typisch 2:1), (ii) afwezigheid van de zichtbaarheid van de scheidingsoppervlakken, en (iii) voer moet worden gezeefd tot minder dan de openingsgrootte van concentraatopeningen om verblinding te voorkomen.

De MGS is apparatuur voor het scheiden van deeltjes in het fijne bereik. De MGS is geschikt voor de behandeling van fijne deeltjes met een maximale deeltjesgrootte van circa 0,5 mm. Het principe van MGS kan worden gevisualiseerd door het horizontale oppervlak van een conventionele schudtafel in een trommel te rollen en deze langs de horizontale as te roteren. Dit veroorzaakt de toepassing van een verhoogde zwaartekracht, vele malen hoger dan de normale, op het minerale deeltje dat over het oppervlak stroomt. Dit leidt tot een verbetering van de behandeling van fijne deeltjes in vergelijking met conventionele separatoren zoals een schudtafel.

Zoals hierboven vermeld, combineert de MGS de centrifugale beweging van een onder een hoek staande roterende trommel met de oscillerende beweging van een schudtafel, om een verbeterde zwaartekrachtscheiding te bieden, met name geschikt voor fijne deeltjes. Het principe van de scheiding in de MGS is gebaseerd op de bovengenoemde krachten die inwerken op deeltjes in een aangevoerde slurrystroom en worden verdeeld over de binnenkant van het trommeloppervlak. Met behulp van schrapers en waswater migreren de deeltjes met een hoger soortelijk gewicht omhoog in de trommel en worden ze afgevoerd over de bovenlip van de trommel, terwijl de deeltjes met een lager soortelijk gewicht in de tegenovergestelde richting stromen en over de onderste trommellip worden afgevoerd.

De variabelen omvatten (i) trommelrotatiesnelheid of spin (verhoogde spin verhoogt de centrifugale zwaartekracht die op de deeltjes wordt uitgeoefend, waardoor het moeilijker wordt voor de deeltjes om de trommel op te bewegen, wat resulteert in een kleinere gewichtsopname en een schoner concentraat), (ii) slaglengte en frequentie van de trommel (verhoogde lengte en frequentie binnen limieten hebben de neiging om de krachten te vergroten die de deeltjes in de trommel verplaatsen, wat resulteert in een grotere gewichtsopname en een lagere kwaliteit concentraat), (iii) trommelwaswater verhoogt het wassen van de drijfmestdeeltjes terwijl ze proberen omhoog te bewegen in de trommel, waardoor een schoner concentraat wordt geproduceerd, en (iv) trommelkantelhoek (verhoogde kanteling levert een schoner concentraat op). De voordelen zijn (i) zeer selectieve scheiding met fijne deeltjes (typisch -75 micron tot +10 micron), en (ii) hoge opwaarderingsverhoudingen (typisch 20:1). De nadelen zijn (i) lage capaciteit voor oppervlakte en ruimte, hoewel apparatuur met grotere capaciteit (en fysiek grotere) nu beschikbaar is, (ii) mechanisch behoorlijk complex en duur, (iii) over het algemeen ingesloten zodat scheidingsoppervlakken niet kunnen worden gezien, (iv ) vereist een redelijke mate van aandacht van de operator, en (v ) niet geschikt voor het behandelen van grof materiaal (voer moet worden gezeefd).

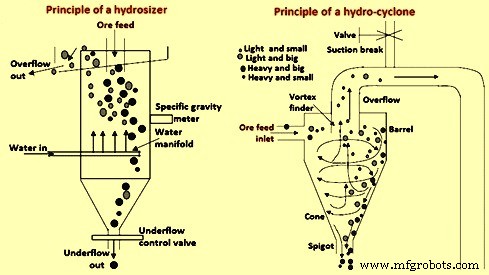

Scheidingstekens voor zwaartekracht/grootte

De volgende twee voorbeelden van scheiders, namelijk (i) hydrosizer, en (ii) hydrocycloon) worden gegeven. Hun principes worden getoond in Fig. 6. Ze vertegenwoordigen meer maatapparatuur dan zwaartekrachtscheiders. Vanwege hun aard combineren ze echter ook het soortelijk gewicht van de deeltjes met de deeltjesgrootte bij hun scheiding.

Fig 6 Principe van een hydrosizer en een hydrocycloon

De hydrosizer is een ontwikkeling van de wankelkolomclassificatoren die het principe van deeltjesbezinking gebruiken om een scheiding te bereiken tussen fijne/lichte deeltjes en grove/zware deeltjes in een omgeving van een stijgende waterstroom in een tank die wordt gegenereerd door injectiewater via een verdeelstuk ongeveer tweederde van de weg naar beneden in de tank. Dit creëert een overloop van de eerste en een onderstroom van de laatste. Een deeltje met voldoende gewicht vanwege zijn soortelijk gewicht en grootte bezinkt sneller in een vloeistof dan een deeltje met een lager soortelijk gewicht en kleinere afmeting. Als er een stijgende opwaartse stroom van vloeistof is, dan is bij een bepaalde volumetrische snelheid de opwaartse snelheid groter dan de bezinkingssnelheid van de lichtere/kleinere deeltjes maar niet die van de zwaardere/grove deeltjes en vindt er een scheiding plaats.

De variabele is (i) de stroomsnelheid van het injectiewater (verhogen van de waterstroomsnelheid verhoogt het gewicht van de deeltjes en het soortelijk gewicht/de grootte van de deeltjes die rapporteren aan overstroming), (ii) de kolomdichtheid (het verhogen van het soortelijk gewicht van de slurry in de kolom tussen het injectiewaterverdeelstuk en de overloopstuw verhogen het gewicht om over te stromen), (iii) onderstroomafvoer (verhogen van de onderstroomafvoervolumesnelheid vermindert de vastestofdichtheid van de kolom en heeft de neiging om de opwaartse stroom te verminderen, waardoor het soortelijk gewicht / de grootte van de overloop vaste stoffen), en (iv) massastroomsnelheid van de voeding (verhoogde voedingssnelheid boven een optimaal niveau vermindert de scherpte van de scheiding). De voordelen zijn (i) nauwkeurige automatische regeling van de scheiding op basis van soortelijk gewichtsmeting van de kolomkop in een regellus met de onderstroomklep, (ii) in staat om beide producten te observeren en indien nodig eenvoudige aanpassingen aan het regelmechanisme te maken, (iii ) geen bewegende delen, en (iv) kan nat of droog worden gevoed. De nadelen zijn (i) een speciale injectiewaterpomp vereist die een schone, constante maar instelbare toevoer kan leveren, (ii) een hoge waterbehoefte, (iii) een hoog volume voor de gegeven capaciteit die nodig is, en (iv) een constante voedingssnelheid.

Hydrocyclonen creëren een scheiding tussen grove/hoog soortelijk gewicht deeltjes en fijn/laag soortelijk gewicht deeltjes op basis van hun geometrie en de centrifugale beweging van de stroom erin die dienovereenkomstig op de deeltjes inwerkt. Wanneer slurry onder druk tangentieel in het buisvormige lichaam van een cycloon wordt gevoerd, heeft de centrifugaalkracht de neiging om de zwaardere deeltjes naar buiten te werpen in plaats van de lichtere. De buitenste deeltjes bewegen dan onder druk naar beneden in de kegel en worden uit de onderstroomaansluiting geduwd, terwijl de lichtere deeltjes (en water) aan de binnenkant van de vortex opstijgen in de vortexzoeker en als een overloop naar buiten komen.

De variabelen zijn (i) voedingsdruk (dit is de drijvende kracht achter de scheiding, zodat hoe groter de druk, hoe fijner de groottescheiding wordt bereikt), (ii) vortexzoekerdiameter (hoe groter de diameter, hoe groter de overloop en hoe lager de druk, dus de scheiding is grover), (iii) tapdiameter (eveneens, hoe groter de diameter, hoe groter de stroom zodat de onderstroom fijner of natter is), variabele tappen kunnen worden gebruikt, (iv) overhevelen (indien de overloopafvoeren lager ten opzichte van de onderstroom er treedt een sifoneffect op waardoor de vaste stof toeneemt en de stroom overstroomt, hetgeen wordt verholpen door een vacuümonderbreking in te voeren), (v) voedingsdichtheid (als de dichtheid te hoog is:typisch meer dan 35 % vaste stof, dan is scheiding beïnvloed), (vi) hoek en lengte van de kegelsectie (grotere lengte en ondiepere hoek verkleinen de snijmaat), en (vii) cilinderdiameter (hoe groter de diameter, hoe groter de capaciteit, hoe lager de druk en hoe grover de maat gesneden). De voordelen zijn (i) hoge capaciteit voor het benodigde volume en vloeroppervlak, (ii) geen bewegende delen en (iii) beperkte aandacht van de operator. De nadelen zijn (i) niet gemakkelijk aanpasbaar aan veranderende voer- en productvereisten, en (ii) moeten onder druk en met een constante snelheid worden gevoerd.

Productieproces

- Hoe wordt molybdeen gewonnen en verwerkt?

- Kanaal en sluis

- Verdampte en gecondenseerde melk

- Zaadloze groenten en fruit

- Pijl en boog

- Jam en Jelly

- Krassen en snuiven

- Boter en margarine

- Raspberry Pi temperatuur- en lichtsensor

- Raspberry Pi-sensor en actuatorbediening

- Digitaal of analoog? Hoe moet ik en Q combineren en scheiden?