Productie van tinnen platen en tinvrij staal

Productie van tinnen platen en tinvrij staal

Tincoating is het proces van het dun coaten van staalplaten met tin (Sn), en het resulterende product staat bekend als blik. Het wordt meestal gebruikt om roest te voorkomen. De staalplaat waarop de tincoating is aangebracht, staat bekend als zwarte plaat. Wanneer chroom (Cr) en chroomoxiden worden gebruikt voor het coaten in plaats van tin, dan staat de gecoate plaat bekend als tinvrij staal.

Tinvrij staal wordt geproduceerd door elektrolytische chroomzuurbehandeling toe te passen op staalplaten. Op tinvrij staal worden soms polyethyleentereftalaat (PET) of polypropyleenfilms gelamineerd om de verf- en reinigingsprocessen bij gebruik van tinvrij staal te elimineren.

Geschiedenis

De blikindustrie is gebaseerd op de uitvinding van het proces om gesteriliseerd voedsel voor lange tijd te bewaren door Nicolas Appert in 1810. Het Appert-proces werd aangepast aan het bewaren van voedsel in blikverpakkingen door John Hall in 1812 in Londen. Tegen de jaren 1820 werden ingeblikt voedsel op grote schaal verkocht in het VK en Frankrijk, en tegen 1839 werden voedsel in de VS ingeblikt.

Vanaf de jaren 1880 heeft een reeks technische innovaties die plaatsvonden de blikindustrie getransformeerd. Deze omvatten de vervanging van smeedijzer door stalen zwarte plaat rond 1880, de ontwikkeling van continue koude reductie in 1927 die het walsen van warme pakken elimineerde, de introductie van continu elektrisch vertinnen op kleine schaal in Duitsland in 1934 en op commerciële schaal in de VS in 1937, die het hete onderdompelingsproces verving, de uitvinding van dubbele koude reductie in 1960 en de uitvinding van tinvrij staal in de vroege jaren 60 in Japan en de VS.

Momenteel zijn er twee processen voor het vertinnen van de zwarte platen, namelijk (i) heet dompelproces en (ii) galvaniseerproces.

Thermisch vertinnen

Het hete onderdompelingsproces was de eerste moderne techniek om blik te vervaardigen. Het bestaat uit het heet onderdompelen van enkele staalplaten in een bad van gesmolten tin. Dit proces is nu in veel van de landen stopgezet en vertegenwoordigt slechts een zeer klein percentage van de wereldproductie van blik.

Warmbandwalserijen produceren geen staalband dat geschikt is voor vertinnen. Daarom wordt de dikte van het warmgewalste band in de koudwalserijen verkleind, zodat er zwarte platen worden geproduceerd die geschikt zijn voor vertinnen.

Blik gemaakt door middel van het thermisch vertinnen proces bestaat uit het koudwalsen van zwarte platen, zuurbeitsen voor het verwijderen van kalkaanslag, gloeien om eventuele spanningsverharding te verwijderen en het vervolgens te coaten met een dunne laag tin. Oorspronkelijk werd dit gedaan door individuele of kleine verpakkingen platen te produceren, wat bekend werd als het pack mill-proces. Aan het eind van de jaren twintig begonnen stripmolens de pakmolens te vervangen, omdat ze de zwarte platen in grotere hoeveelheden en goedkoper konden produceren.

De vertinset bestaat uit minimaal één pot gesmolten tin, met daarop een zinkchloride (ZnCl2) flux en een vetpot. Het vloeimiddel droogt de plaat en bereidt deze voor op het hechten van het blik. Als een tweede tinnen pot wordt gebruikt, de waspot genoemd, bevat deze tin op een lagere temperatuur. Dit wordt gevolgd door de vetpot, die olie bevat en een blikmachine. De vertinningsmachine heeft twee kleine rollen die samen met een veer worden belast, zodat wanneer de vertinde plaat wordt geplaatst, de rollen het overtollige tin eraf persen. De veren op de vertinningsmachine kunnen op verschillende krachten worden ingesteld om verschillende diktes van tin te geven. Ten slotte wordt de olie verwijderd met fijne zemelen en afgestoft.

Het bovenstaande proces voor het produceren van hete tinplaten werd in de 20e eeuw toegepast. Het proces werd met het verstrijken van de tijd enigszins complexer, omdat geleidelijk werd vastgesteld dat het opnemen van aanvullende procedures noodzakelijk is om de kwaliteit te verbeteren.

Elektrolytisch vertinnen

Blikplaten worden nu meestal geproduceerd door het galvaniseren van tin op een stalen ondergrond in een continu proces.

- Continu elektrolytisch vertinnen werd ontwikkeld in de jaren dertig en veertig van de vorige eeuw in een poging om de benodigde hoeveelheid tin per oppervlakte-eenheid te verminderen en om te profiteren van de grote stukken band (spoelen) die in de warmwalserij worden gerold en koudwalserij.

- De eerste elektrolytische vertinningslijnen begonnen in 1934 in Duitsland te werken en in 1937 op commerciële schaal in de VS. Tintekorten tijdens de Tweede Wereldoorlog stimuleerden een grootschalige opkomst van elektrovertinnen, dat al snel de dominante productietechniek van blik werd .

Enkele van de factoren die het elektrolytisch vertinnen het voordeel gaven ten opzichte van het hete dompelvertinningsproces worden hieronder opgesomd.

- Continu proces met hoge snelheid in tegenstelling tot plaat-voor-plaatproces met lage snelheid van thermisch vertinnen.

- Eenvoudige en nauwkeurige controle van de laagdikte over een breed bereik, in tegenstelling tot de relatief hoge minimale laagdikte die kan worden verkregen door middel van het thermisch vertinnen, wat voor de meeste eindtoepassingen niet nodig is.

- Mogelijkheid om blik te produceren met aan elke kant een andere coatingmassa om te voldoen aan de verschillende corrosiecondities die binnen en buiten een blik of een blikcontainer bestaan.

- Functionele en visuele consistentie van het verkregen product.

De volgorde van bewerkingen die plaatsvindt in een elektrolytische vertinningslijn, met snelheden tot 10 meter per seconde, is als volgt.

- Opladen van de spoel– De zwarte plaatspoel wordt op een afwikkeldoorn geplaatst en in het invoergedeelte van de vertinlijn gevoerd. Het kopeinde van de nieuwe spoel wordt dan aan het uiteinde van de voorgaande spoel gelast om de faciliteit continu te laten draaien. Looping-torens verzamelen een materiaallengte die wordt gevarieerd om het lassen van twee spoelen mogelijk te maken zonder de bewerking in het verwerkingsgedeelte te stoppen.

- Zijkant trimmen– De zwarte plaatstrook wordt aan de zijkant bijgesneden tot de uiteindelijke breedte. Het schroot wordt automatisch in balen verpakt, verwijderd en gerecycled in de staalsmelterij.

- Reinigen en beitsen - De strip wordt vervolgens elektrolytisch gereinigd, gebeitst en gespoeld door een reeks tanks te doorlopen om ervoor te zorgen dat het oppervlak van de zwarte plaatstrip schoon is en geschikt is om de elektroafzetting van tin te accepteren. >

- Galvaniseren- De strip gaat door tanks met tinanoden aan weerszijden van de strip en in elektrolyt. Tin lost op uit de anode en wordt door de elektrolyt getransporteerd om zich op de strip af te zetten. De hoeveelheid tin die neerslaat op de strip wordt bepaald door de hoeveelheid elektrische stroom die tussen de anode en de strip vloeit. Om differentiële coatings te produceren, worden verschillende stroominstellingen gebruikt voor elk van de anodebanken. Het mat als geplateerde blik wordt soms aangeduid als een matte afwerking.

- Smelttoren - In deze smelttoren vindt het proces van tinterugvloeiing plaats terwijl het elektrolytisch gecoate blik door de toren gaat. In het smelttorengedeelte wordt de temperatuur van de strip door weerstand of inductieverhitting verhoogd tot net boven het smeltpunt van tin (231,9 deg C) en vervolgens wordt de strip onmiddellijk geblust met koud water. Het tin begint te smelten en vloeit gelijkmatig terug over de strip. Het product krijgt nu het meer typische heldere of glanzende uiterlijk van het oppervlak. Indien een matte (niet gesmolten) tin afwerking gewenst is, wordt de smelttoren uitgeschakeld. Wanneer differentieel gecoat blik wordt geproduceerd, wordt er normaal gesproken een identificatieteken aan weerszijden van de strip geplaatst net voor het smelten.

- Chemische behandeling – Vervolgens wordt een natriumdichromaatoplossing op de elektrolytisch gecoate blikplaat aangebracht om een lichte beschermende chroomoxidefilm te creëren. Dit passiveringsproces beschermt het oppervlak van het blik tegen de vorming van tinoxiden, wat de lakbaarheid ervan vermindert. Twee veelgebruikte chemische behandelingen voor elektrolytisch blik zijn namelijk natriumdichromaatdip (SDCD) en kathodisch natriumdichromaat (CDC). In het geval van SDCD is er een matige weerstand tegen tinoxidevorming met beperkte opslagstabiliteit en wordt gebruikt waar een sterk gepassiveerd tinoppervlak niet vereist is of nadelig is voor het eindgebruik. Natriumdichromaatdip heeft als doel de 1,6 milligram chroom/sq niet te overschrijden. meter oppervlakte. Bij CDC wordt onder toevoeging van een kathodische elektrische stroom een sterk gepassiveerd oppervlak tegen de vorming van tinoxide verschaft. Kathodische natriumdichromaatbehandeling heeft normaal gesproken een doel van 5,4 milligram chroom/sq. meter oppervlakte.

- Oliemaken – Een zeer dun laagje olie wordt vervolgens elektrostatisch op het afgewerkte blik aangebracht. De olie wordt aangebracht om krassen op het tinnen oppervlak tijdens transport en hantering tot een minimum te beperken. De primaire functie van oliën is niet het voorkomen van roestvorming zoals bij ongecoate producten. De olie die op elektrolytisch gecoat blik wordt aangebracht, is normaal gesproken acetyltributylcitraat (ATBC). De olie wordt gelijkmatig aan beide zijden aangebracht.

- Terugrollen - De afgewerkte elektrolytisch gecoate vertinde strip wordt uiteindelijk teruggebogen aan het uitgangsuiteinde van de elektrolytische vertinde lijn op een opneemdoorn met een standaard binnendiameter.

- Kwaliteitsinspectie:het hele proces wordt automatisch en handmatig gecontroleerd om ervoor te zorgen dat het gecoate blik voldoet aan de specificaties en voldoet aan de verwachtingen van de klanten.

In het geval van tinvrij staal bieden chroom- en chroomoxidecoatings een superieure lakhechting en goede opslageigenschappen. Deze coatings zijn mengsels van chroommetaal en chroomoxiden. In tegenstelling tot blik met zijn veelvoud aan coatinggewichten, wordt normaal gesproken slechts één gestandaardiseerd verchroomd product geproduceerd. De productie van tinvrij staal volgt dezelfde verwerkingsvolgorde als tijdens de productie van elektrolytisch blik. De coatinglijnen zijn mechanisch vergelijkbaar. Tijdens het elektrolytische depositieproces worden chroom en chroomoxide afgezet. De metallische chroomcoating op elk aangebracht oppervlak is ongeveer 55,0 milligram/sq. meter oppervlakte. De oxidefilm varieert van 7 tot 22,0 milligram/sq. meter, maar bevindt zich over het algemeen aan de onderkant van dit bereik.

In tegenstelling tot tin kunnen de chroomlagen niet worden terugvloeiend. Daarom heeft een coatinglijn voor tinvrije staalcoating geen smelttorens zoals gebruikt op de elektrolytische tincoatinglijn om het tin in een heldere staat terug te laten vloeien.

Het product wordt ook elektrostatisch geolied voordat het de coatinglijn verlaat. Van oudsher wordt hiervoor butylstearaatolie (BSO) gebruikt. Deze olie is ontwikkeld vanwege zijn smerend vermogen om krassen te voorkomen. In sommige gevallen is opgemerkt dat acetyltributylcitraat (ATBC)-olie, zoals gebruikt op elektrolytisch blik, beter compatibel is met bepaalde specifieke lak- en verfsystemen. ATBC heeft in deze gevallen de voorkeur ten koste van de grotere smering van de BSO.

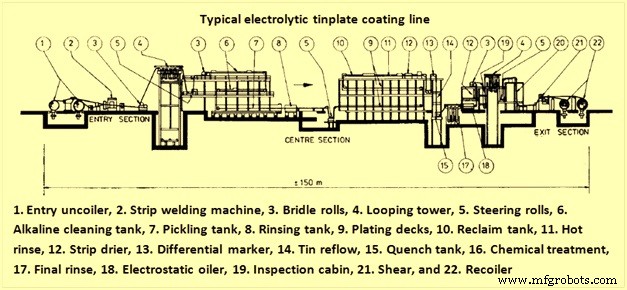

Een typische elektrolytische bekledingslijn voor blikken wordt getoond in Fig. 1.

Fig 1 Typische elektrolytische blikbekledingslijn

Tinnen borden en tinvrije staalproducten

Tinplaten en tinvrije staalproducten worden geproduceerd met bepaalde gestandaardiseerde productkenmerken, waaronder terminologie, samenstelling, mechanische eigenschappen, oppervlakteafwerking en coatinggewichten enz. Tinplaten en tinvrije producten worden beschreven in de artikelen waarvan de links zijn

http://www.ispatguru.com/tinplate/ en http://www.ispatguru.com/tin-free-steel/.

Productieproces

- Opnames in staal en secundaire staalproductie

- Automatisering, instrumentatie en modellering van continu gieten van staal

- Levenscyclusanalyse en duurzaamheid van staal

- CAS-OB-proces van secundaire staalproductie

- Walsproces voor staal

- Productie van naadloze buizen

- Energie-efficiëntie en ijzer- en staalproductie

- CLU-proces voor de productie van roestvrij staal

- Automatisering in de staalindustrie

- Draad- en staaftrekproces voor staal

- Warmtebehandelingsproces van staal