Keramisch productieproces en mogelijke problemen

Tegenwoordig omvat de term keramiek een veel breder scala aan materialen, waaronder metaaloxiden, nitriden en carbiden. Deze materialen worden gebruikt in toepassingsgebieden van huishoudelijke artikelen tot hoogwaardige gereedschappen voor industrieel gebruik.

Naast hungrote hardheid , keramiek is ook bestand tegen thermische en chemische invloeden, waardoor ze zeer geschikt zijn voor toepassingen waarbij het product wordt blootgesteld aan hoge mechanische of thermische belasting.

In dit bericht informeren we u over de volgende 3 aspecten waarop u zich moet concentreren tijdens het productieproces van keramiek:

- Keramische vormtechnieken ,

- Het sinterproces , en

- De problemen kan voorkomen tijdens het productieproces.

Na het lezen van het bericht, kunt u het hele productieproces beter beheersen en de potentiële problemen effectiever oplossen.

1. Vereiste keramische vormtechnieken

Keramische vormmethoden omvatten gooien , slip gieten , tape-casting , freeze-casting , spuitgieten , droogpersen , heet isostatisch persen (HIP) en anderen.

Werkwijzen voor het vormen van keramische poeders tot complexe vormen zijn op veel technologische gebieden wenselijk. Dergelijke methoden zijn vereist voor het produceren van geavanceerde, hoge temperatuur structurele onderdelen zoals componenten van de warmtemotor en turbines .

Andere materialen dan keramiek die in deze processen worden gebruikt, kunnen zijn:hout, metaal, water, gips en epoxy - waarvan de meeste geëlimineerd worden bij het bakken .

Deze vormingstechnieken staan erom bekend gereedschappen en andere componenten te voorzien van maatvastheid, oppervlaktekwaliteit, hoge dichtheid en microstructurele uniformiteit.

2. Het belangrijkste sinterproces

Het basisprincipe van de op sinteren gebaseerde methode is eenvoudig. Maar we moeten voorzichtig zijn met de details.

2.1 Het chemische principe van het sinterproces

De vuurtemperatuur is lager dan het smeltpunt van het keramiek.

Zodra een droge knuppel is gemaakt, wordt deze in de oven gebakken. Hier het verspreidingsproces van atomen en moleculen veroorzaken grote veranderingen in de belangrijkste microstructuurkenmerken .

Deze veranderingen omvatten de geleidelijke eliminatie van porositeit, wat meestal te wijten is aan krimp van het materiaal en het geheel wordt dichter. Op deze manier kunnen de poriën in het object worden gesloten, wat resulteert in een hogere dichtheid van het materiaal, waardoor de sterkte . aanzienlijk wordt vergroot en slijtvastheid van het materiaal.

De uiteindelijke microstructuur en fysische eigenschappen van het product zijn gerelateerd aan de vorm van het structurele sjabloon of aan de voorloper van het product dat is gecreëerd aan het begin van de chemische synthese en fysische vorming.

Daarom spelen chemische poeder- en polymeerverwerking een belangrijke rol bij de synthese van industrieel keramiek, glas en glaskeramiek.

2.2 Methoden om de productkwaliteit tijdens het sinterproces te verbeteren

Er zijn veel manieren om de productkwaliteit tijdens het sinterproces te verbeteren. Een van de meest voorkomende praktijken is om druk uit te oefenen tot de onbewerkte product, waardoor het vanaf het begin zeer dicht wordt, waardoor de tijd die nodig is voor sinteren wordt verkort.

Organische bindmiddelen zoals polyvinylalcohol kan soms worden toegevoegd om de productblanco's dichter bij elkaar te brengen, en deze organische bindmiddelen verbranden bij temperaturen van 200 – 350 °C .

Soms wat organische smeermiddelen kan worden toegevoegd wanneer er druk wordt uitgeoefend. Over het algemeen kunnen deze methoden worden gecombineerd, zoals het toevoegen van een bindmiddel en een smeermiddel aan het poeder en vervolgens druk uitoefenen op de blanco.

De vorming van chemische additieven is een ander probleem op zich, dat een zeer belangrijke rol speelt bij de vervaardiging van hoogwaardige keramiek. Deze keramiek wordt veel gebruikt in elektronische apparaten, condensatoren, inductoren, sensoren en dergelijke.

3. Er kunnen problemen optreden tijdens het productieproces

Er kunnen zich problemen voordoen in het productieproces. In dit deel zullen we drie hoofdproblemen introduceren en u enkele oplossingen bieden.

A. Vervorming

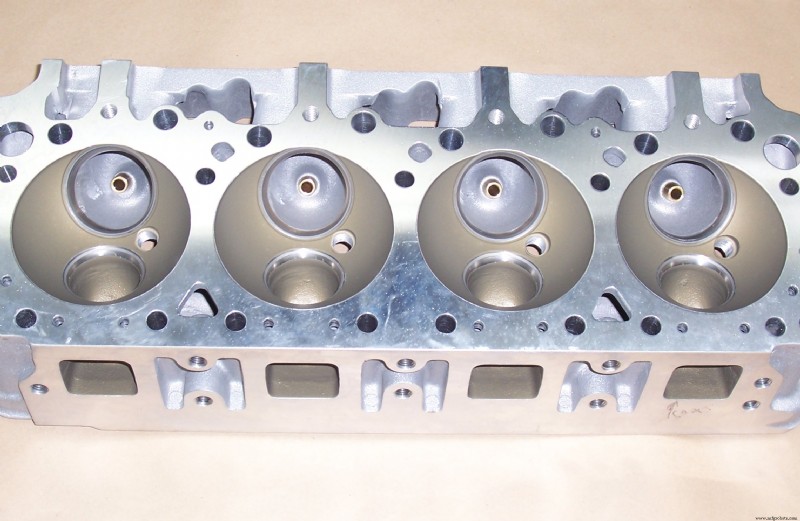

De vervorming van het product is de meest voorkomende en ernstig defect in de keramische industrie, zoals de diameter van de cilinder is niet rond en de geometrische vorm heeft onregelmatige veranderingen.

De belangrijkste reden isonjuist drogen in de oven methode. Bovendien kan, wanneer het product wordt voorverwarmd en snel in vuur wordt verwarmd, de temperatuurverandering ook leiden tot vervorming. Extreem hoge baktemperaturen kunnen een groot aantal vervormingsdefecten veroorzaken.

B. Kraken

De reden voor scheuren op het productoppervlak is dat de voorverwarmtemperatuur stijgt te snel en dan het afkoelproces treedt onmiddellijk op, wat resulteert in ongelijkmatige krimp binnen en buiten het product.

C. Schuimend

De belletjes op het productoppervlak worden voornamelijk veroorzaakt door de onvoldoende oxidatie van de ontleding in de porseleinen band en het glazuur, en de resten van verbrand materiaal zijn niet volledig geëlimineerd.

In het knuppelglazuur is het gehalte aan sulfaat en organische onzuiverheden is ook de belangrijkste oorzaak van schuimvorming van het product.

Dat zijn de problemen met de kwaliteitscontrole van keramiek. Voel je vrij om hieronder je opmerkingen achter te laten en aarzel niet om contact met ons op te nemen als je vragen hebt!

Opmerking :We zijn niet de eigenaar van de afbeeldingen die in dit bericht worden gebruikt. Neem gerust contact met ons op als ze van jou zijn, en we zullen ze zo snel mogelijk verwijderen.

Productieproces

- Medisch productontwerp:tips en trucs

- Som en productnotatie

- Finex-proces voor de productie van vloeibaar ijzer

- Productie van naadloze buizen

- Productie van tinnen platen en tinvrij staal

- Energie-efficiëntie en ijzer- en staalproductie

- Productieproces voor gevormde vuurvaste materialen

- CLU-proces voor de productie van roestvrij staal

- Snelle selectie van prototypingprocessen

- Heet en koudwalsproces

- Prototypes tot productie