Waarom reactief onderhoud een effectieve strategie kan zijn

Onderhoudsteams moeten vaak moeilijke gesprekken voeren als ze sterk afhankelijk zijn van een reactieve onderhoudsstrategie. Zelfs de meest ervaren teams zien reactief onderhoud als een ad-hoctaak. Wanneer het echter optimaal wordt gebruikt met preventief en voorspellend onderhoud, kan reactief onderhoud de kosten verlagen en uw onderhoudsregime verbeteren.

Onderhoudsteams moeten vaak moeilijke gesprekken voeren als ze sterk afhankelijk zijn van een reactieve onderhoudsstrategie. Zelfs de meest ervaren teams zien reactief onderhoud als een ad-hoctaak. Wanneer het echter optimaal wordt gebruikt met preventief en voorspellend onderhoud, kan reactief onderhoud de kosten verlagen en uw onderhoudsregime verbeteren.

Reactief onderhoud gedefinieerd

Reactief onderhoud, ook wel pech- of run-to-failure-onderhoud genoemd, verwijst naar reparaties die worden uitgevoerd wanneer apparatuur al defect is. Aangezien de reparaties niet gepland zijn, wordt dit type onderhoud normaal gesproken toegepast voor apparatuur die niet essentieel is voor de werkzaamheden of die laag genoeg is om deze routinematig te vervangen.

Er zijn voor- en nadelen aan het gebruik van reactief onderhoud als enige vorm van onderhoud. Het vereist minder stand-by mankracht, planning en initiële kosten dan andere onderhoudsstrategieën. Aan de andere kant kan het moeilijk zijn om een budget te creëren en kunnen er grote verstoringen van de workflow zijn wanneer onderhoudsproblemen ongepland opduiken, wat leidt tot slecht tijdbeheer, productieverlies en afleiding en desorganisatie op de werkplek.

Over het algemeen kost het minder geld en tijd om te wachten tot apparatuur defect raakt dan om routine-onderhoud uit te voeren. Dit is reactief onderhoud. Het is echter een zeer kortzichtige benadering om alleen reactief onderhoud te gebruiken. Het kan een belangrijke rol spelen in een onderhoudsstrategie voor noodsituaties, maar het mag niet de focus zijn van het hele operatie- en onderhoudsplan. Uitsluitend vertrouwen op reactief onderhoud is op de lange termijn niet houdbaar. Voor activa die cruciaal zijn voor productie, kwaliteit, veiligheid en dienstverlening, is het beter om te kiezen voor een onderhoudsroutine die elementen van routineonderhoud, preventief onderhoud en voorspellend onderhoud omvat. Daarom kan het gebruik van deze strategie in combinatie met een preventief of voorspellend onderhoudsschema de beste resultaten opleveren.

Preventief onderhoud als strategie

Preventief onderhoud houdt in dat activa periodiek offline worden gehaald om ze met vooraf geplande tussenpozen te inspecteren of te repareren. Het doel van dit type onderhoud is het verlengen van de levensduur van de activa en het voorkomen van storingen. Net als bij reactief onderhoud zijn er voor- en nadelen aan preventief onderhoud. Het grote voordeel is dat u kunt plannen wanneer onderhoud wordt uitgevoerd om budgetbeperkingen en productieverlies te verminderen. Het grote nadeel van preventief onderhoud is de planning. Omdat het schema repetitief is, kunnen werknemers het beu worden om steeds dezelfde alledaagse taken uit te voeren, onderhoudsproblemen over het hoofd zien of hun taken niet goed uitvoeren. Dit kan leiden tot storingen en ertoe leiden dat de fabriek meer preventief onderhoud uitvoert, waardoor een vicieuze cirkel van slecht onderhoud ontstaat.

Voorspellend onderhoud als strategie

Met voorspellend onderhoud is het doel toekomstige storingen te voorspellen voordat ze zich voordoen, zodat onderhoudsproblemen worden gestroomlijnd. Dit systeem maakt gebruik van sensoren en slimme technologie om data te verzamelen. Als uit de gegevens blijkt dat een apparaat defect is, waarschuwt het systeem het onderhoudsteam voordat het apparaat defect raakt.

De voordelen van predictief onderhoud zijn de kostenbesparingen door minder manuren en meer inzicht in de prestaties van de apparatuur. Bovendien betekent het vertrouwen op sensoren en de gegevens die ze verzamelen, dat het onderhoud wordt bepaald door de toestand van de apparatuur in plaats van het beste schattingsschema dat is opgesteld door preventief onderhoud.

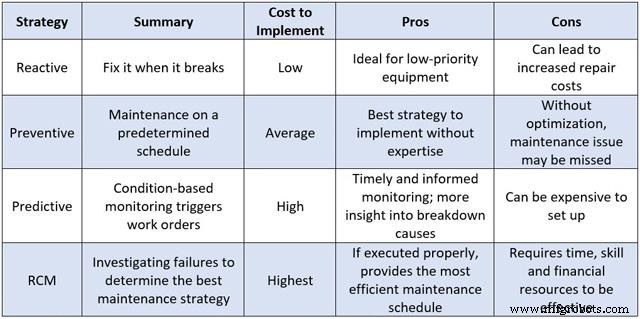

De nadelen van predictief onderhoud zijn de hoge kosten die gepaard gaan met het implementeren van de software en sensoren, evenals het extra werk dat nodig kan zijn om medewerkers deze geavanceerde technologie te laten gebruiken. De voor- en nadelen voor elk type onderhoudsstrategie worden hieronder weergegeven in de vergelijkingstabel van Fiix Software.

Reactief, preventief en voorspellend onderhoud mengen

Deze drie soorten onderhoud hebben elk unieke voor- en nadelen, afhankelijk van welk activum wordt bewaakt, in welk stadium van betrouwbaarheid de installatie zich bevindt en de impact van uitvaltijd op het bedrijf. Aangezien er veel nadelen zijn aan reactief onderhoud, hebben organisaties de neiging om over te stappen van reactief naar preventief onderhoud. Dit betekent niet dat reactief onderhoud volledig kan worden geëlimineerd. Er zullen altijd situaties ontstaan die om een soort van reactief onderhoud vragen. Ondanks de inspanningen en planning van een organisatie, bestaat er nog steeds de mogelijkheid dat apparatuur defect raakt of defect raakt. Deze kans kan toenemen bij het gebruik van complexe, gevoelige of oudere apparatuur. Soms kan het gebeuren dat een machine dagenlang stilstaat na het uitvoeren van onderhoud. In dit geval kan reactieve interventie processen weer aan de gang krijgen.

Traditioneel hebben onderhoudsprofessionals verschillende technieken gecombineerd, zowel kwalitatief als kwantitatief, om storingen te identificeren en uitvaltijd te beperken. Het dilemma van de te gebruiken onderhoudsstrategie heeft de meeste organisaties echter tot een afwegingssituatie gedwongen waarin ze moeten kiezen tussen het optimaliseren van de levensduur van een onderdeel met het risico van machinestilstand, het maximaliseren van de uptime door mogelijk goede onderdelen te vervangen en het gebruik van oude ervaringen om te anticiperen wanneer storingen kunnen optreden. Met de opkomst van nieuwe verbonden technologie kunnen machines gegevens verzamelen en toekomstige of huidige onderhoudsproblemen zoeken, waarschuwingen verzenden en onderdelen en onderhoud bestellen en plannen, allemaal zonder de hulp van medewerkers, wat tijd en geld bespaart. Dit is ideaal om de levensduur van machinecomponenten te optimaliseren en tegelijkertijd apparatuurstoringen te voorkomen.

Hier komt betrouwbaarheidsgericht onderhoud (RCM) om de hoek kijken. RCM is een zeer betrokken proces dat tot doel heeft alle mogelijke storingen voor elk apparaat te analyseren en voor elk onderdeel een onderhoudsplan op maat te maken. Met deze strategie worden alle drie de soorten onderhoud uitgevoerd op een manier die het beste is voor de apparatuur die wordt bewaakt. Volgens RCM moet minder dan 10 procent van het onderhoud reactief zijn, 25 tot 30 procent preventief en 45 tot 55 procent voorspellend. Enterprise Asset Management (EAM) of CMMS-tools (Computerized Maintenance Management System) kunnen u zelfs helpen bij het identificeren van de beste mix van onderhoudsstrategieën voor uw site.

De totale productiecapaciteit van een fabriek kan met 5 tot 20 procent worden verminderd door slechte onderhoudsstrategieën. Recente onderzoeken hebben aangetoond dat ongeplande uitvaltijd industriële fabrikanten naar schatting $ 50 miljard per jaar kost. Het kan moeilijk zijn om te bepalen hoe vaak een machine offline moet worden gehaald om te worden onderhouden, en om de risico's van verloren productietijd af te wegen tegen die van een mogelijke storing. Door alle drie de onderhoudsstrategieën samen te gebruiken, kan een realtime informatiestroom worden verkregen. Dit kan zorgen voor een grotere operationele efficiëntie door gegevens te gebruiken om onderhoudsacties voor alle soorten apparatuur aan te sturen.

Over de auteur

Prasanna Kulkarni is de oprichter en productarchitect van Comparesoft.

Onderhoud en reparatie van apparatuur

- Voordelen van het implementeren van een onderhoudsstrategie voor mobiele installaties

- Proactief versus reactief onderhoud:wat is het verschil en kunnen ze echt goed samenwerken?

- Moet reactief onderhoud deel uitmaken van uw onderhoudsstrategie?

- Infrarood onderdeel van effectieve PM-strategie bij Weyerhaeuser

- Effectieve onderhoudsplanning realiseren

- Waarom zijn PM-inspecties niet altijd effectief?

- AFE biedt Wireman-webinars over onderhoudsstrategie

- TOTAL ontwikkelt onderhouds- en inspectiestrategie

- Waarom heb ik een werkordersysteem voor onderhoud nodig?

- Kan een effectieve planning van preventief onderhoud de uitvaltijd verminderen?

- Proactief versus reactief onderhoud