Preventief onderhoud

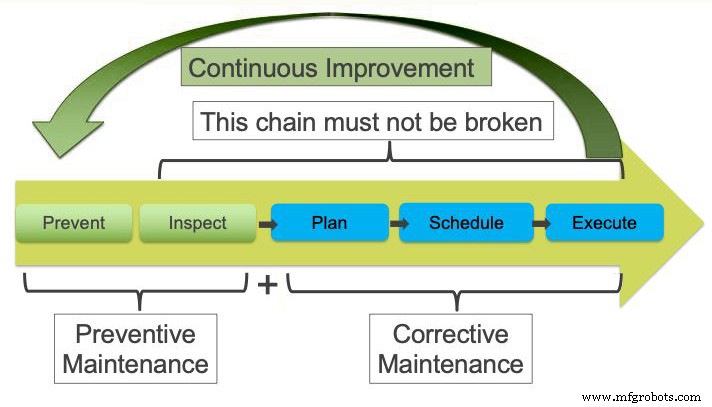

Preventie en inspectie wordt beschouwd als preventief onderhoud, terwijl planning, planning en uitvoering correctief onderhoud is. Samen vormen ze een totaalbeeld van hoe we slagen in onderhoudsbeheer.

Preventief onderhoud en werkmanagementprocessen kunnen worden gezien als een keten die niet doorbroken mag worden. Preventie omvat alles wat u doet om een probleem te voorkomen, zoals smering, werkwijzen en nauwkeurige uitlijning van componenten, balanceringscomponenten en meer.

Inspecties voorkomen niets tenzij de geconstateerde problemen worden verholpen voordat er storingen optreden. De basiskoppeling voor onderhoudsbeheer mag niet worden verbroken:Vroegtijdige ontdekking van een probleem - Prioriteit toekennen aan urgentie - Plannen van corrigerende maatregelen - Plannen van corrigerende maatregelen - Uitvoeren van corrigerende maatregelen is een essentiële basis voor elke onderhoudsorganisatie. Het wordt vaak Condition Based Maintenance genoemd. (CBM). In veel organisaties is bewezen dat als deze vier essentiële kernprocessen beter worden uitgevoerd en de veiligheid wordt verbeterd, betrouwbaarheid en lagere kosten de gegarandeerde resultaten zullen zijn.

Onderhoudspreventie

Onder onderhoudspreventie valt alles wat wordt gedaan om problemen te voorkomen. Componenten van Maintenance Prevention (MP) zijn onder meer:reiniging, smering en verontreinigingsbeheersing, nauwkeurige uitlijning, balanceren, juiste operatiepraktijken en Fixed Time Maintenance (FTM). MP is overal belangrijk, maar cruciaal op een schip omdat je maar zo veel hebt om mee te werken, een klein magazijn en geen mogelijkheid om op korte termijn iets te bestellen en te ontvangen. In plaats daarvan moesten we goed oppassen met wat we bij de hand hadden.

Schoonmaken is essentieel. Ik heb het hier niet over algemene huishouding, maar over grondige en regelmatige reiniging van alle apparatuur en componenten. Als de detaillering klaar is en je je werk inspecteert, nou, dan doe je een visuele inspectie. En natuurlijk, wanneer apparatuur schoon is, is het gemakkelijker om afwijkingen zoals losse bevestigingen en lekken te ontdekken. Een ander voordeel is dat het een langere levensduur van apparatuur en componenten oplevert. Neem bijvoorbeeld een elektromotor. Er is niet veel vervuiling voor nodig om de temperatuur in de wikkelingen en de rotor met 18 F te verhogen. Het lijkt misschien klein, maar een dergelijke temperatuurstijging zal de levensduur van een elektromotor met 50% verkorten. (Je moet juist om deze reden oppassen dat je motoren niet met te veel verflagen schildert.) En de meesten van ons weten dat een elektromotor minder energie verbruikt naarmate hij schoner en koeler is.

Smering en contaminatiecontrole. Precisiesmering, inclusief het juiste schone smeermiddel in het juiste volume op het juiste moment, is absoluut essentieel voor het bereiken van een betere betrouwbaarheid en lagere kosten. Smering moet een goed gedocumenteerd proces zijn dat smeermiddel, volume en frequentie beschrijft in een optimaal aangelegde route en in werkorders voor het stilleggen van olieverversingen en waar smering niet veilig kan worden uitgevoerd wanneer de apparatuur in bedrijf is. Filtratie van smeermiddelen moet ook worden uitgevoerd volgens adequate normen, tot vier micron voor veel oliën en centrale smeersystemen. Ter vergelijking:een mensenhaar is ongeveer 70 micron dik. Er moeten moderne hulpmiddelen worden gebruikt om te meten dat het juiste volume het gesmeerde object bereikt. Om vervuiling tegen te gaan is het van groot belang dat smeermiddelen op een professionele manier worden opgeslagen. Door een gebrek aan goede training is het gebruikelijk dat smeersystemen componenten te veel vet insmeren. Te veel vet zal de afdichtingen uitblazen en de temperatuur in de lagers verhogen. En alsof dat nog niet erg genoeg is, is het niet ongebruikelijk dat wanneer iemand een heet lager opmerkt, er meer vet wordt toegevoegd, waardoor het lager nog heter wordt. Vooral elektromotoren zijn hier gevoelig voor, omdat de wikkelingen in de motor zich met vet vullen omdat het teveel nergens anders heen kan.

Uitlijning is een ander essentieel element dat problemen voorkomt. Uitlijning met precisie voorkomt niet alleen problemen, maar verlengt ook de levensduur van tandwielen, kettingen, schijven, riemen en koppelingen. Precisie-uitlijningen verlengen ook de levensduur en voorkomen problemen in lagers en mechanische afdichtingen. Een ander voordeel is een lager energieverbruik voor elektromotoren en andere aandrijvingen. Een verkeerd uitgelijnde koppeling verhoogt de temperatuur in zowel de koppeling als de lagers aanzienlijk, terwijl een temperatuurstijging in koppelingen, V-riemen en kettingen ook een verkeerde uitlijning aangeeft.

Uitlijning moet worden uitgevoerd wanneer de apparatuur op bedrijfstemperatuur is of met compensatie voor thermische groei. Om een nauwkeurige uitlijning mogelijk te maken, moeten stelbouten worden geïnstalleerd. Tegenwoordig gebruiken de meeste fabrieken lasertools die het gemakkelijker maken om uit te lijnen en om eerder uitgevoerde uitlijningen bij te houden.

Precisie balanceren van roterende apparatuur - een waaier voor een pomp of een assemblage voor een as - verlengt de levensduur van componenten, voorkomt problemen en vermindert het energieverbruik. Onbalans kan worden veroorzaakt door vele mechanische factoren, zoals het gebruik van te lange of te korte spiebanen na een herbouw, materiaalophoping op ventilatoren en ongelijkmatig materiaalverlies. Trillingsmetingen moeten deel uitmaken van de kwaliteitscontrole voor elke herbouw van deze componenten.

Bedrijfspraktijken zijn vaak een vergeten onderdeel van onderhoudspreventie. Slechte bedrijfspraktijken veroorzaken gewoonlijk meer dan 50% van de apparatuurstoringen en storingen. Dit komt omdat operators zelden worden getraind in de functie van de apparatuur die ze bedienen en welke impact verkeerde startups kunnen hebben op apparatuur. Helaas worden operators net zo zelden getraind in het inspecteren van componenten.

Het is van cruciaal belang dat ambachtslieden en operators niet alleen worden opgeleid in het 'hoe', maar ook in het 'waarom'. We noemen de training die we geven in apparatuuronderhoud "Know Why Training".

Net als mijn aha-moment met klopbouten, moet een operator weten waarom een stoomsysteem langzaam moet opstarten - we willen waterslag en de gevolgen van een te snelle thermische uitzetting vermijden. Als het stoomleidingsysteem koud is, moet u de stoomkleppen langzaam openen omdat de stoom anders te veel condenseert. Als er teveel condensatie in het systeem is opgebouwd, kan het een pijp vullen om een "waterplug" te vormen, die door het systeem reist met een snelheid van 85 - 90 mijl per uur of 135 - 150 kilometer per uur. Wanneer deze "plug van condensaat" een pijpelleboog raakt, wat we een waterslag noemen, kan het de pijp beschadigen. Als het systeem roterende droogtrommels voorziet van stoom voor verwarming, vindt de stoominlaat plaats via een lagertapas. Als het systeem te snel wordt verwarmd, warmt dit astapje op en zet het sneller uit dan de binnenring van het lager, waardoor de binnenring van een lager kan barsten.

Wanneer een elektromotor vaak wordt gestart, is het gevolg dat wikkelingen kunnen verbranden. Dit komt omdat bij het opstarten van een elektromotor de stroomsterkte (A) per vierkant stijgt.

Veel fabrieken hebben redundante apparatuur voor kritieke stappen in de productie. Bijvoorbeeld dubbele smeerpompen voor centrale smering. Het is noodzakelijk om deze pompen even lang te laten werken. Markeer apparatuur als A- en B-apparatuur en zorg er vervolgens voor dat operators alleen A-apparatuur gebruiken en vervolgens alleen B-apparatuur. Hiermee wordt voorkomen dat vochtophoping in elektromotoren en lagers wordt vernietigd door brinelling veroorzaakt door trillingen wanneer wentelelementen van lagers zich gedurende lange tijd in dezelfde positie bevinden. Het pakkingmateriaal in de pakkingen zal opdrogen en lekken wanneer de pomp wordt gestart nadat deze lange tijd inactief is geweest.

______________________

Christer Idhammar is de oprichter van IDCON, Inc., een managementadviesbureau (idcon.com). Dit artikel is een uittreksel uit een recent boek geschreven door de heer Idhammar, getiteld Knocking Bolts. Meer informatie over dit boek is te vinden op https://www.idcon.com/reliability-and-maintenance-books/

Onderhoud en reparatie van apparatuur

- Verschil tussen preventief versus voorspellend onderhoud

- Preventief onderhoud optimaliseren met een CMMS

- Preventief onderhoud:een overzicht

- Is preventief onderhoud of voorspellend onderhoud beter?

- Preventieve onderhoudssoftware gebruiken voor productie

- Gepland preventief onderhoud (PPM) uitvoeren

- Werkopdrachten voor preventief onderhoud plannen

- Belangrijkste voordelen van software voor preventief onderhoud

- Wat is preventief onderhoud?

- 5 soorten onderhoud om te weten

- Uw preventief onderhoudsschema instellen