Werkbeheer

Planning en planning vormen de kern van goed onderhoudsbeheer. Hier komen we aan bij wat 'corrigerend onderhoud' is als onderdeel van onze keten dat niet doorbroken mag worden. Het is belangrijk om het verschil tussen planning en planning te begrijpen. Deze twee elementen van onderhoudswerkbeheer zijn essentieel en worden te vaak door elkaar gehaald. Bij de meeste organisaties, waar geplande stopzettingen van het productieproces gebruikelijk zijn, moeten we het werk voor deze stopzettingen heel goed plannen en plannen, omdat er onmiddellijke gevolgen zijn als we dat niet doen.

In een bedrijf met 16 vergelijkbare proceslijnen die elke vijf weken stilleggingen hadden gepland, schatten we dat een betere basisplanning en planning van deze stilleggingen elk van hen met een heel uur zou kunnen verkorten. Dat zou dit bedrijf 160 uur meer totale productietijd per jaar opleveren.

Helaas doen velen de wekelijkse en dagelijkse planning en planning van on-the-run werk niet erg goed. Ik vermoed dat dit komt omdat de verwachting van prestaties lakser is dan die van een shutdown.

Planning van het werk is om alles voor te bereiden dat nodig is om het werk uit te voeren. Het geeft wat . aan , hoe en schat de tijd nodig is om het werk te doen. (Omvang en beschrijving van het werk, eventuele veiligheidseisen, gereedschappen, onderdelen en materiaal, documentatie, behoefte aan steigers, vereiste vaardigheden, een vereiste stopzetting, of het werk veilig kan worden uitgevoerd zonder de productie te hinderen enz.)

Planning van het werk komt daarna en bepaalt wanneer taken worden gedaan, datum en tijd, en wijst vervolgens wie . toe zal het werk doen.

Een best practice is om het werk te plannen voordat het werk wordt gepland voor uitvoering en om het werk dat gedaan moet worden in te plannen en vervolgens mensen in te plannen voor het werk.

“Al het werk kan worden gepland, maar niet al het werk kan worden gepland .”

Plannen is het makkelijke gedeelte als je toegewijde mensen hebt die zich op de planning mogen concentreren. Zelfs de correctie van een storing kan in theorie worden gepland, omdat u weet dat het werk kan gebeuren - en hoogstwaarschijnlijk zal gebeuren. U kunt echter niet al het werk plannen omdat u niet weet wanneer er een storing zal optreden.

"Zero failure-theorie is een utopie, maar zero-breakdown-theorie niet."

Storingen kunnen worden voorkomen, maar niet elke storing. Alle storingen hebben een niet lang genoeg ontwikkelingsperiode voor storingen, dat wil zeggen de tijd die is verstreken vanaf het moment dat u het ontdekte, totdat de storing optreedt. Als de storingsontwikkelperiode kort is, zal deze zich ontwikkelen tot een storing voordat de corrigerende actie kan worden gepland en uitgevoerd. Dit is gebruikelijk voor elektronische componenten. Het oplossen van problemen moet worden gedaan voordat problemen in systemen met elektronische apparatuur kunnen worden gecorrigeerd.

Met een koele en schone omgeving en met redundante componenten kunnen storingen aan elektronica alsnog worden voorkomen. Een goed voorbeeld hiervan zijn vliegtuigen, waar back-upapparatuur cruciaal is of waarbij honderden mensen om het leven kunnen komen. Een vliegtuig heeft verschillende redundante systemen om landingsgestellen te bedienen, met als laatste redmiddel een handmatig, hydraulisch of pneumatisch stand-bysysteem dat kan worden gebruikt om de landingsgestellen naar een landingspositie te laten zakken. Tijdens de vlucht kan een piloot ontdekken dat de eerste functie om de landingsgestellen in te schakelen defect is en afhankelijk is van het tweede systeem om het vaartuig veilig op de grond te brengen. De piloot meldt de storing direct en het onderhoudspersoneel van de luchthaven zal na de landing het landingsgestel repareren. Een storing van de functie om de landingsgestellen te openen werd vermeden, zelfs als er een storing was.

Werkbeheerproces

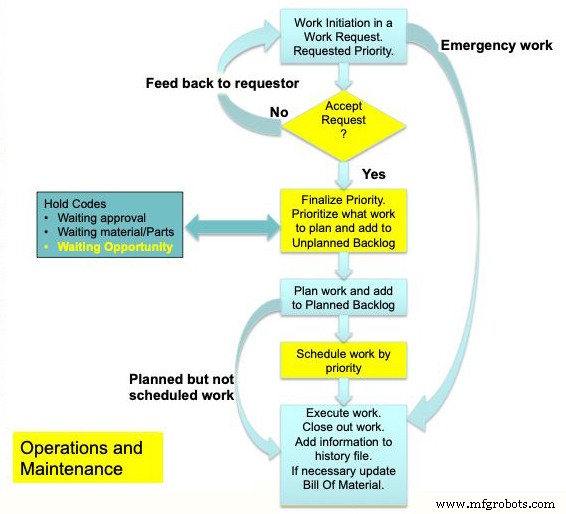

Het is noodzakelijk om de processen van werkbeheer te documenteren en te versterken, om te bepalen hoe werk wordt beheerd, anders komen we terecht in de 'Circle of Despair'. Een compleet werkbeheerproces dat de functies omvat die verantwoordelijk zijn voor elke stap (Operations - Onderhoudscoördinatie, Prioritering, Planning, Scheduling, Key Performance Indicators enz.), kan groot zijn en op het eerste gezicht overweldigend. Bij het ontwikkelen van een werkbeheerproces raad ik aan te beginnen met een gemakkelijk te begrijpen overzicht.

Een overzichtsvoorbeeld van een werkbeheerproces beschrijft werk dat met een bepaalde prioriteit wordt aangevraagd en vervolgens wordt goedgekeurd of afgewezen voor uitvoering. Afgekeurd werk wordt teruggekoppeld naar de aanvrager en goedgekeurd werk krijgt een laatste prioriteit en wordt in de ongeplande achterstand geplaatst. Werk met een ongeplande achterstand wordt met prioriteit gepland. Het is gebruikelijk dat gepland werk in wachtcodes moet worden geplaatst, zoals:

- Wachtend materiaal

- Wachten op goedkeuring

- Wachtkans. Geplande of ongeplande shutdown bijvoorbeeld. Werk dat in "Volgende kans" wordt geplaatst, vaak een ongeplande stopzetting, is gepland maar niet gepland.

Blokkeringscodes moeten worden gewist voordat ze worden toegevoegd aan een geplande achterstand voor al het werk dat is gepland en klaar is om te worden gepland. Spoedwerkzaamheden gaan direct van werkinitiatie naar uitvoering en worden zo goed mogelijk gepland in de gegeven situatie. Maar wees voorzichtig, te veel noodklussen zullen het werkbeheerproces omzeilen en de "Circle of Despair" activeren. Hoe reactiever werk, hoe minder beheersbaar werk we zullen hebben. Regels voor prioritering, goedkeuringsniveaus enzovoort, evenals de rollen van de betrokkenen moeten ook duidelijk worden gedefinieerd.

Het grootste obstakel bij werkbeheer is wanneer de planners het te druk hebben met andere taken. Dit heeft een adequate planning tot gevolg en het hele systeem wordt scheef en inefficiënt. Het gebrek aan planning voordat een taak wordt ingepland, leidt maar tot één ding:de ambachtslieden zullen uiteindelijk hun eigen planning maken. Het is een feit dat een klus nooit kan worden gedaan zonder enige mate van planning.

Wekelijkse en dagelijkse planning en planning wordt vaak slecht gedaan, zelfs als de positie van planners aanwezig is. Als vuistregel geldt dat planners minimaal 60 tot 70 procent van hun tijd moeten besteden aan het daadwerkelijk plannen van werk. Volgens een IDCON-enquête, met meer dan 1.400 deelnemers, antwoordde 90 procent dat ze minder dan 60 procent van hun tijd gebruiken om het werk daadwerkelijk te plannen. Zeventig procent zei dat ze minder dan 30 procent van hun tijd aan planning besteedden.

Wanneer planners worden weggetrokken om ander werk te doen, wordt het kostbaar en inefficiënt omdat de duur van een geplande of ongeplande stilstand een onmiddellijke impact heeft op de beschikbare productietijd en doorvoer.

Bij shutdowns zijn veel mensen betrokken en duur. Wanneer de fabrieksmanagers vervolgens de prestaties opvolgen, zullen verantwoordelijke personen (lees planners die niet mogen plannen omdat ze bezig zijn met het uitvoeren van andere taken die door operations en managers zijn opgedragen) uitleggen of een shutdown niet is uitgevoerd zoals gepland.

Enkele van de meest interessante vondsten in ons onderzoek naar waarom planners niet plannen, omvatten de redenen waarom ze dat niet deden. Emotionele prioriteiten kwamen bovenaan en apparatuurstoringen kwamen op de tweede plaats. De redenen:het feit dat operaties planning niet ondersteunen en dat planners niet goed zijn opgeleid, kwamen allebei op de derde plaats. Andere problemen waren een slechte materiaallijst en "het topmanagement ondersteunt planning niet". Dit is slecht nieuws en helaas is het niets nieuws. Ditzelfde onderzoek had tientallen jaren geleden kunnen worden uitgevoerd, en over de hele wereld met vergelijkbare resultaten.

Onduidelijke regels voor het prioriteren en plannen en plannen van werk kunnen leiden tot onveilig werk en tijdverspilling aan de verkeerde dingen. Het stellen van de juiste prioriteit bij een werkverzoek is een van de belangrijkste stappen in het werkmanagementproces. Sommige wijze mannen hebben het beter gezegd dan ik:

“Begin met te doen wat nodig is, doe dan wat mogelijk is,

en plotseling doe je het onmogelijke.”

Sint Franciscus van Assisi

“Dingen die er het meest toe doen, mogen nooit overgeleverd zijn

van de dingen die er het minst toe doen."

Johann Wolfgang von Goethe

Het gebruik van emotionele prioriteit, prioriteiten die worden bepaald door emoties in plaats van feiten, bij het beslissen wat het belangrijkste is om te doen voor het bedrijf, loopt meestal niet goed af. Het aanvragen van een hogere prioriteit bij onderhoudswerkzaamheden dan nodig is erg kostbaar omdat het bijna onmogelijk is om de belangrijkste werkzaamheden te plannen en in te plannen. Vakmensen worden vaak onderbroken door werk dat vaak veel minder belangrijk is dan waar ze volgens de planning aan werken. Ook kan het doen van een onderhoudsklus voordat het nodig is, worden vergeleken met iets vervaardigen voordat het wordt gevraagd.

Veel emotionele prioriteiten geven aan dat uw organisatie zo is ingedeeld dat operations zichzelf zien als klanten van onderhoudsdiensten en onderhoud zichzelf als dienstverleners aan de klant. In een resultaatgerichte en op betrouwbaarheid gerichte organisatie realiseren mensen zich dat het product van wat een onderhoudsorganisatie doet de betrouwbaarheid van apparatuur en het behoud van activa is, en dit is wat ze leveren aan hun gelijkwaardige partner, namelijk Operations. In dit partnerschap levert Operations de betrouwbaarheid van het fabricageproces. Ze hebben de expertise op dit gebied en weten hoe ze het product moeten maken:welk materiaal, druk, snelheid, chemie en andere productieparameters om een betrouwbaar productieproces te leveren.

De gemeenschappelijke missie tussen operaties en onderhoud zou moeten zijn om continu verbeterde totale productie- en productiebetrouwbaarheid te leveren.

De reden voor veel emotioneel urgente klussen is vaak dat de aanvrager van werk, in dit geval operaties, heeft geleerd dat je er niet op kunt vertrouwen dat een klus met een lagere urgentie dan die met de hoogste prioriteit zal worden gedaan. Het is belangrijk dat u vertrouwen opbouwt tussen exploitatie en onderhoud. Als een klus prioriteit krijgt in een werkaanvraag die op een afgesproken tijd moet worden uitgevoerd, dan moet de onderhoudsafdeling aantonen dat de klus binnen deze tijd wordt afgerond.

Een proces dat ik vaak heb gebruikt, is om belangrijke mensen in operaties en onderhoud te ontmoeten om overeenstemming te bereiken over een richtlijn voor het stellen van de juiste prioriteiten voor het gevraagde werk. Een goede openingsvraag is:"Wat houdt in dat een klus onmiddellijk moet worden geklaard en heeft voorrang op ander, minder belangrijk lopend werk?" Antwoorden zullen onder meer zijn dat de situatie wijst op een onmiddellijk en onbeheersbaar veiligheidsrisico of risico op milieuschade; direct risico op kwaliteitsverlies, uitval van apparatuur of hoge onderhoudskosten als apparatuur defect raakt.

Een andere belangrijke vraag is:"In welke situaties zou een baan een dag tot een week kunnen wachten?" Hier zullen we waarschijnlijk leren dat kritieke apparatuur op lagere snelheid of in handmatige modus draait, we een beheersbaar veiligheidsrisico, PM-activiteit, verplichte inspecties of een geschatte tijd tot een storing hebben.

Vroegtijdige identificatie van werk en gedisciplineerde en juiste prioriteiten vormen de kern van veilig en efficiënt onderhoud. Apparatuur is net als onze gezondheid:vroege detectie is van cruciaal belang. Als we het vinden van problemen negeren, komen we in een reactieve modus terecht, wat voor een onderhoudsorganisatie de minst gewenste positie is. Ik heb veel achterstanden in onderhoudsorganisaties over de hele wereld bekeken en kom vaak tot de ontdekking dat het merendeel van het werk in achterstanden de hoogste prioriteit heeft gekregen; en veel van de werkverzoeken met hoge prioriteit zijn ouder dan twee jaar! Twee veelvoorkomende redenen voor dit fenomeen zijn dat de onderhoudsorganisatie wordt gezien als een dienstverlener voor operaties, en dat de aanvragers er niet op vertrouwen dat het werk wordt gedaan tenzij ze de hoogste prioriteit aan de werkorder toekennen.

Als uw onderhoudsafdeling wordt gezien als een dienstverlener, leidt dit er vaak toe dat u gehoor geeft aan verzoeken van operations zonder de gevraagde prioriteit in twijfel te trekken. Deze visie moet veranderen naar een werkrelatie waarbij de onderhoudsorganisatie wordt gezien als een gelijkwaardige partner met de bedrijfsvoering. De rol van onderhoud is om de betrouwbaarheid van de productieapparatuur te leveren en de operaties om de betrouwbaarheid van het productieproces te leveren. Als het uw gemeenschappelijke doel is om de betrouwbaarheid van de productie te verbeteren en de rollen tussen partners duidelijk zijn gedefinieerd en worden nageleefd, heeft u een belangrijke basis voor succes gelegd.

Als een van de eerste stappen bij het tot stand brengen van dit partnerschap moeten jullie het samen eens worden over de criteria voor het bepalen van de prioriteiten van onderhoudswerkzaamheden. Naar mijn mening zijn er maar twee prioriteiten:Doe het werk nu of beslis op welke datum het voltooid moet zijn. Het klinkt misschien simplistisch, maar het werkt omdat mensen de logica begrijpen. De algemene criteria voor het stellen van prioriteiten moeten risico's omvatten voor:

- Milieu- of persoonlijk letsel.

- Hoge kosten voor kwaliteits-, tijd- of snelheidsverlies.

- Hoge kosten voor onderhoudsreparaties.

Onthoud dat de discussies tussen operaties en onderhoud om tot overeengekomen prioriteitsrichtlijnen te komen belangrijk zijn, omdat ze slechts een van de vele zijn in het opbouwen van een bedrijfs- en onderhoudsbetrouwbaarheidscultuur.

Als motorman of ingenieur aan boord van een schip hadden we geen operaties en onderhoud, we waren allebei. We bedienden en onderhouden de apparatuur, dus het was natuurlijk wat er moest gebeuren en in welke volgorde van prioriteit. Kloppen was preventief onderhoud, inspectie en conditiebewaking, wat me hielp bij het bedienen van de apparatuur en het elimineren van extra onderhoudswerk (en hield het een veilige werkomgeving), waardoor ik meer tijd vrij had om te blijven voorkomen en werken. En daar kwam ik oorspronkelijk op dit idee. Omdat ik beide kanten van het spectrum ken, is deze samenwerking al mijn jaren als consultant een sterk argument van mij geweest.

______________________

Christer Idhammar is de oprichter van IDCON, Inc., een managementadviesbureau (idcon.com). Dit artikel is een uittreksel uit een recent boek geschreven door de heer Idhammar, getiteld Knocking Bolts. Meer informatie over dit boek is te vinden op https://www.idcon.com/reliability-and-maintenance-books/

Onderhoud en reparatie van apparatuur

- Het belang van facility management

- Waarom Work Execution Management de basis is van alle onderhoudsactiviteiten

- Onderhoudsbeheer:een overzicht

- C - Geheugenbeheer

- Handboek voor onderhoudsbeheer

- Verbetering van verandermanagement in het tijdperk van werken op afstand

- Werkinstructies in Industrie 4.0

- Wat is standaardwerk?

- Werkorderbeheer vereenvoudigen met een CMMS

- 10 tips voor bedrijven om het beheer van werkorders te verbeteren

- Vereenvoudig het beheer van werkorders op uw school met CMMS