Extrusieproces:werken, typen, toepassing, voor- en nadelen

Extrusieproces:

Werkingsprincipe:

Extrusie is een eenvoudig proces voor het vormen van metaal onder druk. In dit proces wordt een zuiger of plunjer gebruikt om drukkracht op het werkstuk uit te oefenen. Deze processen kunnen als volgt worden samengevat.

- Eerste knuppel of ingot (metaalwerkstuk van standaardformaat) wordt geproduceerd.

- Deze knuppel wordt verwarmd in hete extrusie of blijft op kamertemperatuur en in een extrusiepers geplaatst (Extrusiepers is als een zuigercilinderapparaat waarin metaal in een cilinder wordt geplaatst en door een zuiger wordt geduwd. Het bovenste gedeelte van de cilinder is voorzien van een matrijs).

- Nu wordt er een drukkracht op dit onderdeel uitgeoefend door een plunjer die in de pers is geplaatst en die de knuppel naar de matrijs duwt.

- De matrijs is een kleine opening met de vereiste doorsnede. Deze hoge drukkracht zorgt ervoor dat het werkmetaal door de matrijs kan stromen en in de gewenste vorm kan veranderen.

- Het geëxtrudeerde onderdeel wordt nu van de pers verwijderd en is thermisch behandeld voor betere mechanische eigenschappen.

Soorten extrusie:

Het extrusieproces kan worden ingedeeld in de volgende typen.

Volgens de stroomrichting van metaal

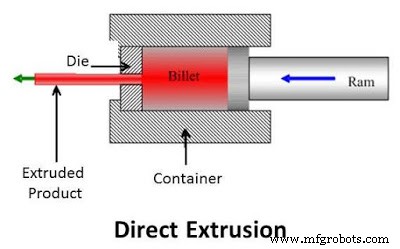

Directe extrusie:Bij dit type extrusieproces wordt metaal gedwongen in de richting van de toevoer van de pons te stromen. De pons beweegt tijdens extrusie in de richting van de matrijs. Dit proces vereiste meer kracht vanwege de hogere wrijving tussen knuppel en container.

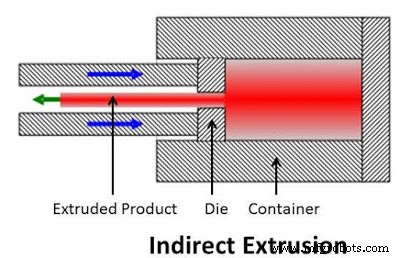

Indirecte extrusie:

In dit proces stroomt metaal in de tegenovergestelde richting van de plunjerbeweging. De matrijs is aangebracht aan de andere kant van de ponsbeweging. In dit proces laat het metaal door de ringvormige ruimte tussen de stempel en de container stromen.

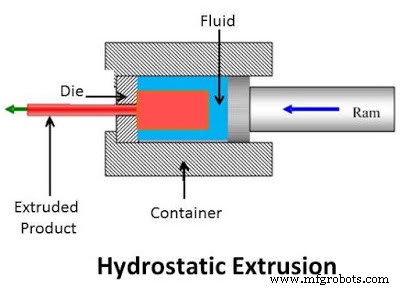

Hydrostatische extrusie:

Dit proces gebruikt vloeistof om druk uit te oefenen op de knuppel. In dit proces wordt de wrijving geëlimineerd omdat de knuppel geen contact maakt met de cilinderwand of plunjer. Er zit een vloeistof tussen de knuppel en de plunjer. De plunjer oefent kracht uit op vloeistof die verder op de knuppel werd uitgeoefend. Normaal gesproken worden plantaardige oliën als vloeistof gebruikt. Dit proces wordt bereikt door lekkageproblemen en ongecontroleerde extrusiesnelheid.

Volgens de werktemperatuur

Hete extrusie:

Als het extrusieproces plaatsvindt boven de herkristallisatietemperatuur die ongeveer 50-60% van de smelttemperatuur is, staat het proces bekend als hete extrusie.

- Lage kracht nodig in vergelijking met koud werken.

- Gemakkelijk om in hot-vorm te werken.

- Het product is vrij van vlekverharding.

- Lage oppervlakteafwerking door schaalvorming op geëxtrudeerd onderdeel.

- Verhoog de slijtage van de matrijs.

- Veel onderhoud vereist.

Koude extrusie:

Als het extrusieproces plaatsvindt onder de kristallisatietemperatuur of kamertemperatuur, staat het proces bekend als koude extrusie. Aluminium blikken, cilinders, opvouwbare buizen etc. zijn voorbeelden van dit proces.

- Hoge mechanische eigenschappen.

- Hoge oppervlakteafwerking

- Geen oxidatie op metalen oppervlak.

- Hoge kracht vereist.

- Product wordt bereikt met spanningsverharding.

Toepassing:

- Extrusie wordt veel gebruikt bij de productie van buizen en holle buizen.

- Aluminium extrusie wordt in veel industrieën gebruikt bij constructiewerk.

- Dit proces wordt gebruikt om kozijnen, deuren, ramen enz. in de auto-industrie te produceren.

- Extrusie wordt veel gebruikt om plastic voorwerpen te produceren.

Voor- en nadelen:

Voordelen:

- Hoge extrusieverhouding (dit is de verhouding tussen het dwarsdoorsnedeoppervlak van de knuppel en het dwarsdoorsnedeoppervlak van het geëxtrudeerde onderdeel).

- Het kan gemakkelijk een complexe doorsnede maken.

- Deze bewerking kan worden uitgevoerd met zowel brosse als ductiele materialen.

- Hoge mechanische eigenschappen kunnen worden bereikt door koude extrusie.

Nadelen:

- Hoge initiële of installatiekosten.

- Hoge drukkracht vereist.

Vandaag hebben we geleerd over de werking van extrusieprocessen, typen, toepassing, voor- en nadelen. Als u vragen heeft over dit artikel, kunt u deze stellen door een opmerking te plaatsen. Als je dit artikel leuk vindt, vergeet dan niet om het op sociale netwerken te delen. Schrijf u in op onze website voor meer interessante artikelen. Bedankt voor het lezen.

Productieproces

- Extrusieproces:definitie, werkingsprincipe, typen, toepassingen, voordelen en nadelen [Opmerkingen bij PDF]

- Wat is extrusie? - Werken, typen en toepassingen

- Niet-traditioneel bewerkingsproces:vereisten, typen, voor- en nadelen

- Elektronenstraalbewerking:principe, werking, uitrusting, toepassing, voor- en nadelen

- Schuurstraalbewerking:principe, werking, uitrusting, toepassing, voor- en nadelen

- Ultrasoon lassen:principe, werking, uitrusting, toepassing, voor- en nadelen

- Elektroslaklassen:principe, werking, toepassing, voor- en nadelen

- Plasmabooglassen:principe, werking, apparatuur, typen, toepassing, voor- en nadelen

- Solid State-lasproces:principe, typen, toepassing, voor- en nadelen

- Smeedlassen:principe, werking, toepassing, voor- en nadelen

- Spuitgietmachine:constructie, werking, toepassing, voor- en nadelen