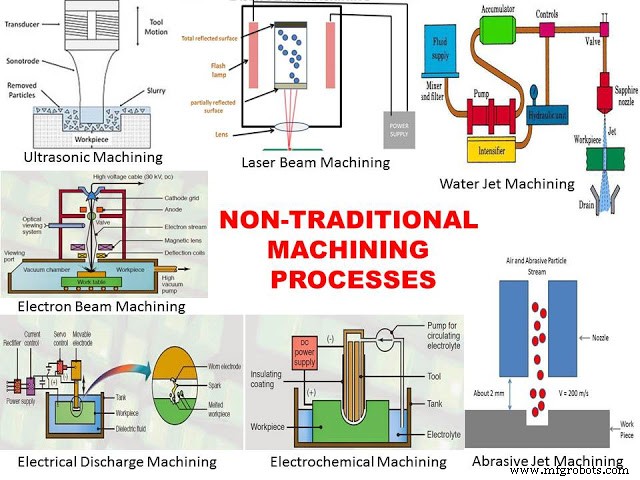

Niet-traditioneel bewerkingsproces:vereisten, typen, voor- en nadelen

Niet-traditioneel bewerkingsproces:

Enkele van de belangrijkste vereisten voor het ontwikkelen van niet-traditionele bewerkingsprocessen zijn als volgt.- Te hard materiaal bewerken.

- Complexe delen vormen.

- Vereist een betere oppervlakteafwerking en verwaarloosbare tolerantie.

- Werkstuk is warmtegevoelig of temperatuur kan interne eigenschappen van werkstuk veranderen.

- Werkstuk is te slank en flexibel om vast te klemmen.

Typen:

Enkele belangrijke soorten niet-traditionele bewerkingsprocessen.

Bewerkingsproces voor elektrische ontlading:

Bij dit bewerkingsproces wordt een elektrische vonk gebruikt als gereedschap voor het verspanen. Het is hetzelfde als het verwijderen van metalen bramen van het metalen oppervlak in aanwezigheid van een elektrische vonk. Bij dit proces wordt een elektrische vonk gegenereerd tussen werkstuk en gereedschap. Deze vonk werd gebruikt als snijgereedschap om het metalen werkstuk in de gewenste vorm te snijden. Zowel het gereedschap als het werkstuk worden in een diëlektrische vloeistof geplaatst, die de vonk versnelt en spaanderdeeltjes ertussen verwijdert. De metaalverwijdering vindt plaats door vonkerosie en verdamping.

Elektrochemisch bewerkingsproces:

Het is een niet-traditioneel bewerkingsproces waarbij metaal wordt verwijderd door elektrochemische oplossing. Het is het omgekeerde van galvaniseren. Bij dit proces worden zowel het gereedschap als het werkstuk in de elektrolytoplossing geplaatst. Over het algemeen wordt NaCl in water opgenomen als elektrolyt. Het gereedschap fungeert als kathode en het werkstuk als anode. Wanneer er een hoogspanningsgelijkstroom over wordt aangelegd, zal het metaal van de anode worden uitgeput en aan de kathode worden geplateerd. In het algemeen vormt waterstof geplateerd aan de kathode en het metaal dat van de anode wordt verwijderd, vormt een slak door deze te combineren met Cl-ionen. Deze slak wordt door een reinigingssysteem uit het elektrolyt verwijderd.

Ultrasoon bewerkingsproces:

Zoals de naam al aangeeft, gebruikt dit proces ultrasone trillingsenergie voor bewerking. In dit proces worden ultrasone golven gebruikt die hoogfrequente trillingen met een lage amplitude produceren. Deze trilling fungeert als drijvende kracht voor schurende deeltjes die zich tussen het werkstuk en het gereedschap bevinden. De schurende deeltjes vermengen zich met water en vormen een slurry op waterbasis. Deze hoogfrequente ultrasone trillingen brengen energie over naar deze slurry die schurende deeltjes versnelt, zodat ze op het broze werkstuk slaan en materiaal op het slagoppervlak verwijderen. Deze hoogfrequente ultrasone golf wordt ontwikkeld door een hoogfrequente voeding.

Abrasive Jet Machining Process:

Bij dit bewerkingsproces wordt een hoge stroom schurende deeltjes naar het werkstuk gedwongen, dit zal metaal van het slagoppervlak verwijderen als gevolg van erosie. Het metaalverwijderingsproces vindt plaats door brosse breuk en microsnijdende werking van schurende deeltjes. De schurende deeltjes gedragen door gas met hoge snelheid die fungeren als transportmedium voor schurende deeltjes. Deze bewerking wordt meestal gebruikt voor het bewerken van hard materiaal.

Bewerkingsproces laserstraal:

Dit bewerkingsproces maakt gebruik van laser- of lichtenergie voor het verwijderen van metaal. In dit proces vallen hooggeconcentreerde laserstralen op het werkstuk, wat warmte-energie produceert op het opvallende oppervlak. Deze warmte-energie wordt gebruikt om metaal te verwijderen door het smelten en verdampen van metaaldeeltjes. Dit proces kan worden gebruikt om zowel metalen als niet-metalen materialen te bewerken.

Bewerkingsproces voor elektronenstralen:

Het is hetzelfde als laserstraalbewerking, behalve dat in dit proces een hooggeconcentreerde elektronenstraal wordt gebruikt. Deze hoog geconcentreerde elektronenstraal treft het werkoppervlak en produceert warmte-energie. Het metaal wordt verwijderd door smelten en verdampen van metaaldeeltjes van het contactoppervlak. Deze elektronenstraal wordt gegenereerd door een elektronenkanon en reist door de magnetische lenzen, elektromagnetische lens, defecte spoel en valt uiteindelijk op het werkoppervlak. Op het opvallende punt wordt de kinetische energie van het elektron omgezet in warmte-energie, die verder wordt gebruikt om het werkstuk te bewerken. Dit hele proces vindt plaats in vacuüm, anders botsen elektronendeeltjes met luchtdeeltjes en verliezen hun energie voordat ze het werkoppervlak raken.

Bewerkingsproces voor waterstraal en schurende waterstraal:

Waterstraalbewerking is een milieuvriendelijk, niet-traditioneel bewerkingsproces. In dit proces wordt een waterstraal met hoge snelheid gebruikt om het werkstuk te bewerken. Bij dit proces slaat een waterstraal met hoge snelheid op het werkoppervlak en wordt metaal verwijderd als gevolg van erosie door waterdeeltjes. Het wordt meestal gebruikt voor het bewerken van zachte materialen. Voor het bewerken van harde materialen worden schurende deeltjes in de waterstroom toegevoegd. Deze schurende deeltjes vergroten het snijvermogen van water en kunnen worden gebruikt om hard materiaal te snijden.

Voor- en nadelen:

Voordelen:

- Het biedt een hoge nauwkeurigheid en oppervlakteafwerking.

- Er wordt geen fysiek gereedschap gebruikt, er treedt dus geen gereedschapsslijtage op.

- Ze genereren geen chips of genereren geen microscopische chips.

- Deze zijn stiller in gebruik.

- Het kan eenvoudig worden geautomatiseerd.

- Het kan elke complexe vorm bewerken.

Nadelen:

- Hoge initiële of installatiekosten.

- Hooggeschoolde arbeidskrachten zijn vereist.

- Lagere metaalverwijderingssnelheid.

- Meer vermogen nodig voor bewerking.

- Het is niet economisch voor bulkproductie.

Dit gaat allemaal over niet-traditioneel bewerkingsproces, vereisten, typen, voor- en nadelen. Als u vragen heeft over dit artikel, kunt u deze stellen door een opmerking te plaatsen. Als je dit artikel leuk vindt, vergeet dan niet om het op je sociale netwerken te delen. Abonneer je op ons kanaal voor meer interessante artikelen.

Productieproces

- Elektronenstraalbewerking:principe, werking, uitrusting, toepassing, voor- en nadelen

- Schuurstraalbewerking:principe, werking, uitrusting, toepassing, voor- en nadelen

- Ultrasoon verspanen:principe, werking, uitrusting, toepassing, voor- en nadelen

- Elektrochemische bewerking:principe, bewerking, uitrusting, toepassing, voor- en nadelen

- Solid State-lasproces:principe, typen, toepassing, voor- en nadelen

- Explosielassen:principe, werking, typen, toepassing, voor- en nadelen

- Wrijvingslassen:principe, werking, typen, toepassing, voor- en nadelen

- Typen elektrische ontladingsmachines (EDM), voor- en nadelen

- Industrie 4.0 Voordelen en nadelen

- Niet-traditioneel bewerkingsproces begrijpen

- Verschil tussen traditioneel en niet-traditioneel bewerkingsproces