Schuurstraalbewerking:principe, werking, uitrusting, toepassing, voor- en nadelen

Abrasive Jet Machining:

Principe:

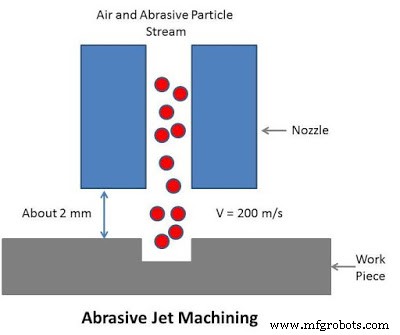

Dit bewerkingsproces werkt volgens het basisprincipe van abrasieve erosie. Als schurende deeltjes met hoge snelheid een hard of broos werkstuk raken, verwijdert het wat metaal op het slagoppervlak. Dit metaalverwijderingsproces vindt plaats vanwege brosse breuk van metaal en ook vanwege microsnijden door schurende deeltjes. Dit is het principeproces van schurende straalbewerking.

|

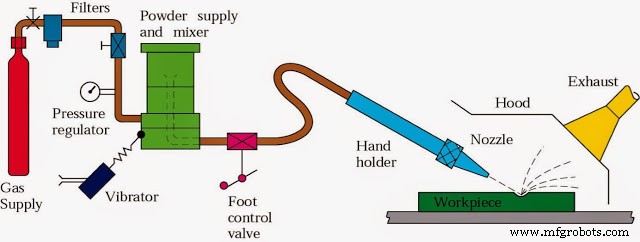

Apparatuur:

Gasvoortstuwingssysteem:

Het belangrijkste doel van een gasvoortstuwingssysteem is het leveren van schone en droge lucht of gas met hoge snelheid voor machinale bewerking. Meestal worden lucht, koolstofdioxide, stikstof enz. Als gas in een gasvoortstuwingssysteem gebruikt. Dit systeem bestaat uit compressor, luchtfilter en droger. Het gas dat in dit systeem wordt gebruikt, moet gemakkelijk beschikbaar zijn. Het eerste gas wordt samengeperst tot een compressor. Dit gecomprimeerde gas wordt naar de vuller en droger gestuurd waar alle stof en ongewenste deeltjes samen met vocht eruit worden verwijderd. Nu wordt deze schone lucht naar de mengkamer gestuurd.

Abrasive feeder:

Zoals de naam al aangeeft, wordt een schuurmiddeltoevoer gebruikt om schurende deeltjes in de mengkamer te brengen. Het wordt door een zeef gevoerd die trilt bij 50-60 Hz en de mengverhouding wordt geregeld door de trilling van de zeef en zijn amplitude.

Schuurmiddel:

Dit zijn de belangrijkste deeltjes die deelnemen aan het bewerkingsproces. Deze deeltjes moeten een hoge metaalverwijderingssnelheid en nauwkeurigheid hebben. De meest gebruikte schurende deeltjes zijn aluminiumoxide, siliciumcarbide, boorcarbide enz. De selectie van schurende deeltjes is afhankelijk van het materiaal van het werkstuk, de bewerkingssnelheid en de bewerkingsomgeving.

Snijmondstuk:

Om het schurende deeltje op het werkstuk te richten, worden snijmondstukken gebruikt. Ze zijn meestal gemaakt van wolfraamcarbide. Ze zijn verkrijgbaar in zowel ronde als vierkante doorsnede. De levensduur is meestal laag, ongeveer 30 uur voor wolfraamcarbide.

Bewerkingskamer:

Het is een volledig gesloten luchtdichte kamer die de concentratie van schurende deeltjes rond het werkstuk regelt. Deze is uitgerust met een vacuüm stofafscheider die gebruikte schurende deeltjes verzamelt en materiaal uit de mengkamer verwijdert.

Werkt:

Het basisconcept van schurende straalbewerking is schurende erosie of metaalsnijden door schurende deeltjes met hoge snelheid. Het werkproces kan eenvoudig worden samengevat in het volgende punt.

|

| Diagram van schurende jetbewerkingen |

- Eerste gas of lucht wordt samengeperst tot een gascompressor. Daar neemt de dichtheid en druk van gas toe.

- Nu wordt dit gecomprimeerde gas naar de filtratie-eenheid gestuurd, waar stof en andere zwevende deeltjes worden verwijderd.

- Dit schone gas wordt naar de droger gestuurd, die er vocht uit absorbeert. Het wordt gebruikt om water- of olieverontreiniging van schurende kracht te voorkomen.

- Nu gaat dit schone en droge gas naar de mengkamer waar de schuurmiddelaanvoer het schurende deeltje erin voedt. Het schurende deeltje heeft een korrelgrootte van ongeveer 50 micrometer.

- Dit schuurmiddel onder hoge druk droeg gas naar het mondstuk waar de drukenergie werd omgezet in kinetische energie. De snelheid van het schurende deeltje dat het mondstuk verlaat is ongeveer 200 m/s.

- De afstand tussen werkstuk en mondstuk is ongeveer 2 mm.

- Nu botsen deze schurende deeltjes met hoge snelheid op het werkstuk. Deze schurende deeltjes met hoge snelheid verwijderen het materiaal door microsnijactie en brosse breuk van het werkmateriaal.

Dit is het werkproces van schurende straalbewerking.

Toepassing:

- Het wordt gebruikt bij het boren en snijden van geharde metalen.

- Het wordt gebruikt voor het bewerken van bros en warmtegevoelig materiaal zoals glas, kwarts, saffier, mica, keramiek enz.

- Het wordt gebruikt om elektronische apparaten te vervaardigen.

- Het wordt gebruikt bij het ontbramen van kleine gaten en sommige kritieke zones in machineonderdelen.

Voor- en nadelen:

Voordelen:

- Hoge oppervlakteafwerking.

- Het kan hittegevoelig materiaal bewerken.

- Het is vrij van trillingen

- De initialisatiekosten zijn laag in vergelijking met andere niet-traditionele processen.

- Dun gedeelte kan gemakkelijk worden bewerkt.

Nadelen:

- Lage metaalverwijderingssnelheid.

- Schuurdeeltjes kunnen in het werkstuk worden ingebed, meestal in zachte metalen.

- De levensduur van het mondstuk is beperkt, dus het moet regelmatig worden vervangen.

- Schuurdeeltjes kunnen in dit proces niet opnieuw worden gebruikt.

- Het kan niet worden gebruikt voor zacht en ductiel machinaal materiaal.

Productieproces

- Waterstraal- en schurende waterstraalbewerking:principe, werking, uitrusting, toepassing, voor- en nadelen

- Elektronenstraalbewerking:principe, werking, uitrusting, toepassing, voor- en nadelen

- Laserstraalbewerking ::Principe, Werking, Apparatuur, Toepassing, Voor- en Nadelen

- Ultrasoon verspanen:principe, werking, uitrusting, toepassing, voor- en nadelen

- Ultrasoon lassen:principe, werking, uitrusting, toepassing, voor- en nadelen

- Elektrochemische bewerking:principe, bewerking, uitrusting, toepassing, voor- en nadelen

- Elektrische ontladingsbewerking:principe, werking, uitrusting, voor- en nadelen met diagram

- Elektroslaklassen:principe, werking, toepassing, voor- en nadelen

- Plasmabooglassen:principe, werking, apparatuur, typen, toepassing, voor- en nadelen

- Thermietlassen:principe, werking, uitrusting, toepassing, voor- en nadelen

- Wrijvingsroerlassen (FSW):Principe, werking, toepassing, voor- en nadelen